巨厚富水松散砂层溃砂灾害现状与注浆固沙技术研究及应用

2017-09-12袁克阔李雄伟徐拴海李建文邢龙龙

袁克阔,李雄伟,徐拴海,李建文,邢龙龙,吴 璋

(中煤科工集团 西安研究院有限公司, 陕西 西安 710077)

巨厚富水松散砂层溃砂灾害现状与注浆固沙技术研究及应用

袁克阔,李雄伟,徐拴海,李建文,邢龙龙,吴 璋

(中煤科工集团 西安研究院有限公司, 陕西 西安 710077)

富水砂层是工程建设常遇见的不良地层,在含水或动力扰动下具有自流性,处理不当常会引起向临空面溃涌并充填人类有用空间和地表大面积塌陷,形成涌水溃砂灾害。通过总结富水砂层地下工程和煤矿开采中的突水溃砂机理及防治研究现状,针对富水巨厚砂层下的隧道和采矿工程中出现的涌水溃砂灾害,结合已有研究总结了涌水溃沙产生机理及主要因素,通过室内实验和现场测试,研究了巨厚富水砂层注浆固沙施工方法,形成了专利技术。通过两个工程实例分别介绍了浅埋煤层薄基岩顶板上覆厚松散层井下注浆改造工艺和巨厚富水砂层斜井地面注浆固沙工艺,在实践应用中验证了所提技术的有效性。

砂层;涌水;溃沙;注浆

随着活动空间的不断拓展,人类无可避免的遭遇着日渐复杂的地质和岩土工程问题,尤以幅员辽阔、资源开采量大、基础建设多的我国为甚。富水巨厚砂层下的隧道建设[1-2]和采矿工程[3]中出现的涌水溃砂即是严重的灾害之一。

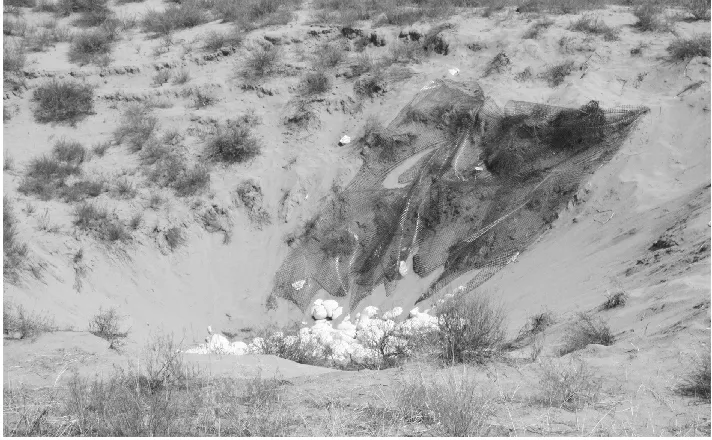

国内渝怀线圆梁山隧道、通渝隧道,南京地铁某区间右线[4]、上海四号线联络通道[5]、重庆市轨道交通六号线二期中梁山2#隧道[6]等地下工程均发生了水突泥溃沙(见图1)。

图1 中梁山2#隧道水沙溃涌图

埋藏浅、采高大、顶板基岩薄且上覆较厚松散层的煤矿开采常致薄弱顶板基岩破断,在煤壁前方老顶上部产生裂隙,必然危及上覆含水松散砂层;随工作面的推进致使裂缝贯通,提供了涌水溃沙通道,造成工作面涌水或水沙俱下的灾害;或由于采用斜井进行井田开拓,穿越砂层的长大井筒若存在溃沙裂缝,则造成井筒开挖过程中和煤矿运营期数度被淹的情况。

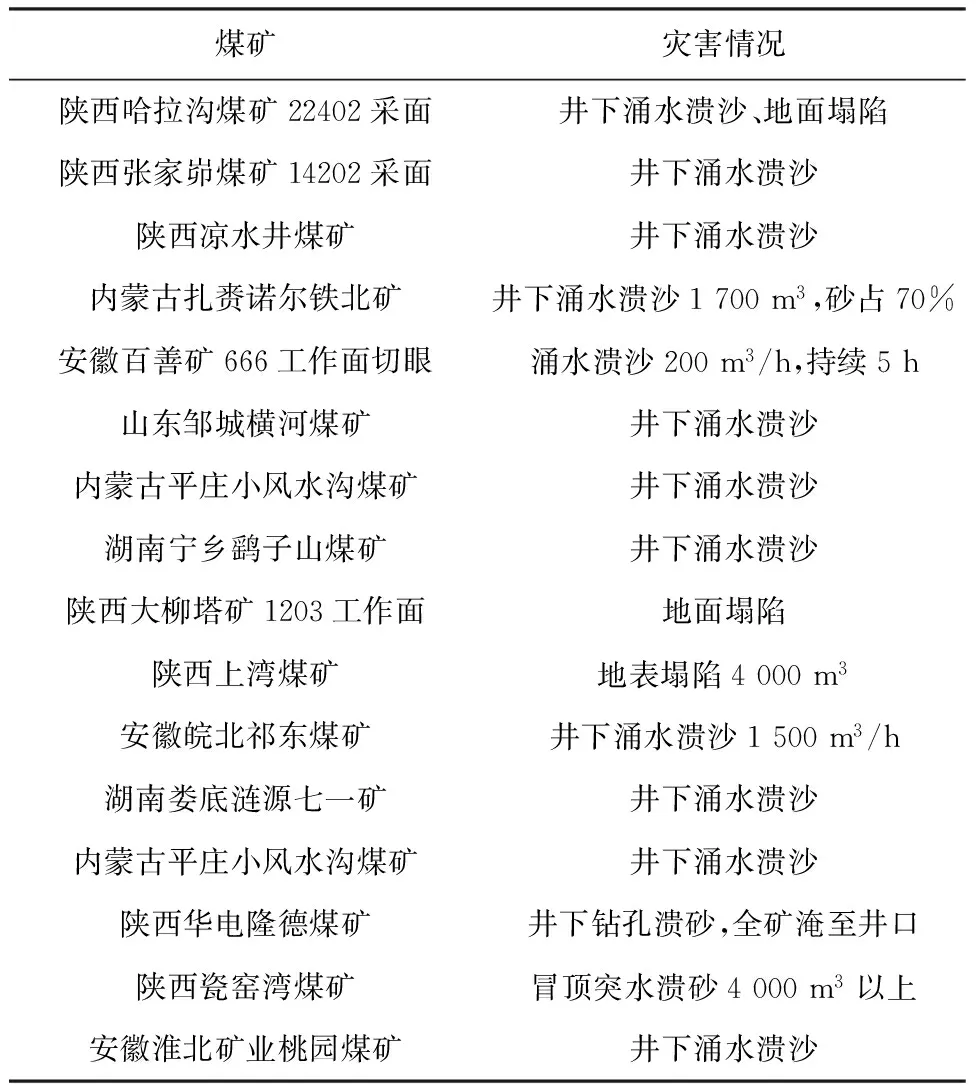

我国煤矿溃沙事例不完全统计见表1。

表1 煤矿溃沙事例统计表

可见,巨厚富水砂层工程日渐增多,涌水溃沙危害性、影响性日渐加重,开展其产生机理、发展规律及防治技术研究具有深刻的科学和工程意义。

1 富水砂层涌水溃砂灾害及机理

广义上,涌水溃砂是富水厚松散含水地层中水砂混合体在重力等自然或人为作用下,大规模通过裂隙/孔洞等通道快速转移到人类有用空间,威胁生产和安全的灾害性过程。该过程中,砂体兼具流体(流动性)和固体颗粒(稳定性)两种独立而又矛盾的属性,在系统稳定时体现稳定性,当达到临界流动条件时组成介质的不同质点/颗粒可以自由地相对运动。

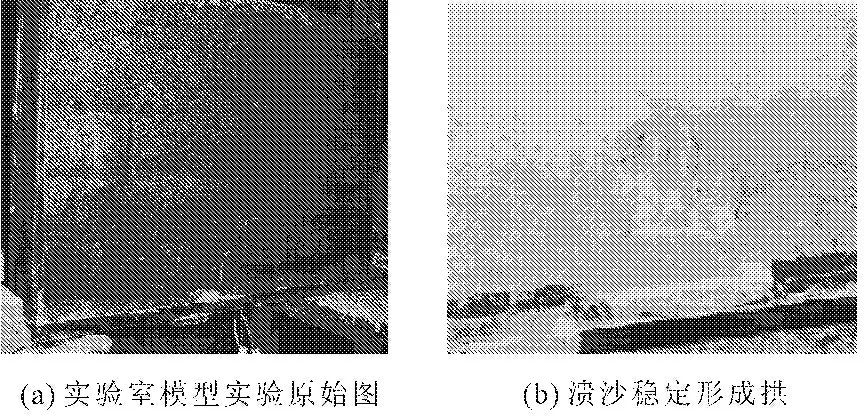

涌水溃砂的机理是,通道形成后处于临空状态的砂体随着水的快速出流而快速运移,通道周围砂体内应力重新分布;该过程中在涌水通道附近(出流影响范围内)砂粒形成高应力区,远离涌水通道区域维持近于原始状态的低(有效)应力区;高应力区的砂粒在水砂压力作用下首先溃出。当通道缝隙较小时,颗粒在通道缝隙周围形成土拱[7](已由实验证实,见图2;土拱效应由K. Terzaghi[1,6]于1943通过活动门试验提出,其本质是颗粒物质形成的最合理的接触形态)。溃砂规模小而可控,最后仅是砂层水的出流,危害相对较小,一般都能治理或者加大排水即可解决;当通道大于某一宽度时,砂粒不能形成稳定拱,高应力区砂粒持续溃出,水砂耦合恶化下通道逐渐扩大,致使更多的砂粒随急速流出,以致最终发生大规模灾害性涌水溃砂,过程骇人、危害极大。

图2 溃沙室内模型实验[7]

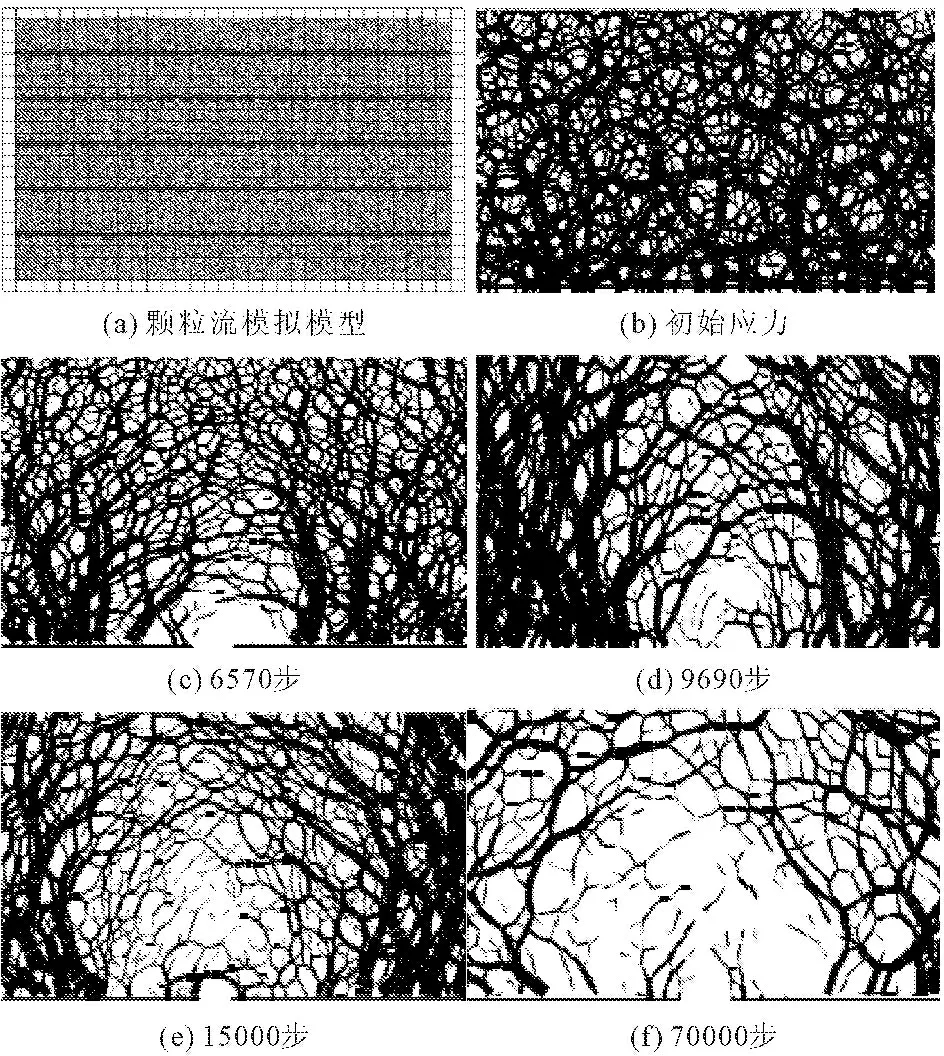

对众多复杂工程问题和物理问题应用数值模拟是当代科学研究除试验外的另一重要途径;但对此类水砂溃涌过程目前可用软件少之又少,以PFC、DEM为代表的颗粒流软件可形象的再显该过程[1],见图3。

图3 涌水溃砂过程颗粒流模拟[1]

溃沙灾害研究至少需解答两个问题:溃沙发生的临界裂隙/通道宽度和溃砂的临界水头。即不同粒径的砂可以在多大的水头、多大的裂隙中自由通过而不能形成稳定拱?临界通道宽度一般通过试验确定,临界水力坡降如何计算,主要有传统土力学的临界水力坡度(扎马林公式)[8]和以砂颗粒的受力分析为基础建立的临界水力坡度[9-10]的溃砂判别方法。

国内隋旺华等[10]和郑刚等[1]针对溃沙灾害影响因素、防治方法做了一些研究。杨伟峰[11]通过自制水砂混合流突涌模型,研究了水砂混合流在采动裂隙通道中的运移与通道大小、颗粒尺寸、出砂口大小等的定量关系;提出了水砂流运移的三个阶段(上升阶段、稳定阶段及突出阶段)及三种水砂突出类型(直泻式、突出型、跳跃式突出型和缓坡式突出型)。总的来说,含水层的初始水头和突砂口张开程度/通道大小是控制突水溃沙灾害的关键因素。

工程中,需在通道形成前或已发生涌水但缝隙宽度尚小于临界缝隙宽度砂粒暂未随水运移时,控制使缝隙宽度增大的因素并尽快对缝隙外砂体进行注浆加固[12-14]以消除砂粒的流动性。笔者单位基于前述理论研究,在松散层水害防治方面具有独到核心技术和实践经验。

2 厚松散砂层薄基岩浅埋煤层开采溃砂井下防治技术及应用

近年来在华东、华北和西北等地富水松散层下的煤层开采,常有采面涌砂及井筒溃砂危险。陕北哈拉沟煤矿是神东矿区千万吨级主力矿井,井田面积约72.4 km2,可采储量6.8 亿t,核定生产能力1 250 万t,主采煤层为1-2上、1-2、2-2、3-1 4个煤层。该矿22402工作面于2010年7月在推进至距离开切眼38 m时(含开切眼8.5 m) 发生了两处溃水溃沙事故,仅约3 h内支架被淹没,地表分别形成了一个直径约47 m、深约12 m和直径约23 m、深约9 m的两个圆形漏斗状塌陷区(见图4),是典型的浅埋煤层薄基岩顶板上覆松散砂层溃涌事故。为杜绝该类事故的再此发生,我单位开展了厚松散砂层薄基岩浅埋煤层开采溃砂井下防治技术研发,并于2011和2013年先后也对22404、22405和22206工作面薄弱顶板上覆砂层进行了注浆固砂工作,效果显著。本文仅以22206工作面的顶部砂层注浆加固为例介绍薄基岩浅埋煤层开采溃砂防治过程。

图4 哈拉沟矿D=47 m、H=12 m的锥状地表塌陷坑

2.1 工程概况

22206工作面宽305 m(见图5),推进长度4 850 m,开采2-2煤,从切眼至760 m范围内对应地表有三元沟两条支沟;基岩厚11.9 m~35.2 m,松散层厚17.0 m~28.8 m。该工作面过沟开采为厚松散砂层薄基岩浅埋煤层开采,面临溃砂灾害威胁,需采取防治工程措施。我单位提出了井下仰孔注浆改造加固上覆砂层的思路并开展了系统研究,形成了成套技术。

图5 哈拉沟煤矿22206采区概图

2.2 基本设计

主要是注浆固砂范围的确定。

据《矿区水文地质工程地质勘探规范》[15](GB/T 12719—1991),冒落带最大高度计算可用公式:

HM=(3~4)M

(1)

采高M为4 m,分层开采数n为1,可得:冒落带高度约为16 m。

据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》[16],冒落带高度为:

(2)

式中:∑M为累计采厚。本设计按实际煤厚4 m计算,将各钻孔相应煤层厚度代入上式,可知HM=5.79~15.74 m,平均HM=14.5 m。

依两规范所得结果基本一致,故取冒落带高度为15 m。

防砂煤岩柱厚度:

H砂=HM+3A

(3)

式中,A=∑M/n。当∑M≥4.20 m时,n=2,∑M<4.20 m时,n=1即按一次开采。计算得H砂=8.25~26.35 m。

综合顶板冒落带、防砂安全煤柱高度计算值,选定顶板基岩厚度小于25m的范围为本次井下注浆加固范围。

2.3 井下钻进与注浆施工

井下注浆孔按梅花形布置,孔间距10m,通过井下巷道向上打仰孔施工,开孔位置都在井下巷道,终孔位置据不同仰角到达不同设计孔位。

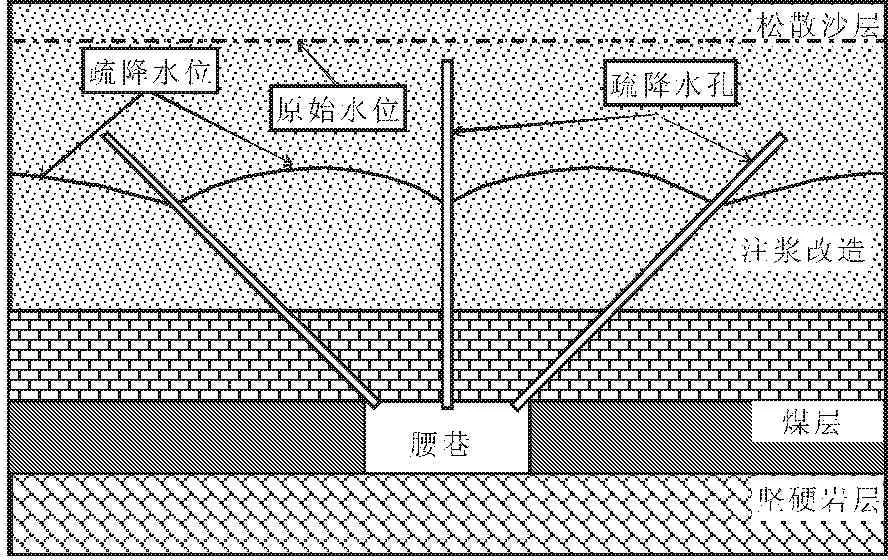

井下斜孔一孔三用:一是下渗疏放水,快速方便的降低水头;二是通过钻孔有控制的人为溃砂,以对拟注浆地层有效扰动而为浆液提供可注空间,改善原始砂层可注性太差的缺陷;三是注浆孔。原理如图6所示。

图6 厚松散砂层薄基岩煤层开采溃砂井下防治技术示意图

当然,尽管井下注浆优点多、效果好,但必然存在仰斜成孔难度大、上仰注浆管下设及常规方法无法固管等困难。针对此类问题,我单位研制了ZDY-4000L型井巷大仰角履带钻机、发明了“薄基岩、厚松散砂层富水区域井下疏水注浆工艺(专利号CN201210444095.7)”“一种煤矿井下防治突水溃砂的方法(专利号CN103643994A)”,解决了松散砂层仰孔中注浆管的下设与固管难题,成熟掌握了特定层位的井下高压注浆的核心技术。

2.4 效果检验

注浆质量检验在注浆结束7天后进行,采用钻孔取芯检验固结体的完整性。检查孔均匀分布且不少于注浆孔的5%。

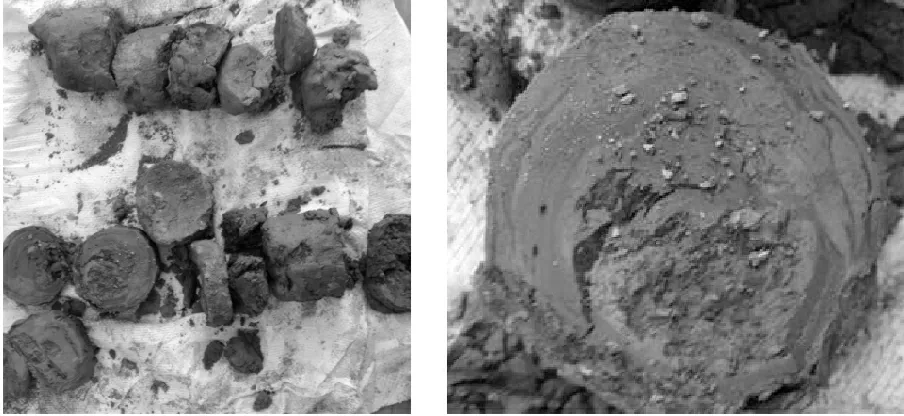

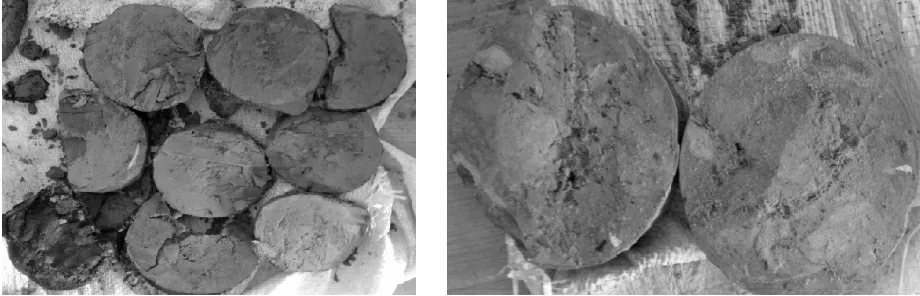

检查孔岩芯管段所取岩芯成型、取芯效果很好,而原砂层是流体状,注浆前是无法取芯的。代表性钻孔情况如图7、图8所示。

图7 北沟段砂层注浆检查孔取芯情况

图8 南沟段砂层注浆检查孔取芯情况

检查孔无芯钻进段从钻孔返出的水沙浆,淤积在巷道底板,可见水泥痕迹,撤钻后孔内不流沙,与注浆孔撤钻后孔内大量流砂对比明显。

由上两点分析认为注浆效果达到了固沙设计要求,初步可判断其满足22206工作面安全回采需求。

后期从工作面开始推采通过三元沟过程中,只有在119、120、126~128架间有少量滴水现象,对工作面正常回采无影响。表明该薄基岩富水厚松散砂层井下突水溃砂防治技术成熟,效果可靠。

3 巨厚富水砂层斜井溃砂治理技术与工程应用

斜井具有运输能力大、成本低等立井远无法比拟的优点,在国内外大小煤矿矿井中得以广泛的应用。据不完全统计,我国过深厚砂层斜井煤矿如表2所示。

砂层的最大特点是在含水与压力或动力扰动下具有自流动性,一旦穿越砂层的井筒出现裂缝,井筒将被淹没,甚至会引起地表大面积塌陷[17]。陕北某在建煤矿斜井井筒过巨厚流砂层,垂直厚度h>90 m(远大于规范规定的h>20 m)巨厚砂层,井筒掘进过程就出现了此问题。

3.1 工程概况

陕北某煤矿主斜井长1 281 m,倾角14°,穿越砂层厚91 m,采用冻结法施工,冻结于2014年9月停机。2015年5月10日上午7∶30井筒里程320 m处左墙底板出现渗水,初始出水量约20~30 m3/h;其后水量持续增大,至23∶30增大至400 m3/h。据井筒检查地质报告,第四系松散含水层为灰黄色细粒砂及粉细砂,夹有灰色亚砂土和淤泥层。水位埋深2.00 m~2.80 m。

表2 我国砂层斜井煤矿统计表

3.2 基本设计

根据实际情况提出地面袖阀管注浆固沙结合井筒内壁间注浆堵水的总体治理方案,即在350 m~280 m范围,首先通过在井筒两侧各布置内外2排共68个注浆孔进行地面注浆固沙减水,其后随着井筒排水进行井筒内壁间注浆。

钻孔结构:注浆孔孔径Φ133 mm,孔深至井筒底板下10 m,成孔后下Φ48 mm袖阀管。

注浆范围:水平向井筒里程280 m~350 m,竖向砂层内注浆段厚近20 m(井筒拱顶以上5 m、井筒毛洞高5.6 m、底板以下10 m)。

钻孔布设:梅花形布置,孔间距2 m。

注浆材料:P.O.42.5普通硅酸盐水泥;30~40 Be′、模数3.0水玻璃;工业盐(因砂层冻结壁解冻不完全)。

单孔设计注浆量:单孔注浆量45 m3,漏浆(掉钻)孔不限。

注浆压力:控制注浆终压不大于2 MPa。

3.3 注浆施工

钻孔采用移动快捷、钻进高效的汽车钻机施工,需要注意的是开钻前严格调平钻机、钻进过程中应用YHQ-X型全方位钻孔测斜仪严格控制孔斜。

地面注浆采用自主研制的捆绑式镀锌管袖阀管,杜绝了深厚松散砂层钻孔极难冲洗、全孔悬砂、传统塑料质袖阀管在此类砂层钻孔中易变形破裂、管内注浆枪头密封易失效等问题,实现了下管百分百成功、套壳料固管百分百成功、高压注浆百分百成功。

注浆前首先进行压水实验,一方面了解钻孔注浆段位渗透性,提供后续注浆效果评价的基础资料,另一方面应用高压水扰动砂层,以期一定程度上增大砂层的可注性。

由于井筒外部砂层与井筒已经沟通,注浆过程采用KJ117自动监测仪严密监测井筒水位,一旦水位发生变动即刻停注并调整注浆方案。

3.4 效果评估

注浆完成后在抽排井筒内涌水前需完成注浆效果评估,以检查孔钻孔揭露浆液扩散率达50%为判据。而且因注浆工作分序开展,后序孔钻探取芯可检查前序孔注浆效果(后续孔一孔两用,检查与注浆)。总体来说,注浆钻孔水泥结石情况随次序递进而由无(一序孔无)到微弱含有、由微弱含有到出现明显的结石体,明显见水泥的孔数有47个,占总注浆孔的69%,浆液结石体以层状和块状形态存在。代表性的层状与块状水泥形态见图9、图10。

图9 层状水泥图

图10 块状水泥图

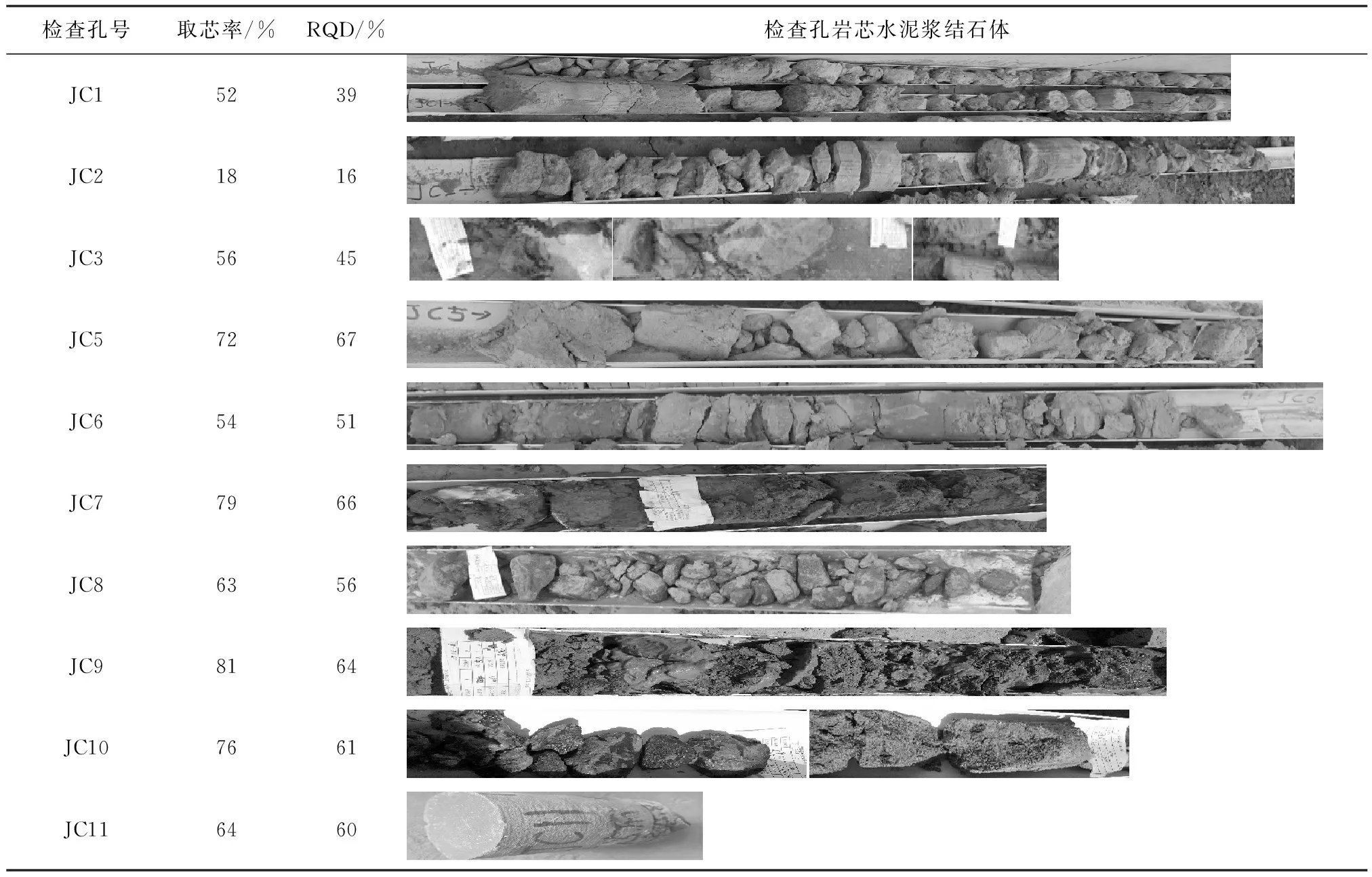

在各序孔注浆完成后,以10 m的间距均布检查孔进行钻孔取芯以抽检注浆效果。代表性检查结果如表3所示,取芯细部如图11所示。

表3 检查孔取芯情况表

综上钻探检验可见,原本松散砂层岩芯不用特殊取芯装置无法取得,而经注浆改造后普通汽车钻即能钻取,且具有较好结石体;浆体扩展以劈裂为主,表明扰动砂层注水泥浆固沙是可行的。

3.5 效果检验

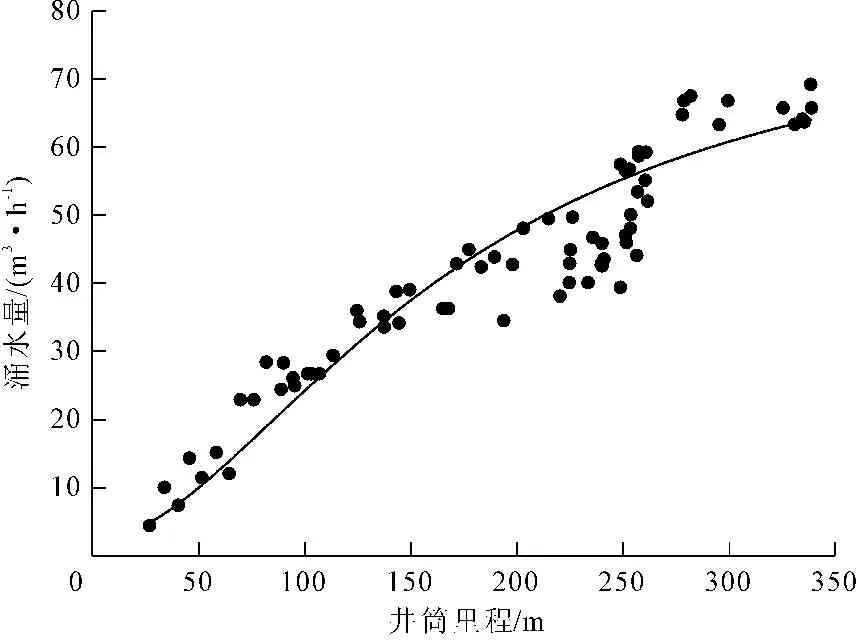

当然,所有的评估都比不了最终的井筒抽水检验。整个抽水全过程采用自动化检测手段对井筒内水位进行了全程监控,井筒内涌水量通过停泵后水位恢复量推算,得井筒出水量~井筒里程关系如图12示。

可见,井筒排水顺利通过井筒里程原出水点320 m处,治理后井筒最大出水量不足70 m3/h,远远小于2015年5月10日涌水时400 m3/h的规模,证实了地面袖阀管注浆固沙堵水的效果。

4 讨 论

我国虽有相关规程规定以留设防水防沙安全岩柱方式来防止水沙溃入,但对于富水厚松散层浅埋煤层,因顶板基岩厚度小,实现安全开采只有降低采高,这样仅煤层厚度损失就高达55%,长壁工作面采出率不到33%,煤炭损失若如此高,这是我国技术法规所不允许的,更是煤炭资源不可再生的珍贵性所不允许。

基于此,本文通过两类深厚砂层注浆治理工程实践,介绍了巨厚富水砂层注浆固沙核心技术。而目前如何有效评判突水溃沙灾害发生的可能性,如何估算涌水溃砂量的大小以及高效治理效果检测方法和明确评价标准的提出等等都成为亟待解决的理论课题。

5 结 论

(1) 富水松散层的初始水头和裂隙通道尺寸是决定突水溃沙灾害的关键因素。

(2) 典型工程实践证明进行深厚砂层注浆固沙是可行的。厚松散层薄基岩浅埋煤层采面溃沙可通过井下巷道向上斜孔注浆治理,以疏放水、钻孔控制性出砂扰动原砂层和注浆包裹砂层为目标,核心在于井下上仰注浆管的下设与固定。巨厚富水砂层斜井溃沙可通过地面钻孔注浆治理,以压水扰动原砂层、注浆劈裂包裹砂层为目标,核心在于针对市面常规袖阀管在深厚砂层的不适用而完成的捆绑式新型钢制袖阀管研制和注浆控制。

图11 代表性检查孔水泥浆结石体细部图

图12 抽水过程中井筒涌水量-井筒里程关系图

[1] 郑 刚,戴 轩,张晓双.地下工程漏水漏砂灾害发展过程的试验研究及数值模拟[J].岩石力学与工程学报,2014,33(12):2458-2471.

[2] 李 忠.在建铁路隧道水砂混合物突涌灾害的形成机制、预报及防治[D].徐州:中国矿业大学,2009.

[3] 杨 鹏,冯武林.神府东胜矿区浅埋煤层涌水溃沙灾害研究[J].煤炭科学技术,2002,30(S1):65-69.

[4] 竺维彬,鞠世健.地铁盾构施工风险源及典型事故的研究[M].广州:暨南大学出版社,2009:82-86.

[5] 方江华,张志红,张景钰.人工冻结法在上海轨道交通四号线修复工程中的应用[J].土木工程学报,2009,42(8):124-128.

[6] 刘成明.隧道水砂突涌灾害及其治理方法的研究[D].重庆:重庆交通大学,2013.

[7] 卢明师.浅埋采场涌水溃沙控制机理研究[D].西安:西安科技大学,2004.

[8] 张玉军,康永华,刘秀娥.松散砂岩含水层下煤矿开采溃砂预测[J].煤炭学报,2006,31(4):429-432.

[9] 伍永平,卢明师.浅埋采场溃砂发生条件分析[J].矿山压力与顶板管理,2004,20(3):57-58.

[10] 隋旺华,董青红,蔡光桃,等.采掘溃砂机理与预防[M].北京:地质出版社,2008:111-114.

[11] 杨伟峰.薄基岩采动破断及其诱发水砂混合流运移特性研究[D].北京:中国矿业大学,2009.

[12] 魏秉亮.神府矿区突水溃砂地质灾害研究[J].中国煤田地质,1996,8(2):28-30.

[13] 隋旺华,费芳草.松散含水层下采煤水砂突涌防治研究现状与展望[C]//第二届全国岩土与工程学术大会论文集.北京:科学出版社,2006:330-332.

[14] 蔡 荣,姜振泉,梁 媛,等.煤矿井筒重复破坏的化学注浆治理[J].煤田地质与勘探,2003,31(4):46-48.

[15] 国家技术监督局.矿区水文地质工程地质勘探规范:GB/T 12719-1991[S].北京:中国标准出版社,1991.

[16] 国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[M].北京:煤炭工业出版社,2000.

[17] 孟庆彬,韩立军,石荣剑,等.煤矿斜井井筒过流砂层施工技术研究及应用[J].岩土工程学报,2015,37(5):900-910.

Underground Grouting-reconstruction Technology for Thick Water-rich Sand Layer and its Engineering Practice

YUAN Kekuo, LI Xiongwei, XU Shuanhai, LI Jianwen, XING Longlong, WU Zhang

(Xi’anResearchInstituteofChinaCoalTechnology&EngineeringGroupCorp,Xi’an,Shaanxi710077,China)

Water inflow and sand inrush is one of the most serious disasters in tunnel construction and coal mining in thick water-rich sand layer. In this paper the formation mechanism of water inflow and sand inrush was summarized firstly, the underground grouting-reconstruction technology for thick water-rich sand layer upon thin rock strata roof and sand stabilizing by ground grouting for inclined shaft in thick water-rich sand layer were introduced by two engineering cases, and the key technologies of the two kind of construction technology were then studied. In practical application, the related technologies have produced economic and social benefits, which can provide valuable information to similar projects.

sandy stratum; water inflow; sand inrush; grouting

10.3969/j.issn.1672-1144.2017.04.006

2017-03-28

2016-05-03

国家自然科学基金资助项目(51404295);陕西省工业科技攻关项目(2016GY-148)

袁克阔(1985—),男,甘肃会宁人,博士,助理研究员,主要从事环境岩土工程研究。E-mail:kkwd1985@163.com

TD

A

1672—1144(2017)04—0032—07