捣固焦炉炉墙损坏的原因及应对措施

2017-09-11徐廷万

徐廷万

(攀枝花攀钢钒炼铁厂,四川攀枝花,617022)

生产与应用

捣固焦炉炉墙损坏的原因及应对措施

徐廷万

(攀枝花攀钢钒炼铁厂,四川攀枝花,617022)

针对国内捣固焦炉炉墙较早出现剥蚀、裂缝和穿孔的现象,从捣固工艺上进行了原因分析,并提出了应对措施,为今后捣固焦炉建设及生产提供借鉴。

捣固焦炉 炉墙 损坏 措施

国内捣固焦炉是在二十一世纪初才开始大规模建设,其目的是扩大炼焦用煤范围,解决中国焦煤资源不足的问题,同时降低配煤成本,改善焦炭质量。攀钢2×62孔5.5m复热式JND55-07型捣固焦炉2009年建成投产,至今已运行8年。但随着捣固焦炉运行时间的增加,捣固焦炉逐渐出现了剥蚀、裂缝、穿孔和窜漏现象,导致焦炉冒烟、冒火,环保风险增大,维护工作量较顶装焦炉大幅增加。为此对国内部份捣固焦炉设计参数、配煤比及质量、生产运行进行了考察,查找捣固焦炉较顶装焦炉提前损坏的原因,为今后制定相应的措施提供技术支撑。

1 国内捣固焦炉运行情况

1.1 炉墙损坏

国内捣固焦炉普遍存在炉体损坏较早、寿命较短的问题。捣固焦炉投产运行3年左右,就开始出现炭化室炉墙剥蚀、裂缝、窜漏等现象[1],然后逐步发展到炭化室炉墙穿孔、燃烧室立火道堵塞、炭化室炉墙变形。运行6-8年后,炉体损坏部位增多、损坏速度加快,损坏程度达到甚至超过顶装焦炉炉龄末期的状态。某厂4.3m捣固焦炉于2007年投产,运行9年后于2016年就停产拆除重建。

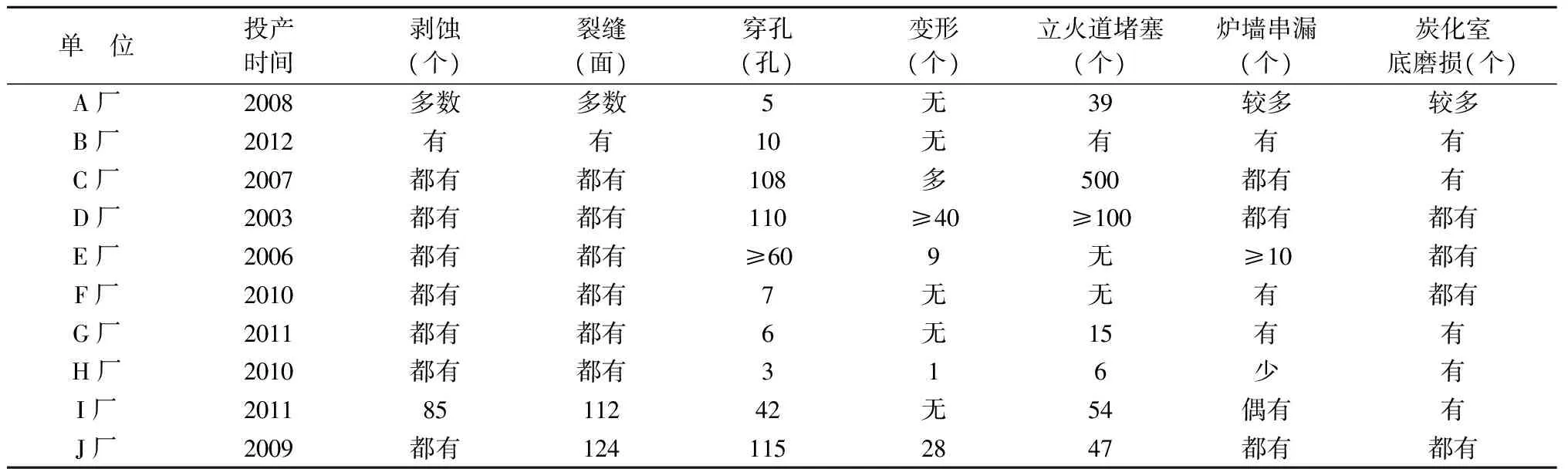

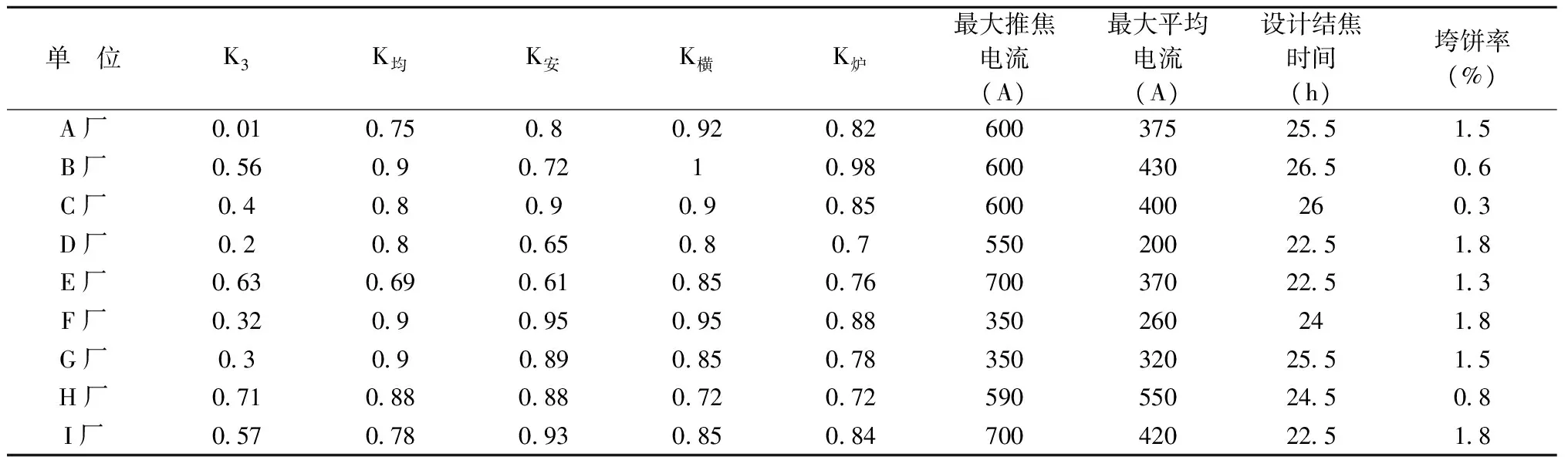

表1 国内部分捣固焦炉炉体状况

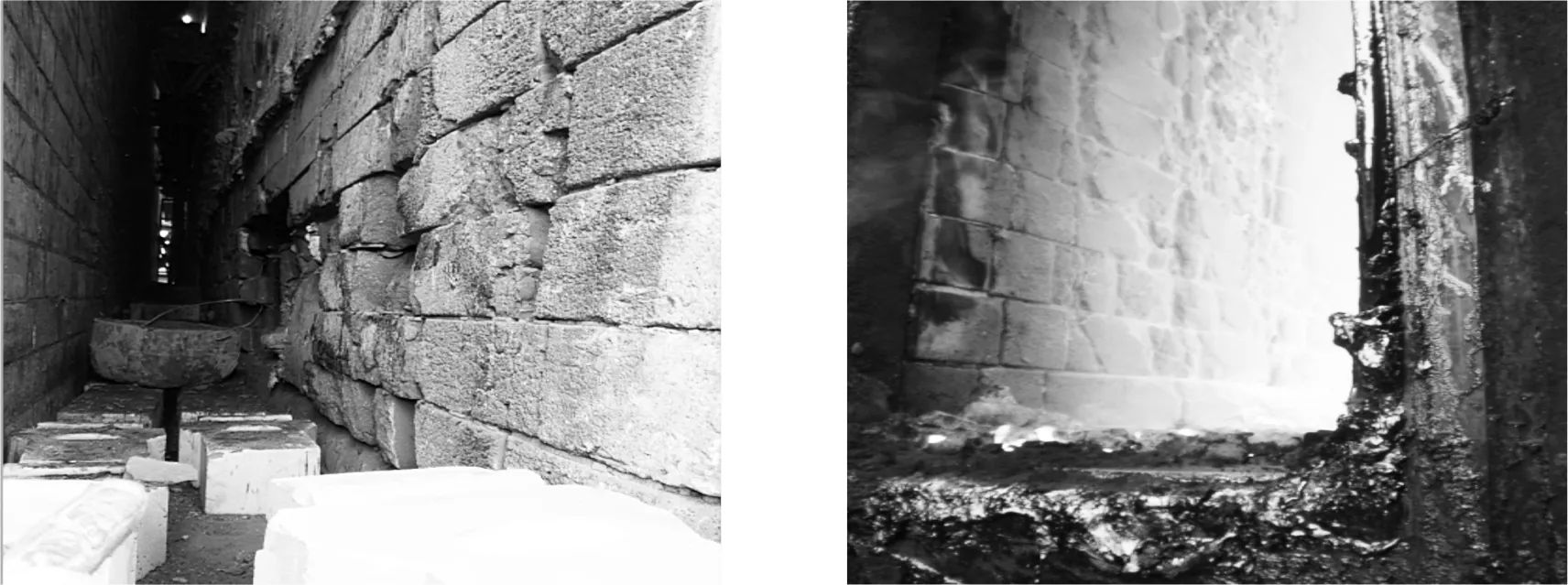

部分国内捣固焦炉炉体损坏情况的实物图片如图1、图2。

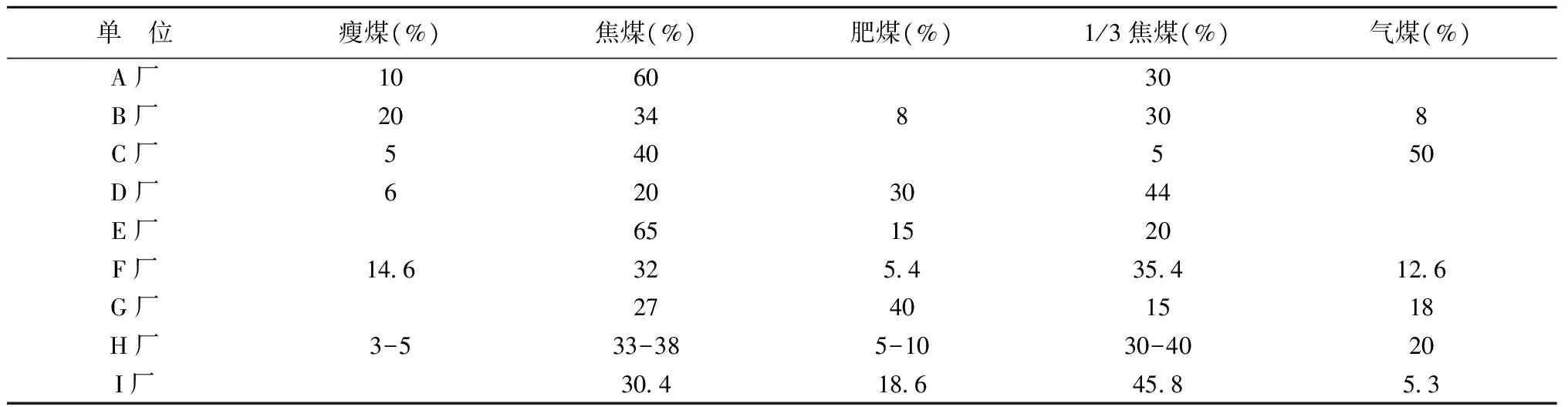

1.2 配煤结构

国内部分捣固焦炉配煤结构不尽相同,瘦煤和焦煤配比在20~70%之间,气煤配比最高达到50%。而顶装焦炉主焦煤配比在50%-60%,气煤配比不高于10%。

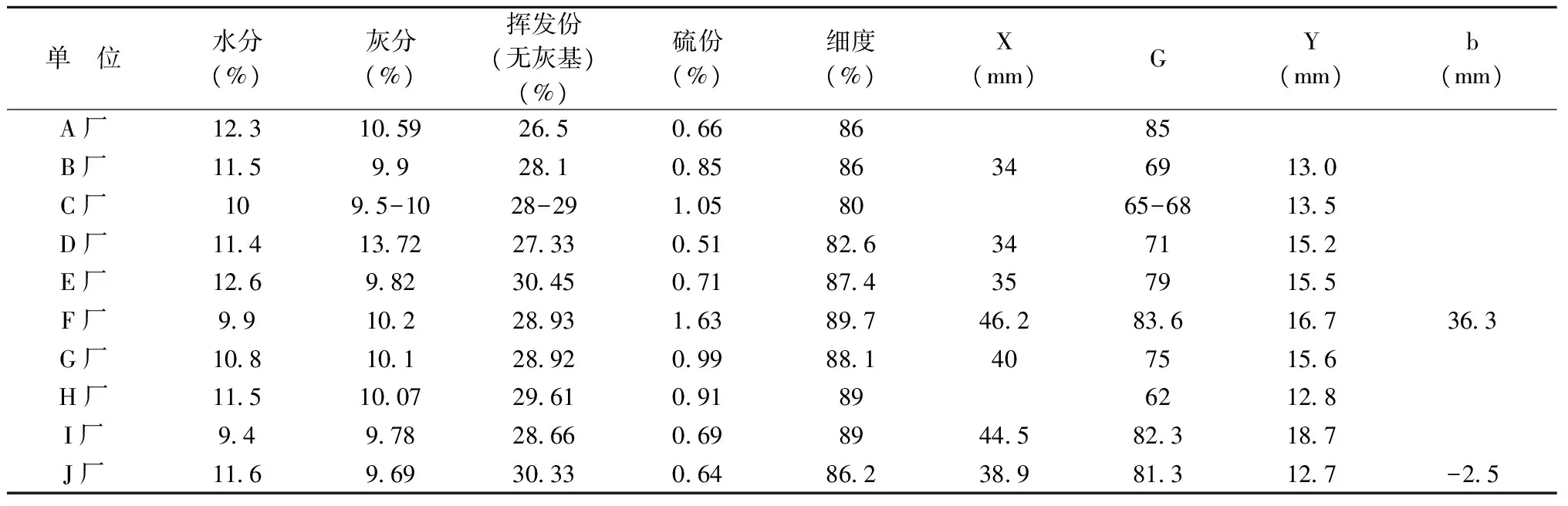

1.3 配合煤质量

国内部分捣固焦炉配合煤挥发分(无灰基)在26%~31%之间,细度在80%~89%之间,X值在34~46mm之间。顶装焦炉配合煤挥发分(无灰基)在22%-27%,细度在74%-80%,均低于捣固焦炉。

1.4 运行指标

国内捣固焦炉的结焦时间由企业根据产品市场需求调节,但一般都大于设计值1-2小时。

国内捣固焦炉普遍存在生产顺行水平低、炉温控制困难、推焦阻力大、煤饼易垮塌等问题。

图1 F厂炉墙穿孔 图2 D厂炉墙剥蚀

单 位瘦煤(%)焦煤(%)肥煤(%)1/3焦煤(%)气煤(%)A厂106030B厂20348308C厂540550D厂6203044E厂651520F厂1463254354126G厂27401518H厂3-533-385-1030-4020I厂30418645853

表3 国内部分捣固焦炉配合煤质量

表4 国内部分捣固焦炉运行指标

(1)国内捣固焦炉运行几年后,推焦综合系数K3大部分在0.2~0.7之间,而顶装焦炉K3普遍在0.85以上。

(2)焦炉四大温度系数K均、K安、K横、K炉是反映焦炉热工管理水平的主要指标。国内捣固焦炉运行几年后,因推焦综合系数K3低、立火道发生堵塞等原因,影响温度调节,四大温度系数普遍在0.90以下,而顶装焦炉普遍在0.95以上。

(3)推焦电流是反映推焦阻力的关键参数。国内捣固焦炉推焦电流均较大,最大推焦电流平均达600A左右,而顶装焦炉约250A左右。

(4)国内捣固焦炉在装煤时普遍存在煤饼垮塌现象。煤饼垮塌后,造成装煤不均,影响生产操作,加剧焦炉损坏。

2 捣固焦炉炉墙较早损坏的原因分析

2.1 装入煤饼的堆比重大

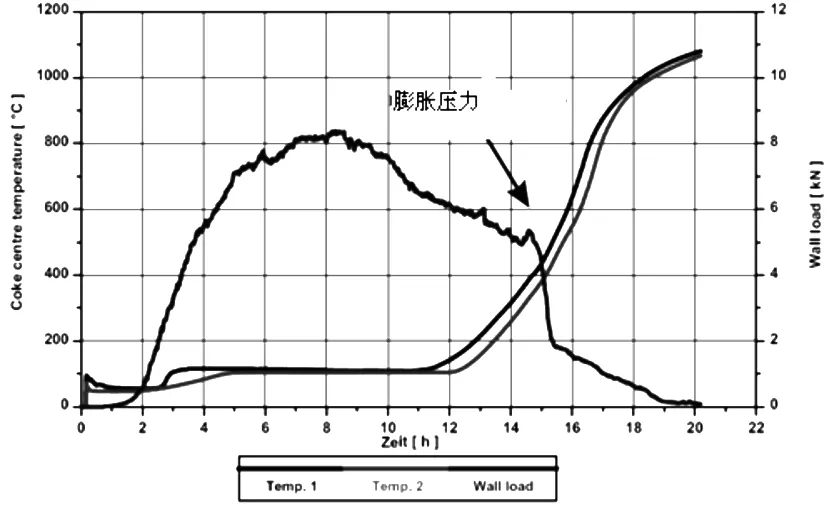

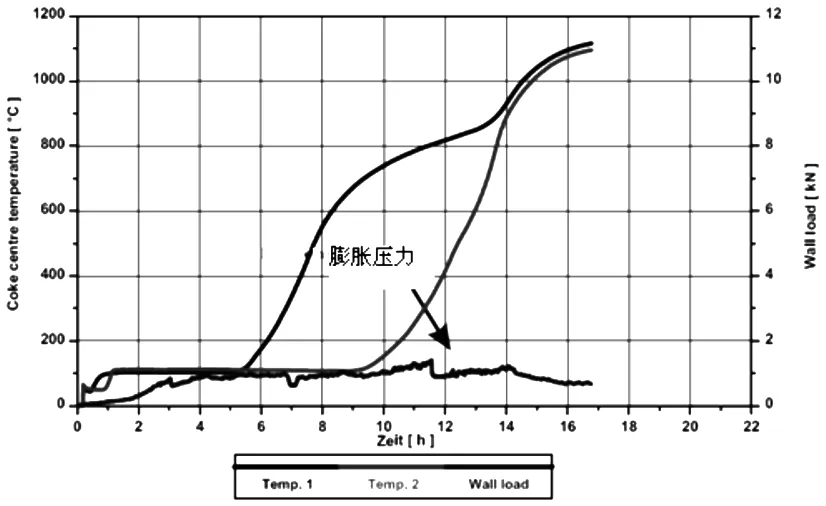

捣固焦炉装入煤饼的堆比重约1.0-1.1t/m3,远高于顶装焦炉装入煤的堆比重0.73-0.75 t/m3。煤饼在结焦过程产生的膨胀压力是顶装焦炉的6-8倍,见下图,且焦炭成熟后收缩小、焦饼与炉墙间隙小,导致推焦电流大,容易损坏炉墙。

图3 捣固炼焦膨胀压力

图4 顶装焦炉膨胀压力

2.2 装煤方式的影响

由于捣固焦炉采用侧面装煤方式,装煤过程由摘炉门、推焦、装煤、关炉门四个动作组成,机侧炉门敞开时间较长、温降大,同时低温煤饼只从一侧进入炭化室,导致机侧炉墙的温度周期性急升急降,炉墙砖容易开裂损坏。

2.3 装煤过程中托煤底板擦伤炉墙

装煤时,托煤底板进入和退出炭化室的过程中,极易擦伤炭化室侧面炉墙和底部砖。

2.4 煤饼垮塌

由于煤饼是极薄的片状体,在煤饼送入炭化室的过程中极易晃动垮塌,垮塌部位温度不均,造成炉墙温差大而损坏。

3 降低捣固焦炉炉墙损坏应采取的应对措施

3.1开展捣固炼焦用煤的膨胀性研究,降低捣固焦炉推焦电流,为减少对炉墙损坏提供必要的保证。

(1)进一步细化捣固焦炉炼焦用煤,从来煤采购、煤场堆放、取煤、配煤上严格控制。做好用煤计划性管理,减少配煤比变化和用煤产地来源的变化。

(2)从采购上控制。提高的主焦煤挥发分,降低膨胀压力。一般来说烟煤挥发分越低,膨胀压力越大。

(3)开展小焦炉或工业焦炉的炼焦试验,保证捣固焦饼收缩度≥100mm。

(4)调整煤箱煤饼宽度,捣固煤饼宽度与炉墙间隙一般在25mm左右,可以通过调整煤箱加大之间的间隙,从而降低结焦过程对炉墙的压力。

3.2加强生产操作[2],提高焦炉控制参数

(1)优化配合煤水分、细度,增加煤饼抗剪强度,降低垮饼率。

(2)加强对焦炉低温号的处理,提高焦炭成熟度。特别是机侧炉头部分的焦炭成熟。采用高炉煤气加热的焦炉,增设一套炉头补充加热系统十分必要。

(3)加强生产组织管理和设备点检维修,提高推焦操作系数。减少因乱签号对炉体的影响。

(4)加强焦炉铁件管理,对拉条、弹簧进行更换,提高弹簧吨位。

(5)加强装煤、推焦协调管理,严格炉门敞开时间,减少炉头部位的散热损失。

3.3加强焦炉热修维护,对炉墙不同损坏情况,采取不同的维护措施,确保装煤顺利。遏制炉墙损坏面的扩大。

[1] 曾荣花.焦炉损坏原因与炉体维护[J] .煤化工,2004,32(3):36-38.

[2] 魏述亮,郭涛,等.3#焦炉损坏的原因分析及治理措施[J] .甘肃冶金,2016,38(2),44-46.

Causes of Wall Damage of Tamping CokeOven and Countermeasures

XuTingwan

(PanzhihuaPangangIronWorks,Panzhihua617022,Sichuan,China)

For tamping coke oven furnace wall erosion, earlier crack and perforation of the phenomenon, analysis the reason of this phenomenon from the stamping process, and puts forward some corresponding measures for the future construction and provide reference for production of tamping coke oven.

stamp-charging coke oven; furnace wall; damage; measures