基于鼓膜法的薄膜力学性能测试研究*

2017-09-11李鲁鲁马树军

李鲁鲁, 马树军, 张 冲, 修 强

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

研究与探讨

基于鼓膜法的薄膜力学性能测试研究*

李鲁鲁, 马树军, 张 冲, 修 强

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

采用自行研制的鼓膜实验装置,结合迈克尔逊激光干涉位移测量技术,获取薄膜的变形值与压力值之间的关系曲线,以实现薄膜试样力学性能的测试。对鼓膜法测试薄膜力学性能的现状做了评述;对实验原理以及装置设计进行论述;进行实验测量,并对实验结果进行有限元分析与仿真。对纯铝薄膜 (纯度99.9 %,厚为210 μm)进行鼓膜实验,测得其弹性模量E为68.3 GPa,与资料结果基本一致,说明研制的鼓膜实验装置测量薄膜力学性能方法切实可行。实验装置对于在微/纳机电系统(MEMS/NEMS)中广泛应用的薄膜材料的力学性能表征具有十分重要的意义。

鼓膜实验; 力学性能; 弹性模量; 悬空薄膜; 激光干涉法; 纯铝薄膜

0 引 言

薄膜是一种具有优良力、热、光、电性能的微纳半导体材料,在微/纳机电系统(MEMS/NEMS)中具有广阔的应用前景[1]。薄膜的力学行为在很大程度上决定了薄膜元器件的稳定性和可靠性[2],因此,薄膜力学性能的测试与表征备受关注。

目前,表征薄膜力学性能的测试方法及装置有很多,主要有鼓泡法[3~5]、单轴拉伸法[6,7]、纳米压痕法[8]和梁弯曲法[9]等。但由于薄膜材料在尺寸、形态以及组织结构等方面存在特殊性,与宏观力学性能有较大差异,精确定量测量还存在较大的难度,各测量方法的有效性和可靠性有待进一步验证[10,11]。鼓泡法是最早用于研究薄膜力学性能的技术之一,也最有希望能够实现精确定量地测量薄膜力学性能。基于光学干涉的鼓膜法测试系统,既克服了拉伸法由于膜厚较小而装夹困难及试样边缘损伤问题,又可克服压痕法无法剔除基底影响的问题,且可以由一次实验同时得到弹性模量、残余应力、屈服强度等多个力学参数[12~14]。此外,鼓膜实验有一些较为准确的理论模型可应用于测定薄膜力学性能,故本文选用鼓膜实验装置测量薄膜的力学性能。

国外,对鼓泡实验已开展了广泛而深入研究,自1959年Beams J W等人[15]首创鼓泡实验测定薄膜力学性能,促进鼓泡实验研究的快速发展;Vlassak J J等人[16]对鼓膜实验系统进行了改进,测量了铜膜的力学性能,并给出了鼓泡实验测量弹性模量和残余应力的理论模型;Karimi A等人[17]用鼓泡实验测定了Si基体上SiN薄膜以及SiN复合膜的力学性能。国内,西安交通大学从1998年开始在鼓泡实验方面开展研究工作,任凤章等人[13,18,19]利用鼓泡法对有机薄膜的二维弹性模量、弹性极限、残余应力以及界面结合能等在内的力学性能进行了综合测量;上海交通大学陈明、简小刚等人[20,21]利用鼓泡法结合He-Ne激光干涉测量系统对金刚石薄膜弹性模量、残余应力和附着强度的测量进行了实验研究;中国科学技术大学[22,23]以及天津大学[24]分别对多孔氧化铝膜和多孔硅薄膜力学性能进行了鼓泡试验;湘潭大学[14]利用数字散斑相关法测量薄膜离面位移,利用鼓包法对小挠度变形条件下镍膜的弹性模量和屈服强度进行了表征。

根据鼓膜法的基本原理,自行设计研制了鼓膜实验装置:即设计搭建了迈克尔逊光学干涉位移测量系统和加压测量装置。实验中,应用光学干涉测量技术,研制了鼓膜测试系统,与一般测量技术相比,具有成本低,高分辨率,高灵敏度,设备简单,便于实际测量,无接触等特点。薄膜的中心挠度和压力值均由计算机采集和处理,使整个实验过程可进行实时数据处理,在任意时刻同时获得压力和位移的数据。并拟合出膜挠度随压力的变化曲线,该曲线包含了薄膜的力学参数。实验测量以圆形纯铝试样为研究对象,进行鼓膜实验测量。通过测量不同载荷下铝膜的变形,得出了位移—压力的关系曲线。利用薄板小挠度理论计算出纯铝试样的弹性模量,将实验结果与有限元仿真的结果进行对比,验证了自行研制的实验装置和所用方法精确可行,满足实验要求。

1 基本原理

1.1 理论基础

鼓泡实验可以测得膜中心挠度随压力变化的关系曲线,当已知压力—挠度关系的鼓膜实验力学理论模型,可以由实验结果拟合出薄膜的弹性模量等力学性能。鼓起圆形薄膜窗口球冠模型如图1所示。

图1 鼓起圆形薄膜窗口球冠模型

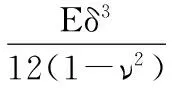

鼓膜实验测量薄膜中心挠度,在小挠度条件下,可利用薄板弹性小挠度变形计算公式计算试样的弹性模量[25]

(1)

(2)

式中w为中心挠度;q为均布载荷;D为抗弯刚度;R为试样半径;r为任意点到中心的距离;E为弹性模量;δ为膜厚;ν为铝的泊松比。因离面位移为中心挠度,故取r=0,整理得

(3)

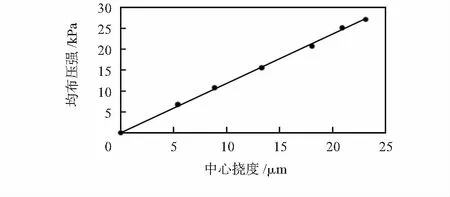

由式(3)可得出一条纵坐标为q,横坐标为w的直线关系图,直线斜率与弹性模量E成正比。若已知薄膜厚度δ,泊松比v和窗口半径R,将鼓膜实验中所测得的薄膜所受均布载荷q和产生中心挠度w代入式(3),便可以计算出未知薄膜的弹性模量E。

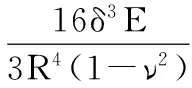

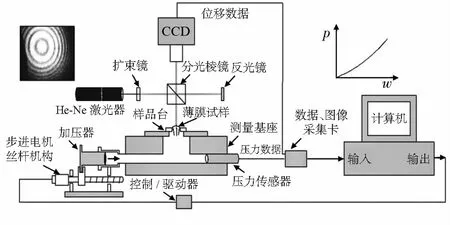

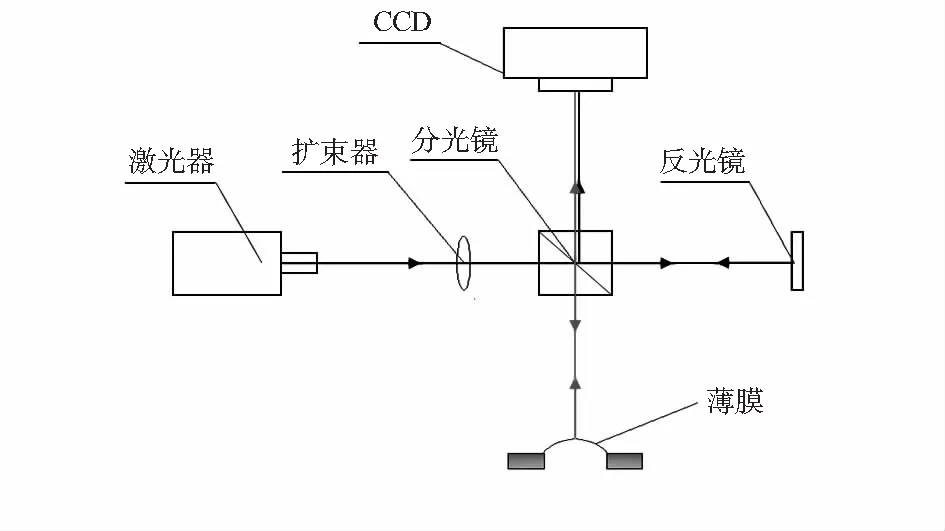

1.2 鼓膜实验基本原理

鼓膜实验是将膜基复合体试样黏附在一个具有圆孔的样品台上,试样的薄膜部分正对着基座中的通孔。活塞式加压系统与通孔相连,在独立悬空薄膜的一侧逐渐增加均布载荷(气压或液压)使其凸起,测量中心挠度和相应的压强,便得到薄膜的位移—载荷的关系曲线,由有效的理论模型计算出薄膜的力学性能。鼓膜法测量薄膜力学性能的原理示意图如图2所示,薄膜的中心变形高度通过自行搭建的迈克尔逊光学干涉位移测量装置测得,由电荷藕合器件(charge-coupled device,CCD)图像传感器记录下来干涉条纹级数来计算薄膜凸起高度。压强由压力传感器检测,数据采集卡采集。

图2 鼓膜实验装置示意

激光干涉位移测量系统主要基于激光的位相相干原理,按照明暗相间的条纹的变化关系来测量薄膜的位移[26]。基于迈克尔逊干涉原理搭建测量光路如图3所示,测量时He-Ne激光器发出的激光束经扩束镜扩束后,到达分光棱镜后分为两束光,经凸起薄膜反射的光束与固定镜反射的参考光在分光棱镜处再次汇合,由于存在光程差使得振动方向和频率相同的两束光产生干涉,形成等倾干涉条纹,不同时刻的干涉条纹如图4所示。薄膜中心挠度的变化,引起光路光程差的改变,导致干涉条纹发生明暗交替变化。每当条纹明暗变化一次,将移动1/2个波长的位移。为此,只需要记录干涉图像中某一固定位置明暗条纹的变化次数,即可直接测量出被测薄膜的微位移,测量分辨率为He-Ne激光的1/2个波长。

图3 干涉条纹测量微位移原理

图4 不同时刻CCD采集的干涉条纹

2 实验方法

2.1 鼓膜实验装置的设计与搭建

本文自行研制搭建鼓膜测试装置照片如图5所示。主要包括:1)测量基座;2)He-Ne激光位移干涉测量及CCD采集系统;3)压力加载系统;4)压力测量系统;5)计算机数据处理系统。薄膜装夹装置由中心直径15 mm通孔的不锈钢压盖(法兰)和边长为7 cm的立方体不锈钢测量基座构成,由螺钉连接。将铝膜固定在压盖与基座之间的通孔位置,由平垫圈及密封油进行密封。悬空膜中心的挠度由自行搭建的激光干涉测量装置测量,包括光源,CCD,扩束镜,分光棱镜,反光镜(Thorlabs生产的光机组件)等。将镜架封装起来,减小外界因素的影响。光源选用 He-Ne 激光器(大恒光电的DH—HN250型,波长λ为632.8 nm,功率为2 mW),具有单色性好、方向性好、扩散性小、亮度高等特点。干涉条纹由CCD 摄像机(Imaging Source DMK 23G445)和图像采集卡采集并由计算机显示处理,通过计数条纹级数即可计算薄膜中心的离面位移,位移测量分辨率可达到λ/2,即0.316 4 μm。由于薄膜受均布压力,其变形量不到100 μm,故要求精确控制加压。加压系统采用活塞式气体加压,加压器通过软管与测量基座的阀门相连,加压器的活塞杆被固定在步进电机滚珠丝杠机构(时代超群EBX1204—100)的移动平台上,由步进驱动器(ZD—2HD542)驱动,采用计算机LabVIEW界面和数据采集卡(NI PCI—6014)控制移动,可实现缓慢连续加压。测压系统采用压力传感器(华控兴业HSTL—800)来实时测量基座内的压力值,其分辨率为0.1 kPa,量程为100 kPa。实验对气密性有较高的要求,螺纹连接处极容易漏气,故需加O型圈及密封带密封。实验数据均由计算机采集和处理,结合适当的力学理论模型,可以计算出薄膜的弹性模量等力学性能参数。

图5 鼓膜测试系统装置

2.2 实验过程

实验测量所选用的薄膜为纯铝试样,如图6,铝膜厚δ=210 μm,泊松比ν=0.31,压盖窗口孔径直径D=15 mm。

图6 待测的纯铝试样

纯铝试样力学性能的测试过程:1)将纯铝试样紧固在测量基座的通孔上,压盖与测量基座密封装配,压力传感器和加压器通过螺纹连接到测量基座上;2)调整位移干涉测量系统中实验光路,调整反射镜,扩束镜与分光棱镜的距离及相对位置,使入射激光照在薄膜表面中心位置,再调节CCD的光圈和焦距,产生清晰的干涉条纹图像,即明暗条纹对比度良好,亮度适中;3)启动步进电机,带动加压器活塞向独立悬空铝膜一侧逐渐增加均匀气体压力,使其缓慢鼓起,条纹不断扩散,用CCD拍摄条纹,并连接到电脑软件端的界面记录下整个条纹扩散的数目,同时,压力传感器实时测量记录压力,便可依次得到在不同的鼓膜压力下的一系列载有不同离面位移信息的干涉图;4)对试样进行多组实验测试,将采集的一系列的干涉图和与其对应的压力数据等实验数据存储以备进行数据处理。

2.3 有限元仿真分析

用ANSYS软件对圆形纯铝试样的鼓膜实验进行有限元分析与仿真,纯铝试样的参数设置,半径R=7 500 μm,厚度δ=210 μm,弹性模量参考值E=69 GPa,泊松比ν=0.31。采用SOLID186单元,20节点。外界条件为:对试样边界全约束,限制四周的位移。一侧施加均布压强,对不同均布载荷下作用的试样,产生的中心离面位移进行有限元静力求解分析。

3 结果与分析

利用鼓膜实验装置所测量实验数据如图7,由式(3),拟合数据得出纯铝弹性模量E=68.3 GPa,与参考值69 GPa基本相同。

图7 纯铝试样压力—挠度关系曲线

不同载荷下实验测量与有限元计算的中心挠度结果对比如表1,可以看出:两者之间的误差值较小;由图8荷载—挠度关系曲线可以看出:实验结果与建立的有限元模型的计算分析结果具有较好的一致性。通过对比分析,验证了实验结果的准确性及薄板小挠度变形计算公式理论有效可行。

表1 有限元与实验计算出的中心挠度对比

图8 荷载—挠度关系

通过自行研制鼓膜装置测得弹性模量与参考值对比有一定误差。测量误差可能由周围环境的震动、光电噪声等影响导致条纹数统计的误判;以及存在尺寸测量误差和激光照射定位误差等引起。误差可以通过改善实验环境条件及提高测量精度减少或消除。

4 结 论

根据鼓膜法的基本原理自行研制了一整套的鼓膜实验装置,研究薄膜小挠度变形下压力与挠度的关系,实验测量铝的弹性模量。与有限元结果进行对比,验证了装置的精确可行性。实验完成的工作和成果:1)基于迈克尔逊干涉原理研制出高精度的微纳结构测量装置,该测量装置更加简单,方便操作,成本较低,测量分辨率较高,实验中薄膜的中心挠度和压力值数据均由计算机采集和实时处理;2)鼓膜装置实现了薄膜力学性能的精确测量,纯铝试样弹性模量的实验测量值为68.3 GPa,与有限元仿真结果基本相符。

不断完善实验装置,实现薄膜力学性能的精确定量测量,从而为薄膜的制备工艺优化提供可靠的依据和基础,对于促进薄膜材料在MEMS/NEMS器件中的应用具有十分重要的意义。

[1] 陈 莉,尹鹏和.MEMS制造中精确测量薄膜厚度的方法研究与比较[J].传感器与微系统,2015,34(10):15-21.

[2] 何日晖,叶雄英,周兆英.微型机械材料的力学特性测量[J].中国机械工程,2001(12):201-204.

[3] Small M K,Daniels B J,Clemens B M,et al.The elastic biaxial modulus of Ag-Pd multilayered thin films measured using the bulge test[J].Mater Res ,1994,9:25-30.

[4] Iacopi F,Brock R E,Iacopi A,et al.Evidence of a highly compressed nanolayer at the epitaxial silicon carbide interface with silicon[J].Acta Materialia,2013,61: 6533-6540.

[5] Sun Junyi,Qian Shaohua,Li Yingmin,et al.Theoretical study of adhesion energy measurement for film/substrate interface using pressurized blister test:Energy release rate[J].Measurement,2013,46:2278-2287.

[6] 李雪萍,桂 甫,安藤妙子,等.一种MEMS薄膜材料的力学性能测试方法[J].传感器与微系统,2007,26(2):85-91.

[7] 刘 瑞,汪 红,汤 俊,等.MEMS中Ni-W合金薄膜力学性能的研究[J].传感器与微系统,2009,28(8):46-48.

[8] Tsai C H.Nanoindention study of indium nitride thin films grown using RF plasma-assisted molecular beam epitaxy[J].Vacuum,2012,86(9):1328-1332.

[9] Menck J,Quandt E,Munz D.Elastic modulus of TbDyFe films—A comparison of nanoindentation and bending measurements[J].Thin Solid Films,1996,287:208-213.

[10] 陈隆庆,赵明皞,张统一.薄膜的力学测试技术[J].机械强度,2001,23(4):413-429.

[11] 汤忠斌,徐 绯,李玉龙.MEMS材料力学性能的测试方法[J].机械强度,2007, 29(3):409-418.

[12] 邢 星,朱玉田,吴 强,等.基于虚拟仪器的薄膜材料拉伸测试系统[J].传感器与微系统,2010,29(4):134-136.

[13] 任凤章,鞠新华,周根树,等.鼓泡法薄膜力学性能测试的研究现状[J].稀有金属材料与工程,2001,30(5):321-325.

[14] 王子菡.薄膜材料鼓包装置的研制及力学性能表征[D].湘潭:湘潭大学,2007.

[15] Beams J W.Neugebauer C A,Newkirk J B,et al.Structure and properties of thin films[M].New York:Wiley & Sons,1959:183-192.

[16] Vlassak J J,Nix W D.A new bulge test technique for the determination of Young's modulus and Poisson's ratio of thin films[J].Mater Res,1992,7:3242 -3249.

[17] Karimi A,Shojaei O R,ruml T K,et al.Characterisation of TiN thin films using the bulge test and the nanoindentation techni-que[J].Thin Solid Films,1997,308-309:334-339.

[18] 任凤章,周根树,赵文珍,等.鼓泡法测量有机薄膜力学性能[J].自然科学进展,2002 (6):636-640.

[19] 鞠新华,任凤章,周根树,等.鼓泡法测量高分子和金属薄膜弹性模量的方法探讨[J].稀有金属材料与工程,2003,32(4):313-316.

[20] 简小刚,孙方宏,陈 明,等.鼓泡法定量测量金刚石薄膜膜基界面结合强度的实验研究[J].金刚石与磨料磨具工程,2004 (4):1-4.

[21] 晋占峰,陈明.鼓泡法测量金刚石薄膜力学性能的研究[D].上海:上海交通大学,2003.

[22] 辜 萍,缪 泓,柳兆涛,等.鼓膜法测定纳米多孔氧化铝薄膜的弹性模量[J].实验力学,2004,19(1):34-38.

[23] 柳兆涛,缪 泓,辜 萍,等.氧化铝多孔膜变形的时间序列散斑干涉法检测[J].实验力学,2005,20(1):51-56.

[24] 邸玉贤.多孔硅力学性能的光力学方法与数值模拟研究[D].天津:天津大学,2007.

[25] 徐芝纶.弹性力学下册[M].北京:高等教育出版社,2006:6-29.

[26] 闫海涛,孟伟东,赵晓燕,等.基于干涉条纹图像对比法测量微位移[J].应用光学,2012,33(6):1069-1072.

Research on mechanical properties of thin films based on bulge test*

LI Lu-lu, MA Shu-jun, ZHANG Chong, XIU Qiang

(School of Mechanical Engineering & Automation,Northeastern University,Shenyang 110819,China)

To determine the mechanical properties of thin films by obtaining the relation curve of continuous bugling deformation and corresponding load,bulge test experiment equipment in conjunction with Michelson interferometry displacement measuring system is made.Firstly,the current status of bulge test methods for measuring mechanical properties of thin films is reviewed.Then the principle of the testing method,the design of blister experiment in the test is introduced.Lastly,finite element method is used to simulate the bulge test of the samples.In order to validate the method,Al thin films (purity is 99.9 %; thickness is 210 μm)are tested by the developed method.The elastic modulusEof the Al film is measured to be 68.3 GPa,which is in an agreement with the given material reference values.It can thus be concluded that it is feasible to measure mechanical properties of thin films by our devised bulge testing setup.It is vitally significant for the application of our developed experiment setup to characterize thin films widely used in the field of the micro/nano-electro-mechanical system(MEMS/NEMS).

bulge test; mechanical properties; elastic modulus; dangling thin films; laser interferometry; pure aluminum film

10.13873/J.1000—9787(2017)09—0008—05

2016—09—21

国家自然科学基金资助项目 (51505076);辽宁省自然科学基金资助项目 (2015020105);中央高校基本科研业务费资助项目(N140304010,N150308001);辽宁省高等学校创新团队项目 (LT2014006)

TP 212

A

1000—9787(2017)09—0008—05

李鲁鲁(1990-),男,硕士研究生,研究方向为微—纳薄膜机械性能测试。

马树军(1982-),男,通讯作者,副教授,硕士生导师,主要研究方向为微机电系统(MEMS)的执行器和传感器,E—mail:mashujun@me.neu.edu.cn。