陶瓷薄膜热电偶研究进展

2017-09-11丁桂甫张丛春

张 瑶, 丁桂甫, 王 强, 张丛春, 程 萍

(1.上海交通大学 电子信息与电气工程学院 微纳电子系 微纳米加工技术重点实验室,上海 200240; 2.上海中航商用航空发动机制造有限责任公司,上海 201108)

陶瓷薄膜热电偶研究进展

张 瑶1, 丁桂甫1, 王 强2, 张丛春1, 程 萍1

(1.上海交通大学 电子信息与电气工程学院 微纳电子系 微纳米加工技术重点实验室,上海 200240; 2.上海中航商用航空发动机制造有限责任公司,上海 201108)

实时监测飞机发动机各部件表面工作温度对发动机安全监控及性能验证等有重要意义,随着第三代飞机发动机—陶瓷发动机的开发,陶瓷薄膜热电偶已成为研究热点。综述了陶瓷薄膜热电偶材料种类、制备工艺、热电性能、高温稳定性及其测试技术的研究现状,指出了陶瓷热电偶当前需要研究的问题。

陶瓷; 薄膜热电偶; 赛贝克系数

0 引 言

在航空发动机涡轮、燃烧室等高温部件的冷却设计以及热障涂层的性能试验研究中,准确测量高温部件的表面温度是非常关键和必要的[1]。测量发动机部件壁面温度的方法很多,传统的如直接在测点位置处焊接或埋入线或者箔状热电偶以实现壁面温度测量,这种测量方法的技术较为成熟,但对发动机部件结构破坏较大,且易产生气流扰动,存在影响部件强度及气动性能的风险。T型薄膜热电偶(TFTC)能够直接沉积在涡轮叶片上,具有对发动机部件结构破坏程度小、不影响流场性能,且测试精度高、动态响应时间快、可阵列化与批量化,因此,特别适于测量物体表面和小间隙场所的温度,尤其是对测试响应时间要求较高或温度快速变化的区域[2]。

随着航空发动机推重比的不断提高,发动机涡轮叶片的表面温度已高达1 500 ℃以上,构成发动机的材料也由镍基高温合金向陶瓷发展。基于贵金属(比如Pt、Ph)的薄膜热电偶存在输出电势低、价格昂贵,以及金属与陶瓷基底间因热膨胀系数不匹配会产生热应力,造成薄膜脱落现象等缺点[3]。此外,贵金属薄膜热电偶在高于1 000 ℃以上时也存在挥发和氧化问题[4~6],在高温下性能不稳定。与贵金属薄膜热电偶相比,陶瓷薄膜热电偶与发动机陶瓷基底具有相近的热膨胀系数,在高温下与基底有较强的结合力;同时具有高熔点、高赛贝克系数和在高温下化学性能稳定等优点,因此陶瓷薄膜热电偶已成为研究热点之一。本文综述了陶瓷薄膜热电偶国内外的研究现状及其静态、瞬态测量技术。

1 国内外发展现状

1.1 国外发展现状

20世纪80年代末期,美国国家标准与技术研究所(NIST)的Yust M等人[7]通过反应溅射法沉积了ITO/In2O3透明导电薄膜热电偶,研究了ITO和In2O3的热电性能和稳定性能,测试其赛贝克系数为0.14 mV/℃,但是纯In2O3的高电阻率限制了它的应用。1992年,Kreider K G[8]对N型半导体材料构成的透明薄膜热电偶ITO/ATO(氧化铟锡/氧化锑锡)进行了研究,研究表明,ITO/ATO热电偶的塞贝克系数依赖于制备工艺参数(基底温度、溅射气氛、溅射速率等),ITO/ATO薄膜热电偶的赛贝克系数在12~80 μV/℃范围内变化。

1994年,Kreider K G又系统研究了硅化物陶瓷材料的高温稳定性和热电性能,结果表明,基于MoSi2和TiSi2的薄膜热电偶器件能够承受1 200 ℃高温,可以通过多层膜技术抑制硅化物的氧化,获得稳定的赛贝克系数,但是产生的热电势较小[9]。

1999年,Bhatta H D等人首次研制出TiC/TaC薄膜热电偶[10]。TiC和TaC薄膜通过溅射方法沉积到氧化铝基片上,热电偶最高测量温度可达1 077 ℃,显示出很好的稳定性和良好的耐高温性能。同年Bhatta H D等人[11]通过激光脉冲方法将复合氧化物薄膜La(1-x)SrxCoO3(x=0.3,0.5, 0.7)沉积在蓝宝石基底上,并在不同温度下退火处理。测试结果表明,在三种Sr成分中,La0.7Sr0.3CoO3具有最好的化学稳定性和结构稳定性,并且稳定温度能够达到1 000 ℃。

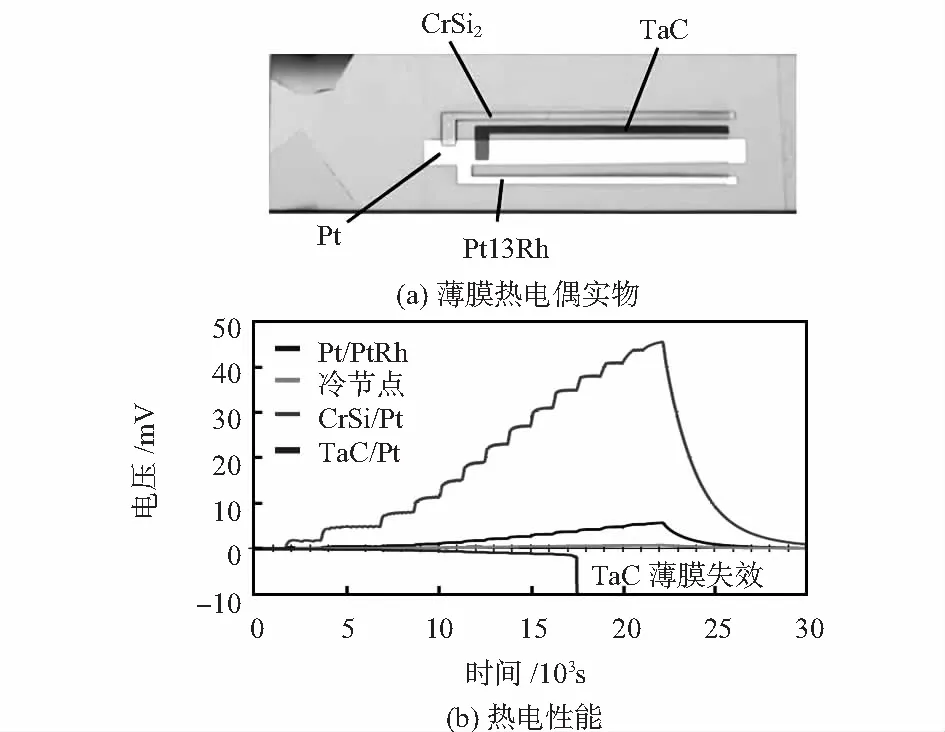

进入21世纪,陶瓷薄膜热电偶的研究有了进一步的发展。2004年,美国国家航空航天局(NASA)的Wrbanek J D等人[12]选择CrSi2和TaC这两种陶瓷薄膜材料作为热电偶的电极,与Pt,PtRh薄膜一同沉积在氧化铝基片上,如图1(a)所示。由图1(b)可以看出,CrSi2/Pt薄膜热电偶的热电势要比Pt/PtRh薄膜热电偶更加优越,但是TaC/Pt的赛贝克系数最小,而且很快失效。

图1 薄膜热电偶实物及其性能[12]

2005年,Gregory O J等人研究了双ITO陶瓷薄膜热电偶[13],热电偶由两个不同电子浓度的ITO电极组合而成,两个电极分别在富氧和富氮的气氛下通过射频溅射的方法沉积在高纯氧化铝基底上。实验结果表明,ITO薄膜热电偶在氧气气氛中能承受1 250 ℃的高温,具有很好的稳定性和可重复性,不过赛贝克系数比较低,只有6 μV/℃。

2009年,Kumar S R S等人[14]通过反应直流溅射在玻璃基底上沉积了ITO/掺Mn ITO薄膜热电偶。结果表明,Mn的掺入使ITO薄膜的电阻有微小的增大,但是具有更大的赛贝克系数,Mn含量为4.3 %时热电偶具有最高的赛贝克系数(100 ℃环境下为94 μV/℃)。这项研究为通过在ITO中掺入磁性元素增加赛贝克系数提供了途径。

2010年,Gregory O J等人系统地对ITO、掺Al2O3的ZnO和NiCrCoAlY/Al2O3纳米复合材料进行了研究与比较[15]。研究结果表明,双ITO热电偶(掺N的ITO与掺O的ITO组成的热电偶)最高测量温度能达到1 200 ℃,产生的赛贝克系数为6 μV/℃。掺Al2O3的ZnO与ITO薄膜组成的热电偶在低温下能够产生很高的电动势,但是高温稳定性不够。NiCrCoAlY/Al2O3和掺N的ITO组成的薄膜热电偶在高温下热电势也有很好的线性关系,可以产生高于双ITO热电偶两个数量级的赛贝克系数(375 μV/℃)。

2011年,Gregory O J等人又深入研究了In2O3和ITO薄膜热电偶[16],分别对Pt/In2O3,Pt/In2O3∶SnO2(质量比为90∶10),Pt/ In2O3∶SnO2(质量比为95∶5),In2O3/ITO这4个热电偶进行性能测试。图2(a)可以看出,Pt/In2O3在1 273 ℃下具有最大的热电输出(238 mV),但是有明显的滞后效应;Pt/ITO滞后效应不明显,但产生热电输出较小。这些薄膜热电偶显示出优良的稳定性和耐久性,在高温下的工作时间超过50 h。图2为不同成分材料热电偶的特性曲线,由图可以看出,薄膜热电偶的热电输出与温度的函数关系并非线性,而是呈“S”型。

图2 热电曲线[16]

同年,Gregory O J等人通过金属陶瓷共溅射工艺在In2O3中掺入Pd纳米颗粒来获得更好的热电性能[17],通过对掺入不同Pd含量的In2O3进行比较,得出当掺入6 %的Pd时,In2O3薄膜的热电性能达到了最优,并且薄膜在1 000 ℃氧气环境下也能保持很好的稳定性。

2012年,Gregory O J等人研究了N2,Ar,O2对In2O3,ITO薄膜稳定性和热电性能的影响[18]。如图3所示,In2O3在纯Ar和O2气氛中溅射得到的赛贝克系数比在N2气氛中得到的大很多,虽然N的掺入使In2O3/ITO薄膜热电偶的热电输出减小,但是具有更低的漂移率和更好的稳定性。掺N的In2O3与掺N的ITO(95∶5)热电漂移率仅为0.57 ℃/h,并且在快速冷热循环测试中表现出很小的滞后作用,与双ITO电极热电偶相比,产生的电势有了很大的提升。

图3 不同溅射气氛下的In2O3赛贝克系数[18]

图4 AlZnO-N∶ITO热电偶及其热电输出[19]

1.2 国内发展现状

我国在薄膜热电偶方面起步比较晚,对陶瓷薄膜热电偶的研究在最近几年才开始兴起。2010年,蒋洪川等人[20,21]采用磁控溅射的方法将NiCr/NiSi薄膜热电偶溅射在Ni基超合金基底上,测试得该热电偶在25~600 ℃范围内具有很好的线性,赛贝克系数约为37.5 μV/℃。

2013年,赵文雅等人[22]在Ni基超合金基底上制备了Pt/ITO薄膜热电偶,他们在纯氩气氛中溅射1 μm厚Pt电极和1 μm厚ITO,然后蒸发一层厚约1 μm的Al2O3保护膜,Pt/ITO薄膜热电偶的测试温度可达1 000 ℃,平均塞贝克系数为107.45 μV/℃。

图5 Pt/ITO薄膜热电偶样品照片[22]

2015年,刘海军等人[25,26]分别在氧化铝陶瓷基底和镍合金基底上溅射沉积了In2O3/ITO陶瓷薄膜热电偶。对于在氧化铝基片上沉积的1.5 μm厚薄膜热电偶,1 000 ℃的退火温度能够在一定程度上消除薄膜缺陷,有效地提高热电偶的稳定性。经过N掺杂后的薄膜热电偶热电输出减小,热稳定性增加。对溅射在镍合金基底上的In2O3/ITO热电偶,在350~1 050 ℃温度范围内进行热循环测试,结果表明,此热电偶的赛贝克系数为175.3 μV/℃,使用寿命大于20 h,能在1 050 ℃高温下稳定工作7 h。

2016年,赵晓辉等人[27]研究了不同掺N浓度对Pt/ITON薄膜热电偶的影响。研究表明,掺N越多,ITO热电偶的电阻越大。ITON/Pt的平均赛贝克系数为75 μV/℃,比Pt/PtPh(8 μV/℃)热电偶和双ITO(6 μV/℃)薄膜热电偶要高很多,稳定性和热点性能有了很大的提升。

纵观国内外陶瓷薄膜热电偶的研究进展,可以看出,在陶瓷薄膜热电偶所用电极材料的选择方面,国内研究机构基本能紧跟上国外,但国内研制的陶瓷薄膜热电偶在热电性能、高温稳定性及寿命等方面与国外还存在一定的差距,这些性能取决于陶瓷靶材的纯度、陶瓷薄膜的制备工艺以及陶瓷薄膜与基底材料之间的热匹配等。此外,国外陶瓷薄膜热电偶的电极线宽大部分能小到几个至几十微米,主要是利用MEMS微加工工艺制备,这个尺度的电极线宽有利于充分发挥薄膜热电偶的不影响流场、动态响应时间快、可阵列化与批量化等优势,这也为进一步研制基于薄膜热电偶阵列的热流计等高温传感器提供了重要技术基础,但国内薄膜热电偶的线宽还只能在几百微米甚至毫米尺度。

2 热电偶特性测试技术

陶瓷薄膜热电偶的热电特性测试包括静态测试和动态测试,静态测试可以得到热电势与温度的线性关系,动态测试能够反映薄膜热电偶的瞬态响应时间。

2.1 静态测试

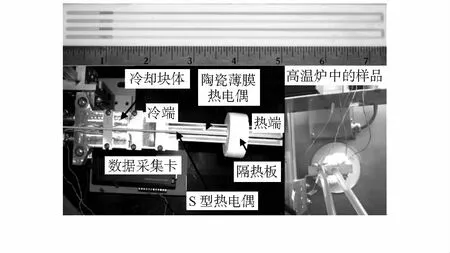

静态测试系统主要由检定炉和数据采集设备组成,如图6所示[16]。将薄膜热电偶的热端放在炉内,用隔热板将炉内温度与外面隔开,将冷端放置在恒温水浴槽内,保持冷端恒温,并与数据采集设备连接,将薄膜热电偶热端和冷端之间的电势差记录下来。为标定薄膜热电偶,将标准Pt/PtRh丝状热电偶的热端、冷端分别置于薄膜热电偶的热端、冷端的附近,对薄膜热电偶的测温范围进行标定。

图6 陶瓷薄膜热电偶静态测试装置[16]

2.2 瞬态测试

目前对陶瓷薄膜热电偶动态标定的研究比较少,但可以参考丝状热电偶和金属薄膜热电偶的动态测试,主要有可调Q值激光法、水滴法、激波管法和电加热法等。

2000年,Serio B等人[28]利用激光法成功地测试了Au/Pt薄膜热电偶,测得其响应时间约为1 ms。激光动态测试系统一般由激光系统、光束传输系统、显微镜和采集设备构成,如图7。激光器采用大功率的可以调节Q值的脉冲激光器作为高温热源,用来对热结点产生瞬间的温度阶跃,产生瞬间电压阶跃信号。检测电路由冷端补偿电路、低通滤波和限波电路、放大电路组成,用来动态地消除冷端温度变化的影响。最后用高精度的数字示波器或数据采集卡将电压信号收集并记录下来,根据记录下来的波形分析薄膜热电偶的瞬态响应特性。由于此方法产生的温度阶跃比较快,能够标定响应时间为μm级的薄膜热电偶,因此成为应用最为广泛的方法。

图7 可调Q值激光脉冲法测试系统图[28]

2001年,Buttsworth D R等人[29]分别用水滴法和激波管法对K型薄膜热电偶进行动态标定。水滴法即通过一滴水以自由落体的方式落到表面已经加热的薄膜热电偶的热结点上,产生一个负的温度阶跃响应而得到动态响应曲线的方法。此方法原理简单,易于操作,但是标定的响应时间比较长,为ms量级;而且很难保证水滴的温度恒定,水滴汽化也会导致测量不精确。

激波管法是通过激波管来产生瞬间的温度变化。激波管通常是一根两端封闭的柱形长管,中间用一膜片隔成两段,分别充有高压驱动气体和低压被驱动气体。薄膜热电偶嵌在右边的末端,膜片破裂后,高压气体膨胀,产生向右端低压气体中快速运动的激波,使右边的气体温度瞬间升高,以此达到热电偶动态响应的目的。用激波管测量薄膜热电偶的响应时间比水滴法精确,可以达到ms量级。

电加热法[30]通过对薄膜热电偶接入瞬间高压,产生一个热脉冲,热源所发出的热量在近乎瞬间内,由于来不及扩散出去,则薄膜热电偶会在热节点处产生一个瞬时热源,相当于给薄膜热电偶一个温度阶跃。

3 结束语

陶瓷薄膜热电偶以其耐高温、高赛贝克系数、高热稳定等优点,成为测量陶瓷发动机涡轮叶片表面温度的最佳之选。综合目前的研究进展,陶瓷薄膜热电偶的性能不仅取决于电极材料种类,而且依赖于陶瓷薄膜的制备工艺、材料间的热匹配等,因此陶瓷薄膜热电偶还需要进行深入研究,如提高陶瓷薄膜热电偶的最高测量温度范围、提高其高温稳定性、提高测量精度等都是需要继续研究的课题。

[1] 黄春峰,侯敏杰.现代航空发动机测试技术研究[R].成都:中国燃气涡轮研究院,2008:16-23.

[2] Chen Y,Jiang H,Zhao W,et al.Fabrication and calibration of Pt-10 %Rh/Pt thin film thermocouples[J].Measurement,2014,48(1):248-251.

[3] Tougas I M,Amani M,Gregory O J.Metallic and ceramic thin film thermocouples for gas turbine engines[J].Sensors,2013,13:15324-15347.

[4] Jie Han,Ping Cheng,Hong Wang,et al.MEMS-based Pt film temperature sensor on an alumina substrate[J].Materials Letters,2014,125(15):224-226.

[5] Kreider K G.Sputtered high-temperature thin-film thermo-couple-s[J].Journal of Vacuum Science & Technology A—Vacuum Surfaces and Films,1993,11(4):1401-1405.

[6] 赵源深,杨丽红.薄膜热电偶温度传感器研究进展[J].传感器与微系统,2012,31(2):1-3.

[7] Yust M,Krelder K G.Transparent thin film thermocouples[J].Thin Solid Films,1989,176:73-78.

[8] Kreider K G.Thin-film transparent thermocouples[J].Sensors and Actuators A:Physical,1992,34(2):95-99.

[9] Kreider K G.High temperature silicide thin-film thermocouples[J].Mater Res Soc Symp Proc,1994,322:285-290.

[10] Bhatt H D,Vedula R,Desu S B,et al.Thin film TiC/TaC thermocouples[J].Thin Solid Films,1999,34(2):214-220.

[11] Bhatta H D,Vedulaa R,Desua S B,et al.La1-xSrxCoO3for thin film thermocouple applications[J].Thin Solid Films,1999,350:249-257.

[12] Wrbanek J D,Fralick G C.Development of thin film ceramic thermo-couples for high temperature environments[C]∥The 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, Florida,2004:1-9.

[13] Gregory O J,Tao Y.Ceramic temperature sensors for harsh environments[J].IEEE Sensors Journal,2005,5(5):833-838.

[14] Kumar S R S,Kasiviswanathan S.Transparent ITO-Mn:ITO thin-film thermocouples[J].IEEE Sensors Journal,2009,9(7):809-813.

[15] Gregory O J,Busch E,Fralick G C,et al.Preparation and characterization of ceramic thin film thermocouples[J].Thin Solid Films,2010,518(21):6093-6098.

[16] Chen X M,Gregory O J,Amani Matin.Thin-film thermocouples based on the system In2O3-SnO2[J].Journal of the American Ceramic Society,2011,94(3):854-860.

[17] Gregory O J,Amani M,Fralick G C.Thermoelectric power factor of In2O3:Pd nanocomposite films[J].Applied Physics Letters,2011,99(1):013107—1-013107—3.

[18] Gregory O J,Amani M,Tougas I M,et al.Stability and Microstructure of Indium Tin Oxynitride Thin Films[J].Journal of the American Ceramic Society,2012,95(2):705-710.

[19] Wrbanek J D,Fralick G C,Zhu D M.Ceramic thinfilm thermocouples for SiC-based ceramic matrix composites[J].Thin Solid Films,2012,520:5801-5806.

[20] 姚 飞,蒋洪川,张万里,等.金属基NiCr-NiSi薄膜热电偶的制备及性能研究[J].电子元件与材料,2010(9):6-8.

[21] 王从瑞,蒋洪川,陈寅之,等.功能结构一体化NiCr/NiSi薄膜热电偶的制备[J].测控技术,2011,30(10):1-4.

[22] 赵文雅,蒋洪川,陈寅之,等.金属基Pt/ITO薄膜热电偶的制备[J].测控技术,2013,32(4):23-25.

[23] 马旭轮,苑伟政,马炳和,等.CFCC-SiC基底NiCr/NiSi薄膜热电偶制备及性能研究[J].传感技术学报,2014(3):304-307.

[24] 陈寅之.在镍基高温合金上制备薄膜热电偶及其相关技术研究[D].成都:电子科技大学,2014:35-99.

[25] 刘海军,蒋洪川,吴 勐,等.陶瓷基Pt/ITO薄膜热电偶的制备与性能研究[J].传感器与微系统,2015,30(3):18-20.

[26] 刘海军.In2O3/ITO集成薄膜热电偶的制备及性能研究[M].成都:电子科技大学,2015.

[27] Zhao Xiaohui,Yang Ke,Wang Yiran,et al.Stability and thermo-electric properties of ITON:Pt thin film thermocouples[J].J Mater Sci:Mater Electron,2016,27:1725-1729.

[28] Serio B,Nika Ph,Prenel J P.Static and dynamic calibration of thin-film thermocouple by means of a laser modulation tech-nique[J].Review of Scientific Instruments,2000,71(11):4306-4313.

[29] Buttsworth D R.Assessment of effective thermal product of surface junction thermocouples on millisecond and microsecond time scales[J].Experimental Thermal and Fluid Science,2001,25(3):154-157.

[30] 钱 兰,陈 宁.薄膜热电偶动态响应特性的实验研究[J].内燃机学报,1988,16(2):251-253.

程 萍,女,通讯作者,博士后,副研究员,E—mail:pcheng2008@sjtu.edu.cn。

Research progress of ceramic thin film thermocouple

ZHANG Yao1, DING Gui-fu1, WANG Qiang2, ZHANG Cong-chun1, CHENG Ping1

(1.National Key Laboratory of Science and Technology on Micro/Nano Fabrication, Department of Micro/Nano Electronics,School of Electronic Information and Electrical Engineering, Shanghai Jiao Tong University,Shanghai 200240,China; 2.Aviation Industry Corp of China Commercial Aircraft Engine Co Ltd,Shanghai 201108,China)

Real-time monitoring surface temperature of aircraft engine parts has an important significance on safety monitoring and performance verification of engine.With the development of the third generation ceramic engine of aircraft,ceramic thin film thermocouple has become one of the hot topics.Materials,preparation process,thermoelectric properties,high temperature stability and testing technology of ceramic thin film thermocouple are reviewed.Problems that the ceramic thermocouple needs to be further studied in the future are presented.

ceramic; thin film thermocouple; Seebeck coefficient

2016—07—04

10.13873/J.1000—9787(2017)09—0001—04

TP 212.1

A

1000—9787(2017)09—0001—04

张 瑶(1990-),男,硕士研究生,研究方向为温度传感器。

综述与评论