20CrMnTi齿轮钢激光淬火的研究

2017-09-11桑嘉新张贤坤

桑嘉新,沈 骏,张贤坤

(重庆大学 材料科学与工程学院,重庆 400044)

20CrMnTi齿轮钢激光淬火的研究

桑嘉新,沈 骏,张贤坤

(重庆大学 材料科学与工程学院,重庆 400044)

评估了齿轮通过激光淬火代替传统渗碳淬火的可行性。通过用电子显微镜、显微硬度计、销盘磨损仪、电化学工作站,确定了不同激光参数对于20CrMnTi齿轮钢激光淬火试样性能的影响关系。结果表明:20CrMnTi齿轮钢经过激光淬火后,在试样表面形成了致密的细小的马氏体组织,表面及亚表面显微硬度得到了极大的提高。当光斑直径为1 mm,扫描速度为16 mm/s,脉宽为2.5 ms、频率为10 Hz、电流为180 A,选取试样淬火后效果最好,淬火层深度可达240 μm,表面硬度达到了739 HV,超过原始试样545 HV,超过渗碳淬火试样85 HV。虽然淬火层低于渗碳淬火后渗碳淬火层深度,但获得的力学性能、耐磨性能、耐蚀性能均优胜于渗碳淬火。

齿轮钢;激光淬火;性能

0 前 言

齿轮钢材料种类繁多,取材广泛,诸多国家都因地制宜,根据国内资源条件及相应的性能需求,制定本国的齿轮用钢系列。我国锰矿资源储备丰富,Mn元素又是齿轮钢的最主要的合金化元素之一,能明显提高齿轮钢的淬透性,改善其力学性能,因而,长期以来我国汽车用齿轮钢以低渗碳的Mn-Cr钢为主,这其中20CrMnTi齿轮钢又占据着主导性地位[1-2]。

随着汽车制造工业的发展,汽车零部件也发展迅速。齿轮作为其中传导力矩、承载传动作用的基础性环节,不但要求其具有较高的抗接触疲劳强度以及心部韧性,而且对齿轮的表面硬度、耐磨性、耐蚀性等性能要求也日益增高[3-4]。近年来,材料表面激光改性技术发展迅速[5-7],其中激光淬火能在相当短的时间内加热材料和使材料冷却,比传统热处理缩减了时间和成本,而且由于大功率激光器的投入使用,使得激光淬火后材料性能更为优良[8]。

综上所述,本文将针20CrMnTi齿轮钢开展激光淬火试验研究,确定激光选用参数与淬火后齿轮钢性能之间的影响关系,以及评估淬火后齿轮钢的综合性能,为生产实践作出指导。

1 试验材料与方法

1.1 试验材料

试验材料为某公司生产的20CrMnTi齿轮钢。试验中以渗碳淬火齿轮钢试样为参考,该参考试样材料同样购买自网络销售平台,其热处理工艺为预处理等温退火+940℃渗碳+850℃淬火。

1.2 试验设备与方法

试验采用的试验设备为深圳大族激光科技集团生产的YAG-100E激光焊机,试验中,通过线切割对齿轮钢板材进行切割,试验为了简单易行采用碳素法[9]对齿轮钢试样进行黑化处理,先通过对试验试样用酒精进行超声清洗10 min后,在试样表面涂覆一层碳素墨汁,风干后即得到一层黑色沉积层,继而进行激光淬火试验。

相关研究[10]表明,淬火深度主要受到激光输出功率和光斑直径,以及扫描速度的影响,而采用YAG-100E激光焊机对齿轮钢进行淬火热处理时,其输出功率P的主要影响参数有激光焊机的电流I、脉宽、频率f。有学者对YAG激光器的参数关系进行深入研究,得到其平均输出功率与电压、脉宽、频率之间的相互关系,如下公式[10]所示:

P=k×tp×f×U

(1)

式中 k——影响因数;

U——激光选用电压。

在实验中选用YAG-100E激光焊机,其电压与选用电流呈正相关关系,因此,可通过以上公式对激光器的输出功率进行初步估算,以此进行激光淬火试验的方案设计,探究不同工艺参数对于激光淬火后齿轮钢性能的影响,来确定齿轮钢淬火的适宜参数。

采用YAG-100E激光器,其扫描速度需要进行手动控制,为避免误差太大,因此采用模糊控制的方法固定其扫描速度为1.6 mm/s,光斑直径大小固定为1 mm。由于其扫描速度和光斑直径固定,因此试验主要探究了激光输出功率P(由电流I、频率f、脉宽tp决定)对齿轮钢淬火后各项性能的影响。在进行激光淬火过程中,具体参数设置如下所示。

1)固定电流为150 A,频率为10 Hz,脉宽依次选择为2,2.5,3.5,5 ms。

2)固定电流为150 A,脉宽为2.5 ms,频率为8,10,12,15 Hz。

3)固定脉宽为2.5 ms,频率为10 Hz,电流大小为100,120,150,180 A。

1.3 金相制备及分析检测方法

各试样淬火后,通过砂纸打磨和砂轮抛光机进行抛光处理,清洗后利用4%硝酸酒精溶液对试样纵截面逐一腐蚀,用电子显微镜(TESCAN VEGA 2 SEM)观察其淬火层显微组织形貌。之后通过显微硬度计(HX-1000TM),在200 g加载,加载时间为10 s的条件下分别测定试样表面硬度及淬火层硬度分布状况。试样耐磨性用汇锦梯尔销盘磨损仪进行,试验中选择加载为10 N,转速为200 r/min,加载时间为10 min,对选取试样进行耐磨性试验,试验后通过电子天平称取重量差,即磨损量。通过RST5000电化学工作站测定各试样的极化曲线来反应试样的耐腐蚀性能,试验电解液选择质量分数为3.5%的NaCl溶液,溶液配比过程中选取500 mL蒸馏水,18.135 g NaCl粉末混合后通过85-2磁力悬浮搅拌仪搅拌1 h使得溶液混合充分。

2 试验结果与讨论

2.1 显微硬度及微观组织分析

对20CrMnTi原始组织和渗碳淬火式样的显微组织和表面硬度进行了检测分析,结果表明20CrMnTi原始组织为板条状珠光体和铁素体组织,表面硬度值为194 HV;20CrMnTi渗碳淬火后组织为板条状马氏体和残余奥氏体组织,表面硬度值为653 HV,渗碳淬火层深度约为0.9~1.1 mm。激光淬火后,各式样显微组织形貌如图1所示,淬火层显微硬度变化如图2所示。

结果表明:经过激光淬火后,在试样表面形成了较为致密的马氏体组织层,试样表面和亚表面显微硬度分布得到了极大的提高,并且,在其他参数固定的条件下,随着脉宽、频率、电流的增加,激光输出功率增加,马氏体形貌由板条状向着细针状过渡,变得更为致密和细小,淬火层的深度随之增加,试样同一位置的显微硬度也随之增加。

在对20CrMnTi齿轮钢采用不同激光参数进行激光淬火后,部分试样淬火效果良好,淬火后表面力学性得到了极大的提升,超过了20CrMnTi齿轮钢渗碳淬火后的表面硬度。这其中当脉宽为2.5 ms,频率为10 Hz,电流为180 A时,试样激光淬火后效果尤其显著,其淬火层显微硬度分布如图3所示,在电子显微镜下放大500倍及2 000倍的显微形貌如图4所示。

从图3和4中可以看出:试样经过激光淬火以后,成型形貌较好,显微组织形貌转变明显,在齿轮钢表面形成了组织变化均匀的热影响区,与原始组织相比,试样表面显微硬度得到了极大的提高。淬火层热影响区可以分为两层。第1层即是表面致密均匀的细针状马氏体组织层,这一层显微组织硬度极高,细针状的马氏体组织无规则的致密分布,这是因为在激光作用下,齿轮钢被加热的速度非常快,使材料熔化和过热,同时由于熔化层和过热层非常窄,因而液态层的冷却速度极快,可达106℃/s[11]。在这种冷却速度下,熔体尚来不及分离,或只有部分分离,碳无法完全以渗碳体的形式析出,而停留在固溶体内或部分转变为奥氏体,最后形成无规则自由分布的致密马氏体组织。第2层是马氏体组织向着原始组织的过渡区,这一层的显微硬度较之第1层已经大幅度的下降,但要高于原始组织的硬度。并且从图中可以看出:这一层的马氏体大多在珠光体和铁素体晶粒边界处形成,这是因为铁素体结块边界上的含碳量较高,在激光作用下奥氏体首先在边界上形成,奥氏体冷却后转变为马氏体组织,因为过渡层的马氏体组织较为分散呈粗大的板条状分布,这也导致过渡区显微硬度要高于原始组织。通过对试样的显微组织形貌观察,以及显微硬度分布的测量,可以发现20CrMnTi齿轮钢的淬火层深度大约为0.24 mm,其淬火层深度要低于渗碳淬火后渗碳层深度。

图1 不同激光参数下各式样淬火层显微组织形貌

a 脉宽;b 频率;c 电流

2.2 试样耐磨性和耐蚀性分析

对该试样、原始试样以及渗碳淬火试样通过销盘磨损仪在10 N,200 r/min加载下,测定其加载10 min后的磨损量,结果如图5所示。从图中可以直观的看出,20CrMnTi齿轮钢试样经过渗碳淬火和激光淬火后耐磨性明显增加,经过激光淬火后的试样耐磨性最为优良,在磨损10 min后,磨损量只有0.028 g。

图3 试样不同区域的显微硬度分布

a 500X; b 2 000X

a 原始材料试样;b 渗碳淬火试样;c 激光淬火试样

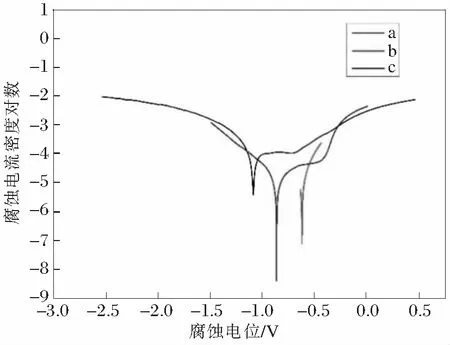

采用电化学工作站测定各试样极化曲线来反应各试样腐蚀性,其中静置时间为10 s,扫描速率为0.01 V/s,采样间隔为0.001 V,电极面积为3.14 cm2,其余相关参数有试样材料特性决定。20CrMnTi齿轮钢各试样的极化曲线如图6所示,极化曲线拟合数据如表1所示。

a 原始试样;b 渗碳淬火试样;c 激光淬火试样

试样腐蚀电位E/V腐蚀电流密度对数腐蚀电流密度/(A·cm-2)原始试样-1.091-4.9951.01×10-5激光淬火试样-0.863-5.4823.30×10-6渗碳淬火试样-0.625-5.4293.72×10-6

从图6和表1中可以看出:20CrMnTi齿轮钢经过各淬火工艺处理后,相比原始试样而言,各试样腐蚀电位都向着正方向移动,这表明各淬火试样的阴极和阳极反应都得到了抑制,并且最后都呈现出阴极控制的趋势,各淬火试样电流密度对数都低于原始试样,说明经过淬火处理后,阴极反应受到了很强烈的抑制。因而,可以很直观的看出20CrMnTi齿轮钢各试样的耐蚀性性能,其中渗碳淬火和激光淬火后试样耐蚀性增加显著,其腐蚀电流密度比原始材料增加了1个数量级。而经过激光淬火的试样极化曲线明显偏离右下方,表现出了优异的耐腐蚀性能。

3 结 论

通过激光淬火方法对20CrMnTi齿轮钢材料进行淬火试验,采用不同参数,探究激光输出功率的改变对齿轮钢淬火后性能的影响,得出以下结论。

1)在固定其他参数不变的条件下,随着脉宽、频率、电流的增加,激光输出功率得到提高,20CrMnTi齿轮钢激光淬火层深度随之增加,试样淬火层同一位置的硬度值随之增加,两种齿轮钢淬火后表面及亚表面显微硬度较之原始组织硬度得到了极大地提高。

2)进行激光淬火后,当光斑直径为1 mm,扫描速度为16 mm/s,脉宽为2.5 ms、频率为10 Hz、电流为180 A,选取试样淬火后效果最好。淬火后,在试样表面形成了均匀致密的细小针状马氏体组织,淬火层深度可达240 μm,表面硬度达到了739 HV,超过原始试样545 HV,超过渗碳淬火试样85 HV。

3)通过选用激光对齿轮钢进行激光淬火处理是可行的,虽然淬火层低于渗碳淬火后渗碳层深度,但其淬火后获得的力学性能、耐磨性能、耐蚀性能均优胜于渗碳淬火。

[1] 张泾生, 周光华. 我国锰矿资源及选矿进展评述[J]. 中国锰业,2006, 24(1): 1-5.

[2] 程雷, 陈清. 浅析20CrMnTi渗碳齿轮钢的淬透性[J]. 现代制造,2011(18): 204-205.

[3] 王植,雷剑波,姜伟,等.激光熔覆Fe基TiC涂层的组织与性能[J]. 粉末冶金材料科学与工程,2016,21(1):43-49.

[4] 贺笃鹏, 王毛球, 张家涛, 等. 微合金化对渗碳齿轮钢热处理畸变的影响[J]. 金属热处理,2011, 36(8): 51-54.

[5] 朱永丽, 林楠. 热处理工艺对矿山机械齿轮钢表面组织和硬度的影响[J]. 热加工工艺,2016(14): 236-238.

[6] 毛先礼. 激光表面处理技术在齿轮加工中的应用[J]. 金属加工:热加工, 2006(4): 45-47.

[7] Kong D, Guizhong F U, Wang W, et al. Effects of laser quenching on friction and wear properties of 40CrNiMo[J]. Journal of Central South University, 2014, 45(3): 714-720.

[8] 何柏林, 江明明. 激光淬火技术在模具表面处理中的应用与展望[J]. 表面技术, 2016(11): 180-186.

[9] 马学刚. 激光热处理前黑化处理工艺的研究[C]//首届中国热处理活动周学术会议, 2002.

[10] 林茂华. 45钢激光淬火工艺参数研究[D]. 广州:华南理工大学, 2013.

[11] 薛志清, 胡绳荪, 左迪, 等. 铜铝异种金属激光焊接头组织特征及力学性能[J]. 焊接学报,2013, 34(10): 54-57.

A Study on the Laser Quenching of 20CrMnTi Gear Steel

SANG Jiaxin, SHEN Jun, ZHANG Xiankun

(SchoolofMaterialsScienceandEngineering,ChongqingUniversity,Chongqing400044,China)

This paper studied the laser quenching method as an alternative to traditional carburizing method in 20CrMnTi gear steel strengthening. The influence of different laser parameters on the properties of 20CrMnTi gear steel was studied by electron microscope, microhardness tester, pin wear tester and electrochemical workstation. The results show that dense fine martensite structure is formed on the surface of the 20CrMnTi sample after laser quenching processing. The microhardness is greatly improved compared to the original material. The property of sample is optimized when the spot diameter is 1 mm. The scanning speed is 16 mm/s, the pulse width is 2.5 ms. The frequency is 10 Hz, and the current is 180 A with the quenching thickness about 240 μm. The highest surface hardness reaches 739 HV, exceeding 545 HV to the original sample and 85 HV to the carburizing quenching sample. Despite the relative thinner quenching layer with comparison to traditional carburizing and quenching method, the mechanical properties can wear resistance and corrosion resistance, as is greatly improved.

Gear steel; Laser quenching; Performance

2017-05-29

国家自然科学基金(51375511);重庆市基础与前沿研究计划(cstc2016jcyjA0167);重庆市沙坪坝区社会发展领域科技项目(SF201602);苏州市相城区重点产业技术创新专项(XJ201608);重庆市北碚区科技专项(2016-27)

桑嘉新(1992-),男,甘肃人,在读硕士研究生,研究方向:金属材料表面工程,手机:13830246462;通讯作者:沈骏(1974-),男,四川人,教授,研究方向:金属材料及微电子封装材料,手机:13883111150,E-mail:shenjun@cqu.edu.cn.

TG162

A

10.14101/j.cnki.issn.1002-4336.2017.04.032