涂料铝粉工艺系统改进研究

2017-09-08石广福王雪玲曹新宇张长坤孙兆威

石广福,王雪玲,曹新宇,王 丹,张长坤,孙兆威

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

涂料铝粉工艺系统改进研究

石广福,王雪玲,曹新宇,王 丹,张长坤,孙兆威

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

对影响涂料铝粉粒度与亮度的分离器进风口变径和中心排料管直径进行了工艺改造,同时更换了两级集尘装置。工艺改造后,达到了在保证亮度的前提下,可以直接生产二号粉和附加值更高的涂料三号铝粉的目的,既减少了一号涂料铝粉积压损失,又开发了一个新型产品。

涂料铝粉;粒度;附着率;改造

0 前言

粉业公司生产的涂料铝粉受工艺、设备等因素限制一直以来仅能生产涂料一号、涂料二号两种规格的产品,这两种产品分属于串联的一号和二号集尘器的集尘产物,产出比例是4∶1。目前市场对涂料铝粉的需求是在保证亮度的前提下,以细为好。一号涂料铝粉由于粒度相对较粗,难以满足当前市场对涂料铝粉的需求,而粒度相对较细的二号涂料铝粉则适应了当前市场对涂料铝粉的需求。因此如何在保证亮度的前提下,尽量多地生产二号涂料铝粉或更细级别的涂料铝粉、少生产或不生产一号涂料铝粉成为当务之急。

为此,我们拟对影响粉粒度的关键部位—分离器进行简单改变,同时用两个并联的集尘器代替原来的一号集尘器,用收集细粉更好的多管收尘器代替原有的二号集尘器以保证被分离器分离出来的细粉能最大限度地被收集起来,减少重复研磨、粉材亮度降低和能源浪费的发生,争取用最小的投入解决这一技术难题。

1 改造过程

1.1 分离器的结构图及其工作原理

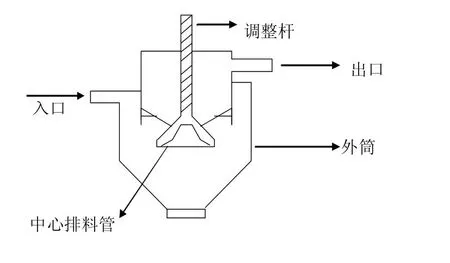

分离器结构示意图见图1。

图1 分离器结构示意图

分离器工作原理:粉尘气流沿切线方向入口进入外筒内,在外筒内形成外旋转气流,产生远强于重力场的离心力场。在此过程中,粗粉颗粒沉降后,沿筒壁滑下返回球磨系统继续研磨,微细粉颗粒靠内旋风吸力作用,经中心排料管从出口进入集尘器,其中进风口直径和中心排料管直径大小将直接影响分级效果。

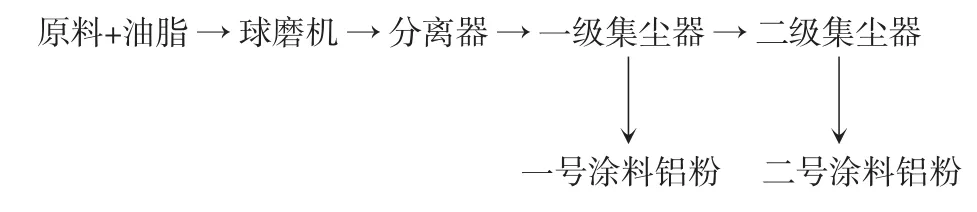

1.2 工艺流程

改造前后的工艺流程分别见图2和图3。

图2 改造前工艺流程图

1.3 具体改造项目

1.3.1 分离器改造项目

(1)将分离器入口管径缩小为原来的二分之一。这一改变主要是想通过减小进风口直径,增大气流流速,使粉粒所受离心力增大,能使相对较粗的粉粒加速下沉,可避免大颗粒的反弹、反混,有利于细粉分离。

(2)将分离器中心排料管直径缩小为原来的四分之一。这一改变主要是通过减小内筒口直径以减少分离器的切割粒径,阻止反弹的粗颗粒上升,提高细粉分离效果。

1.3.2 集尘改造项目

(1)用两个并联集尘器代替原有的一级集尘器。(2)用多管集尘器代替原有的二级集尘器。这两级集尘器的更换主要是想通过采用双重和目前比较先进的多重并联集尘保证经分离器分离出的合格细粉,尽可能多地被收集,减少返回系统的二次重磨,保证粉材亮度。

2 验证及其结果

由于分支阀只起平衡气流的作用,一般不动,因此暂不考虑。根据经验,我们试验了分别在主约阀10°、20°、30°情况下,不同分离器调整杆高度时的粉材粒度和亮度情况。涂料铝粉的粒度分布国家标准见表1。为了验证改变后的实际效果,我们进行了以下试验。

表1 涂料铝粉的粒度分布标准

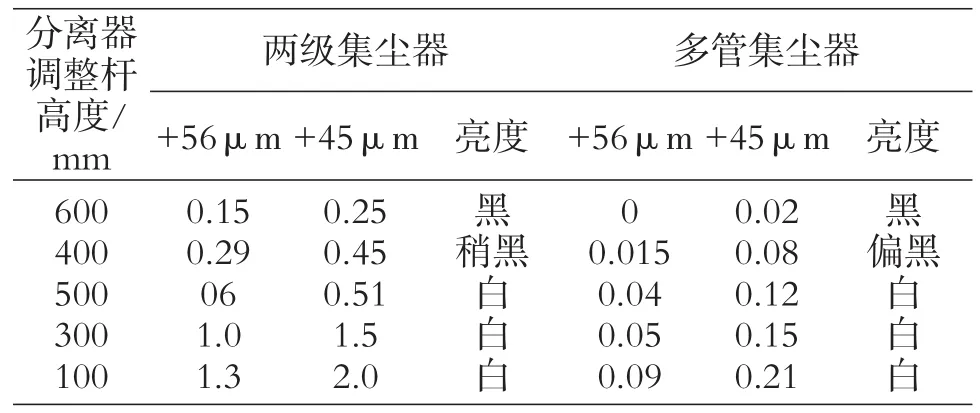

(1)在主约阀10°情况下,不同分离器调整杆高度时的粉材粒度和亮度情况如表2所示。

表2 主约阀10°时的粉材粒度和亮度

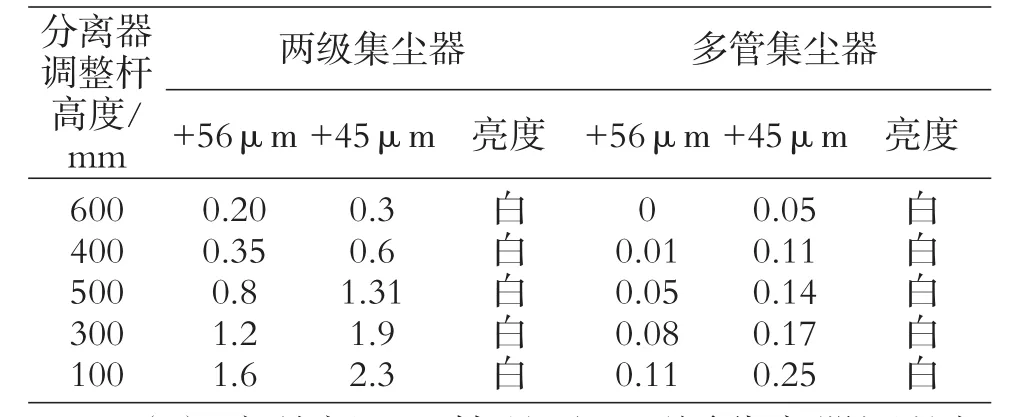

(2)主约阀20°情况下,不同分离器调整杆高度时的粉材粒度和亮度情况见表3。

表3 主约阀20°时的粉材粒度和亮度

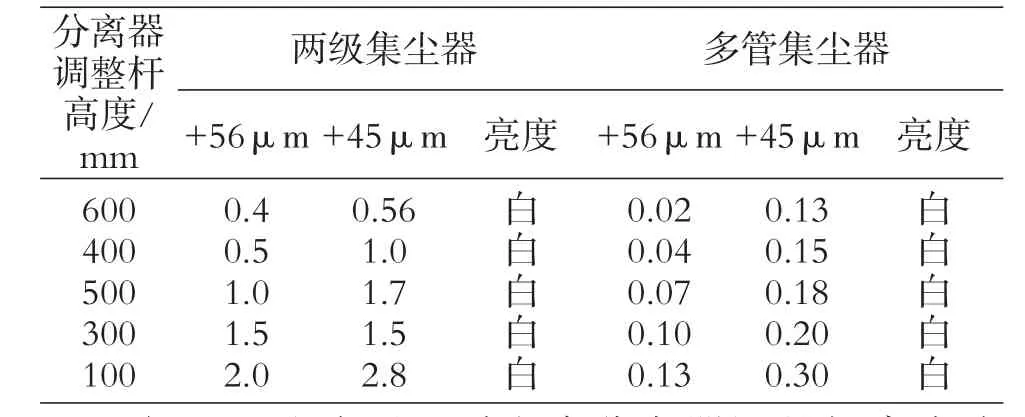

(3)主约阀30°情况下,不同分离器调整杆高度时的粉材粒度和亮度情况见表4。

表4 主约阀30°时的粉材粒度和亮度

由以上试验可以看出当分离器调整杆高度为600 mm、主约阀20°时,可以生产出亮度好且完全合格的二号涂料铝粉甚至更细级别的粉材,证明所做的改变达到了预期效果。经过近一年的实际运行,效果良好。

3 结论

实验证明,采用改变旋风分离器和集尘器的方式来改变所生产的产品粒度分布是可行的。

二号涂料铝粉、三号涂料铝粉的生产增加了涂料铝粉的规格,扩大了应用领域,在提高涂料铝粉产品质量的同时,又为粉业公司创造了较高的经济效益。

专利荟萃

锻造铝合金轮毂的制造方法

中国专利 CN201510739083.0

本发明公开了一种锻造铝合金轮毂的制造方法,包括以下步骤:(1)根据铝轮毂零件图计算所需坯料的体积,将铝合金热轧厚板锯切成方片状或圆片状坯料;(2)将坯料放入到加热炉中预热到锻造温度;(3)采用开式模锻对预热好的坯料进行锻压,使其成盘形;(4)对盘形挤压坯料进行冲孔胀形;(5)将冲孔胀形的毛坯放入旋压机进行旋压成形;(6)将旋压成形的毛坯进行热处理及机加工,得到轮毂成品。本发明具有所需锻压机吨位小、工艺简单、工序少、生产效率高、所需设备少、材料利用率高、成本低、适合大批量生产等优点。

一种热锻状态铝合金锻件毛坯的优化方法

中国专利 CN105643193

本专利介绍的一种热锻状态铝合金锻件毛坯的优化方法,其特征在于:在毛坯的头部结构加工出方形的厚度小于150mm的头部工艺凸台,然后在毛坯中间的三角框部的上下表面加工出减厚凹槽,其深度控制在毛坯包容零件的最小尺寸内,并且毛坯加工出减厚凹槽后,毛坯内部任意一点到毛坯至少一个表面的最小距离小于150mm;在毛坯的尾部接近三角框部的部分加工出减厚凹槽,其深度控制在毛坯包容零件的最小尺寸内,并且毛坯加工出减厚凹槽后,毛坯内部任意一点到毛坯至少一个表面的最小距离小于150mm;在毛坯的尾部远离三角框部的部分加工出方形的尾部工艺凸台,所述尾部工艺凸台大于头部工艺凸台且厚度小于150mm。

Research on Coating Alum inum Powder Process System Im provement

SH IGuang-fu,WANG Xue-ling,CAO Xin-yu,WANG Dan,ZHANG Chang-kun,SUN Zhao-wei

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

Process improvement to influence the coating alum inum powder grain size and brightnessof air intake reducing and center discharge tube diameter of separation machine had been conducted.Two levels of dust collection device had been replaced at the same time,the prem ise to guarantee the brightnesscan be achieved,can directly produce 2#pow der and higher value-added coating 3#aluminum powder aswell,and the purpose ofboth reducing the backlog of 1#coating aluminum powder loss,and developing a new productare obtained.

coating alum inum pow der;grain size;adhesive rate;reform

TG146.21

:B

:1005-4898(2017)04-0039-03

10.3969/j.issn.1005-4898.2017.04.09

石广福(1970-),男,吉林通榆人,高级工程师。

2016-11-20