固溶处理对A l-Zn-Mg-Cu合金显微组织的影响

2017-09-08肖艳苹蒋春丽许栩达

肖艳苹,万 里,李 创,蒋春丽,许栩达

(广东凤铝铝业有限公司,佛山528133)

固溶处理对A l-Zn-Mg-Cu合金显微组织的影响

肖艳苹,万 里,李 创,蒋春丽,许栩达

(广东凤铝铝业有限公司,佛山528133)

通过光学显微镜(OM)、力学性能检测、电导率测定等分析方法,研究了固溶处理对Al-Zn-Mg-Cu合金显微组织和性能的影响。结果表明:单级固溶温度越高(450℃~500℃),合金固溶程度越大,而再结晶也越严重。与单级固溶处理制度相比,450℃×1h+490℃×1h的双级固溶,120℃×24h时效后,合金综合性能显著提高。

Al-Zn-Mg-Cu合金;固溶处理;显微组织;力学性能

0 前言

Al-Zn-Mg-Cu合金主要通过时效析出而强化,时效前过饱和程度的提高可提高时效析出相的数量,增加强化效果[1]。固溶处理可提高合金元素的过饱和程度,但合金在高温固溶时往往会发生再结晶。合金元素的固溶程度、再结晶程度对淬火及时效过程都将产生很大影响,从而影响合金最终的强度、断裂韧性、抗应力腐蚀性能等[2~3]。固溶温度升高,析出相溶解程度增大,淬火后合金过饱和程度增大,但同时再结晶程度也增大,晶粒长大又会导致合金强度降低,因此解决固溶处理中固溶度与再结晶之间的矛盾非常必要。研究表明[4~5],多级固溶处理可控制合金的组织,使合金元素充分固溶且获得再结晶很少的组织。

本文研究固溶处理对Al-Zn-Mg-Cu合金组织与性能的影响,探讨固溶处理过程中合金元素的溶解和再结晶的演变过程,分析分级固溶对合金组织与再结晶程度的影响,为实际生产Al-Zn-Mg-Cu合金固溶处理工艺提供依据。

1 实验材料及方法

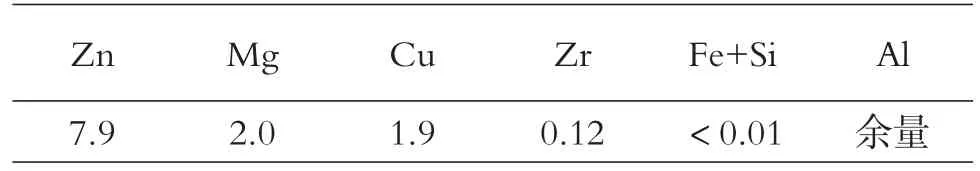

实验所用材料为ϕ80mm的Al-Zn-Mg-Cu合金热挤压棒材。合金的名义成分如表1所示。

表1 实验合金的化学成分(质量分数/%)

热挤压棒材横截面各部位变形程度不同,而变形储能是再结晶的驱动力,因此对再结晶程度会有很大的影响。实验过程中选取挤压棒材距离边部10mm处同一位置的试样,以排除变形程度对再结晶的影响。

试样的固溶处理在箱式电阻炉内进行。单级固溶温度为400℃、450℃、460℃、470℃、480℃、490℃和500℃,时间为1 h;双级固溶为450℃×1 h +470℃×1h,450℃×1h+490℃×1h。试样固溶后,淬入室温水中,并立即取样进行电导率测试。随后进行人工时效处理,时效工艺为120℃×24 h。试样时效后分别进行电导率测试,并取样进行金相组织观察。

样品经过粗磨、抛光后,采用Keller试剂腐蚀,在ZESSAxio Vert A1型金相显微镜上进行观察。为分析固溶处理过程中合金的再结晶行为,用Graff Sargent试剂腐蚀试样,并对多个区域进行分析统计出再结晶分数。由于时效温度很低,不会再发生再结晶,晶粒组织将会保留至最终的产品。因此可以通过分析时效态样品的组织,分析合金固溶处理过程中的再结晶过程[6]。

2 实验结果与分析

2.1 不同单级固溶处理后合金组织与性能的变化

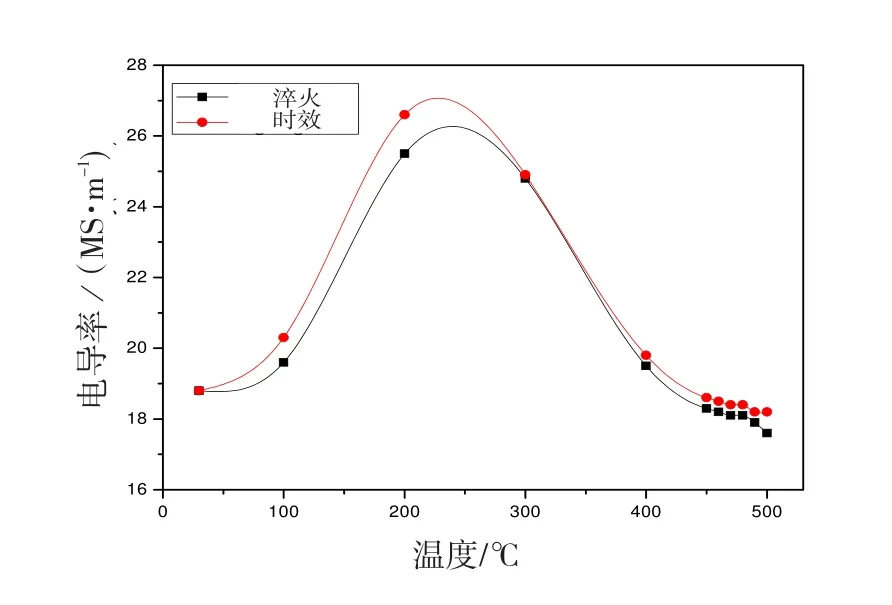

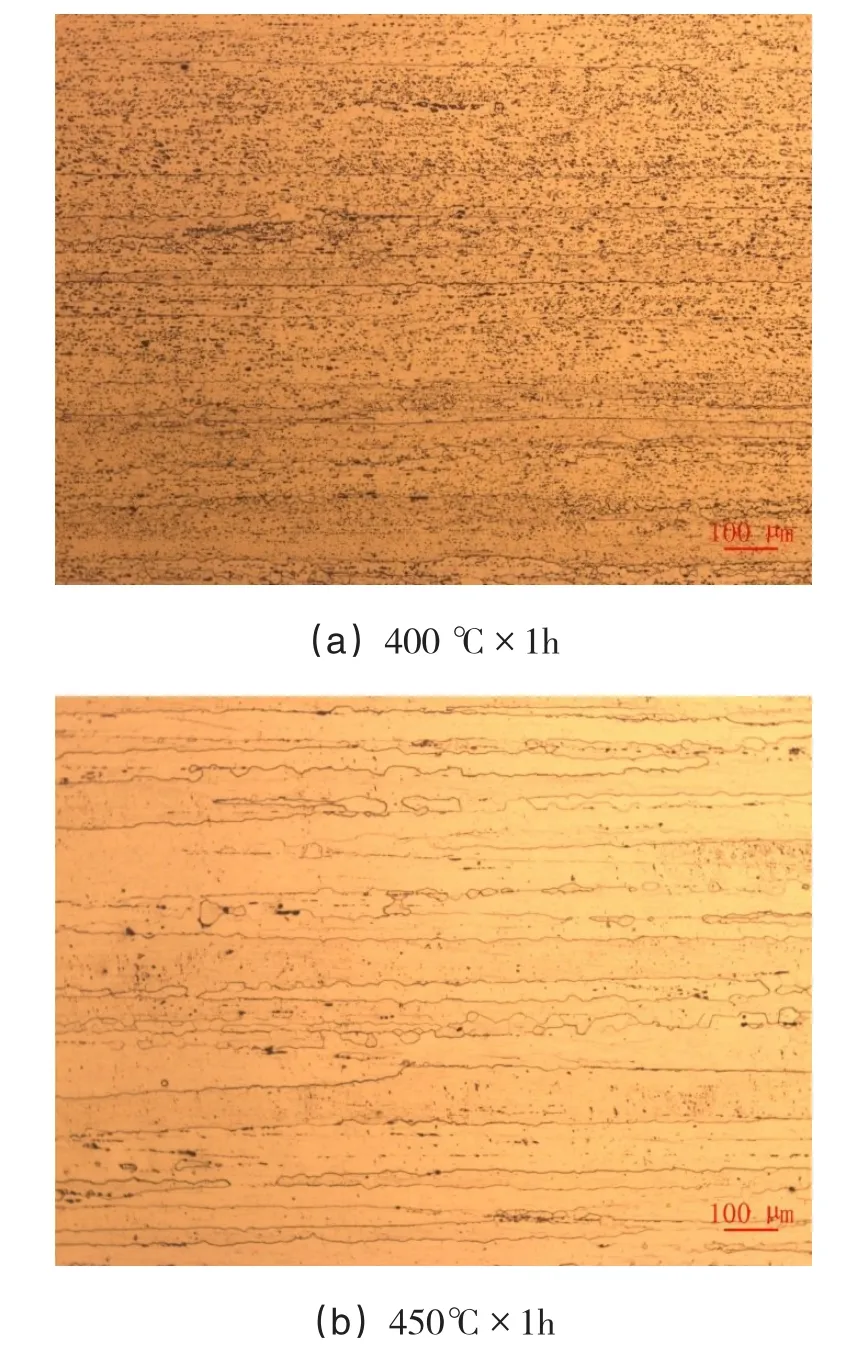

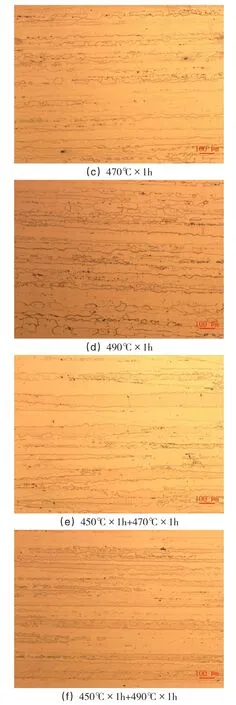

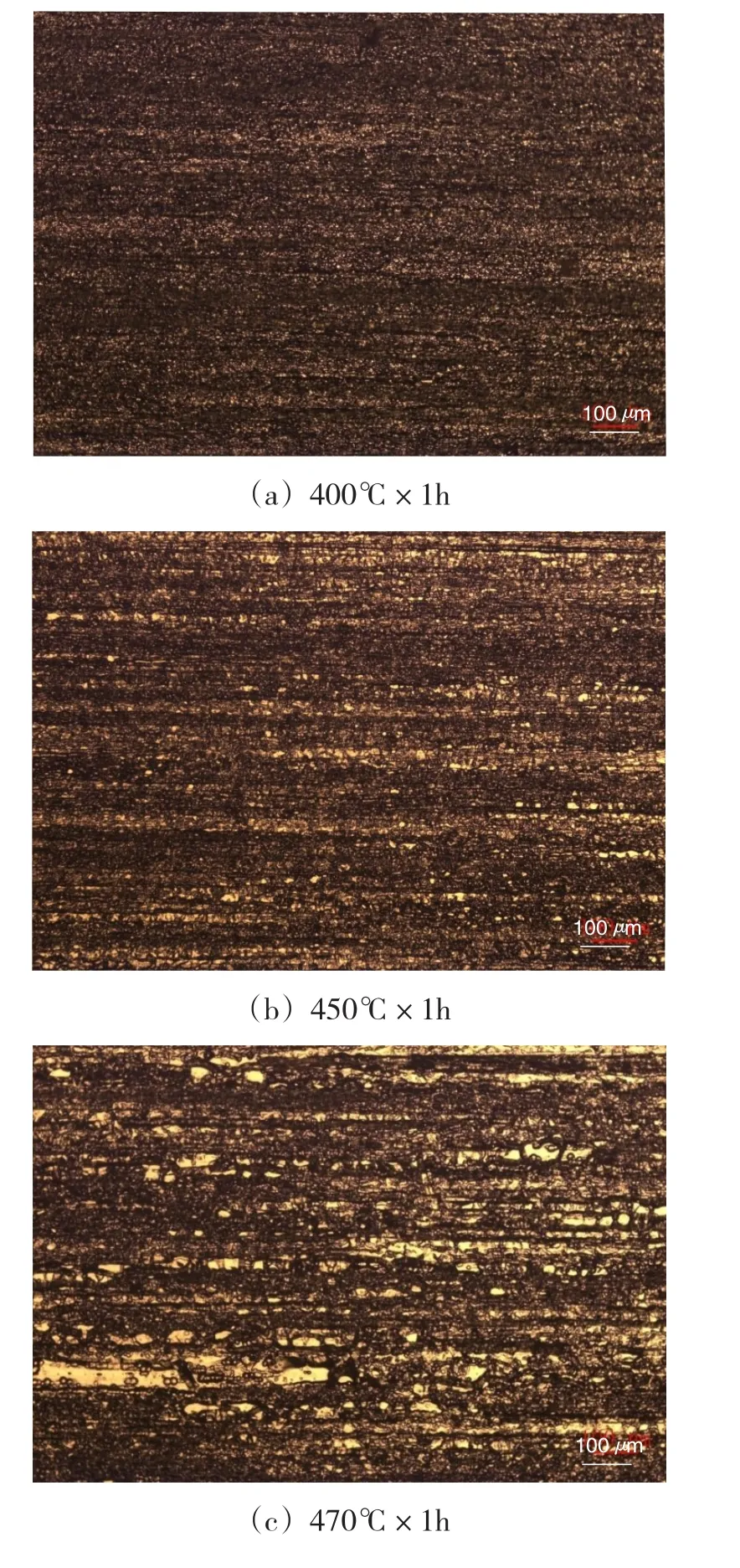

图1为合金经不同固溶制度处理,淬火态和120℃×24 h时效态电导率变化趋势。图2为时效态试样的Keller试剂腐蚀显微组织。由图可知,低温固溶(<400℃)时,与挤压态相比,合金电导率升高。这主要是由于固溶温度较低时,合金元素的溶解量很少,如图2(a)所示。400℃固溶时,仍然有大量的第二相未溶解。此时,合金主要发生回复,消耗大量形变储能,空位浓度和位错密度降低,因此电导率增加。高温固溶(>400℃)时,合金元素大量溶解,基体晶格畸变严重,电导率降低。且随着固溶温度升高,第二相溶解越多,合金固溶程度越大,基体晶格畸变越严重,电导率越低。

选取其中400℃、450℃、470℃和490℃的组织进行对比。由图可知,400℃固溶时,合金中仍然有大量的第二相粒子没有溶解,基体组织为纤维状变形组织。固溶温度在450℃时(图2(b)),仍有部分未溶粒子存在,基体组织仍为纤维状变形组织,再结晶程度低;470℃固溶时(图2(c)),大部分第二相粒子已溶解,再结晶程度增大。到490℃固溶时(图2(d)),粒子基本全部溶解,仅剩大块未溶相,再结晶严重。

图1 固溶温度对合金淬火态和时效态电导率的影响

图2 合金固溶时效后经Keller试剂腐蚀的显微组织

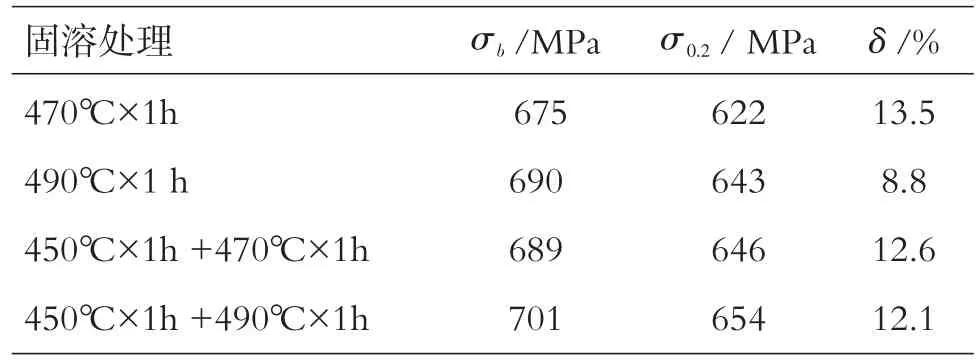

为更好地区分合金的再结晶组织,采用Graff Sargent试剂腐蚀试样,如图3所示。其中白色区域为再结晶组织,黑色区域为未再结晶组织。这是由于Graff Sargent试剂优先腐蚀晶界和亚晶界,未再结晶部分由于有大量亚结构被腐蚀而呈黑色。由图可以看出,400℃固溶处理,合金显微组织完全呈黑色,即几乎全部为未再结晶区域,再结晶程度很低。450℃固溶处理,有少量的再结晶组织,再结晶程度仍然较小。随着固溶温度的升高,白色部分增多,再结晶程度增大。至490℃固溶时,再结晶已经非常严重。

图3 合金固溶时效后经Graff Sargent试剂腐蚀的显微组织

综合上述分析,单级固溶处理,随着固溶温度的升高,第二相溶解越完全,合金固溶体的过饱和程度越高,但同时再结晶也越严重。只有获得较高的过饱和程度,同时较小的再结晶程度的显微组织,才能使合金具有良好的力学性能。为平衡固溶体过饱和程度与再结晶程度之间的矛盾,本文采用分级固溶处理。

2.2 分级固溶与单级固溶处理合金组织与性能对比

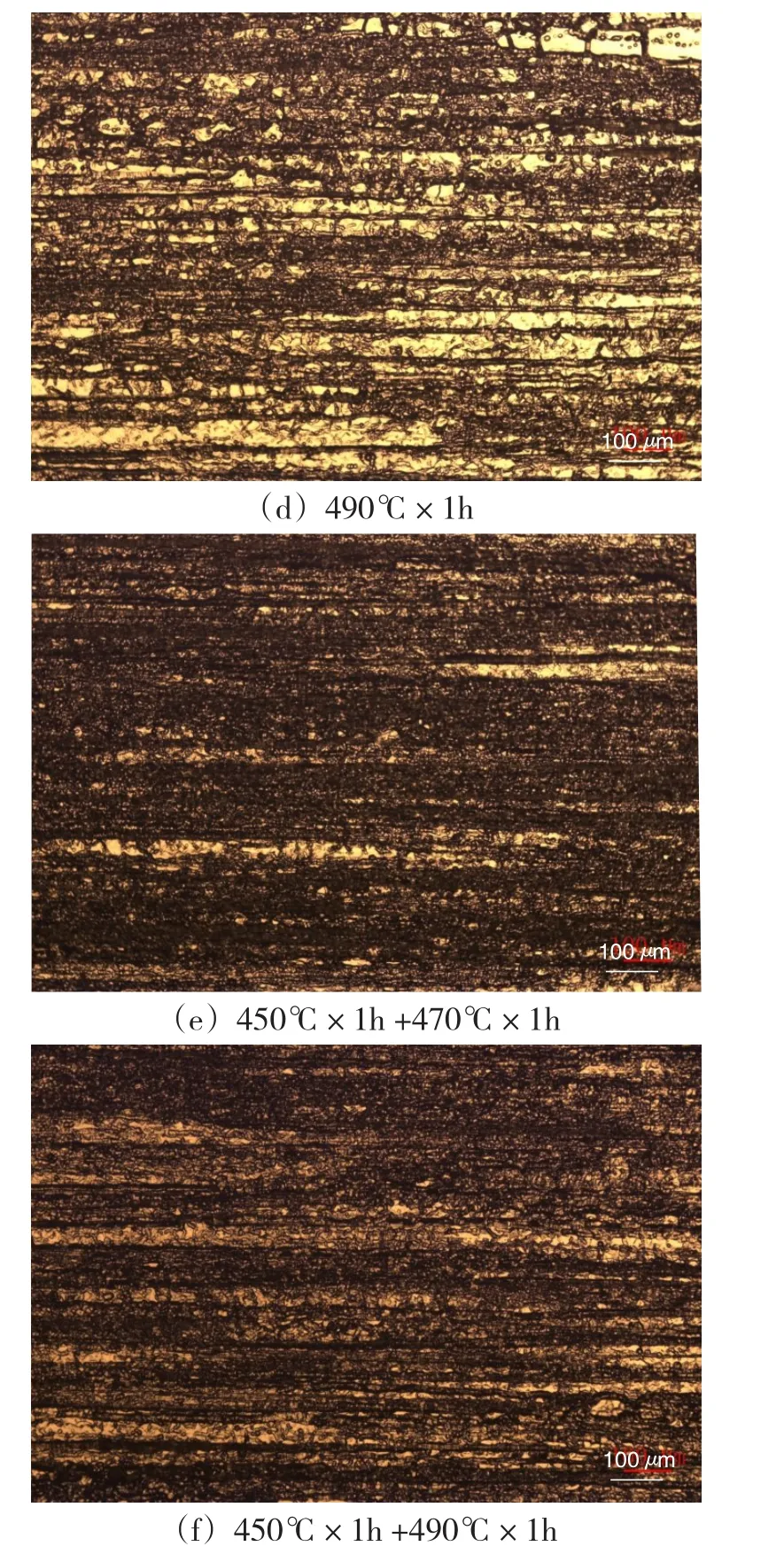

表2是合金经单级固溶和双级固溶处理后,120℃×24 h时效后的力学性能测试结果。由表可知,490℃×1 h固溶处理后,合金抗拉强度和屈服强度均高于470℃×1 h,但延伸率却显著减低。而双级固溶处理,在提高合金抗拉强度和屈服强度的同时,仍保持较高的延伸率。升高双级固溶处理第二级固溶温度,合金可获得更高的强度,而延伸率基本保持不变。这主要是由于更高温度的固溶可进一步促进高熔点的初生相的溶解。

表2 合金不同固溶处理后经120℃×24 h时效的力学性能

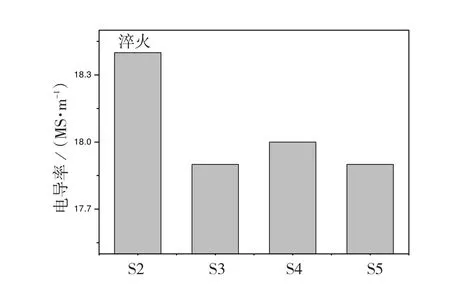

图4为合金不同固溶处理制度下淬火态的电导率,由电导率可以判定固溶处理时铝合金固溶体的过饱和程度[7]。由图可知,双级固溶处理后,合金淬火态的电导率与490℃×1 h固溶处理相近,可认为双级固溶处理后合金的过饱和程度接近于490℃×1 h。由金相显微组织分析可知,双级固溶处理后残余第二相粒子数量与490℃×1 h相近,见图2(d)和图2(e),但合金的再结晶程度明显小于490℃×1 h,见图3(d)和图3(e)。

图4 合金不同固溶处理制度下淬火态的电导率

为更直观地比较固溶处理对合金再结晶程度的影响,对不同固溶处理的样品中大量区域进行分析统计出再结晶分数,结果如图5所示。由图可知,单级固溶处理时,随着固溶温度的升高,合金再结晶分数明显增加,再结晶严重,这与Sargent腐蚀的金相组织分析结果一致。与470℃×1h单级固溶处理相比,450℃×1h+470℃×1h,450℃×1h+ 490℃×1h双级固溶处理后,再结晶程度显著减低,仅与450℃×1h相近。表明,分级固溶处理即使在较高温度固溶,仍然可以保持合金较低的再结晶程度。

图5 不同固溶处理制度合金时效态再结晶分数统计

3 讨论

Al-Zn-Mg-Cu系铝合金主要通过时效析出而强化,即高温固溶后淬火形成的过饱和固溶体,在时效过程中分解产生析出相,阻碍位错运动。

固溶处理过程中,一方面,溶质原子溶入基体,产生晶格畸变,基体点阵电子散射源的数量和密度增加,传导电子被散射的程度增大,平均自由程减小,导致电阻率的升高,电导率的降低。另一方面,固溶过程中发生回复与再结晶,空位浓度和位错密度降低,电阻率降低,电导率升高。研究表明,空位浓度和位错密度对电导率的影响远远小于固溶体中合金元素浓度的影响。因此,由淬火态合金电导率的变化可间接反映固溶体过饱和程度的变化[8]。

双级固溶450℃×1h+470℃×1h后,电导率低于单级固溶470℃×1h,与490℃×1h固溶处理后相当,表明合金固溶体的过饱和程度与490℃×1h相近。但同时再结晶程度却低于470℃×1h,表明双级固溶处理在控制再结晶程度的情况下,提高了合金的过饱和程度,从而提高合金强度。进一步提高第二级固溶温度至490℃,合金淬火态电导率略有降低,表明高温(490℃)固溶处理可进一步促进粗大共晶相的溶解[9],因而合金时效后强度进一步提高。合金固溶处理过程中,非平衡共晶组织中多相共晶的溶解热力学和动力学条件不同,各相的溶解存在一定的次序。先较低温固溶,低熔点共晶相先溶入Al基体中,使得合金剩余相的共晶温度提高。因此,可以突破单级固溶温度的上限,进行高温固溶处理。

合金固溶过程中发生再结晶是难以避免的。采用低温短时固溶可以减少再结晶发生,但残留的初生相较多,固溶不充分。因此单级固溶很难实现既能充分固溶,又能控制合金组织的目的。而分级固溶可较好地控制再结晶并使初生相溶解充分[10]。

合金固溶时,再结晶晶粒形核后向变形基体中长大。晶界的迁移速度V可表示为:

式中:F为驱动力;PD为变形储能;PZ为粒子(Zener Drag效应)的阻碍作用;PSCL为溶质原子(Solute Drag效应)的阻碍作用;M为晶界迁移率;M0为常数;Q为激活能;R为气体常数;T为绝对温度。M与晶界类型、溶质原子浓度和温度等因素有关。增加溶质原子浓度和降低温度可大大减小晶界迁移率。因此为了减小再结晶,可减小驱动力(F)或者晶界迁移率(M)。

回复与再结晶是相互竞争的过程,两者的驱动力均为形变储能,一旦合金发生大量回复,变形储能大量减少时,再结晶发生被延缓[11]。这种效应低温处理时更明显,因为回复的激活能比再结晶更低。分级固溶处理过程中,合金先在低温固溶(450℃),使变形组织充分回复,位错密度降低,再结晶驱动力PD降低;同时低熔点、尺寸较小的初生相先溶解,基体溶质原子浓度增加,从而降低晶界迁移率(M)。因此,当第二级固溶温度提高至470℃时,再结晶进行缓慢,再结晶分数很低(见图5)。进一步升高第二级固溶温度至490℃时,高熔点、尺寸较大的初生相溶解,而再结晶变化不大。

4 结论

(1)单级固溶处理,随固溶温度的升高,合金的过饱和程度提高,但再结晶现象也更严重。

(2)分级固溶处理可在控制再结晶程度较小的情况下,提高合金固溶体的过饱和度。

(3)450℃×1h+490℃×1h双级固溶处理,120℃×24h时效后,合金力学性能σb、σ0.2、和δ分别为701MPa、656MPa和12.6%。与单级固溶处理相比,保持较高的延伸率的同时,合金抗拉强度和屈服强度显著提高。

[1]张钰.浅谈Al-Zn-Mg系合金[J].铝加工,2014,(2):49-53

[2]Chen Kanghua,Liu Hongwei,Zhang Zhou,et al.The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments [J].Journal ofMaterials Processing Technology,2003,142: 190-196

[3]雷金琴,王海彬,白朴存,等.喷射沉积AlZn11Mg2Cu1合金的固溶处理制度研究[J].铝加工,2015,(4):49-53

[4]张新明,黄振宝,刘胜胆,等.双级固溶处理对7A55铝合金组织与力学性能的影响[J].中国有色金属学报,2006,16(9):1527-1533

[5]罗杰,张华,陶志民,等.铝合金厚板在辊底炉上双级固溶工艺的研究[J].铝加工,2016(5):13-18

[6]Robson JD,Prangnell PB.Predicting the recrystallized volume fraction in AA7050 hot rolled plate[J].Materials Scienceand Technology,2002,18(6):607-619

[7]宁爱林,将寿山,彭北山.铝合金的力学性能及其电导率[J].轻金属,2005(6):34-36

[8]丁小理,高森田.电导率与铝合金挤压制程稳定性的研究[J].铝加工,2016(2):45-49

[9]刘红卫,陈康华.强化固溶对7075铝合金组织与性能的影响[J].金属热处理,2009(9):16-20

[10]田永红.7055工业型材的组织性能与热处理制度之间的关系探讨[J].铝加工,2013(2):16-20

[11]李松瑞,周善初,田荣璋.金属热处理[M].长沙:中南大学出版社,2003

Effectof Solution Treatmenton M icrostructureof Al-Zn-M g-Cu Alloy

XIAO Yan-ping,WAN Li,LIChuang,JIANG Chun-li,XU Xu-da

(Guangdong Fenglv Alum inum Co.,Ltd.,Foshan 528133,China)

The effectof solution treatmentonm icrostructure and property of Al-Zn-Mg-Cu alloy wasinvestigated bymeansofop⁃ticalm icroscopy,tensile test and electrical conductivitymeasurement.The resultsshowed that higher solution temperature(450℃~500℃)led tomore dissolution of the second phase but larger fraction of re-crystallization and coarse grain size.

Al-Zn-M g-Cu alloy;solution treatment;m icrostructure;mechanicalproperties

TG146.21,TG166.3

:A

:1005-4898(2017)04-0010-06

10.3969/j.issn.1005-4898.2017.04.03

肖艳苹(1985-),女,湖南郴州人,硕士。

2017-02-20