基于稳定性分析的起落架型腔加工参数优化*

2017-09-08李志栋唐小卫徐嘉伟

李志栋, 唐小卫, 张 成,张 帆, 徐嘉伟,闫 蓉

(1.中航飞机股份有限公司 长沙起落架分公司,长沙 410200;2.华中科技大学 国家数控系统工程技术研究中心,武汉 430074)

基于稳定性分析的起落架型腔加工参数优化*

李志栋1, 唐小卫2, 张 成1,张 帆1, 徐嘉伟2,闫 蓉2

(1.中航飞机股份有限公司 长沙起落架分公司,长沙 410200;2.华中科技大学 国家数控系统工程技术研究中心,武汉 430074)

颤振是影响加工效率的重要因素,文章针对型腔加工中刀具端的动态特性,研究了稳定性加工边界预测,进而得到稳定加工的优化参数,实现加工效率的提高。针对型腔加工中刀具端的多阶模态动态特性,建立了模态坐标下的考虑多阶模态的稳定性预测模型。考虑型腔环切加工过程中的不同刀具轨迹方向,利用稳定性预测模型对不同方向上的轨迹进行了稳定加工边界预测,计算得到了相应的稳定性lobe图。根据稳定性lobe图,分析了经验加工参数的合理性,并给出了利用稳定性加工边界优化的加工参数,提高了型腔的加工效率。

型腔加工;稳定性分析;参数优化

0 引言

起落架是飞机用于起飞降落或地面滑行时的关键部件,支撑着整个飞机的载荷,在工作中承担着飞机降落或滑行时产生的巨大载荷[1]。鉴于起落架在承载方面以及疲劳方面的高要求,其通常采用超高强度钢300M的整体锻件结构[2]。型腔是起落架上的重要特征,具有较大的材料去除量,对起落架的整体加工效率有着重要的影响[3]。型腔由于其特殊结构特征,为避免干涉,加工刀具一般悬伸较长,从而导致加工工艺系统弱刚性。此外,300M钢的高硬度会在加工中产生较大的切屑力。因此型腔的加工中,极易发生颤振现象,恶化工件的加工表面,加快刀具的磨损。为确定稳定的加工参数,企业通常采用试切法及经验,通过不断的调整加工参数、观察加工现象来得到较为合适的加工参数,加工参数的选择缺乏理论指导,参数的选择较为保守,不能充分发挥机床的加工性能和提高加工效率。此外,颤振在线监测[4]和主动抗振技术[5]也是避免加工颤振的有效方法,但是都需要额外购买和安装设备,成本较高。为此,本文通过建立起落架型腔加工的动力学模型,对型腔的加工稳定性进行分析,预测得到稳定性加工区域的加工参数,从理论上指导加工参数优选,提高加工效率。

国内外学者对加工过程中的颤振进行过大量的理论研究,Altintas和Budak[6]对铣削过程中的稳定性进行了分析,并计算出了主轴转速和轴向切深的稳定性lobe图。Yan等[7]针对起落架外筒圆柱面的车铣复合特性,建立了考虑变切深变切厚的稳定性预测模型。曹力等[8]根据切削稳定性颤振机理及切削稳定域仿真技术研究了影响切削稳定性的因素,并对稳定性叶瓣图进行了优化。郝洪艳等[9]将稳定性预测模型引入到铣削工艺参数优化中,构建了以铣削速度、进给量和轴向切深为变量,以最大生产率为优化目标的工艺优化模型。这些研究都从理论上对铣削加工稳定性进行了研究,但是起落架型腔加工需要针对其具体工况建立相应的稳定性预测模型。以本文的研究对象为例,首先型腔加工的刀具端具有多阶模态,其次型腔采用环切方式进行加工,其刀轨具有多个方向,且与稳定性模型的坐标存在偏角。本文根据起落架型腔加工特征,针对不同的加工轨迹方向,建立了模态坐标下的考虑刀具端多阶模态的稳定性预测模型,预测各个加工轨迹方向上的稳定性边界,实现型腔的加工参数(转速和切深)优化,提高加工效率。

1 型腔加工的刀具端动态特性测试与分析

图1所示为加工起落架型腔的刀具的模态锤击测试得到的频响函数,刀具参数见表 1。刀具悬伸为110mm。从频响函数中可以看到其频响函数的最大动柔度为10-7,其最小动刚度为107量级。且从频响函数可以看到刀具端有多阶模态。

图1 型腔加工刀具端模态测试的频响函数

表1 刀具参数

为了进行型腔加工稳定性分析,需要根据频响函数辨识出刀具端的各阶模态参数。利用模态拟合算法拟合出刀具端在x方向和y方向上的模态参数,如表2所示。

表2 刀具端模态参数

2 加工稳定性预测模型

从图 1中的频响函数可以看到,刀具端具有多阶模态,因此需要建立多阶模态下的稳定性预测模型。图 2所示为铣削加工多阶模态动力学模型,从图中可以看到,动力学模型具有x和y方向上的自由度,且在x和y向自由度上分别具有n阶模态。

图2 铣削加工多阶模态动力学模型

根据结构动力学多自由度系统振动理论[10],可以得到如下动力学方程:

(1)

式(1)中的Mi,Ci和Ki(i=x,y)为结构质量、阻尼和刚度矩阵,扩展后的表达式为:

(2)

式(1)中的X(t)和Y(t)为位移向量,表示图 2中每个质量块的位移,其表达式为:

(3)

式(1)中的Fx(t)和Fy(t)为力向量,表示图 2中每个质量块所受的力。由于第一个质量块代表着刀具端,因此其上面作用有刀具端的切削力,而其他质量块的受力均为0。因此力向量Fx(t)和Fy(t)可以表示为:

(4)

式(3)中的位移向量可以表示成模态坐标下的形式:

(5)

将式(5)代入式(1)中进行模态坐标变换,并利用振型的正交性特征[11],可以得到模态坐标下的铣削加工动力学方程:

(6)

其中,I为单位矩阵,T为刀齿周期,由于稳定性计算只考虑动态切削力,因此这里用当前刀齿和上一周期刀齿位移差q(t)-q(t-T)来表示动态切削力。矩阵C、K、A和B的表达式为:

(7)

对式(6)利用改进全离散法进行求解[12], 计算出稳定性方程在铣刀单齿周期内的状态转移矩阵Φ,根据Floquet理论,系统的稳定性由传递矩阵的特征值决定,当传递矩阵Φ的所有特征值的模的最大值均小于1时,系统稳定;有任意一个大于1时,系统不稳定;等于1时则处于临界稳定状态。传递矩阵Φ里面包含主轴转速和极限切深,扫描出传递矩阵Φ的所有特征值的模为1时所对应的主轴转速和轴向切深,即可绘出稳定性lobe图。

3 型腔加工参数优化

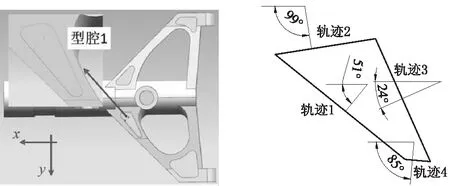

起落架的型腔通常采用环切的加工方式进行,因此其加工轨迹和型腔的形状有关。图 2中的铣削稳定性模型中,刀具的进给方向是刀具端模态测试的x方向,而在型腔加工中,由于采用的环切方式,刀具进给方向会和刀具端模态测试的xy坐标具有一定的夹角,因此需要对型腔环切的每一条轨迹进行加工稳定性分析。

图3所示为某型号起落架的型腔加工刀具轨迹,刀具为D20R5的环形刀,即表 1中的刀具。从图中可以看到,其加工轨迹主要有四个方向,图中给出了四个方向的轨迹和x轴的夹角。在进行稳定性建模的时候,需要考虑夹角的影响,对四条轨迹分别进行稳定性边界预测。传统经验加工参数如下:铣削方式为逆铣、切宽ae为5mm、每齿进给量fz为0.1mm、主轴转速n为2400 rpm、轴向切深app为0.5 mm。这里通过稳定性lobe图对主轴转速和轴向切深进行优化。

图3 型腔的加工轨迹

图4所示为利用表 2中刀具端的模态参数及第2节中的稳定性预测模型,计算出的型腔环切加工时四个方向上的轨迹的稳定性lobe图。稳定lobe图的横坐标为主轴转速,纵坐标为轴向切深,在稳定性边界(图中黑色的线条)以下区域的加工参数是稳定加工参数,边界之上区域(绿色区域)的加工参数会导致颤振的发生。传统经验加工参数中的主轴转速和轴向切深为lobe图中的A点所示。四个方向上的轨迹采用同样的主轴转速和轴向切深,传统的经验加工参数为主轴转速n=2800 rpm,切深app=1.5 mm。从稳定性lobe图上可以看到传统的加工参数远远低于稳定性边界,在理论上属于比较保守的加工参数,不能充分发挥机床的加工性能。因此,通过稳定性lobe图的计算,我们可以从理论上知道加工稳定性区域,从而更好的实现加工参数优化,提高加工效率。从四个轨迹方向上的稳定性边界可以看到,当轴向切深app小于4 mm时,都可以实现稳定加工。如果仅从颤振来考虑,轴向切深app可以从1.5mm优化到4mm。但是在实际加工过程中,还需要考虑刀具磨损及机床功率的影响,结合中航起落架公司在刀具磨损方面的经验,轴向切深app可取为2mm。优化前和优化后的加工参数见表 3。

图4 型腔加工不同偏移量轨迹下的稳定性lobe图

表3 型腔加工参数优化

4 总结

颤振是制约起落架型腔加工效率提高的重要因素。为了提高加工效率,需要针对型腔加工的特征,建立稳定性预测模型来优化加工参数。本文对起落架型腔加工的刀具端进行模态锤击测试,得到其多阶模态特性。此外,起落架型腔多采用环切加工方式,刀轨方向多样。为此,本文建立了不同加工轨迹方向上的考虑刀具端多阶模态的稳定性预测模型,通过稳定性lobe图分析,得到稳定性加工的边界。对比分析理论稳定加工参数和传统的经验加工参数,可以看到传统的加工参数还有较大的提升空间。结合理论预测结果及刀具磨损、机床功率情况,给出了优化后的加工参数。通过加工参数优化,提高加工效率33%。

[1] 张培培. 起落架数控加工铣削用量优化研究[D]. 西安:西北工业大学, 2007.

[2] 宋春艳. 300M飞机起落架外筒锻件生产过程中关键技术研究[D]. 秦皇岛:燕山大学, 2014.

[3] 李志栋. 航空飞机起落架产品典型深孔型腔的加工[J]. 航空制造技术,2010 (5): 75-80.

[4] H Liu, Q Chen, B Li, et al. On-line chatter detection using servo motor current signal in turning[J]. Science in China Series E: Technological Sciences, 2011 (54): 3119-3129.[5] H Jiang, X Long, G Meng. Active vibration control for milling processes[J]. Proceedings of the ASME 2010 International Mechanical Engineering Congress & Exposition, 2010,213(5): 660-670.

[6] Y Altintas, E Budak. Analytical Prediction of Stability Lobes in Milling[J]. Annals of the ClRP, 1995,44(1): 357-362.

[7] Rong Yan,Tang Xiaowei,Peng Fangyu,et al. The effect of variable cutting depth and thickness on milling stability for orthogonal turn-milling[J]. International Journal of Advanced Manufacturing Technology, 2016,82(1): 765-777.[8] 曹力, 钟建琳. 基于稳定域仿真的切削稳定性预测研究[J]. 组合机床与自动化加工技术, 2016 (1): 105-111.

[9] 郝洪艳,汤文成,王保升. 基于铣削力与稳定性预测的铣削工艺参数优化[J]. 组合机床与自动化加工技术, 2013 (10): 43-49.

[10] 张亚辉, 林家浩. 结构动力学基础[M]. 大连:大连理工大学出版社, 2007.

[11] Yusuf Altintas. 数控技术与制造自动化[M]. 罗雪科,译. 1版. 北京: 化学工业出版社, 2002.

[12] X Tang, F Peng, R Yan, et al. Accurate and efficient prediction of milling stability with updated full-discretization method[J].The International Journal of Advanced Manufacturing Technology, 2016.

(编辑 李秀敏)

Machining Parameters Optimization for Cavity of Landing Gear Based on Stability Analysis

LI Zhi-dong1, TANG Xiao-wei2, ZHANG Cheng1, ZHANG Fan1, XU Jia-wei2, YAN Rong2

(1.AVIC Landing Gear Changsha Division, Changsha 410200, China;2.National Numerical Control System Engineering Research Center, Huazhong University of Science and Technology, Wuhan 430074, China)

Chatter is an important factor influencing the machining efficiency. For the dynamic behavior of tool end in cavity milling, this paper investigates the stability boundary prediction, and obtains the optimized parameters with stability milling to improve the machining efficiency. According to the dynamic behavior of the tool used in cavity processing, the milling stability prediction model considering multiple modes is established. Considering the different direction of the tool path in cavity contour-parallel machining, the stability machining boundary is predicted by using the stability prediction model for different direction of the tool path, and the stability lobe diagrams are obtained. According to the stability lobe diagrams, the empirical machining parameters are analyzed, and the optimized parameters are given and improved the machining efficiency of cavity.

cavity machining; stability analysis; parameters optimization

1001-2265(2017)08-0105-03

10.13462/j.cnki.mmtamt.2017.08.026

2016-10-17;

2016-11-22

国家自然科学基金(51275189);湖北省重大科技创新计划项目(2013AAA008)

李志栋(1976—),男,甘肃白银人,中航飞机股份有限公司长沙起落架分公司工程师,研究方向为起落架的加工工艺,(E-mail) avic_hust@126.com;通讯作者:唐小卫(1985—),男,湖北荆门人,华中科技大学博士研究生,研究方向为多轴加工动力学,(E-mail) txwysxf@126.com。

TH162;TG65

A