风电机组用高强度紧固件扭矩系数的实测分析

2017-09-07赵少伟王洪波袁坚卢晟杨少华

文 | 赵少伟,王洪波,袁坚,卢晟,杨少华

风电机组用高强度紧固件扭矩系数的实测分析

文 | 赵少伟,王洪波,袁坚,卢晟,杨少华

高强度紧固件作为风电机组结构连接的关键部件,其连接的可靠性直接关系到风电机组的运行安全。扭矩法作为高强度紧固件装配的关键工艺方法,其利用扭矩值与预紧力的线性关系,通过直接控制扭矩值来实现螺栓预紧,操作方法简单、应用广泛。但是,由于紧固扭矩的90%左右被螺纹和支撑面的摩擦扭矩所消耗,因此,离散度大,拧紧系数一般在1.4-3之间。其中,扭矩系数K是直接反映螺栓拧紧过程中的扭矩与轴力之间的系数,其离散度直接影响拧紧效果。

风电机组用高强度紧固件的扭矩系数评价标准是根据GB/T1231-2006《钢结构用高强度大六角螺栓、大六角螺母、垫圈技术条件》的要求,按批抽取8套,8套的平均扭矩系数及标准偏差符合规定范围。按照国内使用MoS2情况,如果螺栓表面及垫圈的作用面上都均匀地涂上MoS2,扭矩系数的实测值范围一般在0.080-0.13,标准偏差≤0.010。一般地,各主机厂的标准偏差值≤0.010,平均扭矩系数是根据不同的紧固工艺设定的。

但在施工过程中,扭矩系数K受到诸如紧固件表面涂层、润滑剂型号、涂抹方式、连接结构、紧固次数等不同施工工艺的影响,因此,为了精确控制扭矩系数及评价各影响因素,本文采用试验设计以模拟并试验测量不同施工工艺对扭矩系数的影响,为风电紧固件扭矩系数设定提供参考。

本文所述试验是采用CSZ-1500AS高强螺栓扭矩系数试验机,该机采取伺服电机驱动,精密行星传动,PC闭环控制,通过高精度力值、扭矩传感器和旋转编码器等测得螺栓轴力、扭矩以及转角,可自动采集、记录、处理试验数据,实时显示试验曲线。试验用紧固件性能等级均为10.9级,表面达克罗处理。

不同的涂抹方式对扭矩系数的影响

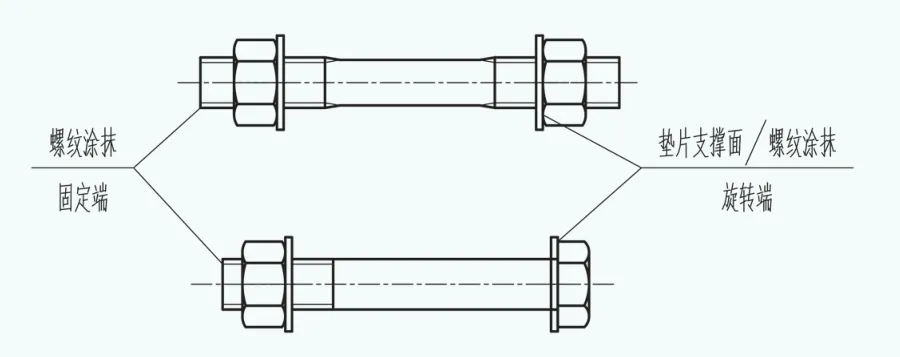

目前,风电用高强度紧固件的涂抹方式有全涂抹和半涂抹两种方式。半涂抹是指润滑剂搅拌均匀后,用刷子仅在螺纹部位均匀涂抹润滑剂;全涂抹是指润滑剂搅拌均匀后,用刷子在螺纹部位及垫片支撑面均匀涂抹润滑剂。如图1所示。

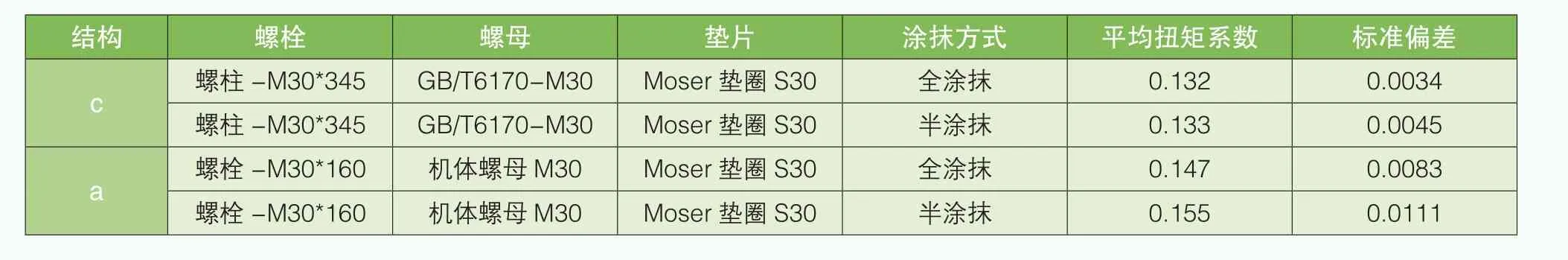

因此,本试验对比了相同批次紧固件、不同涂抹方式对扭矩系数的影响。M20、M30、M36双头螺柱、六角头螺栓分别采用全涂抹、半涂抹方式检测,试验结果见表1。

图1 涂抹方式示意图

表1 全涂抹/半涂抹方式的实测值

由上述3组对比试验结果可知,采用半涂抹方式测得的扭矩系数、标准偏差较全涂抹方式均偏大,且有2组标准偏差超差。可见,全涂抹方式更利于扭矩系数的稳定,因此,采用力矩法紧固时,推荐使用全涂抹方式,以利于保证螺栓组预紧力的较低离散度。

不同的润滑剂对扭矩系数的影响

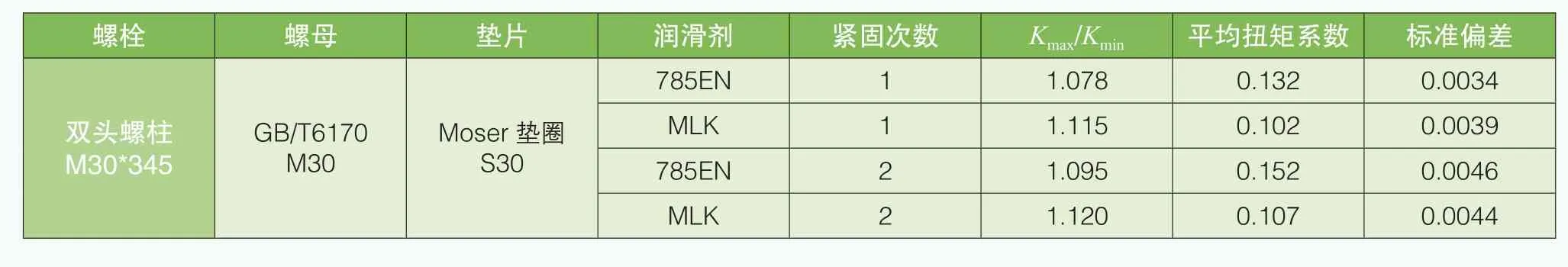

润滑剂是在螺栓装配中应用到螺纹或其他接触面的化学品。润滑剂不仅仅在螺栓安装过程中起到润滑作用,在螺栓的装配、使用和拆卸过程中都起到重要的作用。目前,风电行业用润滑剂主要品牌有MOLYKOTE G-Rapid Plus、ANTI SEIZE PASTE、785EN、MoS2等,种类繁多。为了验证润滑剂的影响,结合生产实际,采用相同批次的紧固件、全涂抹方式对MOLYKOTE G-Rapid Plus(简称MLK)、785EN两种润滑剂进行实测分析,施拧两次的试验结果如下:

从平均扭矩系数来看,785EN较MLK的平均扭矩系数偏大,且785EN对紧固次数较敏感,多次紧固影响较大。从标准偏差来看,两种润滑剂采用全涂抹均能满足标准偏差≤0.01的要求;从Kmax/Kmin来看,MLK润滑剂的比值较785EN偏大,其主要原因是由于785EN较MLK的平均扭矩系数偏大,在相同浮动范围或标准差时,其表现出相对变化量较小。可见,使用不同的润滑剂对扭矩系数存在明显的差异性,因此,选择或更换润滑剂应充分考虑对K值的影响。

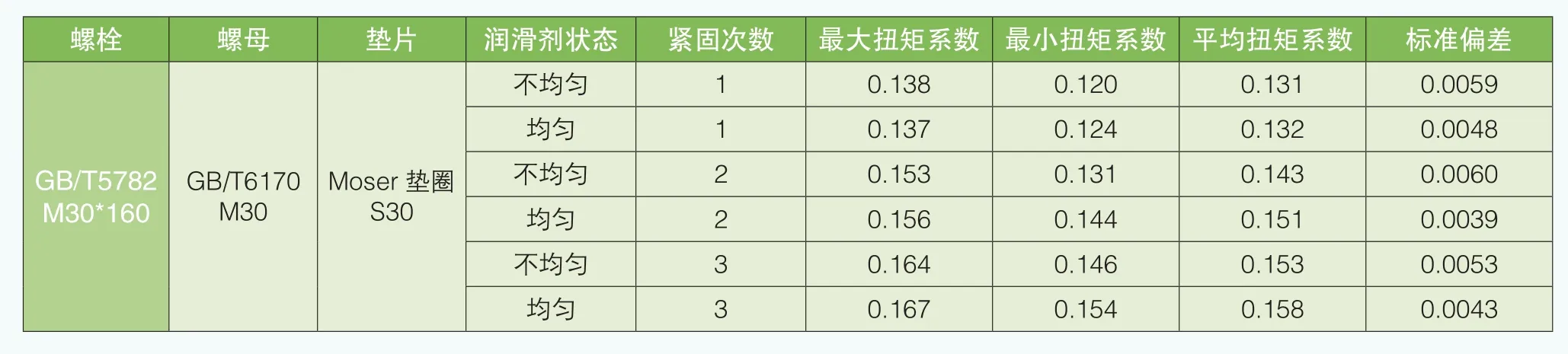

润滑剂搅拌不均匀对扭矩系数的影响

为评价因施工不规范造成的扭矩系数影响,特将润滑脂搅拌不均匀模拟施工情景。因罐装润滑脂长时间存放,出现油、脂分离的现象,如直接打开、未经均匀搅拌就使用,测试结果如表3所示。

由试验数据可知,785EN润滑脂搅拌不均匀虽使得扭矩系数略小,且离散度较大,但满足扭矩系数要求。但是,为降低扭矩系数离散度,仍要求搅拌均匀后涂抹。

不同连接结构对扭矩系数的影响

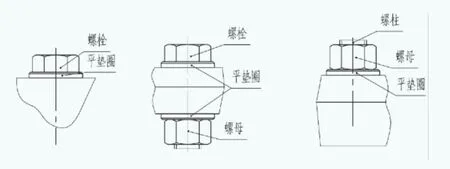

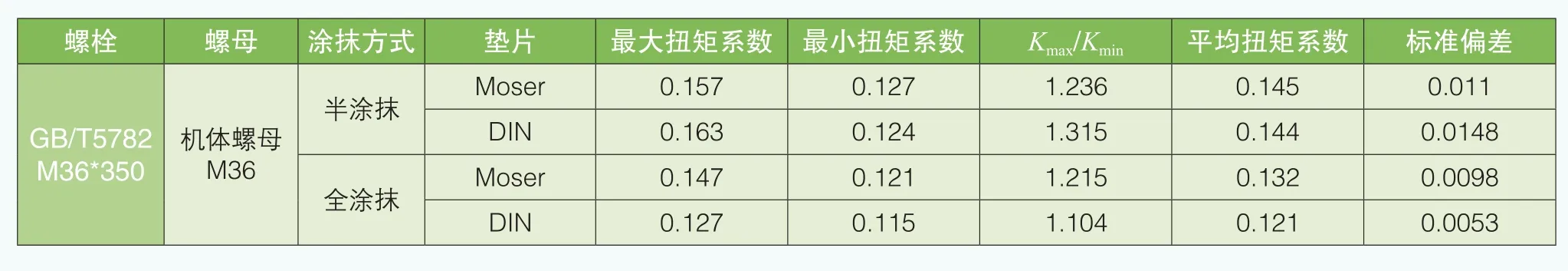

风电机组高强度螺栓连接结构形式主要有3种(图2):螺钉连接a(由螺栓、垫片、机体内螺纹组成)、螺栓连接b(由螺栓、垫片、螺母组成)、螺柱连接c(由螺柱、垫片、机体内螺纹组成)。根据施拧部位的不同,可将力矩法紧固方式分为螺母侧或螺栓头侧紧固两种。拧紧力矩主要消耗在旋转支撑面摩擦、螺纹摩擦、预紧力处,因此,对于螺栓连接b和螺柱连接c采用拧紧螺母侧紧固法时,可认为其扭矩系数的影响因素相同,均是支撑面(螺母与垫片)、螺纹摩擦、预紧力。因此,将风电机组常用的三种结构简化成螺钉连接a和螺栓连接c两组连接方式,进行拧紧系数对比试验,结果见表4。

表2 MLK与785EN润滑剂的实测值

表3 润滑剂搅拌不均匀的实测值

通过试验对比分析,不同连接结构存在差异,采用螺钉连接结构a较螺栓连接b、螺柱连接c的扭矩系数偏大且离散。半涂抹方式时,还存在标准偏差超差现象。因螺钉连接是螺栓与机体内螺纹连接,在材料上、加工工艺上二者均存在差异,同时,因在模拟机体内螺纹时需要从风电机组其他部件处取材加工成机体螺母,很难及时有效地对螺栓与机体内螺纹进行配套的扭矩系数检测,因此,笔者认为,采用螺栓连接、螺柱连接的标准件连接结构更利于扭矩系数的控制。

图2 螺栓连接常见结构图

不同垫片类型对扭矩系数的影响

风电机组用垫片存在高强度平垫片(DIN6916)与Moser垫片两种类型,在成本上后者是前者的7倍,因此,为降低成本,评估高强度平垫片与Moser垫片可替代性,即采用相同的紧固件对比不同涂抹方式下的扭矩系数差异性。

由表5可知,高强度平垫圈较Moser垫圈在其他条件一致的情况下,扭矩系数范围、标准差等指标参数基本一致,并在全涂抹方式时其扭矩系数表现较好。

不同紧固次数与重复使用对扭矩系数的影响

根据《JG/T5057.4建筑机械与设备高强度紧固件技术条件》,高强度螺栓可重复使用一次。因此,本试验采用相同的紧固件重复施拧。即完成8套试验后重新涂抹润滑剂后,在相同条件下重复施拧。试验结果见表6、图3。

由试验数据可得,扭矩系数均随着紧固次数增加而变大。平均扭矩系数对比,第2次紧固较第1次增加约14.4%,增幅明显;第3次较第2次增加约4.6%,增幅略低。因此,在实际施工中,对于高强度紧固件重复使用时,需适当调整扭矩系数。

表4 螺柱连接与螺钉连接的实测值

表5 不同垫片扭矩系数实测值

表6 扭矩系数与紧固次数实测值

图3 扭矩系数随紧固次数变化图

紧固工具精度与扭矩系数设定关系

根据紧固扭矩T与预紧力F、扭矩系数K的经验公式:

可知,在紧固件规格一定时,为了获得规定范围内的预紧力F,需控制紧固扭矩T和扭矩系数关系。

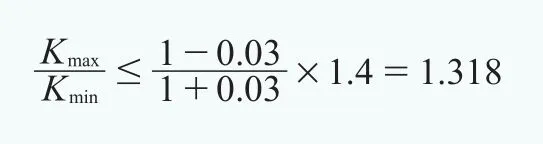

根据GB/T16823.2-1997《螺纹紧固件紧固通则》,考虑紧固工具实施紧固的终止点、紧固扭矩的离散度(±m%,其中m为绝对值)等因素,最大扭矩系数(Kmax)和最小扭矩系数(Kmin)比值应满足的条件,如下:

通常,采用液压扳手紧固M30以上紧固件,其精度为±3%,即输出的紧固扭矩离散度为±3%,因此,m取值为3。

Q为拧紧系数,根据VDI2230标准,液压扳手紧固的拧紧系数范围为1.4-1.6,如取1.4,代入上式计算,可得,

因此,在扭矩系数范围设定时,应结合施工工具的精度与设计要求的螺栓组拧紧系数,校核Kmax/Kmin,使其满足要求。

通过对试验数据分析发现,如仅采用平均扭矩系数和标准偏差两个参数作为评价标准,有出现Kmax/Kmin超限的可能。以某批次塔筒螺栓M42*225的扭矩系数为例,其平均扭矩系数为0.094,满足0.08-0.1的要求,但最大/最小扭矩系数偏差为1.358-1.318,螺栓组紧固时将会出现部分螺栓预紧力超差。

因此,笔者认为,扭矩系数范围不应是扭矩系数平均值的范围,而是要求批次抽样的8套连接副扭矩系数均要保证在要求的扭矩系数范围内,且扭矩系数范围的设定应考虑最大/最小扭矩系数比值。

结语

风电机组用高强度紧固件扭矩系数因不同的涂抹方式、润滑剂、连接结构、紧固次数等施工工况而出现较大变化。精确控制扭矩系数并对其测量指标(平均扭矩系数、标准偏差、最大/最小扭矩系数比值)有效评价,是获得稳定可靠预紧力的关键。本文通过对试验数据分析对比,可以得出以下结论:

(1)全涂抹方式可有效控制标准偏差在0.01范围内;

(2)不同的润滑剂对扭矩系数影响较大,选型使用时,需充分验证;

(3)施工过程要注意润滑剂涂抹均匀;

(4)扭矩系数受紧固次数影响较大,如重复使用,需复核扭矩系数;

(5)在连接结构上,优选螺栓连接或螺柱连接方式,更有利于控制扭矩系数;

(6)在扭矩系数设定时,考虑紧固工具的精度,将Kmax/Kmin作为扭矩系数评价指标之一。

(作者单位:中车株洲电力机车研究所有限公司)