风电机组中的轴电流分析

2017-09-07张富全王伟

文 | 张富全,王伟

风电机组中的轴电流分析

文 | 张富全,王伟

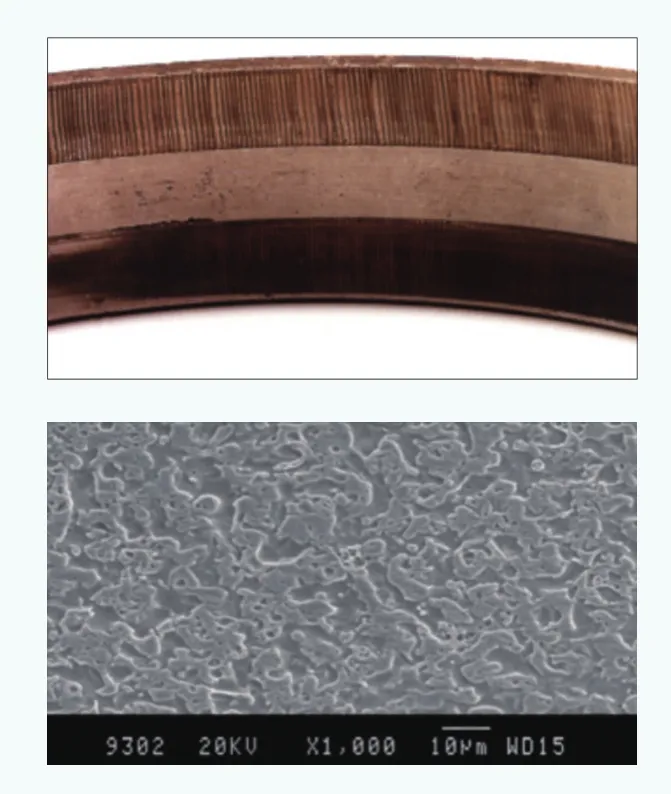

近年来,风力发电的发展方兴未艾,与其他清洁能源共同开启了电力建设的新征程。但风电机组正常运行与否也受到各种因素的制约,特别是由于风电机组长期处于风沙等极端恶劣环境中,运行过程中产生的轴电压给风电机组带来巨大隐患,如不采取有效的抑制或防护措施,必将在轴承与轴瓦等部件产生有害的电流(简称为“轴电流”)。例如,轴电流会导致轴承滚道产生融化性凹点以及凹槽,增加了轴承的摩擦,使轴承的使用年限极大缩短(图1)。在实际风电场中风电机组每年有40%的故障,这其中有20%为轴电流导致的,并且故障率逐年增加,不仅给电网的运行带来不利影响,同时也给工业生产造成严重经济损失。为了减轻影响和损失,开展轴电流的研究显得尤为重要。

轴电流的产生机理与危害

轴电流是风电机组运行中转轴上产生的涡流,当电机在良好运行情况时,发电机的轴承和转轴两者间会有一层油膜,这层油膜起润滑轴承和绝缘的作用,当轴电压比较低的时候,润滑油膜可以起到比较好的绝缘作用。但当轴电压因为电机的故障等原因达到一定值时,尤其在发电机刚刚启动时,转轴与轴承两者之间没有产生固定良好的润滑油膜层,轴电压特别容易击穿油膜形成放电回路,形成比较大的有害轴电流。轴电流对电机的破坏主要有几种情况:

(1)电机轴电流会在轴承与转轴两者间频繁地放电与灭弧,侵蚀轴承,被熔蚀的轴承合金,在巨大的挤压力的作用下从轴承金属表面迸发出来,从而在轴承内表面形成密集的熔蚀凹槽,许多蚀点的存在必然破坏轴承内表面,加速轴承不断的损耗,进而缩短轴承的使用年限。

(2)轴电流同时也对油膜有一定的电解和加热作用,将会毁坏转轴与轴承两者间的润滑油膜,从而引起润滑油碳化,加快油脂的劣化,造成油膜润滑功能降低直至消失,还会导致轴承的温度升高,使发电机转轴和轴承之间形成程度不等的毁伤。

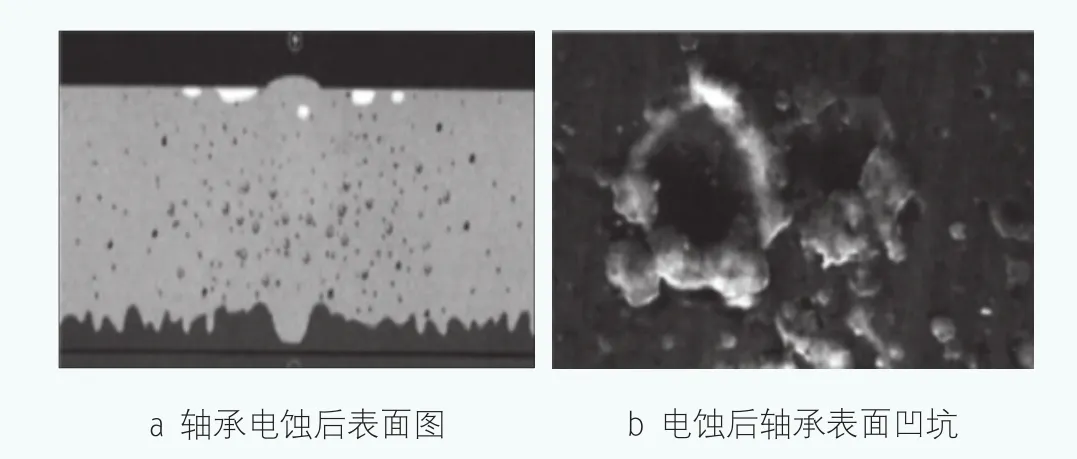

(3)因为轴承和转轴两者的合金接触面范围很小,由于轴电流形成后,它的密度就会很大,导致轴承局部温度过高,引起轴承内表面呈现条状熔蚀伤痕,严重的甚至可能直接烧坏轴颈和轴瓦。如图2所示。

等效模型的建立

图1 轴承滚道烧伤表面

一、共模电压和轴电压

图2 轴承电蚀表面

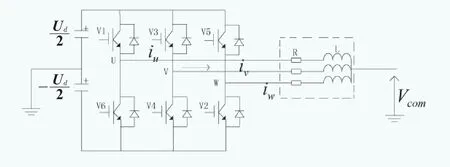

图3 PWM逆变驱动共模电路模型

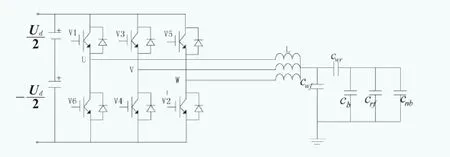

图4 逆变器电路共模模型

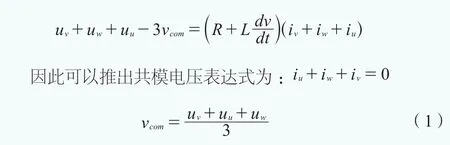

由PWM变频驱动供电产生的轴电流按照产生的机理一般可分 dv/dt 电流、放电击穿电流和循环型轴电流。前两种为共模电流,当轴电压在油膜阈值电压承受范围内时,油膜稳定,轴承的电阻值很大,以兆欧级计。此时轴承充当一个电容,dv/dt 电流就是轴承电容的充放电电流,通常这个电流值不会很大,所以对轴承产生不了毁伤。一般认为,磁路不对称,电容电流和单极效应为电机轴电流产生的主要因素。但是在变频驱动供电下电机中轴电压主要受电压不平衡影响,进而电源电压的零序分量产生,并在系统内形成零序电流,轴承为电机零序回路的一部分。如图3 所示,设电机外壳接地。

因此分析电路可得:当星型连接时有,

vcom为三相逆变器所连接的三相负载中间点的对地电压,uv、uw、 uu为机组绕组端与地之间电压。当定子绕组接三相对称电源时uw+uv+uu=0 ,则电机端不会出现共模电压;然而当电机定子绕组与三相的两电平逆变器连接时,逆变器输出电压uw+uv+uu的总和通常不为零进而产生共模电压。 经过电机中寄生电容的耦合效应,在转子上可以感应出电压,通过其轴承,形成共模电流的流通回路。根据电路的共模模型能够得到轴承对地电压和电机共模电压关系(如图4)。

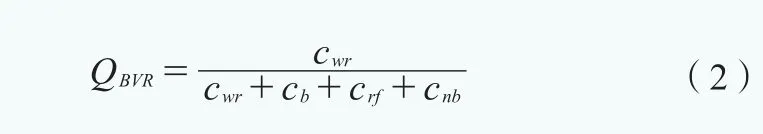

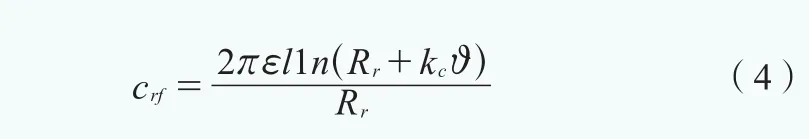

图4中cwf是电机定子绕组和铁心的耦合电容;cwr为定子绕组与转子的耦合电容;crf为转子和定子铁心的耦合电容;cb为驱动端轴承等效电容;cnb为非驱动端轴承等效电容;un是电机定子绕组中间值电压;vcom为共模电压 ;ub为对地的电压。轴电压大小决定轴承能不能被击穿,以及能否产生有害的放电击穿电流。由图4可以得到ub与vcom的约束关系,定义为轴承的分压比,表达式为:

即电机的耦合电容与轴承分压比有着不可分割的关系,那么分析耦合电容对于分析电机的轴电流问题是有必要的。

二、电机耦合电容

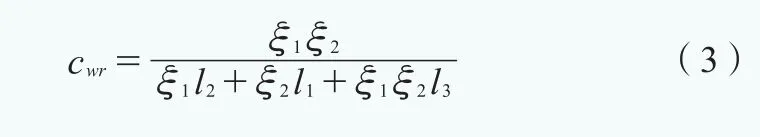

(一)转子与定子绕组耦合电容

通常对转子与定子绕组的等效分析,等效的电容面积为转子-气隙-槽楔-槽绝缘-定子绕组。转子与定子绕组两者间的等效电容有三类不同介质的平板电容,一般把槽绝缘材料相对介电常数定义为ξ1,等效厚度l1;槽楔相对介电常数为ξ2,槽楔等效厚度为l2;空气空隙等效宽度为l3。因此,可以推算出转子到定子绕组的电容为:

(二)定子铁心和转子间电容

当前交流、直流电机电枢的绕组通常设计中,绕组一般都放在开槽定子的铁心中,开槽会影响电机气隙的磁耦合,也会改变电机内能量耦合,从而改变整体耦合电容。为了更好地分析其对电机的影响,假设等效的气隙为ϑ,kc是卡氏系数,那么引入kc通常认为开槽会增大电机的有效空隙,也就是看作增大kc倍。转子与等效的定子间电容一般可以看作两个柱体间电容,两柱体间长度为kcϑ。因此通过相应的计算得到:

图5 共模电流通路模型

电机正常运行中,油膜与轴承内外圈也有等效电容。

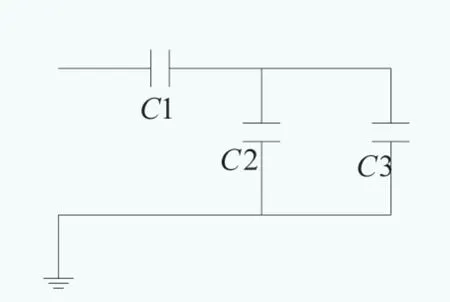

(三)共模电流通路

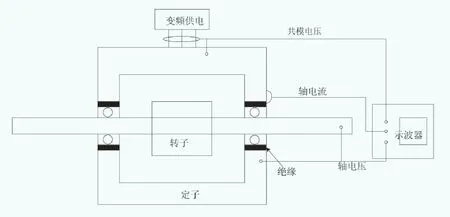

当前在PWM组成的风电机组发电系统中,通过电机内部的杂散电容构成共模电流回路,当不考虑定子时,等效共模电流通路如图5所示。

图中 C1为转子槽等效的电容,C2为电机前轴承等效电容,C3是电机后轴承等效电容。模型左端口为转子变频电流,由于电机气隙一般在0.5毫米以上,加上槽口、槽楔等,同时也要经过定子的槽绝缘和槽楔,电容不是很大,而转子绕组直接和转子铁心接触,绝缘厚度只有0.1到0.2毫米,所以电容比较大。高频电流直接泄漏到转子铁心上,铁心与轴直接接触,再通过轴承套到轴承,轴承绝缘层约0.2毫米,由于转子频率在欠同步发电时频率并不高,一般几赫兹到十几赫兹,所以转子绕组感抗也不大,而高频载波一般在1千赫兹到5千赫兹,这样传递给轴承的轴电流就很大。

基于以上模型的计算和分析,提出一个对电机改造的方案并进行仿真验证了其优良性。

图6 测量方案示意图

图7 电机空载、Ud=500V时Vcom、Vb、Ib波形图

轴电流的测量

选择一个比较经济容易改造的机型(Y2-136S)进行改进,在机组非驱动侧轴承与外滑道间加入一层阻绝层,厚度约为几毫米,自外侧滑道导出一个铜线,绕过绝缘直接与机组外壳连接,最终能够测量到轴电流。在该试验中把PWM接地作为参考对照,将参考处和驱动电源进行连接,这时测得的电压就是轴承的轴电压,又因为机组驱动PWM部分的直流母线电压大约在500V左右,当系统处于良好的运行状况时,电压最大值为405V。共模电压是运用Tektronix(泰克示波器)探头测量得到的,设备型号为P520A。实验测量示意图,如图6所示。

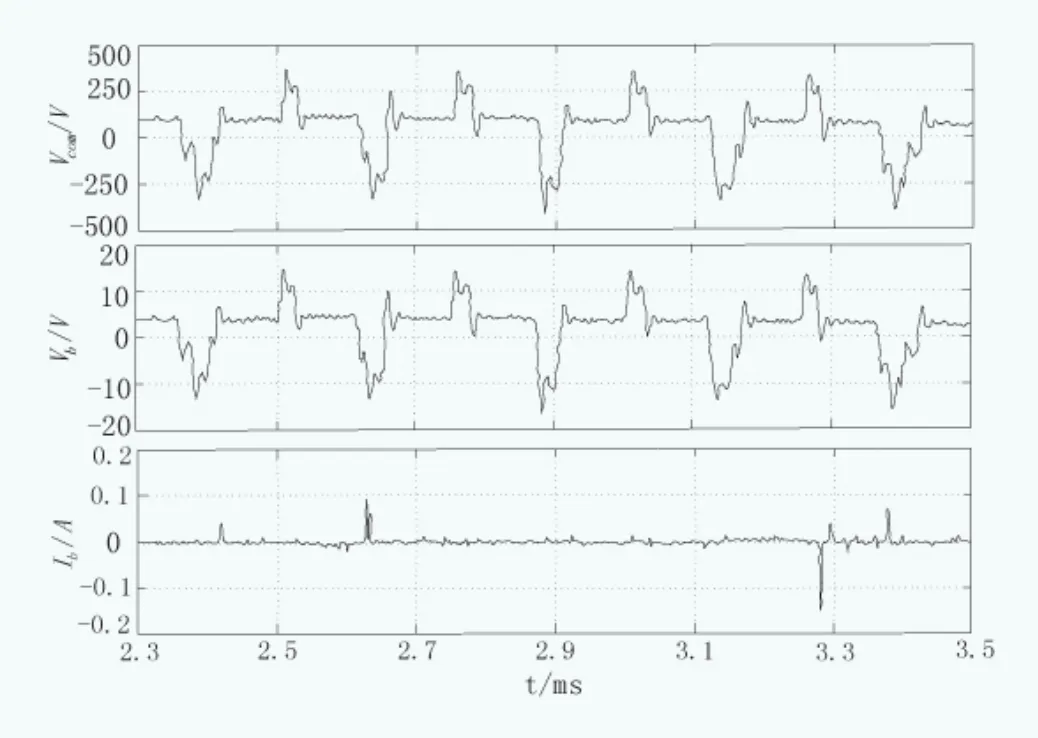

将PWM变频器驱动系统中直流母线电压Ud调至500V,使电机在标准电压下空载运行,可测得共模电压、轴电压、轴电流,其波形如图7所示。

从图7能够看出,机组轴电压和等效共模电压都是四阶波形,且两者波形极为相似,但电压值差异比较显著。分析图7可知,轴电流中包含一部分EDM(放电击穿电流)电流,轴电流的最大值≤0.15A。依据波形可知当发生放电击穿电流时,轴电流也会变化,其余部分的电机轴电流一般为容性电流,电流值较小。由图7可知,共模电压最大值是780V,轴电压最大值为29V,可推算出轴承分压比约为3.71%。在设定的模型中,运用模块来表述油膜被击穿的情形时,一般认定当大于额定的数值时即出现击穿现象,但这仅仅在理论上可以实现,实际现场这种情形一般不会出现,真实的机组出现轴承拉弧击穿现象与图7相似,与此同时也做了相应的仿真来验证准确性。

图8 电压仿真图

轴电流仿真

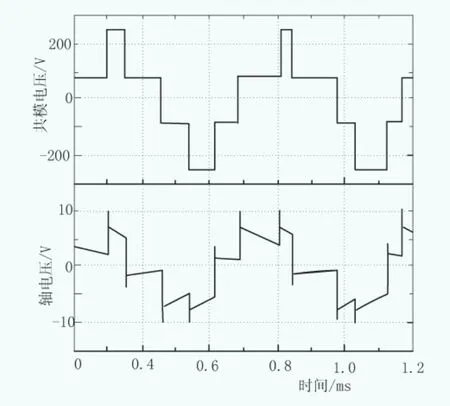

本文结合上文的等效模型,通过计算模型中的相应关键参数,在Matlab/Simulink中建立模型,仿真中以变频器输出的共模电压为激励,监测电压值并输入(MF)模块中,通过开关k1、k2的开与断来模拟轴承油膜承受的阈值击穿和击穿后又恢复的状态。仿真要求:50Hz频率下的运行,PWM控制,2kHz频率载波。

结合图8仿真结果可知,轴电压和共模电压的波形比较接近,容性耦合是产生高频轴电压的重要因素。当 t=0-0.2ms时轴电压与共模电压均维持在稳定值,当t=0.2ms 时共模电压增大,轴电压的数值大过轴承油膜击穿阈值电压,发生电容放电,随后轴承油膜恢复绝缘状态,轴承两端电压随着共模电压变化而变化。轴承电流仿真模型清晰描述了变频驱动系统中的寄生耦合现象。

结论

本文对轴电流共模模型和寄生电容进行了分析,建立了共模电路模型,得到了电机耦合电容相应公式,由轴承分压比可知,当轴承电容变小、电压相应变大时极易形成破坏性的轴电流;提出的一种电机改造方案,能较好地测量和分析轴电流,值得推广和应用;仿真实验验证了驱动系统存在寄生耦合现象,为以后风电机组中轴电流的研究提供了一定的参考和依据。

(作者单位:内蒙古科技大学信息工程学院)