海上风电机组技术路线分析及对策

2017-09-07孙成刚车三宏邓方林刘畅

文 | 孙成刚,车三宏,邓方林,刘畅

海上风电机组技术路线分析及对策

文 | 孙成刚,车三宏,邓方林,刘畅

随着风能资源的大规模开发,陆地上经济可开发的风能资源越来越少,全球风电场建设已出现从陆地向近海发展的趋势。与陆地风电相比,海上风电具有风能资源丰富、发电利用小时数高、不占用土地、不消耗水资源和适宜大规模开发的优势。因此,海上风电已经成为未来风电开发的主战场。

但是,海上风电不只是陆上风电的简单延伸,而是一项独立的、高度复杂的技术开发,具有自身特殊的环境条件。海上气候环境恶劣,高温、高湿、高盐雾等因素对风电机组防腐性能提出了更高的要求。同时由于海洋环境的特殊性,海上风电机组维护非常困难,运维成本也远远高于陆上风电场。因此,产品可靠性是决定海上风电产品成功与否的关键,而如何选择一款环境适应性强、可靠性高、运维成本低的风电机组,也就成为了海上风电建设的关键。本文结合机组的应用情况,对风电机组技术路线进行了对比分析,并提出了一些应对措施。

风力发电系统的主要类型

目前兆瓦级并网型风力发电系统都采用变速机型,这样可以实现变速恒频发电和最大风能的跟踪。变速型风力发电系统按照有无齿轮箱增速,可分为直驱、半直驱和多级增速型;按照所用功率变换器与发电机容量的大小关系,可分为全功率变流型和部分功率变流型。表1列出了目前市场上变速型风力发电系统的主要机型。

一、直驱风力发电系统

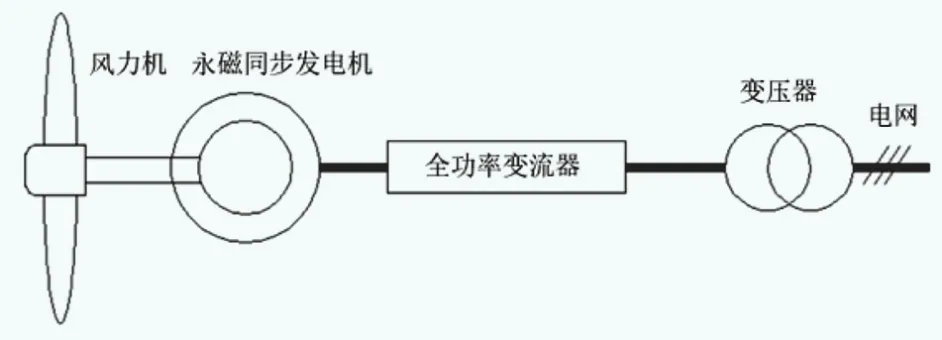

直驱永磁风力发电系统结构图如图1所示。所采用的永磁同步发电机转子为永磁结构,无需外部提供励磁电源,提高了效率。永磁发电机发出的频率变化的交流电通过交-直-交并网变流器转变为电网频率的交流电,因此变流器的容量与系统的额度容量相同。采用永磁发电机可做到与发电机的直接耦合,省去齿轮箱,即为直接驱动式结构,大大减小了系统运行噪声,提高了可靠性。由于运行转速低,致使发电机体积增大、成本增加,但由于不使用价格昂贵的齿轮箱,所以系统的总成本有所降低。

二、多级增速风力发电系统

多级增速风力发电系统在风力机与发电机之间增加了一个3级增速齿轮箱,将风力机的转速提高到了发电机同步转速附近(6极发电机为1200r/min),因此发电机的体积可以大大缩小。应用于多级增速风力发电系统的发电机主要包括双馈异步风力发电机、高速永磁同步风力发电机和鼠笼式异步风力发电机三种。

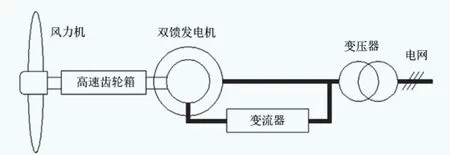

双馈风力发电系统结构示意图如图2所示。发电机定子直接接入电网,转子通过一个功率变换器与电网相连,通过控制转子电流的幅值和频率,实现变速恒频发电。由于变流器接在转子侧,只需要转换转差功率,因此变流器容量相对发电机容量较小,一般为发电机容量的30%-40%。这就大大降低了变流器的体积、重量和成本。

表1 变速型风力发电系统主要机型

图1 直驱永磁风力发电系统

高速永磁同步发电机的“高速”是相对于直驱永磁的低转速而言的,定子绕组接全功率变流器。它与双馈异步发电机的主要区别在于,其转子采用永磁体励磁,减少了励磁损耗,效率高;省去了滑环系统,故障率降低,可靠性提高。高速永磁风力发电系统结构示意如图3所示。

鼠笼异步发电机与双馈异步发电机相比,转子采用鼠笼式铜棒结构,省去了滑环系统。发电机最大的特点是结构简单,质量容易实现。由于风速的不断变化,风力机以及转子的转速也随之变化,所以发电机发出的电能频率也是变化的。因此,在定子绕组与电网之间增加一个变流器环节,先整流再逆变就可以把频率变化的电能转换为与电网频率相同的恒频电能送入电网。这种方案实现了变速恒频,具有变速运行范围宽的优点,适用于风速变化较大的环境,而且维护简便。

三、半直驱风力发电系统

半直驱风力发电系统只采用一级或两级齿轮增速,例如1:20增速齿轮箱。这种技术可以使齿轮箱和发电机的体积都有所减小,是直驱风力发电和多级增速风力发电方案之间的折中选择。图4为半直驱永磁风力发电系统结构示意图。

海上风电机组应用情况

作为陆上风电的先驱,欧洲在海上风电领域也走在前列,海上风电机组的整机厂家主要包括Siemens-Gamesa、MHI Vestas、Senvion等,有近40款产品可供选择,占整个海上风电机组装机容量的93%,具有绝对的优势。

基于我国海上风能资源与欧洲的差异,需要开发适合于我国海上风况的抗台风、大叶轮低风速风电机组。表2为我国重点企业正在研制的海上大功率风电机组。

从表2可以看出,各种技术类型的风电机组在海上风电均有应用。福建福清兴化湾海上风电样机试验风电场首批14台风电机组,除双馈异步和鼠笼异步外,其他几种机型均有涉及。

海上风电机组技术路线选择

图2 双馈风力发电系统

图3 高速永磁/鼠笼异步风力发电系统

图4 半直驱永磁风力发电系统

表2 我国重点企业正在研制的海上大功率风电机组

海上风电机组所处的环境及载荷特点与陆上风电机组有很大的不同,这也决定了进行海上风电机组的设计时,要充分考虑海上环境,选择适合海上环境的技术路线。表3从系统可靠性、可维护性和备品备件通用性等方面对不同技术路线的主要区别进行了分析。

由表3可知,从系统可靠性角度考虑,高速双馈故障率最高,直驱永磁机械可靠性最高,但发电机需解决轴承及磁钢防腐问题;从可维护性角度考虑,鼠笼异步具有一定的优势,且其备品备件通用性也较好。从近几年我国海上风电装机情况来看,西门子4MW鼠笼异步发电机应用最为广泛。2016年我国风电机组供应商新增海上风电市场占有情况显示,西门子4MW鼠笼异步发电机的机组装机容量占比为65%,处于市场主导地位。

海上风电机组应对策略

一、环境适应性设计

海上风电机组运行环境恶劣,对关键部件发电机而言,影响最大的是盐雾腐蚀。因此实现发电机较高的环境适应性,首要是提高防盐雾腐蚀能力,包括紧固件防腐和机械结构件防腐等。

紧固件防腐通过表面处理来实现。表面处理的镀层必须附着牢固,不能在安装和卸下的过程中脱落,对于螺纹紧固件,镀层还需足够薄,使得镀后螺纹仍能旋合。选择表面处理时,也应考虑紧固性能的因素,即安装扭矩—预紧力的一致性。紧固件常见的表面处理工艺有电镀锌、热浸锌、磷化、氧化、达克罗等,其中达克罗工艺不存在氢脆问题,并且扭矩-预紧力一致性能很好,是最适用于高防腐要求的高强度紧固件。

机械结构件防腐需根据不同部件采用相应的防腐措施,同时根据发电机本身在机组所处的环境来确定防腐标准。对于鼠笼异步或部分半直驱永磁风电机组,发电机全部位于机舱内,因此可按C3或C4等级腐蚀环境进行防腐处理;而对于直驱、部分半直驱永磁风电机组,发电机部分部件直接暴露在外部大气,这部分部件则需按C5等级腐蚀环境进行防腐处理。

对于永磁特别是直驱永磁风电机组,还需要特别考虑转子磁极的防腐,目前比较好的永磁体防腐涂层为镍铜环氧。

二、可靠性设计

发电机可靠性设计根据各部件的特性、运行环境不同而不同,主要有机械系统裕度设计、电气绝缘冗余设计等。

机械系统裕度设计主要针对风电机组中比较重要、受载荷较多较复杂的部件,主要包括转轴、轴承等。对于这些部件的安全系数,海上风电机组一般要采取比陆上风电机组略大的值。

电气绝缘冗余设计,包括绝缘系统的寿命、耐热等级和耐压等,需具有一定的设计裕度;同时对一些电气元件,如测温元件及信号线汇集的端子排等,应考虑备用。

三、可维护性设计

海上风电机组的维护是指对风电机组进行保养或发生故障后进行维修,使其恢复正常工作能力。机组的可维护性是维护时间的函数,适当的可维护性方案可以减少维护工时,降低维护工人的技能水平,节约维护设备及维护费用,并提高风电机组的有效性,使之最大限度地发挥工作效率。

表3 各种不同技术路线风电机组的对比分析

图5 可维护性结构设计流程

对于发电机而言,其可维护性结构设计要求设计时尽量简化结构,采用标准化、模块化设计理念,同时采取防差错措施以及维护安全性措施。可维护性结构设计流程如图5所示。

结语

海上风电是未来风电发展的方向,但是海洋恶劣的自然环境条件给海上风电的发展带来了严峻挑战。本文通过对海上风电机组的各种技术路线进行对比分析,结合目前国内外海上风电机组的应用现状,总结了未来海上风电的技术方向,对全面认识海上风电机组特别是关键部件发电机的设计制造质量,提高海上风电产品的高环境适应性、高可靠性、高可维护性具有重要意义。

(作者单位:江苏中车电机有限公司)