核电主管道深孔大孔径套料技术研究

2017-09-07向前波尧跃利杨大伟

向前波 尧跃利 胡 建 杨大伟 刘 晖

(中国第二重型机械集团铸锻公司加工一厂,四川618000)

工 艺

核电主管道深孔大孔径套料技术研究

向前波 尧跃利 胡 建 杨大伟 刘 晖

(中国第二重型机械集团铸锻公司加工一厂,四川618000)

核电站主管道的内孔设计尺寸基本都超过∅700 mm,在AP1000 主管道深孔加工技术基础上,对CAP1400 主管道的深孔加工进行优化研究,可实现套取芯棒直径大于∅500 mm,内孔直径一次加工大于∅600 mm的套料加工。

深孔套料;核电主管道;钻杆;大孔径

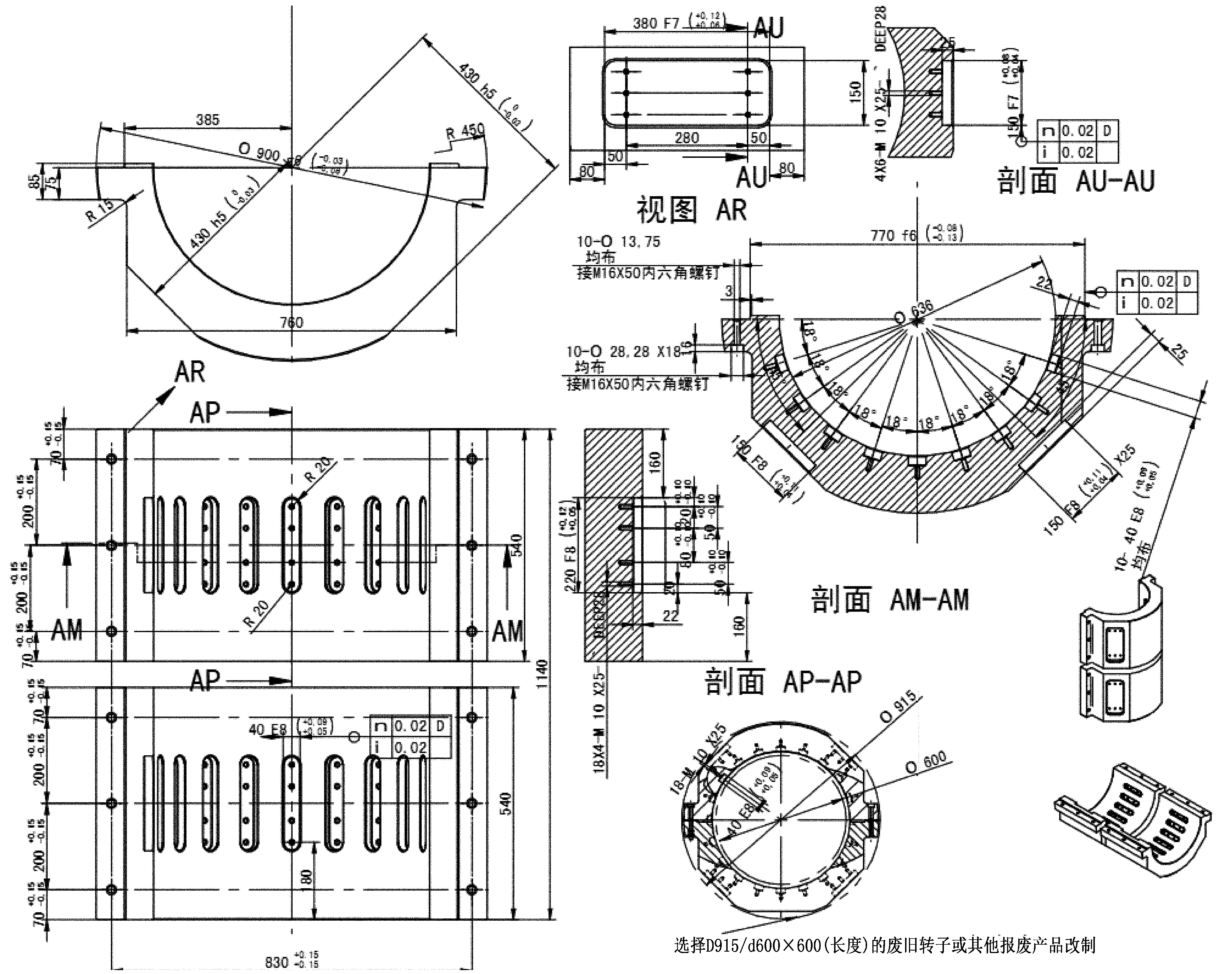

核电主管道是集团公司自主研发的走在世界前列的核电产品。CAP1400冷却剂主管道研制是二重主要承担的国家科技重大专项项目课题,其中CAP1400主管道深孔套料技术研究是其子课题之一。AP1000主管道热段弯管在弯曲成形前的管坯加工过程中,由于没有现成的加工方法可以借鉴,研制过程遇到了难题,其中最突出的一点就是深孔套料中的大直径料芯套取问题。经过不断探索,成功解决了316LN超低碳控氮奥氏体不锈钢∅780 mm内孔的加工难题,在DL250A机床成功进行深孔套料∅230 mm/∅130 mm,但料芯直径只有∅130 mm,通过两刀(∅300 mm和∅380 mm)扩孔加工,再转TD21150深孔钻床采用传统方式镗孔,不利于材料的高效利用及加工效率的提高。CAP1400的主管道弯管的管坯弯曲成形前内孔直径为∅900 mm,从现有实心锻件加工至该尺寸,加工周期长,材料浪费极大。通过设计制作∅634 mm/∅598 mm×4000 mm的套料钻杆,并设计制作或采购钻杆用支撑瓦、后端法兰、进油器、专用套料刀体、刀具和配件,利用CAP1400主管道管段管坯可以套取∅550 mm芯棒。由于电渣重熔钢锭在重熔过程中心部冷却较慢,锻造过程变形较小、不易锻透,心部质量与表面相比较差,在芯棒套取后,通过后期内部质量系统分析,可确定芯棒是作为电渣重熔电极还是改锻成其他产品,若芯棒能够得到有效利用,则钢锭的利用率将大大提高。为大幅度提高材料利用率和深孔套料效率,进行了实现核电主管道大孔径内孔套料的研究。

1 技术方案

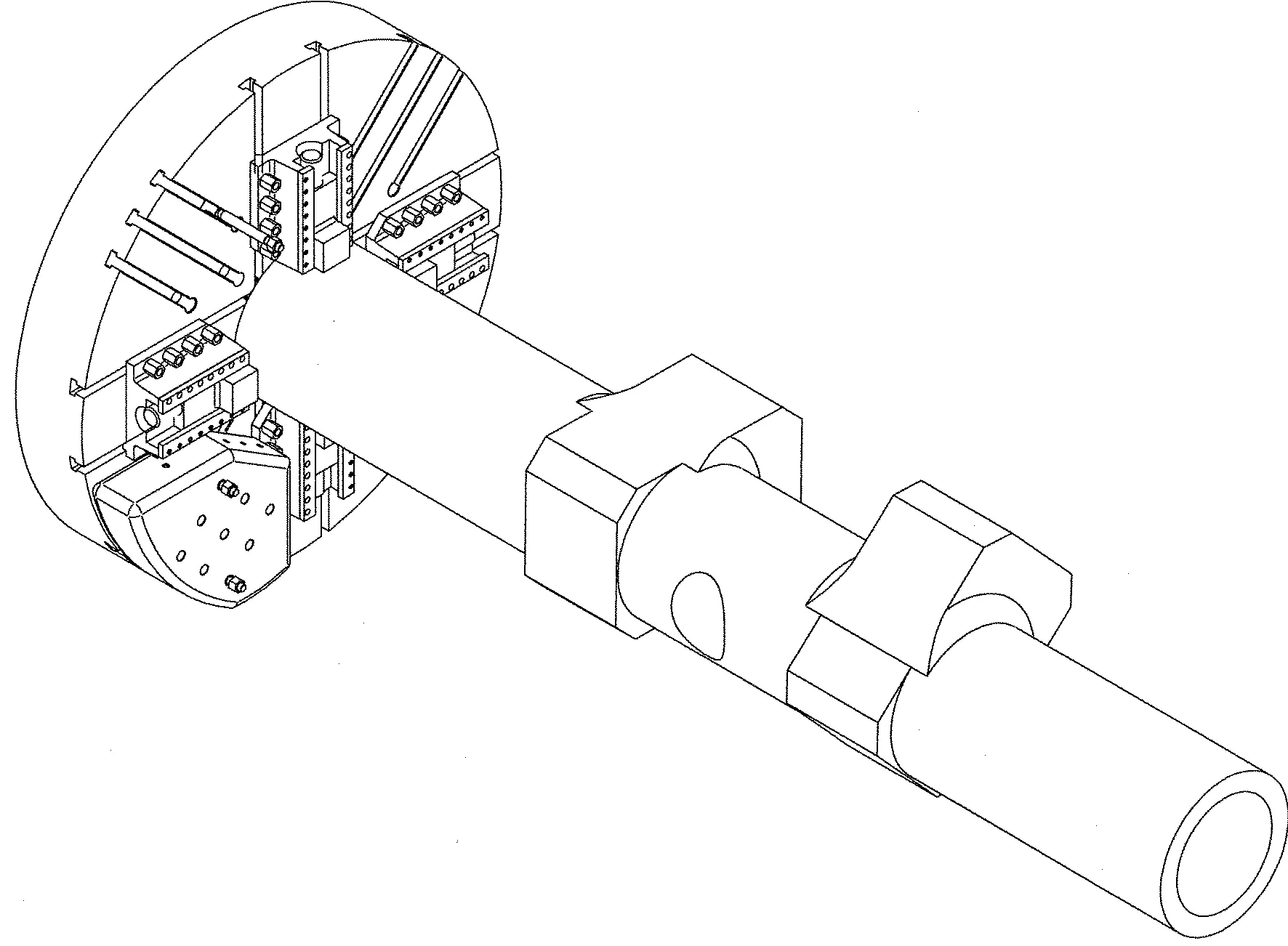

1.1 核电主管道成品的内孔直径一般都在700 mm以上,总长在8 m左右,具备可套取≥∅500 mm的芯棒。但工件中部有偏心管嘴,对设备的正常运行带来极大困难,需设计制作配重块辅助,才能保证工件在机床上回转的平稳性及套料时所需的切削速度。图1为配重后的核电主管道管坯。

图1 配重后的核电主管道管坯

图2 配重块示意图

1.2 要完成此项目,在车间现有设备中,只有5 m重型卧车及20 m重型卧车具备大直径深孔的改造基础。由于5 m重型卧车及20 m重型卧车所具备的结构特点,20 m重型卧车没有冷却和回油系统,所以选择5 m重型卧车改造实施大孔径套料项目。

1.3 直径≥∅500 mm的不锈钢芯棒,自重高达十几吨,由于套取的芯棒悬伸过长将自然下塌,会挤压套料刀体造成刀体变形,在项目实施过程中需解决此难题。

1.4 在大孔径套料过程中,需要的刀具冷却液、排屑油量及油压大,因此需将机床冷却回油系统进一步升级,以满足大孔径套料需求。

1.5 结合现有工装辅具,以降低投入成本为前提,项目组成决定采用内排屑方式进行大孔径套料。由于工件无法从一头直接套通,只能采取两端对套的方式套取芯棒。套料时,工件与套料钻杆同步、相向运转,以保证切削力。

2 工装辅具、刀具的选择

2.1 套料刀体和授油器的选择

首次进行高难度大孔径套料,经过技术交流,比较不同刀具设计的技术方案,项目组与相关工艺人员共同研究从3家业界顶尖的深孔刀具供应商(BTA、ISCAR及SANDVIK)中,最终选择ISCAR品牌制造商提供的套料刀体,实施大孔径套料方案。

2.2 工装辅具的设计制作

在选定套料刀体后,根据刀体连接位置,设计制作套料钻杆以及连接转换接头等一系列工装辅具。

依据套料刀体规格,通过查阅确定螺纹孔深度为:

(1)

式中,H≈1.2d;P为螺距。材料性能按GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》中12.9级选用,强度按计算并进行校核,总结出联接套料钻杆与套料刀体的前端接头应承受的强度,再根据实际情况设计出配套工装的实际尺寸。

(2)

2.2.1 配重块

根据工件实际结构形状,设计制作出一套配重块,以保证工件在机床运行时的平稳性。配重块如图2所示。

2.2.2 套料钻杆

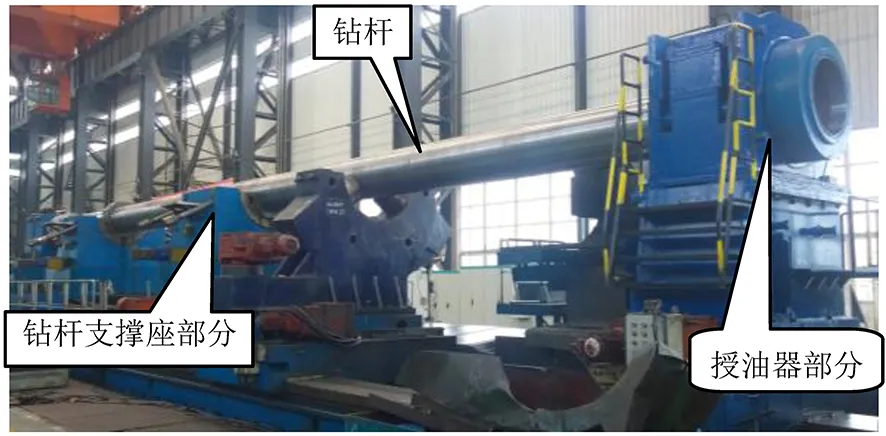

根据需要设计制作出5根∅634 mm/∅598 mm×4000 mm套料钻杆,采用三头矩形螺纹相连接,保证钻杆装配连接后,最终有效长度约20 m。

2.2.3 法兰排屑连接装置

根据5 m数控钻杆箱法兰部分的具体情况,测绘出钻杆箱后法兰的止口尺寸,再根据套料钻杆尺寸,设计制作了后端法兰排屑连接装置。

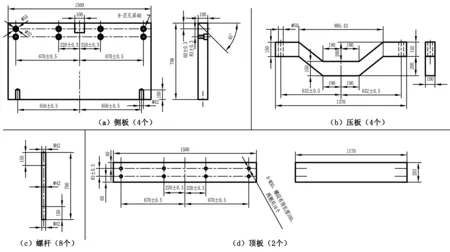

2.2.4 防震支撑抱瓦

图3 防震支撑抱瓦

图4 上下/抱瓦以及支座组合后结构示意图

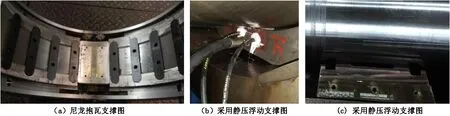

根据5 m数控原有钻杆支撑座和套料钻杆结构,设计安装了防震支撑抱瓦,如图3所示。

2.2.5 浮动托瓦支承

钻杆支撑座安装了抱瓦后,抱瓦支撑钻杆时,在运行过程中会发生轴向窜动,参照车序浮动支撑加工原理,为此增加了两组巴氏合金浮动托瓦支承,解决了钻杆与抱瓦之间的轴向窜动问题。

2.2.6 其他装置

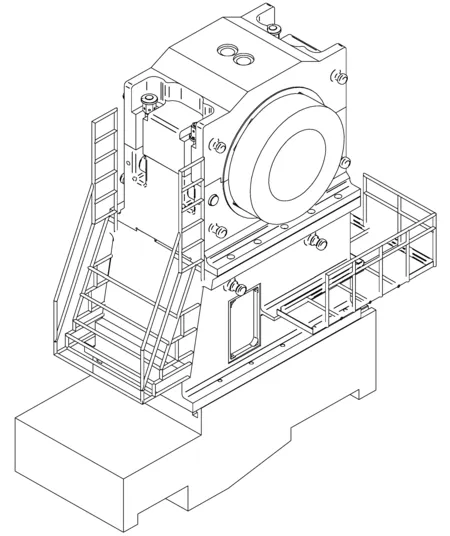

前端压力头部分是内排屑套料加工同外排屑相区分的显著标志,其压力头部分同时起着引导、供油和支承的三重作用,其中最关键的是供油。根据伊斯卡提供的授油器油压头尺寸自主设计制作了支座,采用抱瓦分上下两部分将压力头压住,再通过中间支座将机床底座和抱瓦相连。在旋转移动进给过程中,为防止钻杆与支座可能发生的窜动现象,支座特别设计有防窜装置;为保证操作人员安全以及便于拆装,支座上还设有护栏和扶手。图4为上下/抱瓦以及支座组合后结构示意图。

2.3 整套装置

将主管道大孔径套料所用工装辅具组合后,再与深孔套料相关的机床液压备件部分(表1)配合安装,全部安装完毕后在DL250机床调试设备,并进行套料实验,如图5所示。

表1 机床液压备件表

图5 整套装置安装后示意图

3 项目实施过程

3.1 首次实验阶段

3.1.1 设计制作的配套工装辅具及设备系统全部安装完后,在DL250数控5 m机床上调试大孔径套料系统各项性能指标,更换钻杆箱减速机,能提供钻杆在运转切削时需要的扭矩及进给功率,使镗座整个系统运行过程平稳。

3.1.2 在套料过程中,原液压系统每根油管只能提供22 m3/h的流量及2.5 MPa的油压,不足以提供大孔径套料需求。由线性函数公式:

(3)

式中,X0(s)为输出函数;Xi(s)为输入函数;G(s)为传递函数。

由公式(3)可知,在液压油路系统中,增加输入油量、油压时,输出呈线性增长。因此项目组在液压油路系统中多增加两组油泵,以达到满足切削时油路的正常循环。

3.1.3 引进的授油器密封圈无法与工件实现同步旋转,根据自身深孔套料经验,在工件与进油器密封圈相接触端面上,加工出M12螺钉孔,通过M12内六方螺钉使工件与授油器密封圈能够相连。成功解决了ISCAR公司进油器密封圈与工件同步旋转问题,保障了套料过程中工件端面与进油器密封的良好效果。

3.1.4 由于大孔径套料使用的是大规格套料钻杆,需要提供较为充足的切削力,电机输出扭矩=转速×切削力,原来使用的1∶8的行星齿轮减速器已无法满足使用要求。为满足大孔径套料时低进给、大切削阻力的要求,我们将行星齿轮减速机更换为1∶20,在原基础上将现有切削力提高了两倍多,保障了套料系统有足够的切削力。

3.1.5 首次套料工作未如预期顺利,主要由于外购的ISCAR刀体排屑困难,刀片的布局及卷屑槽的方向不利于将铁屑冲走,刀体上两处排屑槽空间轴向短且为直面,极易造成铁屑堵塞。每当刀体在工件上吃刀后,在刀体排屑槽处就会形成积屑,无法正常切削套料。

3.2 改进后实验阶段

3.2.1 根据长期积累总结的深孔套料经验,分析得出外购ISCAR刀体内刀座与外刀座排屑处的直面不利于排屑。我们决定将ISCAR套料刀体排屑槽进行改进,改造为圆滑过渡的排屑槽,利用冷却回油系统将铁屑从排屑槽处流出,成功地解决了套料过程中排屑困难的问题。

3.2.2 根据材料力学公式W=Vρ,即重量=体积×密度,得出:

(4)

由公式(4)得出套料芯棒自重约为14.8 t。因此套料应采取两端对套方式,一端套料深度超过1/2后,调头从另一端再套料,此时已套取一端的芯棒可能会在另一端套料过程中发生坍塌情况。为防止芯棒坍塌,方便取出芯棒。我们根据套料刀体加工工件切口尺寸,在工件芯棒与内壁间隙之间制作支承环支撑芯棒,防止芯棒坍塌损坏套料刀体。在芯棒端面中心位置加工出M42螺钉孔,使其在深孔套料完成后能安装吊环。

3.2.3 在试切削过程中,套料钻杆旋转后走刀,由于钻杆与镗座支撑抱瓦间摩擦阻力太大,出现抱死现象。为解决套料钻杆与支撑座摩擦阻力大的问题,采用巴士合金浮动托瓦静压油膜浮动支承钻杆。之前抱瓦使用尼龙摩擦系数为0.1~0.2,采用静压油膜悬浮支撑套料钻杆后,摩擦系数为0.01~0.001,甚至更小,摩擦阻力减小10倍以上。如图6所示。

3.2.4 所有改进调整后,实现了机床工件与套料钻杆同步旋转。工件顺时针旋转转速为10~20 r/min,套料钻杆驱动套料刀体逆时针旋转转速为15~40 r/min,进给速度为0.3~2 mm/min,使大孔径套料顺利完成。通过大孔径套料后,将原来核电管道从套料至完成深孔加工的平均周期由66天缩短为35天左右,加工效率提高了近一倍。套取的芯棒可作为自耗电极坯或直接改锻成波动管,增加了产品附加值。

4 结论

(1)此前常用深孔套料刀体规格为:∅180 mm/∅103 mm、∅230 mm/∅130 mm,对于实心锻件的大孔径深孔加工,特别是核电主管道的深孔加工,采用常规套料后,工件后续的深孔扩孔加工时间很长,同时锻件60%以上被加工成铁屑,材料利用率极低。采用新的工艺方法套料后,不仅使核电主管道的材料利用率得到了大幅度提高,而且极大地缩短了核电主管道深孔加工周期。

图6 两种支撑图对比

(2)将重型卧车改造为复合式加工机床,突破机床原有加工的局限性,也突破了大直径套料规格的极限。此项成果也可用于同类型、同结构产品的深孔加工,改进了深孔加工技术。尤其是主管道套取下的芯棒,可作为自耗电极坯或改锻成波动管,具有较大的应用价值。

(3)通过项目组成员的研究改进,克服了目前国内采用内排屑方式无法套料大直径芯棒的技术难题,大孔径套料技术的成功,推动了大型先进压水堆及高温气冷堆核电站主管道的研制工作。

[1] 邱宣怀.机械设计(第四版)[M].北京:高等教育出版社,1997.

[2] 徐灏. 机械设计手册[M]. 北京:机械工业出版社,1995.

[3] 杨叔子,杨克冲,等 .机械工程控制基础(第五版)[M].武汉:华中科技大学出版社,2005.

[4] 潘云华,周智清,等. 重型机器制造专用工艺手册(续集)[M].第二重型机械集团公司,2009.

[5] 赵秉厚,王建农,赵保宇,等.常用标准简明手册[M].第二重型机械集团公司,1988.

[6] 吴宗泽. 机械结构设计[M].北京:机械工业出版社,1988.

[7] 孙桓,陈作模. 机械原理(第六版)[M]. 北京:高等教育出版社,2001.

编辑 陈秀娟

Technical Research on Larger Hole Diameter Jacking for Nuclear Main Pipeline Deep Pole

Xiang Qianbo, Yao Yueli, Hu Jian, Yang Dawei, Liu Hui

Most of design size of main pipeline inner holes for nuclear power station exceeded ∅700 mm, and based on machining technology of AP1000 main pipeline deep hole, deep hole machining of CAP1400 main pipeline has been optimized and researched to realize that jacking mandril diameter was larger than ∅500 mm and a one-time machining of inner hole diameter was more than ∅600 mm.

deep hole jacking; nuclear main pipeline; drilling rod; larger hole diameter

2017—05—19

TG937

B