车载氧传感器抗冷凝水应用技术

2017-09-07李旭海

李旭海

(泛亚汽车技术中心有限公司 驱动系统部,上海 201201)

车载氧传感器抗冷凝水应用技术

李旭海

(泛亚汽车技术中心有限公司 驱动系统部,上海 201201)

通过分析氧传感器在整车应用过程中的环境特点,以及氧传感器本身的设计特性,提出了一系列热冲击保护的方法以及冷凝水负荷测试及验证技术,并结合实例提出设计方案,以提高传感器可靠性。结果表明,应用这些方法设计的氧传感器,能够提高抗老化性能,增加系统的设计强度,提高氧传感器的使用寿命。

在汽车发动机中,氧传感器用于测定废气中的氧,将发动机喷油量控制在理论空然比周围,实现最佳尾气排放。氧传感器安装在排气管上,检测排气氧的含量。排气中有约12%水,在一些工况下,如在发动机起动时,排气中水蒸气会冷凝在排气管表面,如果冷凝水碰到高温的氧传感器陶瓷体元件,会造成氧传感器传感元件开裂失效,影响发动机对空燃比的闭环控制和排放。为了提高氧传感器起燃速度以满足排放目标,目前氧传感器多采用加热器给传感元加热。传感元的加热时间受到控制器的软件及标定策略影响。传感器在发动机系统中的布置会影响到冷凝水的负荷量。因此,提高氧传感器热冲击抗性以改善排放和闭环控制稳定性,需要优化传感器硬件设计,布置及软件控制策略,是一项需要综合考虑诸多因素的复杂工作。

1 氧传感器基本原理及结构

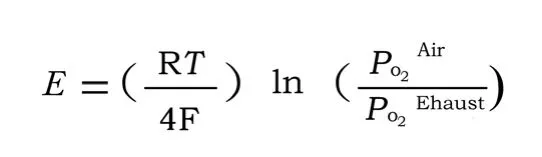

氧传感器的工作原理类似一个简单的感应电池,传感器陶瓷体的基本物质是氧化锆固体电解质[1-2]。陶瓷体内外表面覆盖着一层充当电极用的导电层,一般采用材料为Pt。氧传感器工作时,插在排气管中的感应元件的外侧电极和发动机燃烧后的尾气接触,而内电极内侧通过一定路径和大气接触。当传感器内外电极两端的氧气含量不相同时,其内外2个电极之间便产生了电动势。由于空气中的氧的浓度是一定的,所以传感器感应电动势的大小取决于排气中氧含量的高低。输出电动势E可由能斯特方程式给出

式中:R——气体常数;T——锆固体电解质活性区的绝对温度;F——法拉第常数;Po2Ehaust——尾气中的氧分压;Po2Air——大气中的氧分压。

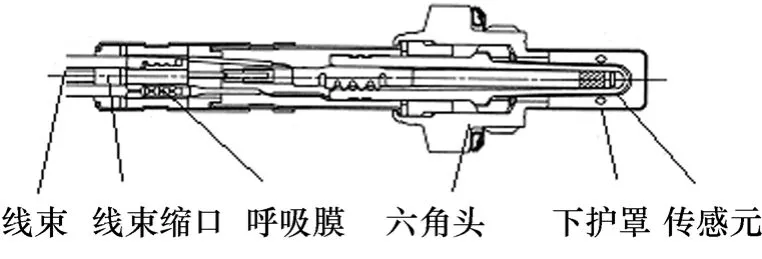

当燃烧室内燃油喷射较浓时,尾气中的氧含量较低,氧传感器输出高电平;当燃烧室内燃油喷射较稀时,尾气中的氧含量较高,氧传感器输出低电平。图1为一个氧传感器的基本结构。传感元伸入到排气管中测试排气中的氧浓度。

图1 氧传感器结构

2 抗冷凝水热冲击技术

陶瓷元件是氧传感器的核心部件,其主体物质是ZrO2固体电解质,通过铺设在陶瓷元件两端的Pt电极感知尾气中的氧含量形成电势差,其感应性能的好坏直接决定着发动机喷油系统的控制性能和整车排放。

在汽车的燃烧排放物中,水是重要组成部分。对于燃烧排放物来说,水是清洁的燃烧产物,但是对于处于高温工作状态的氧传感器陶瓷感应元件来说,由于其本身的材料特性,当高温陶瓷体遇到冷凝水滴时,传感器便容易开裂失效。在氧传感器的整车应用环境中必须考虑这一失效模式,也是最常见的一种失效模式。

针对某车型出现的氧传感器热冲击失效问题,从氧传感器工作环境入手,分析感应元件热冲击失效机理,然后针对这一机理优化设计方案并开发测试验证方法,最后验证优化方案的效果。

氧传感器传感元属于陶瓷元件,为了确保传感器快速起燃,在传感元的内部集成有加热器,汽车在冷起动阶段,排气的温度较低,排气中的水蒸气遇到冷的排气管内壁面时会冷凝形成水,并随着气流向下游方向移动。当水滴碰到氧传感器传感元时,由于氧传感器加热器的作用,已经将传感元温度升高至700~800 ℃左右(图2),冷凝水遇到高温的传感元会在传感元表面产生不均匀的热应力,从而导致传感元的陶瓷体产生开裂。

图2 加热器对传感元温度的影响

在分析氧传感器陶瓷元件热冲击失效的机理后,需要开发一定的试验测试方法来对实际的冷凝水负荷进行定量的测量,根据实际的经验,开发了测试氧传感器附近冷凝水负荷的测试方法。以下游氧传感器为例,通常其安装于催化器下游的排气管上,位置较低,需要在排气管沿线布置热电偶,以监测各种工况下排气管壁面的温度变化情况,同时在氧传感器的安装点附近安装水传感器,以捕捉冷凝水的变化情况,通过ECU监控氧传感器加热器的开启时间和传感元温度,以便监控露点标定情况。

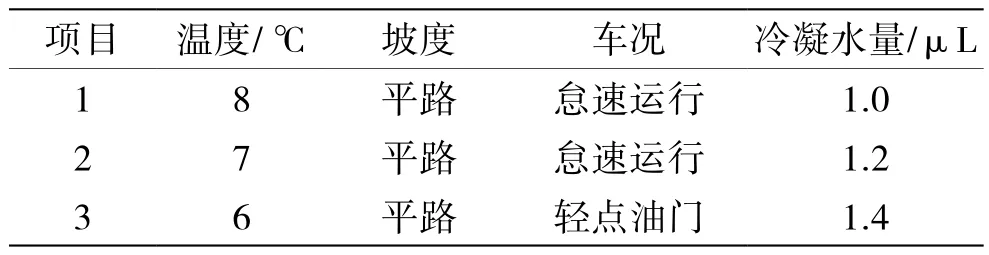

在热偶和水传感器安装完成后,重复多次冷起动,每次冷起动后通过热电偶观察,在排气温度没有超过露点温度以前就关闭发动机,排气管会聚集大量冷凝水,通过采集水传感器数据来识别冷凝水负荷。表1和表2是采集到的多次冷起动和正常冷起动的数据,通过测试发现冷凝水的负荷相差很大。

表1 正常起动条件下冷凝水负荷

表2 反复冷起动(10次)条件下冷凝水负荷

对比表1和表2中的数据可以发现,在正常冷起动的情况下,冷凝水聚集少,坡度和车况对氧传感器冷凝水负荷的影响不大;而在反复冷起动的情况下,冷凝水会在排气管壁面大量聚集,氧传感器的冷凝水负荷量会显著增加。如果此时驾驶员加油门,排气管壁的冷凝水会随着排气大量飞溅到氧传感器传感元,或者碰到下坡的工况,排气管的冷凝水由于排气管坡度问题汇聚在氧传感器附近,加大冷凝水负荷,增加传感元热冲击失效的风险。

同时,观察氧传感器陶瓷体元件温度、排气温度以及顺着排气管壁从上游往下游布置的一系列热电偶的温度变化,分析数据,可得到以下结论:越靠近下游,温度越低,温度上升也越慢,这是因为沿程排气温度损失导致;在排气管呈现弯曲或者凹坑等容易聚集冷凝水的区域,温度上升得更慢;排气管形状对于温度上升的影响比排气上下游前后关系对温升的影响更大。传感元的温度由于受到加热器的影响,会在加热器开启后快速上升,如果在加热器开启以前排气中的冷凝水蒸发成水蒸气(即没有过露点),则冷凝水飞溅到传感元上会造成热冲击失效。

因此,在氧传感器安装布置设计的时候,应当尽可能考虑避开容易诱捕冷凝水的区域,且尽可能靠近排气管上游。同时在设计的过程中,需要考虑传感器的安装角度。在布置位置时,如果氧传感器布置在排气管低洼处的后端,当发动机停机后,低洼处会有冷凝水沉积,当再次起动发动机时,沉积的冷凝水会随着气流飞溅到传感器上,如果此时传感器陶瓷元件的温度达到一定程度,就会出现断裂。从零部件本身的设计来说,通过增加陶瓷体保护层,增加陶瓷体强度,优化外层保护套的设计等,可以一定程度上规避水汽直接作用在陶瓷体元件上。在传感器自身的设计能力一定的基础上,正确的布置和应用传感器可以有效地降低氧传感器的失效概率。目前常用的方法有将传感器布置在低洼处前端,传感器的设计有一定的倾斜角度。

在实际应用过程中需要考虑氧传感器的加热策略。在对传感器的加热时机上,选择排气温度过露点后再进行大功率的加热等方式来避免失效。因为过露点以后排气中的水主要以气态形式存在,且遇到排气管内壁面后不会聚集成冷凝水,减少了热冲击失效的风险。经过实践证明,采用该加热策略可有效降低氧传感器热冲击产生的断裂失效。

最后,针对氧传感器在整车排气管上的设计,列出了5种不同的设计优化方案,并通过实车测试数据,分析对比后,得出了明显的不同冷凝水负荷数据,见图3。可以明显地看到,设计方案的优化和改善对于冷凝水负荷的影响,通过优化传感器布置及设计方案,可以明显提升其抗冷凝水冲击的能力。以方案2、方案4、方案5为例,从冷凝水随时间变化的关系上看,基本呈现抛物线形状,冷凝水持续时间越长,冷凝水粒径越大,则冷凝水负荷越大。方案5的氧传感器紧贴催化器上游,且无明显冷凝水聚集,故冷凝水最少;方案4由于下游有冷凝水聚集,故冷凝水负荷最大;方案2由于下游没有下凹管路聚集冷凝水,但法兰和波纹管也造成了较大的水负荷,且距离催化器热源较方案5更远,故冷凝水负荷介于两者之间。因此,在设计氧传感器应用方案时,应当综合考虑与热源的距离,上下游凹坑情况,有无波纹管、法兰等多方面的影响,确保冷凝水负荷最小,同时优化加热器加热策略,以减少热冲击失效的风险。

图3 不同方案的冷凝水负荷

3 结语

本文总结了氧传感器在应用过程中的若干失效模式及应用设计技术。主要围绕冷凝水冲击的应用环境,分析其常见失效模式、失效机理及设计方案。提出了合理布置氧传感器的安装位置、安装角度、采用合理的传感器加热策略等方案,同时提出了测试冷凝水负荷的方法,为氧传感器应用设计提供量化的数据。这一系列设计已成功应用在某车型的发动机管理系统中,一定程度上提高了系统的稳定性和可靠性。

[1] 周志宾,王季丰,辛明华. 汽车氧传感器电压输特性研究[J].传感器与微系统,2007,26(5): 30-32.[2] Young C T,Bode J D.Characteristics of Zr-O2 type oxygen sensor for automotive application[D].Automotive Engineering Congress & Exposition,1979,790143:527.

[3] 路顺,林键,陈江翠.氧化锆氧传感器的研究进展[J].仪表技术与传感器,2007(3):1-3.

[4] 许涛,张建操.氧传感器在发动机排气系统中的布置研究[J].北京汽车,2011(3):21-22.

(编辑凌 波)

Anti-condensation Technology on Vehicle Oxygen Sensor

LI Xu-hai

(Propulsion System Department, Pan Asia Technical Automotive Center Co., Ltd., Shanghai 201201, China)

Based on the vehicle working environment of oxygen sensor and its design characteristics, some thermal shock resistance methods is proposed, as well as the condense water load test and verification technique. The design scheme to increase the sensor reliability is put forward based on practical examples. The result shows that the design could improve the reliability, robustness and lifecycle of oxygen sensors.

oxygen sensor; condense water; thermal shock

U463.6

A

1003-8639(2017)08-0053-03

2017-05-15;

2017-07-06

李旭海(1982-),男,湖北武汉人,工程师,硕士,主要从事发动机电控管理系统的设计应用及集成工作。

键词:氧传感器;冷凝水;热冲击