卷气问题在压铸机慢压射过程中的研究

2017-09-06彭炬铭卢升

彭炬铭+卢升

摘 要:压铸机慢压射过程中极易发生卷气的问题,本文就某压铸件厂存在的该问题进行研究,就压铸机慢压射过程中不同的加速度对压射室气体含量的影响进行探讨。通过搭建压铸机压射室模型,通过公式运算出不同条件下的慢压加速度,分别利用其中的三种加速方式,借助特定软件工具对不同加速方式下的压铸情形进行模拟演示,根据最終演示结果中卷气问题的表现,选出最佳加速方式作为最优选项。

关键词:卷气问题;压铸机;慢压射

一、前言

在现代金属加工工艺中,压力铸造是运用较为广泛的一种工艺,因其具有先进的少量或无切割的特殊铸造方式,在现代金属铸造工艺中得到了快速发展。压力铸造过程中,金属被熔融之后在高压高速的环境下被铸造成型,同时在高压环境中结晶成为最终的金属铸件。相比于其他铸造方式,通过压力铸造成型的金属铸件具有多项优点,例如抗拉强度好、材料利用率高且具有较高的生产效率,因此压力铸造在多种领域,如家电、汽车、仪器表盘等领域都得到了广泛应用[1]。

但是压铸件也存在着某些缺陷。因为在压铸过程中,压室内气体通常会随着金属液进入模型腔道,使得金属铸件中常常混杂着气体和某些杂质。铸件内存在气体会对铸件的力学性能、物理性能以及抗腐蚀性能带来严重影响,另外还会对压铸件的焊接性、气密性、热处理性能等产生影响,影响压铸件的加工性能[2]。为了提升压铸件的使用性能,需想办法控制压铸件中气体的含量,这对压射过程提出了要求。其实,许多文献都针对这一问题进行了相关探索分析,他们从压室充满度以及慢压射速度等项目入手,探索这些因素对压铸过程中卷气问题的影响,但是却鲜有研究不同加速条件对压铸过程中卷气问题的影响。本文则利用三种不同的加速方式,研究其对压铸过程中卷气问题的影响。

二、慢压射过程模拟模型的建立

慢压射过程是指冲头启动,经过一定时间的加速达到临界速度,之后以该速度前进,最终慢压射行程结束。在此期间,金属液液面推动压射室内的气体前行,气体则依此通过浇道、模型腔道、排气系统最终排到外界[3]。压室内的压射过程中,刚性边界推动金属液体前行,在此过程中涉及两相流和动网格技术。动网格技术可以模拟由于边界运动,而使得流场形状随时间改变的状态。

三、计算模型

(一)研究对象

开始时,送料系统将熔融的金属液体送入压射室内,压射室的一端通过浇道与排气设备相连,另一端是压射冲头,冲头开始运动,推动压射室内的金属液体前行,一直到整个压射室充满金属液体。

(二)几何模型

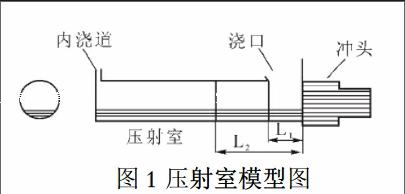

整个压射系统的模型见下图。

上图中L1表示内浇道长,L2表示慢压射行程,两者长度以mm表示。经测量内浇道长度为70mm,慢压射长度为340mm。本文在实际情况的基础上进行了简化,将实际情况中的三维流动简化为两相流。本次仿真过程假设金属流体不可压缩,且忽视压射过程中的热交换情况。

四、仿真分析

以气体液体两相流动为对象进行研究,采用有限体积法进行解答。对二维模型实行离散计算,生成24000个网格,24500个网络节点,时间步长设置为0.001s,0点计时,压力及速度耦合算法采用PISO,体积分数方程和动量方程采用了一阶迎风格式作为离散格式,为提升稳定性,将气相设置为主相。

通过对压铸机压射过程中卷气模型的有效分析,使得技术人员能够通过数学模型,更为直观地对卷气问题进行了解,对卷气过程进行更为科学的展现,进而为后续研究工作的开展创造了极为有利的条件,为相关问题的解决提供了必要的参考。

(二)压室内气液两相位与速度分布情况

分别根据不同方式运动得出压射室内气液两相的分布情况。从分析结果得出:若冲头以两阶匀加速运动方式运动时,冲头运动至0.194s完成第一次加速,进入匀速阶段,此时冲头前沿形成波浪,金属液体的运动速度自压室底部往上有分层;当冲头运动至0.394s时,冲头结束匀速运动进入第二次加速阶段,此时金属液表面呈现波浪形式;冲头运动至0.582s时,冲头第二次加速完成,在金属液面和压室顶部空间内卷入少量气体,直至运动结束,金属液将内浇口封闭,气体一直未排出。因此,以此方式运动气体在靠近冲头部位被卷入,由于金属液撞击壁面形成回流,导致在顶部卷入大量气体。

当冲头以带初速度的匀加速方式运动时,在 0.21 s 时刻,冲头正处于加速阶段,可以看出在冲头前侧形成了明显的波动,至 0.30 s 时,金属液跳动更加剧烈,液体表面出现大的波浪,并与压射室顶部接触,当运动至 0.377 s ,冲头完成加速时,顶部的液面回落,在下行过程中卷入气体,至运动结束,金属液封闭浇口时,迹线恢复到平行状态,流动逐渐稳定,只在顶部少量卷入气体。

当冲头以匀加速形式运动时,在 0.2~0.3 s时刻,冲头虽在加速,但金属液并未出现无明显翻滚状态,金属液在冲头的推动下平稳流动,运动至 0.383 s 时,冲头结束加速,在冲头前沿金属液几乎充满压射室,没有发生卷气现象,当运行至 0.547 s时,在压室前端顶部位置,冲头停止前进,金属液封闭浇口,在靠近浇口位置速度出现明显变化,此时金属液中易形成漩涡;此时可以看到仅在压射室上端存在一些细小的气泡。

小结:

本文分析了利用三种加速度方式压射室内的卷气情况。结果表明,三种加速方式都会带来一定程度的卷气现象。其中以两阶匀加速方式运动时在第二次加速及匀速运动阶段卷入大量气体,此时卷气不利于压铸件的完整成型;在冲头带初速度的匀加速方式运动时虽然在加速结束段卷入气体但是在后续运动过程中实现了补偿,整个过程仅卷入少量气泡;当冲头以匀加速方式运动时,当金属液充满压室时,在压室顶部出现了连续卷气现象。

参考文献:

[1] 张远深,王旭,谢秉峰,等.压铸机慢压射过程中卷气问题的研究[J].铸造技术,2016,37(9):1943-1952

[2] 郑红,于宝义,王飞宇 . 慢压射加速度对铜合金压铸件质量的影响 [J]. 铸造, 2009,58(5): 447-453.

[3] 严炎祥,田汀南 . 慢压射和预填充技术在气缸体压铸生产中的应用 [J]. 铸造, 2009 , 58(5): 447-449.

[4] 文春领 . 液态金属在冷室压铸机压室中运动的理论与分析 [J].铸造技术, 2006 , 27(6): 558-563.

[5] 刘正,霍成鹏,毛萍莉,等 . 镁合金压室模拟工艺参数优化 [J].铸造, 2011 , 160(11): 1084-1087.endprint