40CrNiMoA高强钢氢脆敏感性和氢含量的关系

2017-09-06丁有元李成涛方可伟中核核电运行管理有限公司海盐34300苏州热工研究院电站寿命管理技术中心苏州5004

丁有元,张 维,李成涛,刘 艳,徐 科,方可伟,薛 飞(. 中核核电运行管理有限公司,海盐 34300; . 苏州热工研究院电站寿命管理技术中心,苏州 5004)

40CrNiMoA高强钢氢脆敏感性和氢含量的关系

丁有元1,张 维1,李成涛2,刘 艳2,徐 科1,方可伟2,薛 飞2

(1. 中核核电运行管理有限公司,海盐 314300; 2. 苏州热工研究院电站寿命管理技术中心,苏州 215004)

测试了40CrNiMoA高强钢在湿空气环境中的应力腐蚀性能,采用扫描电子显微镜(SEM)、俄歇电子能谱(AES)和拉伸冲击试验等方法,研究试样断裂形貌及其脱氢前后的力学性能。结果表明:40CrNiMoA高强钢在湿空气中发生了沿晶应力腐蚀开裂,断口形貌特征为氢脆;俄歇电子能谱结果提示晶界偏聚不是发生氢脆的主要原因;脱氢处理后,抗拉强度和屈服强度明显下降,断面收缩率明显上升,冲击功也有所上升。

40CrNiMoA高强钢;氢脆;俄歇能谱

氢脆失效是材料环境失效的一种形式,由对氢脆敏感的元素组成的合金构件在含氢环境中,尤其是存在耦合应力或者残余应力条件下,合金构件的韧性、强度和承载能力都会大幅下降[1]。由于氢脆断裂具有延迟性和突发性,难以通过正常检查程序发现合金构件是否会发生氢脆断裂,所以氢脆断裂带来的危害要比其他断裂造成的危害大得多。高强钢在多种环境(如湿空气、水介质、有机溶剂等)中都表现出氢脆敏感性,发生氢脆温度为-100~150 ℃,室温附近更是高强钢最易发生氢脆温度区间。紧固件、弹簧和起落架等材料多采用高强度合金钢,比如40CrNiMoA、42CrMoE等材质,极易发生氢致滞后断裂[2-3]。国内外学者对高强钢微观组织对其氢脆敏感性以及力学性能的影响进行了充分研究[4-7],结果表明,微观组织为回火索氏体的高强钢具有良好的综合力学性能和低温冲击韧性。NAKAI等考察了杂质元素硅、磷、锡、砷等对材料氢脆敏感性的影响,发现这些元素不仅使材料的回火脆性增大,还使得材料的氢脆敏感性增大。回火脆化和氢脆是线性相加的作用关系,随着材料回火脆化程度的增加,其氢脆敏感性增加[8]。

目前关于脱氢热处理前后,高强钢的氢脆敏感性随氢含量的变化规律以及脱氢热处理对高强钢力学性能的影响的相关研究较少。而研究高强度合金钢氢脆与氢含量关系对高强紧固件的安全使用具有重要意义。本工作研究了40CrNiMoA高强度合金钢的氢脆敏感性和脱氢热处理对其的力学性性能的影响,阐述氢含量对高强钢氢致应力腐蚀开裂的影响。

1 试验

1.1 试验材料

试验材料为40CrNiMoA高强度合金钢(以下简称试验钢),属于高强度马氏体钢,其化学成分为:wC0.44%,wS0.003%,wSi0.31%,wMn0.74%,wP0.013%,wCr0.74%,wNi1.74%,wCu0.11%,wMo0.34%,余量为Fe。试验钢的抗拉强度为1 350 MPa,屈服强度为1 239 MPa。

1.2 试验方法

沿试验钢的轴向剖开取样,经镶样、磨抛,并经4%(体积分数)硝酸酒精侵蚀后,采用AXIOVERT 200 MAT型光学显微镜观察金相组织。

截取2 mm×4 mm×10 mm小试样,放入带刻度、一端封口、充满硅油的玻璃管中,用排油集气法测出管中试样在室温条件下释放的氢含量,计算试样中的可扩散氢浓度C0,然后将玻璃管加热至600 ℃,测量试样陷阱中的氢浓度Ct,则试样中总氢浓度为CT=C0+Ct。取三个试样,测试其平均值。

恒载荷应力腐蚀试验用试样为棒状拉伸试样,样品的标距段尺寸为φ5 mm×15 mm。将试样标距段表面用水磨砂纸(100~1 000号)逐级打磨后抛光,并用丙酮和去离子水依次清洗吹干待用。将试样标距段封装在环境盒内,试样两端暴露在环境盒外以便于样品加载到试验机上,环境盒中持续通入55%~60%(体积分数,下同)潮湿空气。采用WDML型试验机进行恒载荷应力腐蚀试验,载荷为1 200 MPa。

采用PHI-700型纳米扫描俄歇系统分析应力腐蚀试验后的试样断口。采用同轴电子枪和CMA能量分析器,电子枪高压为5 kV,能量分辨率为0.1%,入射角为30°。

对试验钢进行脱氢热处理,温度为210 ℃,时间为24 h。考察脱氢热处理前后试样的力学性能。其中:拉伸试验在AG-IC岛津电子拉伸万能试验机上进行,设备量程为100 kN,精度为0.5级;冲击试验采用Amsler RKP 450仪器化摆锤冲击试验机,选纵向试样,温度为20 ℃。

2 结果与讨论

2.1 微观组织

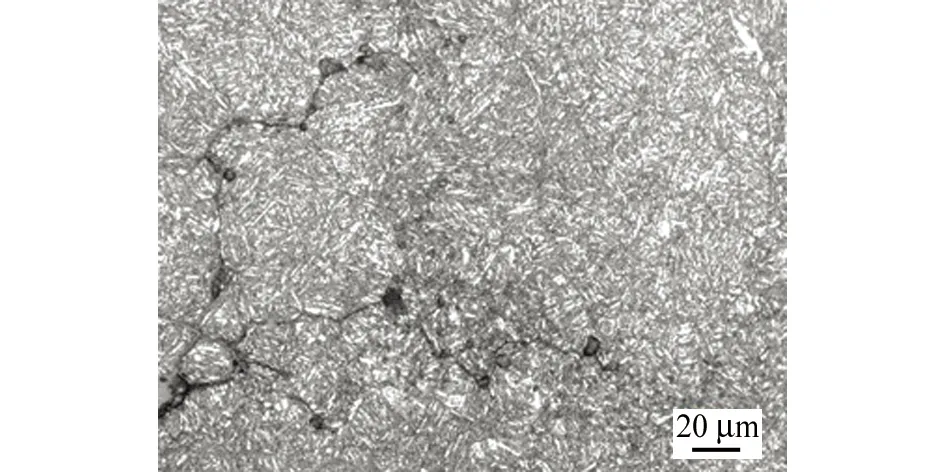

由图1可见,试验钢的微观组织为回火马氏体,晶粒度7-8级,外壁到芯部组织均匀一致。一般认为板条状马氏体的氢脆敏感性较低,而内部具有孪晶结构的针状马氏体的氢脆敏感性则较高,与回火马氏体相比,回火贝氏体的氢脆敏感性更低[9-10]。

图1 试验钢的微观组织形貌Fig. 1 Microstructure morphology of test steel

2.2 氢含量

试验结果表明,试验钢的平均氢的质量浓度为1.375 mg/L。一般认为合金钢中氢的质量浓度超过1 mg/L,就有可能发生氢脆。对于高强度钢,加载后,内部存在的氢通过应力诱导扩散富集在缺陷处,促进缺陷扩展。氢致滞后断裂门槛应力强度因子以及门槛应力随可扩散氢浓度的对数升高而线性下降[11]。在拉伸应力的作用下,固溶在晶格间隙的氢原子在裂纹尖端处富集,氢原子钉扎住位错,使位错不易移动,塑性变形困难;随着强度的提高,其断裂韧性和裂纹尖端塑性区尺寸都相应减小,即氢脆越敏感性增加。

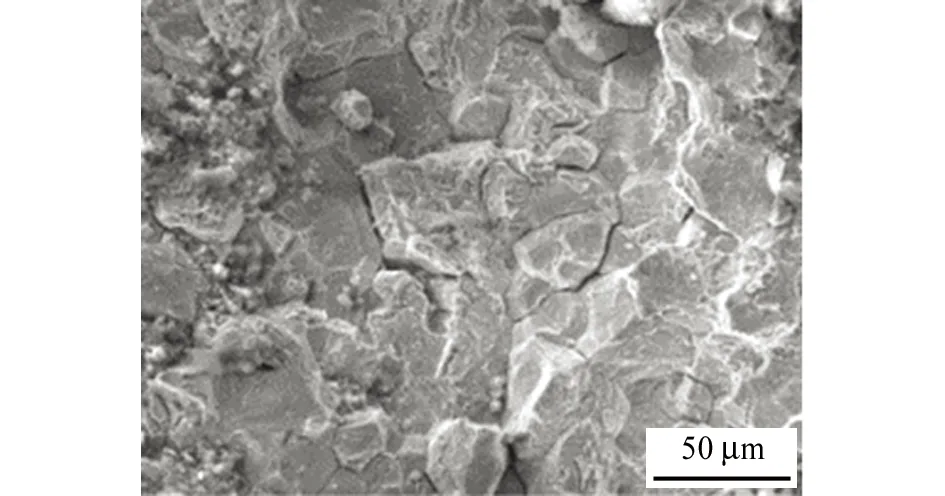

2.3 恒载荷应力腐蚀裂纹截面形貌

由图2可见,裂纹为树枝状沿晶型裂纹,且在裂纹启裂位置有腐蚀产物的存在,在裂纹内部也有腐蚀产物。在湿空气环境中,高强钢的腐蚀部位会发生电化学反应,产生氢,加剧氢的积聚。氢积聚到一定程度后,在外力的作用下,形成应力腐蚀裂纹并扩展[12]。对抗拉强度小于1 000 MPa的中低强度钢,氢脆敏感性和强度无关。但对于强度大于1 000 MPa的高强度钢,氢脆敏感性或氢致滞后断裂敏感性随抗拉强度升高而升高。氢致滞后开裂门槛应力或氢致滞后断裂门槛应力强度因子均随强度升高而急剧下降。因此试验钢在湿空气环境中具有较强的氢脆敏感性。

图2 试验钢应力腐蚀裂纹截面形貌Fig. 2 Micrograph of the cross-section of stress corrosion cracking of test steel

2.4 应力腐蚀开裂性能

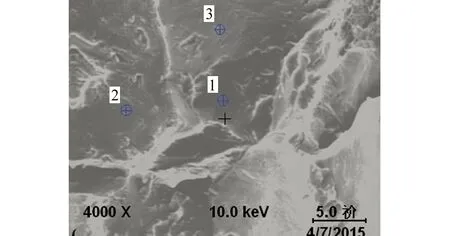

由图3可见,应力腐蚀试验后试样断口为冰糖状沿晶断口,表面有明显的腐蚀产物,在断口的启裂区域有较多的沿晶二次裂纹,在晶面上能观察到鸡爪状纹氢脆断口特征;终断区表现为韧窝特征。高强钢在湿空气环境中所形成的应力腐蚀断口一般情况下随着强度升高,断口形貌由韧窝变为准解理,再变为沿晶断裂形貌[13]。试验用40CrNiMoA高强度合金钢在应力腐蚀试验后形成的断口呈现明显的沿晶断裂特征,宏观上较为平齐,没有明显的塑性变形。断口表面的俄歇能谱分析结果如图4和表1所示,可见断口处的化学成分主要为C、O、Fe和Ni,在晶界处未发现有害元素S、P等偏聚。揭示晶界处的元素偏聚不是试验钢发生沿晶断裂的主要原因。

图3 试验钢应力腐蚀试验断口表面形貌Fig. 3 Surface morphology of the fracture of test steel after stress corrosion test

图4 试验用钢应力腐蚀断口表面俄歇能谱分析结果Fig. 4 Analysis of Auger electron spectroscopy (AES) of the fracture surface of stress corrosion

2.5 力学性能

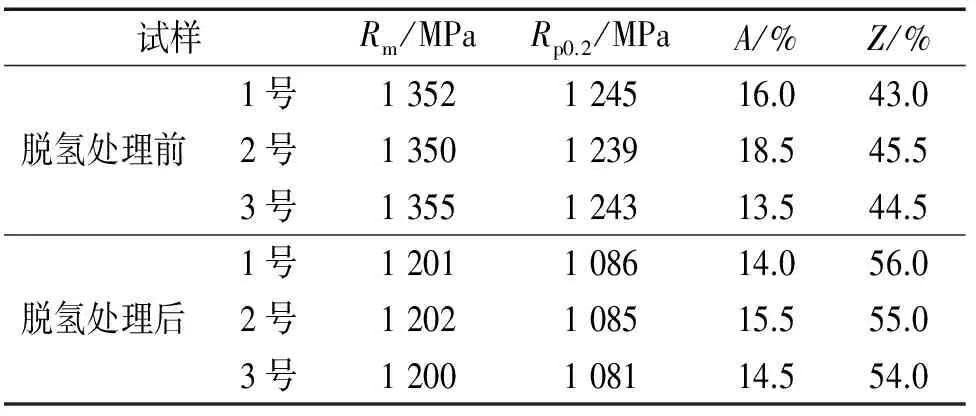

由表2和表3可见,经过脱氢热处理后,试样的抗拉强度和屈服强度有所下降,断面收缩率和冲击功明显上升。这表明脱氢处理后,材料的塑性指标均有所提高,脆性指标大大降低。晶格脆化现象表明[14]:脱氢处理前,材料中氢浓度较高,氢原子从铁晶格中析出留下的空位或微观孔洞,隔离降低了铁晶格原子间的结合力,在外力的作用下,在空位或微观孔洞尖端塑性变形区形成三向应力场而脆化;脱氢处理后,材料中氢浓度有一定程度的降低,因氢原子析出留下的空位或微观孔洞将大大减少,这可能是冲击韧性显著提高的原因,由此说明经过长时间的脱氢处理可以降低材料的氢脆敏感性。

表1 俄歇能谱分析结果Tab. 1 Results of the analysis of auger electron spectroscopy %

表2 脱氢处理前后试验钢的拉伸性能Tab. 2 Tensile performance of test steel before and after dehydrogenation

表3 脱氢处理前后试验钢的室温冲击功Tab. 3 Room temperature impact energy of test steel before and after dehydrogenation

3 结论

(1) 40CrNi2MoA高强度合金钢在湿空气恒载荷条件下发生了氢致开裂,裂纹为树枝状沿晶型裂纹,在启裂区域有较多的沿晶二次裂纹,具有鸡爪状纹的氢脆断口特征。

(2) 裂纹启裂位置和裂纹内部有腐蚀产物存在,腐蚀产生的氢和材料本身存在的可扩散氢是发生氢致滞后断裂的主要原因。

(3) 40CrNi2MoA高强度合金钢进行脱氢处理后,抗拉强度和屈服强度明显下降,断面收缩率明显上升,冲击功也有所上升。脱氢处理可以有效改善40CrNi2MoA高强度合金钢的氢脆敏感性。

[1] 褚武扬. 氢致开裂和应力腐蚀机理的前沿问题[J]. 腐蚀科学与防护技术,1993,5(3):151-157.

[2] 李春光,于洋. 机翼盖板用30CrMnSiNi2A钢螺钉断裂失效分析[J]. 机械工程材料,2010,34(10):75-78.

[3] 刘昌奎,李运菊,陶春虎,等. 紧固螺栓开裂原因分析[J]. 机械工程材料,2008,32(4):70-73.

[4] 云江,申常江,雷小荣. 40CrNi2MoA钢大锻件的调质热处理[J]. 金属热处理,2004,29(12):68-70.

[5] 刘孝红,王毛球,时捷,等. 热处理对25CrNi2MoVNb钢氢脆敏感性的影响[J]. 金属热处理,2009,34(12):9-13.

[6] CHEN T C,CHEN S T,KAI W. Effect of the degree temper embrittlement on the susceptibility of hydrogen embrittlement[J]. Transactions ISIJ,1992,22(9):285-291.

[7] PAN C,SU Y J,CHU W Y,et al. Hydrogen embrittlement of weld metal of austenitic stainless steels[J]. Corrosion Science,2002,44:1983-1993.

[8] 张永健,惠卫军,项金钟,等. 晶粒尺寸对42CrMoVNb钢超高周疲劳性能的影响[J]. 金属学报,2009(7):880-886.

[9] XIAO G Z,DI H S. Delayed fracture resistance and mechanical properties of 30MnSi high strength steel[J]. J Iron Steel Res,2009,16:49.

[10] 武光宗,王毛球,王春芳,等. 回火马氏体钢中氢的扩散行为及其氢脆敏感性[J]. 材料热处理学报,2012,33(1):136-140.

[11] AHMAD S A,RYDER D A,DAVIES T J. On the embrittlement of fracture toughness specimens of two high strength steels[J]. Eng Frac Mech,1975(7):357.

[12] LI H L,GAO K W,QIAO L J,et al. Strength effect in stress corrosion cracking of high strength steel in aqueous solution[J]. Corrosion,2001,57:295.

[13] TSAY L W,LU H L,CHEN C. The effect of grain size and ageing on hydrogen embrittlement of a maraging steel[J]. Corr Sci,2008,50:2506.

[14] 周顺深. 钢脆性和工程结构脆性断裂[M]. 上海:上海科学技术出版社,1983:225-227.

Relationship between Hydrogen Embrittlement Sensitivity and Hydrogen Content for 40CrNiMoA High Strength Steel

DING Youyuan1, ZHANG Wei1, LI Chengtao2, LIU Yan2, XU Ke1, FANG Kewei2, XUE Fei2

(1. CNNC Nuclear Power Operations Management Co., Ltd., Haiyan 314300, China;2. Plant Life Management Research Center, Suzhou Nuclear Power Research Institute, Suzhou 215004, China)

Stress corrosion performance of 40CrNiMoA high strength steel was studied in wet air environment. The fracture morphology and mechanical properties of the samples before and after dehydrogenation were investigated by scanning electron microscopy (SEM), Auger electron spectroscopy (AES), tensile test and impact test. The results show that intergranular stress corrosion cracking occurred in the wet air environment, and the fracture morphology was hydrogen embrittlement. The results of Auger electron spectroscopy showed that grain boundary segregation was not the main reason of hydrogen embrittlement. After the process of dehydrogenation, the tensile strength and yield strength decreased significantly, and the section shrinkage increased significantly, and the impact of work has also increased.

40CrNiMoA high strength steel; hydrogen embrittlement; Auger electron spectroscopy (AES)

2017-05-01

李成涛(1980-),高级工程师,博士,从事核电金属材料的腐蚀与防护相关工作,0512-68701730,lichengtao@cgnpc.com.cn

10.11973/fsyfh-201707014

TG172.5

A

1005-748X(2017)07-0547-04