X65钢在模拟集输管道环境中的腐蚀行为

2017-09-06程远鹏李自力刘建国长江大学石油工程学院武汉43000中国石油大学华东储运与建筑工程学院青岛66580

程远鹏,李自力,白 羽,刘建国(. 长江大学 石油工程学院,武汉 43000; . 中国石油大学(华东) 储运与建筑工程学院,青岛 66580)

X65钢在模拟集输管道环境中的腐蚀行为

程远鹏1,2,李自力2,白 羽1,刘建国2

(1. 长江大学 石油工程学院,武汉 430100; 2. 中国石油大学(华东) 储运与建筑工程学院,青岛 266580)

通过腐蚀失重、SEM、XRD等方法,研究了X65钢在模拟集输管道CO2/油/水环境中的腐蚀特性。结果表明:X65钢腐蚀速率随流速和CO2分压升高均呈现先增大后减小的趋势,存在临界流速和临界压力;低于临界值,基体表面上生成的腐蚀产物疏松多孔、不稳定,高于临界值后形成的产物膜致密、附着力较强,具有一定保护作用;流速增大超过1 m/s会使油膜比较均匀地吸附在试样表面,减少了腐蚀反应活性点,一定程度上保护了基体不被腐蚀,腐蚀速率下降;随CO2分压增大,CO2在原油内的溶解度增加使原油黏度下降,流动性变好,与基体接触和吸附的概率增加,对X65钢的缓蚀作用增强,也会使腐蚀速率下降。

X65钢;集输管道;CO2腐蚀;原油;产物膜

CO2气体普遍存在于石油天然气开采与运输过程中,CO2溶解于水中生成的H2CO3会对金属管材产生很强的腐蚀性,往往造成油气生产、加工设施和输送管道设备发生严重腐蚀,存在巨大安全隐患[1-2]。目前,室内研究油气管材CO2腐蚀行为时,通常只以纯水相体系来模拟现场的腐蚀介质,很少考虑原油对腐蚀的影响。而现场实际生产和运输中的流体往往是油、气、水等多相混合介质,原油是影响管材腐蚀行为的重要因素之一,关于原油性质对金属材料CO2腐蚀行为的作用与影响,大量研究结果表明,腐蚀介质中的原油具有一定的缓蚀作用,少量原油可以显著减小CO2腐蚀速率,原油的缓蚀效果受到原油成分及性质、水相比例、乳状液类型及稳定性等因素的影响[3]。因此,不考虑原油影响的评价结果不仅不能如实反映生产现场的腐蚀状况,还有可能会夸大估量腐蚀程度,造成资金和资源的浪费[4]。

材料的耐蚀性与腐蚀产物膜有着密切关系,管材表面所形成的腐蚀产物膜决定着腐蚀形态和腐蚀速率。目前对于油/CO2/水环境中腐蚀产物膜的演变机理己有研究[4-6]。相关研究主要针对常压条件或者高温高压苛刻的井下环境,而对集输管线在CO2/油/水腐蚀环境中的研究相对较少,特别是关于其在CO2/油/水环境中的腐蚀速率、腐蚀特征、腐蚀形态以及可能存在的失效形式与腐蚀介质影响因素之间的关系,目前仍然需要进一步深入研究。本工作通过模拟集输管内的CO2/油/水腐蚀环境,研究了含原油介质中流速和CO2分压对X65钢腐蚀行为的影响,对腐蚀产物膜进行微观分析,研究膜的表面形貌、结构特征及物相组成等对腐蚀速率的影响,探讨有油存在时,X65钢CO2腐蚀的特性。

1 试验

1.1 试样与试剂

试验材料为油田集输常用的X65管线钢,其化学成分为:wC0.030%,wSi0.170%,wMn1.510%,wP0.011%,wS0.003%,wNi0.170%,wCu0.040%,wMo0.160%,wN0.006%,wNb0.060%,wAl0.020%,wTi0.010%,余量为Fe。试样尺寸为40 mm×13 mm×2 mm,试验前用砂纸(320~1 200号)逐级打磨试样表面至镜面,然后用去离子水清洗、无水乙醇脱水、丙酮脱脂,并用吹风机冷风吹干,置于真空干燥器中待用。

腐蚀介质为某油田原油和采出水模拟液的混合物,采出水模拟液离子组成如下:K++Na+5 809.48 mg·L-1,Ca2+195.28 mg·L-1,Mg2+124.62 mg·L-1,Cl- 8 702.97 mg·L-1,HCO3-1 005.99 mg·L-1,SO42-427.34 mg·L-1,总矿化度16 265.67 mg·L-1。试验用油是一种较轻的含硫中间基原油,其基本物理性质如表1所示。

表1 试验用原油的基本物理性质Tab. 1 Physical properties of the testing crude oil

1.2 CO2/油/水环境腐蚀模拟试验

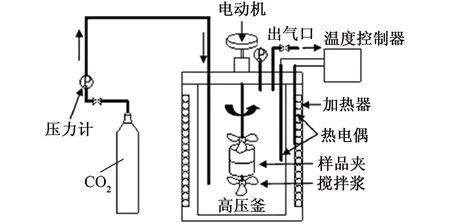

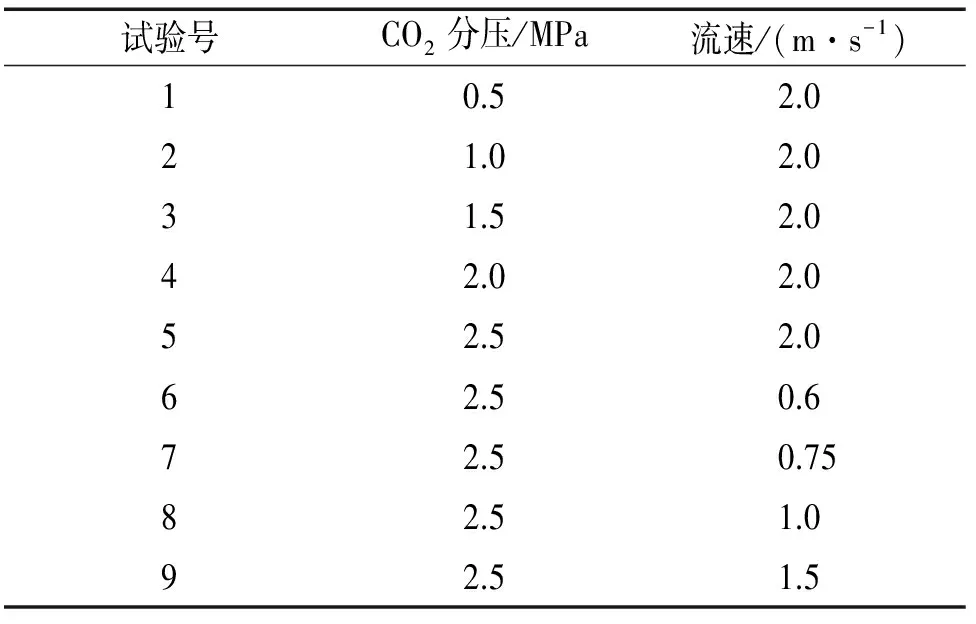

CO2/油/水腐蚀环境模拟试验在容积为3L的FCZ-9.8/200磁力驱动反应釜中进行(试验装置见图1)。本工作采用控制单因素变量的方法,研究在60 ℃、原油含水率为80%(质量分数)条件下,原油流速和CO2分压对X65钢在腐蚀介质中腐蚀行为的影响规律,试验条件见表2。

图1 FCZ-9.8/200磁力驱动反应釜示意图Fig. 1 Schematic diagram of the magnetic driving reaction kettle

表2 试验条件Tab. 2 Test conditions

试验前,向腐蚀介质中通入高纯CO2除氧2 h,将5个试样分别装在聚四氟乙烯夹具上,用硅胶密封试样非工作表面,然后将原油与采出水模拟液按照试验油水比装入反应釜中,再用高纯CO2除氧2~3 h。向反应釜中通入CO2并升温、升压直至达到试验要求,调节转速,试验时间为24 h。

试验结束后,立即取出全部试样放入石油醚中清洗,然后用无水乙醇脱水、丙酮脱脂。其中3个试样用清洗液(由500 mL HCl+3.5 g六次甲基四胺+500 mL去离子水配制)去除腐蚀产物。酸洗时清洗液应剧烈搅拌,或用木制(或橡胶制)的工具擦磨试样。酸洗后的试样立即使用去离子水冲洗,然后放入6%(质量分数)NaOH溶液中浸泡,浸泡时间不宜超过1 min。碱洗后的试样再次使用去离子水冲洗并用定性滤纸吸干,放入无水乙醇中脱水3~5 min,最后用丙酮脱脂、吹风机冷风干燥,用精确度为0.000 1 g的电子天平称量,使用失重法计算3个平行试样的平均腐蚀速率。

1.3 腐蚀产物微观分析

用于表面形貌观察和产物膜成分分析的2个试样用石油醚清洗,无水乙醇脱水,丙酮脱脂清洗后,使用扫描电镜(SEM)观察试样表面腐蚀产物膜的微观形貌,截取部分试样观察横断面产物膜的结构;采用X射线衍射仪(XRD)分析腐蚀产物膜的物相组成;使用能谱仪(EDS)分析腐蚀产物元素组成。

2 结果与讨论

2.1 流速的影响

2.1.1 平均腐蚀速率

由图2可见,随着介质流速的增大,腐蚀速率呈现先增大而后减小的趋势。当介质流速≤1.0 m/s时,腐蚀速率随着介质流速的增大而增加,在1.0 m/s时达到最大值,继续增大介质流速,腐蚀速率大幅度下降。张忠铧等[7]研究发现,腐蚀速率取决于管材钢级和临界流速,超过此流速,腐蚀速率变化不大或者不再变化。他们认为这与腐蚀产物的形成特征有关,高流速影响Fe基体的溶解动力学特性和FeCO3形核速率,生成一层虽薄但更具有保护作用的膜层,所以流速升高腐蚀速率反而降低。据此观点,在本试验中,流速在1.0~2.0 m/s的范围内变化时,X65钢的腐蚀速率不增反降,1.0 m/s是X65钢腐蚀的临界流速。

图2 60 ℃、pCO2 2.5 MPa,原油含水率为80%时,介质流速对X65钢腐蚀速率的影响Fig. 2The influence of flow velocity on the corrosion rate of X65 steel under the conditions of 60 ℃, pCO2 2.5 MPa,80% water cut

油水混合物在一定条件下会形成乳状液,如果油相处于连续状态,而水相呈液滴状分散于油相中,此时原油就可有效地把水包裹起来,阻滞水与金属表面的接触和润湿,从而抑制腐蚀的发生。原油要形成稳定乳状液会受到众多因素的影响与制约,例如油水混合物的流速、压力、温度和流动环境以及原油的理化特性等。JEPSON等[8]在室内研究了含油量(质量分数)为20%~80%的盐水在不同流动形态下对管线钢腐蚀行为的腐蚀。结果表明,在层流时较低的含油量就可以抑制腐蚀,而在紊流时需要很高的含油量才能有效抑制腐蚀。为保证试验过程中油水混合均匀而不发生油水分层现象,试验前开展不同含水率的油水混合搅拌试验。结果表明:在温度60 ℃、CO2分压2.5 MPa、不同含水率下采用如下的搅拌方式能够保证油水混合均匀。搅拌方式为:夹具上方和下方分别安装一个搅拌桨,且搅拌桨叶片方向相反,流速不低于1.0 m/s。

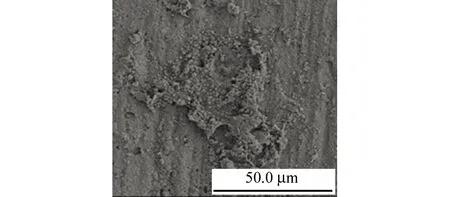

一般情况下,动态腐蚀环境中介质流速对腐蚀速率的影响主要体现在以下两方面[9]:流体流动会破坏腐蚀产物膜的完整性,而且改变腐蚀产物膜的致密度,导致腐蚀速率增加;流动会加快离子传输从而使腐蚀速率增大。但是在CO2/油/水环境中,由于原油的存在,X65钢腐蚀特性发生变化。当介质流速为0.6~1.0 m/s时,由于流速较低油水混合不均匀,原油在试样表面不能均匀地吸附和富集,会引发局部腐蚀[6],流速的增加将会使HCO3-、H+等去极化剂以更快的速率扩散到试样表面,使阴极去极化过程增强。试样表面所生成的腐蚀产物膜比较疏松,在流体的不断冲刷作用下很容易脱落,从而使腐蚀速率增加,腐蚀速率最大值出现在1.0 m/s附近。当流速超过1.0 m/s时,腐蚀速率大幅下降,这是由于随着流速的增大,腐蚀产物晶粒逐渐变得细小,晶体间堆垛变得紧密,产物膜层变得致密,对腐蚀性离子的传输能够起到阻碍作用,见图3。腐蚀性离子的传输受到已形成的表面膜的阻碍,避免了金属与介质的直接接触,对金属起到了保护作用[10],另外,当流速增大超过1.0 m/s时,搅拌桨对腐蚀介质的搅拌作用增强,能够使油膜比较均匀稳定地覆盖在试样表面,减少了试片表面腐蚀反应活性点,一定程度上保护金属不被腐蚀,其机理主要是几何覆盖效应[11-13],因此,在流速和原油的共同作用下,腐蚀速率不增反降。

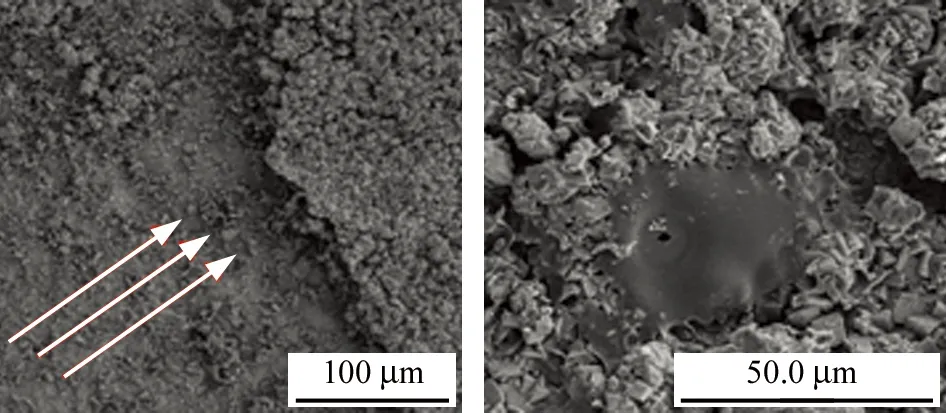

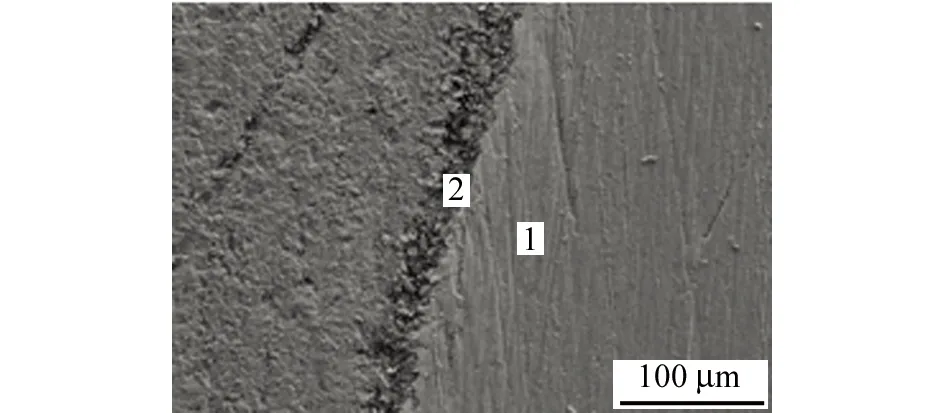

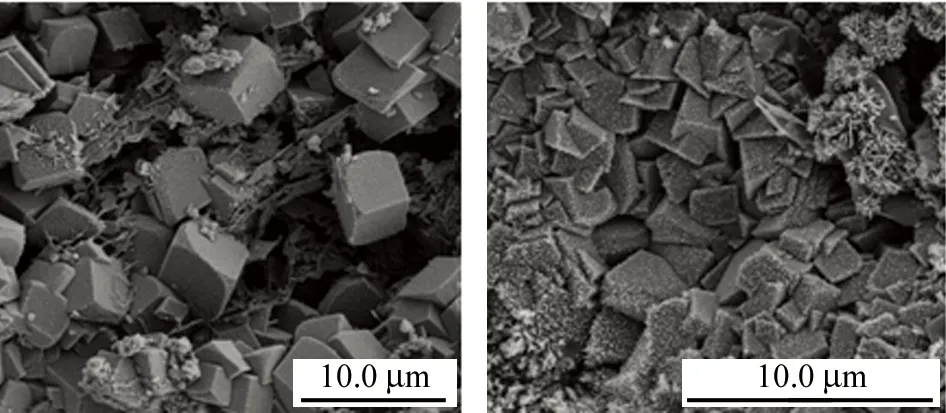

2.1.2 产物膜微观形貌

X65钢在60 ℃、CO2分压2.5 MPa、含水率80%,不同流速下腐蚀产物膜的表面和截面SEM形貌分别如图3和图4所示。由图3可见:低流速时(0.60 m/s)形成的腐蚀产物较为疏松,与试样表面的结合力较差;增大流速后,由于介质的冲刷作用,腐蚀产物膜遭到破坏,试样表面局部区域出现台地状腐蚀,且台地腐蚀边缘的延伸方向与介质流动方向几乎一致,X65钢腐蚀以局部腐蚀形态为主,此流速下形成的产物膜非常疏松而且不稳定,晶体间结合也不紧密,存在一定空隙;继续增大流速到1.0 m/s,不连续的台地腐蚀坑连结成片,局部腐蚀特征十分明显,这可能是由于流速升高流体产生的剪切力增大,将结合力差的腐蚀产物从基体上剥离,在高剪切力的持续作用下,脱落的腐蚀产物膜很难快速修复。一方面,在没有腐蚀产物膜覆盖的台地腐蚀底部,裸基体与腐蚀产物膜覆盖的基体之间存在电位差,形成了电偶腐蚀;另一方面,腐蚀介质通过扩散穿过疏松腐蚀产物中的孔隙侵蚀基体从而诱发点蚀,新的点蚀坑萌生并逐渐长大。随着反应进行小点蚀坑边缘逐渐扩大,蚀坑之间相互交叉,最终连结形成一整块深度一致、面积更大的台地腐蚀形貌,产物膜遭到严重破坏几乎丧失保护作用,基体表面大面积裸露于腐蚀介质中。

(a) 0.60 m/s (b) 0.75 m/s

(c) 1.0 m/s (d) 1.5 m/s

(e) 2.0 m/s图3 不同介质流速条件下X65钢腐蚀产物膜微观形貌Fig. 3 Micro-morphology of corrosion scales of X65 steel at different flow velocities

(a) 1.0 m/s (b) 1.5 m/s

(c) 2.0 m/s图4 不同介质流速条件下X65钢腐蚀产物膜截面形貌Fig. 4 Cross-section morphology of the corrosion scales of X65 steel at different velocities

介质流速为1.5~2.0 m/s时,随着流速的增大,腐蚀形态仍以局部腐蚀为主,但是腐蚀产物晶粒逐渐变得细小,晶体间堆垛变得紧密,腐蚀产物膜变得致密,与基体结合力变强。这是由于在流体的高速搅拌作用下,Fe2+的生成速率加快,加速了腐蚀产物的产生,促进了致密、结合力强的保护性产物膜的形成。当试片表面被完整、致密的腐蚀产物膜覆盖时,腐蚀介质通过产物膜孔隙的传输过程受到了阻碍,同时高流速也能促使油膜依靠几何覆盖效应均匀地吸附在试样表面上[14],减少了腐蚀反应活性点,起到了一定的缓蚀作用。因此,当介质流速继续增大,腐蚀速率却不再上升反而逐渐下降。

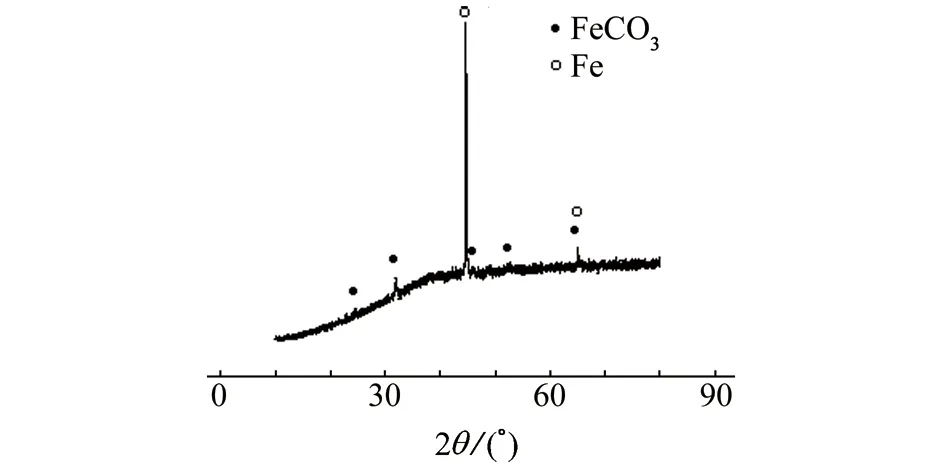

2.1.3 产物膜XRD分析

由图5可见,不同流速条件下生成的腐蚀产物成分有所不同,低流速时,腐蚀产物主要是由FeCO3+Fe3C组成,高流速时的腐蚀产物主要是Fe3C+Ca(Fe,Mg)(CO3)2复盐。腐蚀产物中的Fe3C往往是由于X65钢基体在溶解过程中铁素体率先溶解,在基体表面残留渗碳体组织,以骨架形式保留下来在钢表面堆积。高流速提高了腐蚀反应的物质交换速率,使溶液中的Ca2+、Mg2+以更快的扩散速率到达试片表面,参与了FeCO3的沉积过程,最终生成Ca(Fe,Mg)(CO3)2复盐。

(a) 1.0 m/s

(b) 2.0 m/s图5 不同流速时X65钢产物膜X射线衍射图谱Fig. 5 X-ray diffraction patterns of corrosion scales on X65 steel at different velocities

2.2 CO2分压的影响

2.2.1 平均腐蚀速率

由图6可见,随着CO2分压的增大,X65钢腐蚀速率出现先增大后减小的变化趋势,CO2分压为0.5~2.0 MPa时,腐蚀速率随CO2分压的升高呈现增大的趋势,且在CO2分压为2.0 MPa时达到最大。当CO2分压超过2.0 MPa以后,腐蚀速率有所下降。针对金属表面无产物膜生成的情况,大量研究表明[15-16],金属的腐蚀速率会随着CO2分压的升高而变大。高CO2分压时,介质中溶解的H2CO3浓度高,溶液中电离的H+浓度也必然很高[17],CO2分压越大,pH越低,腐蚀速率也越快。但随着CO2分压升高,反应持续发生,金属材料表面会覆盖一层腐蚀产物膜,并且随着反应的进行膜层逐渐变厚,当致密度达到一定程度时就会对基体材料提供保护,从而减缓腐蚀。当金属表面被腐蚀产物膜覆盖以后,此时腐蚀速率主要受腐蚀产物膜的控制[2],SCHMITT认为CO2分压与温度一样是腐蚀产物膜形成的函数,当温度<40 ℃,CO2分压<0.5 MPa时,试样表面的腐蚀产物膜疏松,此时腐蚀速率较高;当温度>40 ℃,CO2分压>1 MPa时,会形成比较致密的腐蚀产物膜,对基体金属的保护性提高,腐蚀速率反而较小。

图6 60 ℃,介质流速2.0 m/s,原油含水率为80%时,CO2分压对X65钢腐蚀速率的影响Fig. 6 The influence of CO2 partial pressure on corrosion rate of X65 steel under the conditions of 60 ℃,2 m/s,80% water cut

另外,随着pCO2的升高,CO2在原油内的溶解度增大,使原油黏度下降流动性增强,与基体接触、吸附的概率增大,同时,2 m/s的高流速也能促使油膜比较均匀地吸附在试样表面上,减少了腐蚀反应活性点,对X65钢的保护作用增强,也会使腐蚀速率下降。

通过以上分析可以看出, X65钢的腐蚀速率在CO2分压为2.0 MPa时出现临界值,达到临界值以后,CO2分压继续增大,生成了较致密产物膜加上溶气原油的缓蚀作用对金属基体能够起到一定的保护作用,使得腐蚀速率反而有所下降。

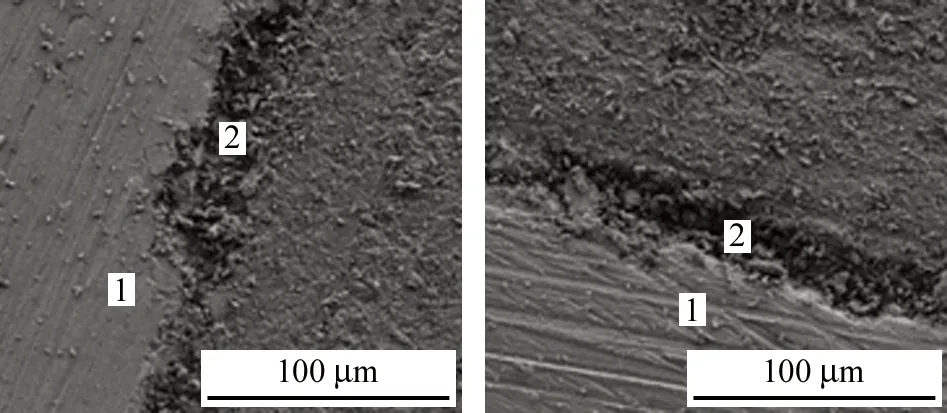

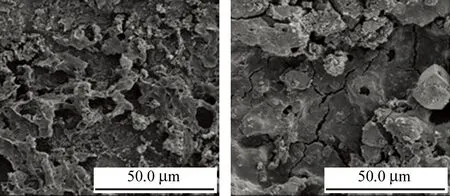

2.2.2 产物膜微观形貌

由图7可见:X65钢在低CO2分压(0.5 MPa)条件下的腐蚀产物比较完整均匀地覆盖在整个试片表面上,发生全面腐蚀;随CO2分压的升高,腐蚀形态由全面腐蚀变为局部腐蚀,在1.0 MPa时腐蚀产物膜比较疏松,局部产物膜脱落不再完整,表面凹凸不平发生了台地腐蚀;当CO2分压继续升高至1.5 MPa时,试片表面腐蚀产物膜脱落加剧,并且在产物膜脱落位置出现点蚀凹坑和孔隙,出现了比较严重的局部腐蚀。CO2分压继续升高至2.0 MPa,腐蚀介质中溶解的CO2含量增加,根据电离平衡,H2CO3的电离过程及CO2水合过程均得到促进,腐蚀产物生成量急剧增加,以致于将局部产物膜脱落的位置重新覆盖,腐蚀速率增大。

由图8可见:随着CO2分压的升高,腐蚀产物膜的晶粒尺寸逐渐变小,表明晶粒的形核率由于腐蚀过程加快而增加,导致高CO2分压时腐蚀产物结晶速率加快,不仅堆垛的晶粒尺寸减小,而且晶粒形态和堆垛方式也发生了改变。X65钢试样在低CO2

(a) 0.5 MPa (b) 1.0 MPa

(c) 1.5 MPa (d) 2.0 MPa

(e) 2.5 MPa图7 不同CO2分压时X65钢腐蚀产物膜微观形貌Fig. 7 Micro-morphology of corrosion scales of X65 steels under different CO2 partial pressures

分压时腐蚀反应速率较小,介质中Fe2+含量较低,腐蚀产物晶粒形核速率也低,生成的晶粒尺寸较大。CO2分压升高导致腐蚀溶液中CO2浓度增加促进了H2CO3的电离,从而使CO32-和H+等离子含量升高。由于阴极去极化反应速率加快,阳极的基体溶解也得到了促进,腐蚀介质中Fe2+含量增加,导致[CO32-]×[Fe2+]溶度积迅速增大,此时腐蚀产物的形核速率远远大于生长速率,使生成的腐蚀产物膜晶粒变得细小。腐蚀产物膜与基体的结合强度、硬度等力学性能同样受到FeCO3生成速率的影响,在高分压条件下,腐蚀产物膜虽然比较致密,但是膜与基体的结合力较弱。结合图7可以发现,高CO2分压条件下,腐蚀产物膜局部脱落严重,局部腐蚀发生,从而导致腐蚀速率增大。

(a) 0.5 MPa (b) 1.5 MPa

(c) 2.0 MPa (d) 2.5 MPa图8 X65钢表面腐蚀产物膜高倍放大SEM照片Fig. 8 High magnification SEM photos of the X65 steel surface product film

当CO2分压为2.5 MPa时,形成的腐蚀产物膜更加致密,晶粒更加细小,有效阻碍了腐蚀介质与试片基体的接触,产物膜的保护性增强,一定程度上抵消了CO2分压增大对腐蚀产物膜的影响,腐蚀速率反而降低了。

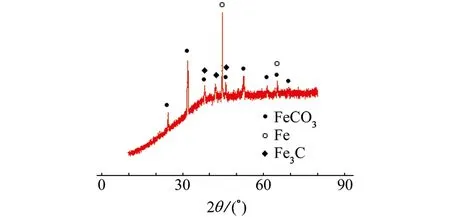

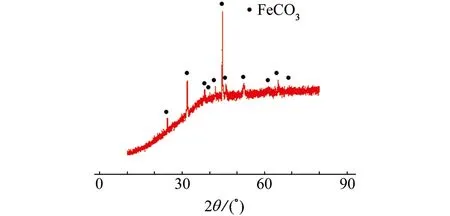

2.2.3 产物膜XRD分析

由图9可见,不同CO2分压条件下形成的腐蚀产物基本相同,都主要是由FeCO3组成。高CO2分压下FeCO3含量增多,衍射峰十分明显。这是由于随着CO2分压增加,一方面CO2在腐蚀介质中的溶解度增加,介质的pH降低,腐蚀加剧;另一方面腐蚀产物形成速率增大,形成的腐蚀产物膜逐渐增厚而且变得致密,产物膜比较完整,保护性增强,腐蚀速率大幅度下降,以至于CO2分压为2.5 MPa时,XRD分析仅检测到FeCO3的存在而未出现基体Fe峰。

3 结论

(1) 随着介质流速的增大,X65钢的腐蚀速率出现先增大而后减小的趋势,在1.0 m/s时达到最大值。流速较低时,油水混合不均匀,原油不能在钢表面均匀吸附,可能会引发局部腐蚀,形成的产物膜疏松易脱落,流速增大会加快腐蚀性离子的扩散速率和基体的活化溶解,去极化作用增强,使腐蚀速率增加。流速增大超过临界值后,在高流速搅拌作用下成膜时间缩短,生成致密、结合力强的产物膜。

(2) 流速超过1 m/s会使油膜比较均匀地吸附在X65钢表面上,减少了腐蚀反应活性点,一定程度上保护了钢表面不被腐蚀,腐蚀速率开始下降。

(a) 0.5 MPa

(b) 2.5 MPa图9 不同CO2分压时X65钢产物膜X射线衍射图谱Fig. 9 X-ray diffraction patterns of corrosion scales of X65 steel under different partial pressures

(3) 随着CO2分压的升高,X65钢的腐蚀速率出现先增大后减小的趋势,在2.0 MPa时达到最大值。CO2分压升高时,介质中溶解的H2CO3增加,pH降低,去极化反应加速,腐蚀速率也加快。生成的腐蚀产物表面凹凸不平比较疏松,局部产物膜脱落严重,主要发生局部腐蚀;CO2分压升高也加速了腐蚀产物FeCO3的沉积速率,使产物膜晶粒的形核率大大增加,导致生成的腐蚀产物膜更加致密、晶粒更加细小,超过临界值以后,钢表面被保护性产物膜覆盖时,对金属基体起到了保护作用。

(4) 随着CO2分压的升高,CO2在原油内的溶解度增加,使原油黏度下降流动性变好,原油与带有产物膜的钢基体接触、吸附的概率增加,保护作用增强,也会使X65钢的腐蚀速率下降。

[1] KERMANI M B,MORSHED A. Carbon dioxide corrosion in oil and gas production:a compendium[J]. Corrosion,2003,59(8):659-683.

[2] 张学元,邸超,雷良才. 二氧化碳腐蚀与控制[M]. 北京:化学工业出版社,2000:15-27.

[3] ABD EL-LATEEF H M,ABBASOV V M,ALIYEVA LI,et al. Corrosion protection of steel pipelines against CO2corrosion-a review[J]. Chemistry Journal,2012,2(2):52-63.

[4] NESIC S. Effects of multiphase flow on internal CO2corrosion of mild steel pipelines[J]. Energy Fuels,2012,26:4098-4111.

[5] 姬鄂豫,李爱魁,张银华,等. 原油对碳钢腐蚀行为影响的研究[J]. 材料保护,2004,37(5):42-44.

[6] 孙冲,孙建波,王勇,等. 超临界CO2/油/水系统中油气管材钢的腐蚀机制[J]. 金属学报,2014,50(7):811-820.

[7] 张忠烨,郭金宝. CO2对油气管材的腐蚀规律及国内外研究进展[J]. 宝钢技术,2000(4):54-58.

[8] JEPSON W P,MENAZES R. The effects of oil viscosity on sweet corrosion in multiphase oil/water/gas horizontal pipelines[J]. Corrosion,1995(3):106-112.

[9] ZHAO G X,LU X H,HAN Y. Effect of flow rate on CO2corrosion behavior of P110 steel[J]. Journal of Materials Engineering,2008(8):5-8.

[10] YARO A S,ABDUL-KHALIK K R,KHADOM A A. Effect of CO2corrosion behavior of mild steel in oilfield produced water[J]. Journal of Loss Prevention in the Process Industries,2015,38:24-38.

[11] ZAFAR M N,RIHAN R,Al-HADHRAMI L. Evaluation of the corrosion resistance of SA-543 and X65 steels in emulsions containing H2S and CO2using a novel emulsion flow loop[J]. Corrosion Science,2015(94):275-287.

[12] RIHAN R,ZAFAR M N,Al-HADHRAMI L. A novel emulsion flow loop for investigating the corrosion of X65 steel in Emulsions with H2S/CO2[J]. Journal of Materials Engineering and Performance,2016,25:3065-3073.

[13] ZAFAR M N,RIHAN R,Al-HADHRAMI L. Effect of H2S and CO2in oil/water emulsions on the corrosion resistance of SA-543 steel[J]. Journal of Materials Engineering and Performance,2015,24:683-693.

[14] 魏爱军,霍富永,王茜,等. CO2驱油地面集输管道的腐蚀电化学行为[J]. 腐蚀与防护,2009,30(6):383.

[15] ZHU S D,FU A Q,MIAO J,et al. Corrosion of N80 carbon steel in oil field formation water containing CO2in the absence and presence of acetic acid[J]. Corrosion Science,2011,53:3156-3165.

[16] QIU Z C,XIONG C M,CHANG Z L,et al. Major corrosion factors in the CO2and H2S coexistent environment and the relative anti-corrosion method:Taking Tazhong I gas field,Tarim Basin,as an example[J]. Petroleum Exploration and Development,2012,39(2):256-260.

[17] 李珣. 井下油套管二氧化碳腐蚀研究[D]. 成都:四川大学,2005.

Corrosion Behavior of X65 Steel in Simulated Gathering Pipeline Environment

CHENG Yuanpeng1,2, LI Zili2, BAI Yu1, LIU Jianguo2

(1. College of Petroleum Engineering, Yangtze University, Wuhan 430100, China;2. College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, China)

The corrosion behavior of X65 steel in the CO2/oil/water environment in gathering pipeline was investigated by mass loss method, SEM and XRD. The results show that the corrosion rate of the X65 steel increased at first and then decreased with the increase of flow rate and CO2pressure, and critical velocity and critical pressure existed, below the critical value, the corrosion products formed on the steel surface were loose, porous and unstable, higher than the critical value, the product films were dense and had strong adhesion with a certain protective effect. When the flow rate increased to more than 1 m/s, the oil film adsorbed on the sample surface more evenly, the active points of corrosion reaction were reduced and the substrate was protected from being corroded, thus the corrosion rate decreased. With the increase of CO2partial pressure, the solubility of CO2in crude oil increased, the viscosity of crude oil decreased, the mobility of the crude oil became better and the probability of oil film adsorption increased, these factors led to the reinforcement of corrosion inhibition to X65 steel, and the corrosion rate decreased.

X65 steel; gathering pipeline; CO2corrosion; crude oil; product scale

2016-10-12

国家自然科学基金项目(51301201)

李自力(1963-),教授,博士生导师,从事油气储运设备腐蚀理论与防护技术方面的研究工作,cygcx@163.com

10.11973/fsyfh-201707006

TG172.9

A

1005-748X(2017)07-0510-07

试验研究