某核电站上充泵转轴的腐蚀原因

2017-09-06洪晓峰反应堆燃料及材料重点实验室成都603秦山核电嘉兴34300

王 浩,徐 科,简 敏,洪晓峰(. 反应堆燃料及材料重点实验室,成都 603; . 秦山核电,嘉兴 34300)

某核电站上充泵转轴的腐蚀原因

王 浩1,徐 科2,简 敏1,洪晓峰1

(1. 反应堆燃料及材料重点实验室,成都 610213; 2. 秦山核电,嘉兴 314300)

某电站上充泵马氏体不锈钢转轴在化学清洗后表面出现局部腐蚀,为了查明局部腐蚀发生的原因,开展了现场检查和模拟试验。结果表明:在操作不当的情况下,马氏体不锈钢的表面易发生缝隙腐蚀;在模拟酸性溶液中,马氏体不锈钢的自腐蚀电位远远低于奥氏体不锈钢的,存在严重的电偶腐蚀倾向。在缝隙腐蚀和电偶腐蚀的共同作用下,马氏体不锈钢的泵轴出现了局部腐蚀。

上充泵;马氏体不锈钢;去污;缝隙腐蚀;电偶腐蚀

核电站上充泵的主要功能是为反应堆一回路补充含有硼酸的水[1]。某核电站上充泵经化学清洗后在泵轴上出现点蚀坑缺陷。泵轴上点蚀坑的存在直接威胁上充泵的正常稳定运行,而上充泵是与核安全相关的重要部件,因此泵轴的腐蚀会给核电站的安全运行埋下隐患,有必要对其进行研究,防止此类问题再次发生。

发生点蚀的泵轴材料是马氏体不锈钢。马氏体不锈钢具有中等水平的耐蚀性,通过淬火得到的马氏体组织具有高的强度(硬度)和耐磨性可以满足使用要求。马氏体不锈钢广泛应用于轴承、阀门和耐磨件等[2]。本工作通过现场检查和实验室模拟两个部分对上充泵转轴的腐蚀原因进行了分析。

1 现场检查

1.1 上充泵的清洗工序

因为上充泵的工作介质是具有一定放射性的一回路冷却剂,所以造成上充泵内表面存在放射性污染。为了保证检修人员的工作安全,降低上充泵放射性水平是检修工作的先决条件。国内核电厂和相关研究机构通过对上充泵的去污清洗工艺进行充分研究,已经形成了一套完备的清洗工艺[3-4]。

将上充泵放在专用吊篮内进行去污清洗,泵轴两端放在设置于吊篮内的两个V型支撑槽上,中间用脱脂棉隔开。清洗时,泵轴与两端的两个V型槽均浸没在去污溶液中。

去污时,上充泵先在75~80 ℃ A溶液(含0.3%高锰酸钾和0.3%氢氧化钠)中浸泡5 h,冲洗干净后再放入75~80 ℃的B溶液(含0.2%草酸和0.2%柠檬酸,用氢氧化钠调节溶液pH至4.0~4.5)中浸泡10~20 min,最后用除盐水冲洗干净,用压缩空气吹干后待用。

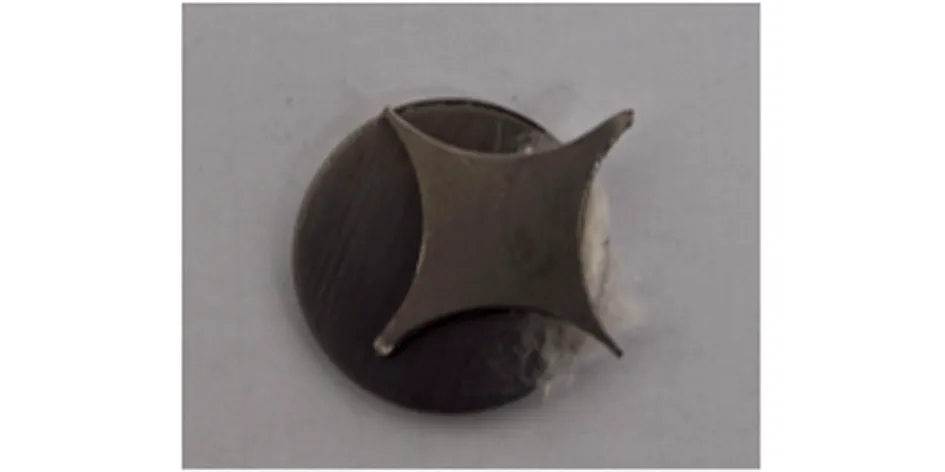

1.2 宏观腐蚀形貌

由图1可见,泵轴长约2 m,材料有磁性。采用便携式X荧光光谱仪测定泵轴材料的化学成分。其中,Cr的质量分数约为13%,有少量Mn和Ni。该泵属于进口设备,制造商没有提供材料信息,但从其化学成分、使用用途综合判断,这种材料可能近似于国内2Cr13或者3Cr13马氏体型不锈钢。

图1 上充泵转轴实物图Fig. 1 Shaft of the charging pump

由图2可见,支撑槽的宽度为35 mm,电厂资料显示支撑槽由316L奥氏体不锈钢制造。便携式X荧光光谱仪测定结果表明,其Cr质量分数为18%,Ni质量分数为12%。确认V型槽材料为316L不锈钢。

图2 V型支撑槽形貌Fig. 2 View of the V shaped upholder

点蚀坑主要分布在转轴两端,距端头约200 mm,宽度约45 mm的区域内。观察发现,在泵轴与脱脂棉的接触面上可以看到黑色点状痕迹。现场检查发现,上充泵转轴表面的点蚀坑出现的位置均发生在与V型支撑槽接触处。

1.3 凹坑形貌检查

由图3可见,点蚀坑呈弥散点状分布。点坑深度较浅,绝大部分的点蚀坑深度、直径都在1 mm以下。

图3 点坑的宏观形貌Fig. 3 Macro morphology of pitting in the shaft

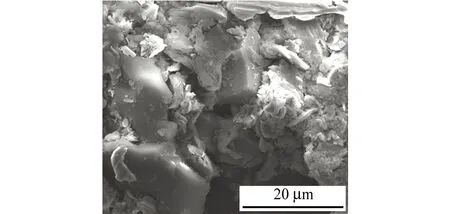

为进一步观察凹坑的边缘形貌和坑底情况,使用丙酮和醋酸(AC)纸制作了凹坑复型样品。在实验室中对复型样品进行喷金处理后进行扫描电镜观察。图4反映了坑底形貌,可以看出点坑内部被一层腐蚀产物所覆盖,这表明点蚀坑是由于腐蚀而非机械碰伤造成的。

图4 点蚀坑腐蚀产物SEM形貌Fig. 4 SEM morphology of corrosion products inside the pitting

1.4 现场调研初步结论

上充泵的转轴材料初步推测为马氏体不锈钢,在上充泵的去污过程中,通常采用特制高锰酸钾溶液在高温条件下清洗一段时间后,用大量的除盐水进行清洗;再用一定浓度的酸性还原去污液在一定温度下还原至本体发亮,后续再用除盐水进行清洗。在清洗的整个过程中,上充泵与V型支撑槽始终保持接触的状态。由于马氏体不锈钢与316L不锈钢的自腐蚀电位不同,在清洗过程中清洗液提供电解液环境,因此推断上充泵表面的点蚀坑可能是由于电偶腐蚀造成的。同时,现场的情况比较复杂,还可能发生其他原因导致的局部腐蚀。

2 实验室模拟试验

2.1 浸泡试验

2.1.1 试验方法

为了模拟现场的工作环境,研究点蚀坑生成的条件,在实验室开展了模拟浸泡试验。

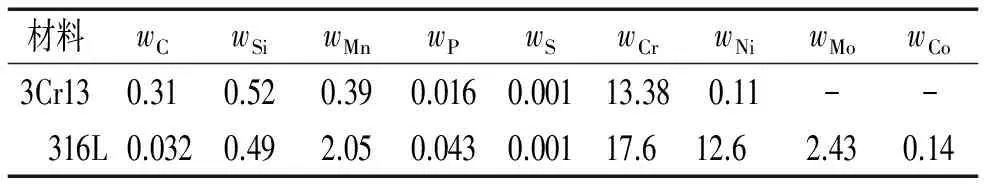

根据现场调研的信息,模拟试验采用3Cr13马氏体不锈钢和316L奥氏体不锈钢,材料主要化学成分见表1。将3Cr13马氏体不锈钢和316L奥氏体不锈钢加工成薄片试样,表面用砂纸(100~800号)逐级打磨后备用。

表1 2种材料的化学成分Tab. 1 Chemical composition of 2 materials %

采用去离子水和分析纯试剂配制A溶液和B溶液,并将2种溶液分别置于烧杯中备用。

采用恒温水浴锅将2种试验溶液加热至75 ℃后,进行浸泡试验。浸泡试验用试样的组合方式分为2种,一种是将3Cr13试样与316L试样直接接触,用固定装置固定后备用(Ⅰ型组合试样);另一种是在3Cr13试样与316L试样间夹少量棉花(Ⅱ型组合试样),棉花的作用是模拟去污试验时的隔离物。2种组合试样均按如下方法进行试验:放入A溶液中浸泡5 h,沥干后用去离子水冲洗10 min;再放入B溶液中处理10~30 min,一旦样品表面变色立即取出,用去离子水冲洗后,观察3Cr13马氏体不锈钢与316L不锈钢接触部位的变化情况。

2.1.2 试验结果

Ⅰ型组合试样在A溶液中浸泡5 h,再在B溶液中浸泡15~30 min后,3Cr13与316L试样表面均光亮,且无明显变化,这表明3Cr13与316L均未发生腐蚀。

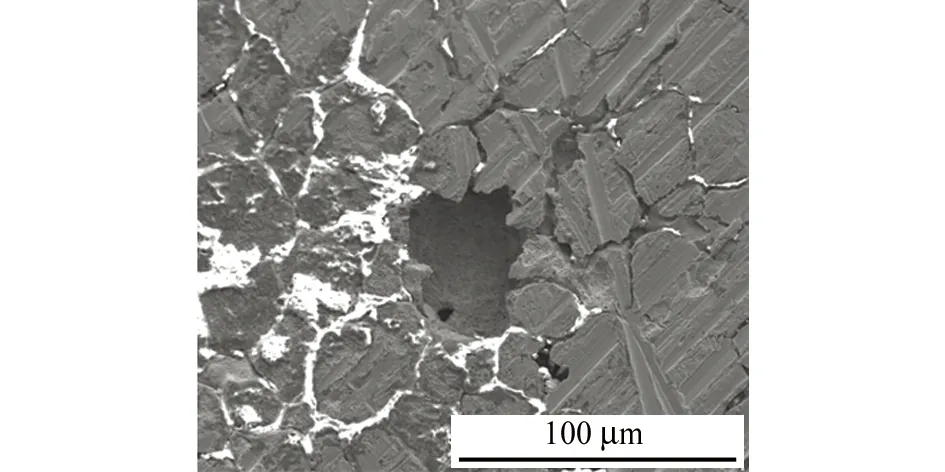

由图5可见,Ⅱ型组合试样在A溶液中浸泡5 h,再在B溶液中浸泡15 min,试样表面即发生颜色变化,将试样取出,观察到3Cr13试样的边缘处发生点蚀。由图6可见,点蚀坑直径约50 μm。

图5 夹入少量脱脂棉后的腐蚀样品Fig. 5 Corrosion samples with degreasing cotton

图6 腐蚀坑形貌Fig. 6 Morphology of the corrosion pit

重复上述试验6次,3次试验结果为3Cr13试样表面生成了同样类型的点蚀坑。

浸泡模拟试验很好地重现了现场的腐蚀状况,但浸泡试验中,仅有3次观察到了腐蚀的发生,这表明腐蚀仅在特定的情况下才会发生。

缝隙腐蚀发生的前提是两种金属之间有缝隙,缝隙的宽度足以使溶液进入,为了让溶液在缝隙内停滞,缝隙又必须足够狭窄以保证溶液能够留滞。这很好地解释了模拟试验的结果:当2种试片直接接触时,由于表面非常光滑,在夹头的作用下紧密贴合,无法形成缝隙,不能发生缝隙腐蚀。2种试片之间夹入棉花后,形成了缝隙,若缝隙太大,2种试片之间的溶液环境与外部环境是相当的,不能发生缝隙腐蚀;若2种试片的距离过紧,无法形成缝隙,也无法发生腐蚀;只有当2种试片的距离刚好能形成缝隙,且溶液能进入并能在缝隙间滞留时,才能满足发生缝隙腐蚀的条件。

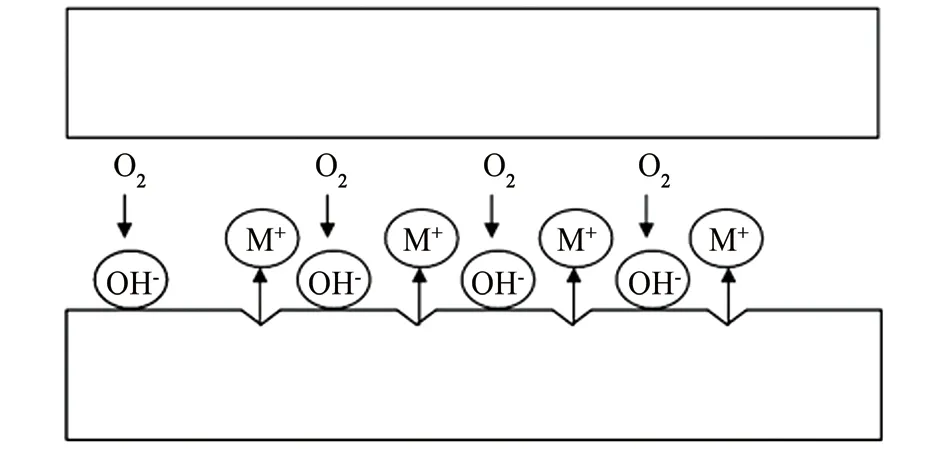

316L和3Cr13试样之间发生的缝隙腐蚀机理见图7。首先,在氧化去污过程中,外部溶液进入到2种试片之间,溶液是氧化性环境,缝隙中存在金属的氧化和氧的还原过程。

图7 氧化性环境缝隙的状态Fig. 7 Status inside the crevice in oxidizing environment

当试片进入溶液时,缝隙内外的反应是同时进行的,在试片与溶液间电荷保持平衡,金属溶解时产生的电子立即被氧化还原消耗掉。但是经历一定时间后,缝隙中的氧很快被消耗完,由于氧的扩散非常困难,因此缝隙内氧化还原被迫停止,缝隙内的微电池反应被制止了,其本身即不产生任何腐蚀。但是与相邻的面积相比,缝隙内面积总是很小的,氧还原的总速率几乎没有变化,由此形成了缝隙内金属表面与缝隙外部相邻的自由表面间的宏观电池。缝隙外大面积上顺利进行的氧化还原阴极反应促进了缝隙内金属的阳极溶解,从而导致缝隙内部是一个阳离子过剩的环境。

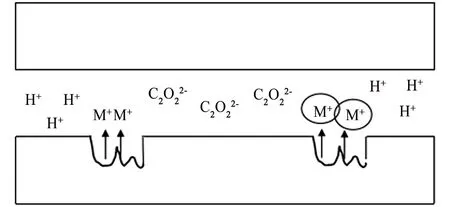

过家驹等[5]研究了2Cr13试样在3.5% NaCl溶液中的缝隙腐蚀行为,发现缝隙内pH降低的现象。而在本案中,将试片经过氧化处理再放置于如草酸和柠檬酸的溶液中,为了保持电荷的平衡,缝隙外部的C2O22-将不断向缝隙内迁移,缝隙内溶液pH也将不断降低,加速了金属的溶解过程。由于马氏体不锈钢中的Cr、Ni含量比较低,缝隙内的钝化膜发生全面性的还原性破坏而产生缝隙腐蚀,再加上去污过程温度较高,也加速了腐蚀的进行,见图8。

图8 酸性溶液中缝隙内的状态Fig. 8 Status inside the crevice in acid solution

2.2 电化学试验

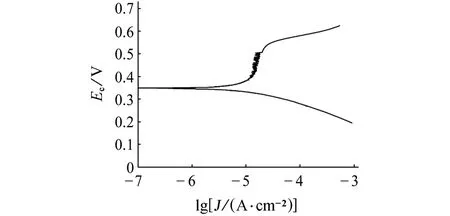

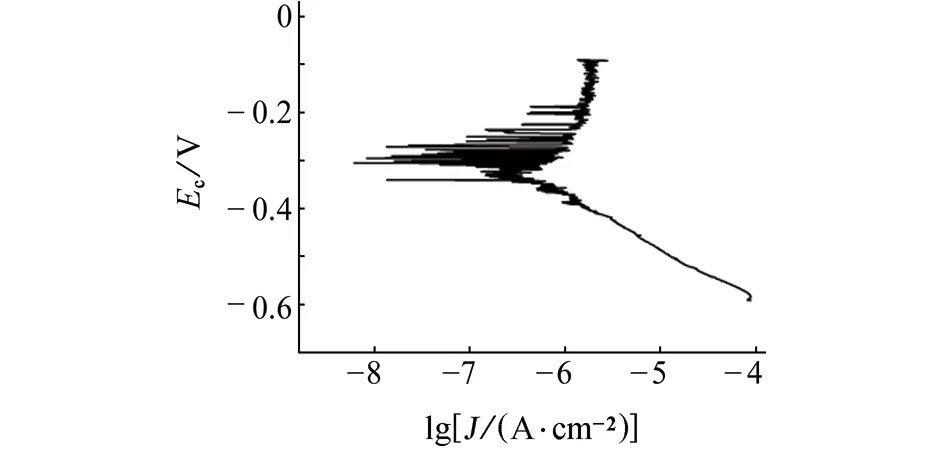

由图9可见:在75 ℃的A溶液中,316L不锈钢的自腐蚀电位为350 mV。经不同温度(150,300,500 ℃)退火处理的3Cr13马氏体不锈钢在75 ℃的A溶液中的自腐蚀电位差别不大,为310~320 mV。这表明退火温度对3Cr13试样在75 ℃的A溶液中的自腐蚀电位的影响不大。

(a) 316L

(b) 3Cr13图9 3种材料在A溶液中的极化曲线Fig. 9 Polarization curves of 3 materials in solution A

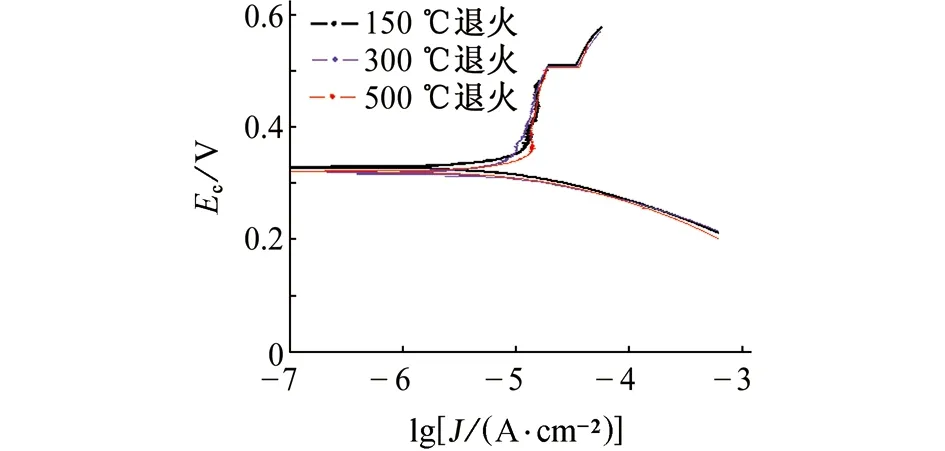

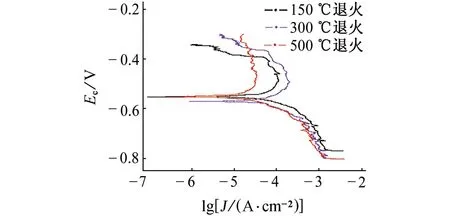

由图10可见:316L试样在75 ℃的B溶液中的自腐蚀电位为-210 mV,经不同温度(150,300,500 ℃)退火的3Cr13试样在此溶液中的自腐蚀电位为-550~-590 mV。在75 ℃的B溶液中,奥氏体不锈钢与马氏体不锈钢的自腐蚀电位均为负,且马氏体不锈钢的自腐蚀电位比奥氏体不锈钢的约低300 mV。2种材料能形成电偶对,马氏体不锈钢作为阳极将加速腐蚀。同时还可以看出,在75 ℃的B溶液中,退火温度对马氏体不锈钢自腐蚀电位的影响不大。

(a) 316L

(b) 3Cr13图10 3种材料在B溶液中的极化曲线Fig. 10 Polarization curves of 3 materials in solution B

3165L不锈钢与马氏体不锈钢在A溶液中的自腐蚀电位均为正,表明两种材料在氧化性的溶液中是比较稳定的,不易发生腐蚀。在B溶液中,2种材料的自腐蚀电位均为负,表明其在还原性的酸溶液中有发生腐蚀的倾向,且2种材料的自腐蚀电位相差达到300 mV,即此2种材料之间存在电偶腐蚀的趋势。

当马氏体不锈钢与316L不锈钢形成电偶对时,马氏体不锈钢成为阳极,相对于316L不锈钢,更易被腐蚀。不同碳含量、不同热处理工艺的马氏体不锈钢的自腐蚀电位相差不大,在与316L不锈钢接触时都有发生电偶腐蚀的倾向。

3 结论

一方面,在去污过程中由于上充泵泵轴材料(马氏体不锈钢)通过隔垫与316L不锈钢之间发生了缝隙腐蚀,导致马氏体不锈钢表面出现了点坑。另一方面,马氏体不锈钢与316L不锈钢在酸性溶液中的自腐蚀电位相差300 mV以上,存在严重的电偶腐蚀的倾向。当马氏体不锈钢与316L不锈钢形成电偶对时,马氏体不锈钢相更容易被腐蚀。特别是当缝隙腐蚀与电偶腐蚀叠加的情况下,加速了局部腐蚀的过程。

在去污处理中,将泵轴在高锰酸钾溶液中清洗结束后转入草酸柠檬酸溶液前,可通过更换两种材料间隔离垫或者是对两个材料的接触部位专门清洗,从而降低发生缝隙腐蚀的可能性;同时,将下端支撑材料更换成一种耐蚀性不及马氏体不锈钢的材料,可降低马氏体不锈钢表面电偶腐蚀的可能性。

[1] 李天斌,张继革,郭鹏. 核电站上充泵在系统中的作用和结构简介[J]. 水泵技术,2011(1):12-17.

[2] 白鹤,王伯健. 马氏体不锈钢成分、工艺和耐蚀性的进展[J]. 特殊钢,2009(2):30-33.

[3] 邬强,王川. 压水堆核电站上充泵的去污实践及其理论探讨[J]. 原子能科学技术,2009(2):174-179.

[4] 邬强,王川,张建博. 马氏体不锈钢上充泵的去污研究[J]. 辐射防护,2009(1):50-54.

[5] 过家驹,李辉勤,陈小平. 不锈钢缝隙腐蚀的微区电化学行为及缝内钝化膜厚度的变化[J]. 中国腐蚀与防护学报,1985(2):92-99.

Corrosion Reason of the Shaft of a Charging Pump in a Nuclear Power Station

WANG Hao1, XU Ke2, JIAN Min1, HONG Xiaofeng

(1. Science and Technology on Reactor Fuel and Materials Laboratory, Chengdu 610213, China;2. Qinshan Nuclear Power, Jiaxing 314300, China)

Localized corrosion was found on the rotation shaft of a charging pump after decontamination. In order to find the reason of localized corrosion, examination of charging pump and simulation experiment were carried out. The results showed that crevice corrosion happened on martensitic stainless steel when the decotanmination process was taken inappropriately. The self corrosion potential of martensitic stainless steel was lower than that of austnitic stainless steel, which could accelerate the corrosion rate of the shaft due to galvanic corrosion. The corrosion reason of the shaft was due the co-effect of crevice corrosion and galvanic corrosion.

charging pump; martensitic stainless steel; decontamination; crevice corrosion; galvanic corrosion

2016-11-28

王 浩(1985-),助理研究员,硕士,从事核工程材料的腐蚀与失效分析相关研究工作,13880791224,wanghao1224@qq.com

10.11973/fsyfh-201707004

TG172

B

1005-748X(2017)07-0503-04