聚乙烯装置挤压造粒工段布置优化

2017-09-06周新馨

周新馨

(中石化宁波工程有限公司,浙江 宁波 315103)

聚乙烯装置挤压造粒工段布置优化

周新馨

(中石化宁波工程有限公司,浙江 宁波 315103)

文章通过对聚乙烯装置挤压造粒厂房设备布置方案的分析比较,确定最终布置方案,并优化其设计。

聚乙烯装置;挤压造粒;设备;布置优化

1 概述

1.1 装置概况

随着化工行业的发展,聚乙烯装置的数量也越来越多,工艺技术及条件虽各有不同,但挤压造粒工段是其中必不可少的一个环节。由于挤压造粒厂房较高,投资额在整个装置所占比例也非常高。如何更合理的利用和优化挤压造粒厂房,对控制项目投资有重要意义。

1.2 工艺简述

聚乙烯装置挤压造粒工段是将聚合反应产出的聚乙烯粉料在氮气环境下输送到挤压造粒框架顶端产品脱气仓内脱除烃类和残留的烷基铝,粉料利用自身的重力经旋转加料器和振动筛后,进入添加剂系统,再通过混炼机进料缓冲料斗进入挤压机组,进行造粒。此工段的流程大体上可由以下几个部分组成,详见图1。此工段的操作温度和压力都不高,物料采用重力流形式进行输送。但由于各组成单位间以粉料居多且加入大量氮气密封,因此设计过程中既要考虑粉尘爆炸,又要考虑防止封闭的构筑物内形成氮气窒息环境。

图1 聚乙烯装置挤压造粒工段流程

1.3 挤压造粒的布置原则

挤压造粒框架一般自上而下由脱气仓-旋转阀-添加剂-挤压机组几个大的部分组成。该部分的管线物料均采用重力流运动,设备布置须考虑物料重力流的特点, 在保证休止角的情况下(与水平夹角保持70 ~80 度)合理布置。由于挤压造粒厂房自下而上设备越来越少,合理的厂房形式设置对于消防和投资影响较大。布置原则可从如下几个方面考虑:

(l) 地面一层厂房的平面(长度和宽度)。主要是由挤压机组决定。兼顾考虑机组撬块设备的布置及检修、机组周边的排水沟及电缆桥架的布置。

(2) 地面一层厂房的竖面(高度)。主要考虑机组最大部件(主电机)的起吊高度。其次考虑管廊布置、主要物料管线布置、吊车梁设置、挤压机组的混炼机进料料斗的支撑。

(3) 挤压造粒框架的平面及竖面。在确定混炼机进料料斗入口位置的情况下, 做出主物料及添加剂系统物料的配管研究方案, 从而确定脱气仓的基础高度,造粒厂房及框架形状。脱气仓中心与反应器中心应处于同一直线上,来确定脱气仓的平面位置。

(4) 其他设备及主要管线的布置。粒料的干燥系统也是利用物料的重力流, 还有放空管线, 也要考虑物料休止角度的问题。

一般说来, 经前3 步后确定的框架能够满足第4 步中的要求,必要时也可以返回步骤,对框架做必要的调整。至此, 脱气及造粒的厂房和框架基本确定。

2 挤压造粒一层框架布置及优化

挤压机组布置在厂房一层,挤压机组的制造厂商不同其结构形式和布置方式也不同。目前应用较多的有呈“L型”、“T型”和“I型”布置的挤压机组机组同时都带有相当数量的撬块设备为机组本身服务。此一层厂房的设备布置均显得比较紧凑。

以“L型”和“T型”的挤压机组为例。两种挤压机组均含有混炼机,熔融泵,切粒机三大组成部分,厂房布置时需要综合考虑设备的吊装、施工、安装、检修,以及生产操作的需要。其中挤压机机身包括轨道的长度;挤压机机组内各单元(如热油单元、润滑油单元、液压油单元等)的布置;挤压机部件(螺杆、主电机、齿轮减速箱等)的检修空间;混炼机进料料斗的布置;切粒水箱及切粒水泵、换热器等设备的布置, 若室内布置不下,可布置在厂房外。但在北方地区还需要考虑防冻问题。

2.1 一层厂房宽度优化

受挤压机组长度、吊车轨道长度及各部件检修空间的限制,一层的设备布置一般在跨度上可调整范围不大,需要根据挤压机供货商的要求进行综合考虑。由于设计初期资料不够完善,一层厂房跨度若设计太小对后期产生影响很大。一般最小以12m跨度考虑。混炼机、熔融泵、切粒机及大螺杆在相应的检修方向需设置大型的检修门,方便检修部件进出厂房,门的大小应满足该部分最大检修部件的进出空间。开车初期的废料处理也应兼顾考虑。开车初期因管线及设备内部清洁度不高,初期产品一般较脏不能作为成品。在开车初期将挤压机切刀与机体分离,不合格废料由切刀位置流出,直至流出晶莹透明的清洁产品再进行合刀正常生产。流出的废料需迅速清理以防止大量废料凝固于机体内部造成缠刀等不良后果,在靠近取废料附近也需尽量设置门。

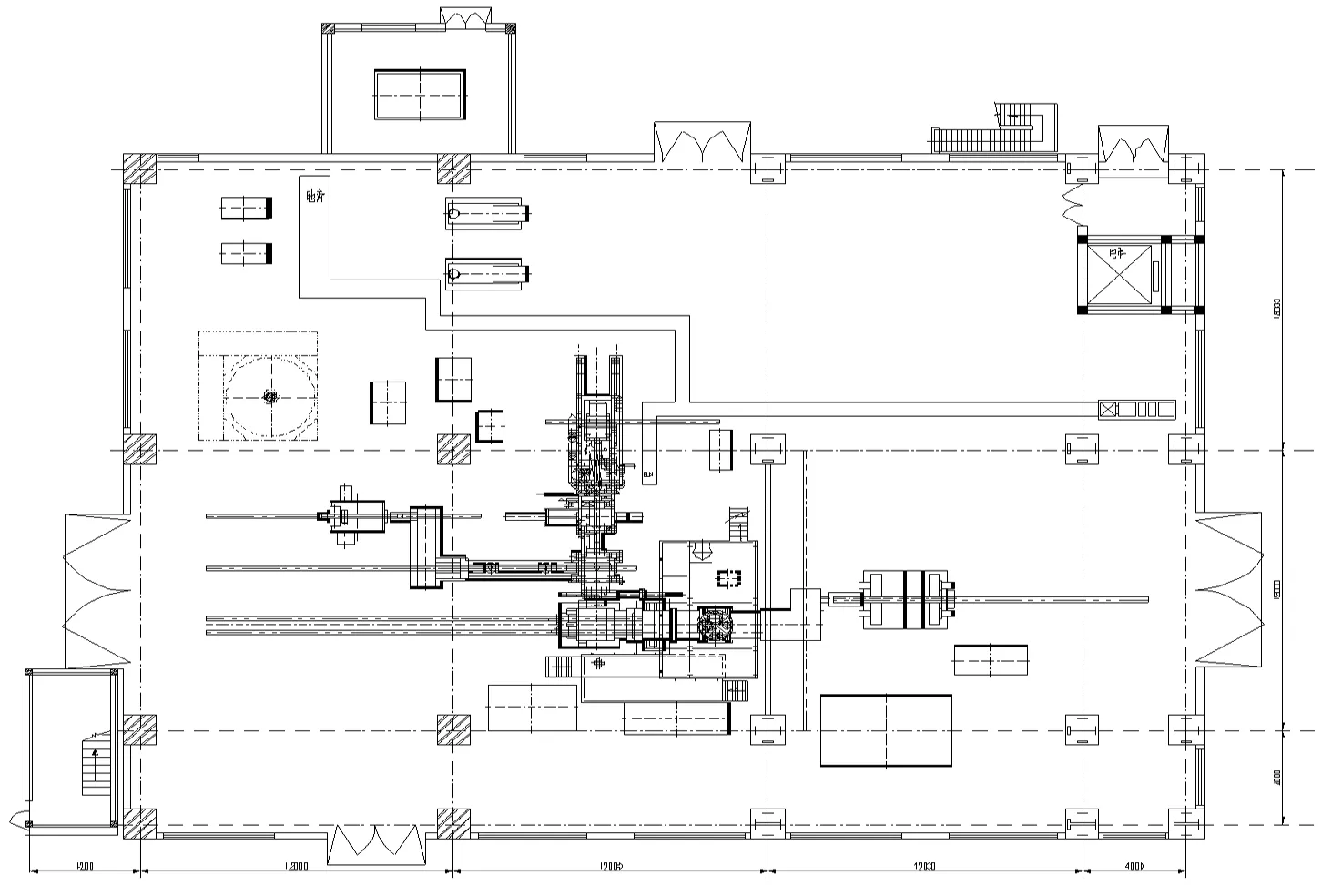

热油单元由于操作温度较高,出于防爆要求的考虑均放在厂房外的附加二区内。图2、3为两种不同形式挤压机组,虽然挤压机的形式不同,但由于机组的螺杆的检修区域以及附属单元(润滑油单元等)都需要靠近机组布置,因此厂房一层的大小基本相同。

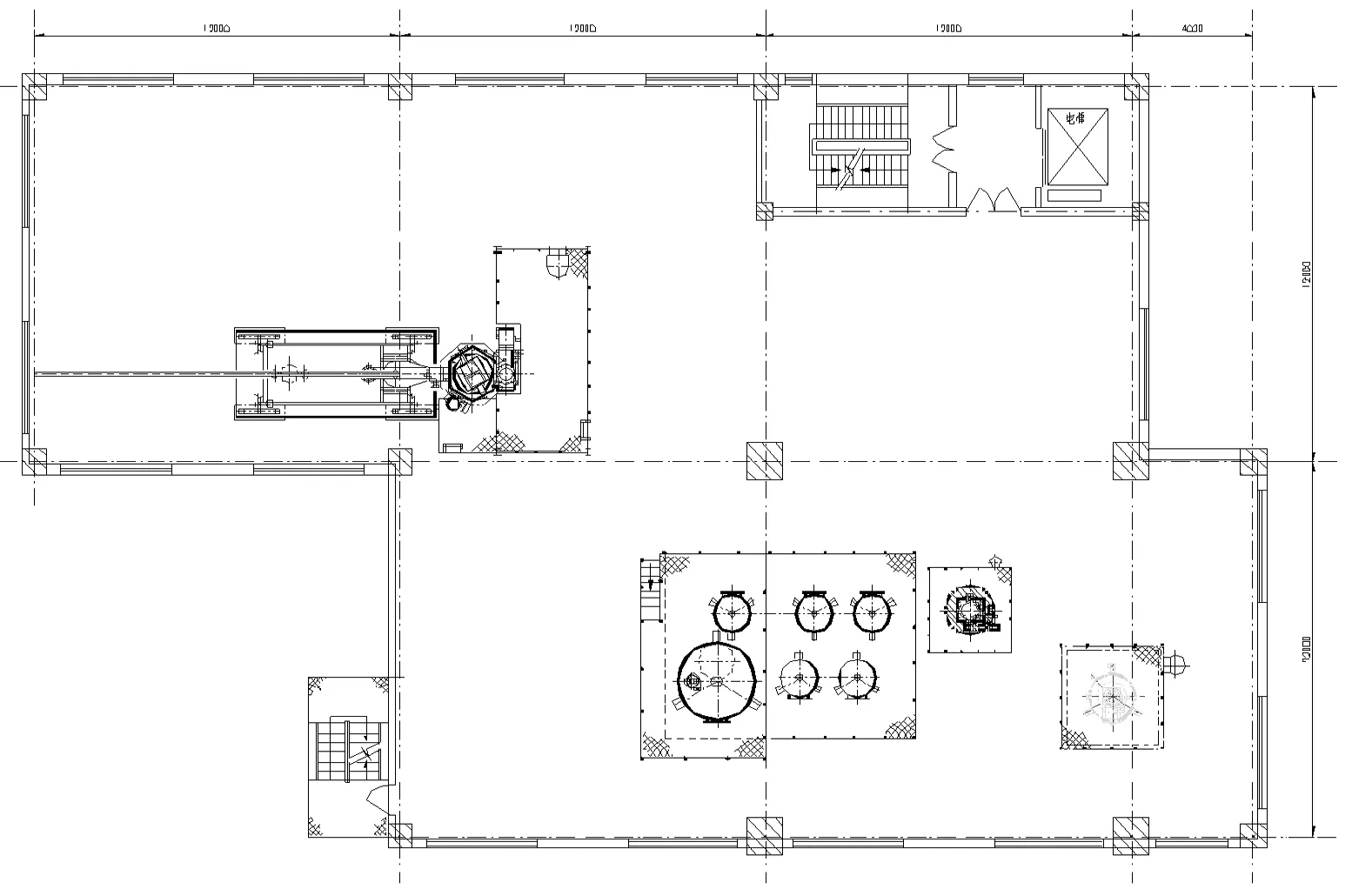

图2 “L型”挤压机组厂房一层的布

图3 “T型”挤压机组厂房一层的布置

2.2 一层厂房高度优化

挤压造粒工段一层主要设备是挤压机组,厂房基本高度应满足机组各部件的吊装和检修,机组最大部件的吊装高度约为6.5m。混炼机进料料斗置于混炼机入口正上方,高差一般约为300mm,兼顾风送系统粒料缓冲料斗的高度。通常将混炼机进料料斗、风送系统吹出仓和挤压机组布置在厂房一层。

根据以往设计经验,厂房高度优化受限于混炼机进料料斗的支撑形式与操作检修空间,查阅相关资料,料斗一般在厂房的结构框架上支撑。一层厂房高度既要满足挤压机的吊装高度,又要满足进料料斗的操作检修。结合几个项目的设计一层厂房的高度都定在10m左右,可调节范围不大。

2.3 中间层设备布置优化

挤压造粒厂房二层、三层、四层的设备布置主要以添加剂系统设备为主,该系统设备一般成套供应,设备布置基本固定。

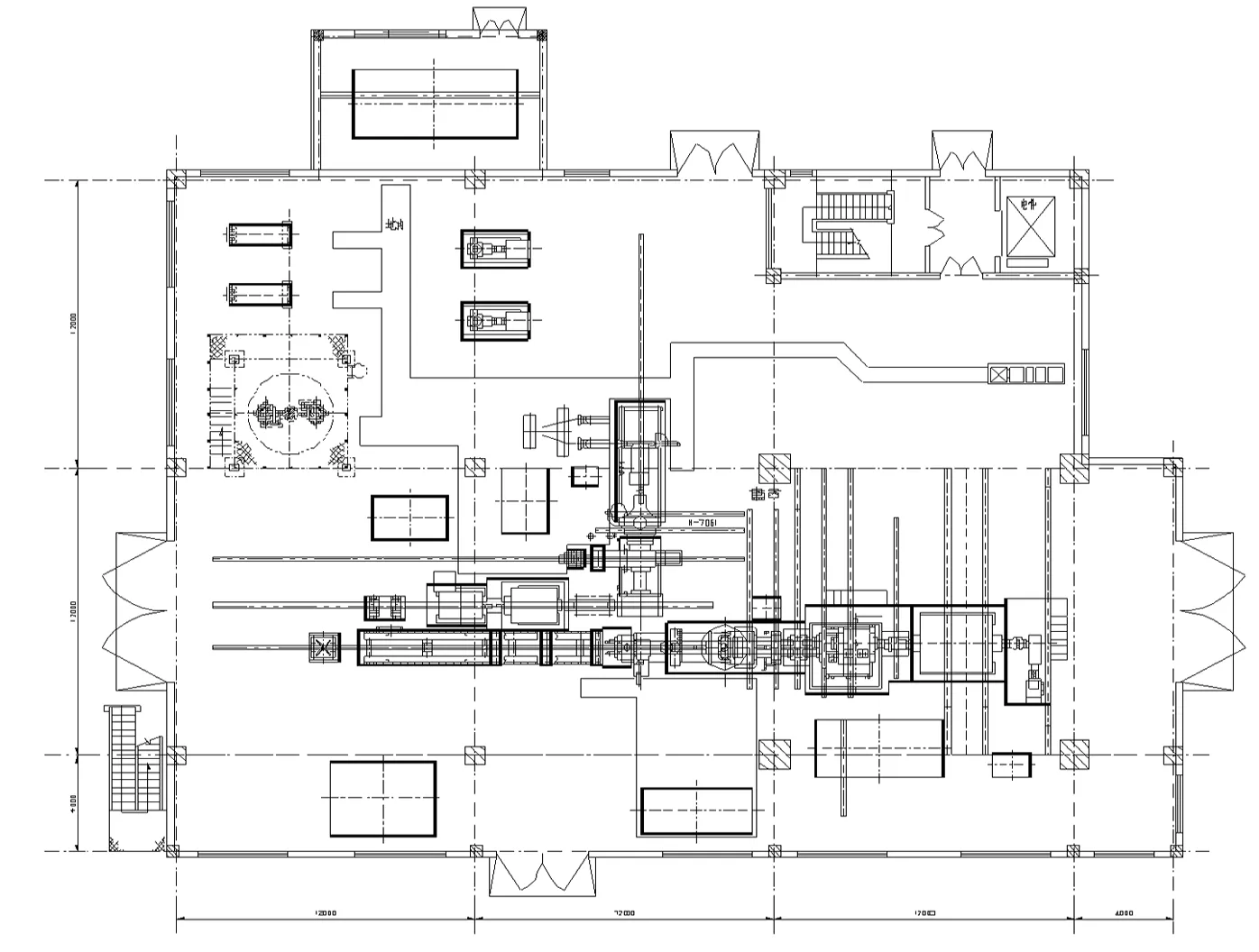

从设备平面布置的角度,添加剂系统所在楼层平面主要为添加剂系统设备,一般布置较紧凑,在平面上保证设备必须的操作空间,其余部分均可根据构造要求优化删减,见图4、5。

图4 某项目添加剂系统设备三层平面布置

图5 优化后添加剂系统设备三层平面布置

从设备竖面布置的角度,添加剂系统的物料依靠重力流自上而下。设备一般不大,为几组设备的简单堆叠布置,设备间只需直管段连接。设备的竖面布置以及框架层高的主要以部分设备的大小以及其实际操作区域进行考虑,在满足要求的情况下减小层高以便节省投资。该系统设备一般分三层布置,既满足结构要求又能有效的缩短设备间的管线连接。

添加剂系统设备定位的要点在于一层混炼机进料口的位置。物料经添加剂系统流入大螺旋中与粉料树脂在其中进行混合后进入混炼机进料料斗,即进入造粒系统。由于混炼机进料料斗在混炼机进料口正上方,添加剂系统设备定位也可根据混炼机及进料料斗的定位反推的方法来确定。

3 上部设备布置优化

正常工况下,挤压造粒工段物料经振动筛进入排气缓冲料斗后再进入添加剂系统的大螺旋内。应某些业主要求,在事故工况下部分粉料可通过风机先送入种子料仓,待后续系统恢复后再通过风机输送至事故缓冲料斗进入后系统。因重力流物料,通常将事故缓冲料斗布置在挤压造粒框架的上部,料斗的大小和位置对框架的结构及大小有很大影响。而有无此系统对挤压造粒框架投资也影响较大。

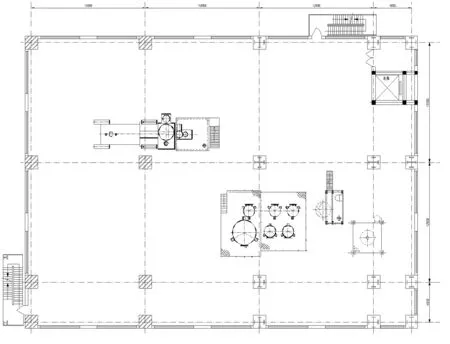

以某聚乙烯装置为例,事故缓冲料斗直径5m,高约14m(含顶部袋滤器)。设备大,操作总重也大,设备所占位置大且需要单独支撑。该设备与脱气仓并排支撑,设备的顶部框架标高达到了60m,而该部分框架只为支撑事故缓冲料斗使用,见图6。

图6 某项目事故缓冲料斗的平面布置及该部分的框架形式

经分析讨论,事故缓冲料斗是后系统为接近常压氮封体系,前系统为带压输送体系,主要作用为分割前后稀相和密相输送体系,防止前系统空气带入后系统,而非主要起缓冲作用。故减小设备大小,缩小缓冲能力,保留袋滤分割作用。设备直径由原来的5m减小到了2.2m,支撑形式由与脱气仓并列支撑调为布置在脱气仓框架内部支撑,将原支撑事故缓冲料斗的框架部分(32m至60m)进行削减。此项优化从整个框架布局和设备购置两方面减少投资费用,在今后的脱气仓回路设计中可从事故缓冲料斗的作用出发综合分析以便更有好利用框架形式,节省更多投资,见图7。

图7 优化后事故缓冲料斗的平面布置及该部分的框架形式

4 结语

挤压造粒厂房一层高度和宽度受挤压机组设备的布置、检修及操作空间等因素限制,不论采用哪种型式的挤压机组,布置都基本相似,一层的高度及宽度基本相同,可调整变化空间不大。二层以上框架从下到上,主要布置了添加剂系统设备和脱气仓。本次因事故缓冲料斗尺寸变小,重新调整其布置并缩减框架部分位置层高,合理优化结构形式,减少约计1500万元结构费用。今后挤压造粒工段布置的设计可综合考虑整个系统的设备布置,有效节省装置投资和提高厂房利用率。

[1] 王 昊.聚乙烯装置改扩建挤压造粒设备布置的优化[J].石油化工设计,2004,21(4):61-64.

(本文文献格式:周新馨.聚乙烯装置挤压造粒工段布置优化[J].山东化工,2017,46(12):153-156,161.)

2017-04-24

周新馨(1984—),女,浙江宁波人,工程师,主要从事化工装置配管设计、过程安全工作。

TQ325.1+2

A

1008-021X(2017)12-0153-04