100 t转炉应用石灰石造渣半钢炼钢工业实践

2017-09-06张明博申泽亮

韩 宇 张明博 袁 娜 申泽亮 刘 虹

(河钢股份有限公司承德分公司,河北承德 067002)

100 t转炉应用石灰石造渣半钢炼钢工业实践

韩 宇 张明博 袁 娜 申泽亮 刘 虹

(河钢股份有限公司承德分公司,河北承德 067002)

根据石灰石造渣制度的理论探讨和成渣机理分析,对转炉半钢炼钢应用石灰石造渣工艺进行工业实践研究。结果表明:采用石灰石造渣工艺冶炼半钢可使脱碳速率稳定在0.087%/100 Nm3~0.117%/100 Nm3之间,且拉碳成功率高达91.68%,此工艺具有较好的脱磷效果,可使终点钢液中[P]质量分数降低至0.013%~0.017%;石灰石造渣工艺终渣成分与单纯加入石灰造渣相比,其碱度较为相近,终渣MgO含量稍高,但是TFe含量较低,提高了金属收得率;该工艺能够显著降低石灰消耗7.0~19.0 kg/t,可降低冶炼成本。

转炉 半钢炼钢 石灰石 造渣工艺

目前国家对于钢铁企业的环保和节能减排要求越发重视,作为炼钢产业中心环节的转炉工序,如何更好地担负低能耗和低污染任务成为企业关注的焦点[1- 3]。基于节能减排理念,北京科技大学李宏研究了“转炉石灰石替代石灰造渣炼钢”的工艺,此工艺技术满足了低成本、低能耗、低排放的冶炼诉求[4- 5]。国内已有数十家钢铁公司应用此方法炼钢,并取得了良好的冶炼效果和经济效益。此外,在国内经济增速放缓的形势下,钢铁行业低迷运行,如何既满足冶炼工艺需求又能降低炼钢成本,成为钢铁企业发展的生命力。

国内将石灰石造渣工艺主要应用在铁水炼钢方面,在半钢炼钢过程中采用石灰石替代石灰的研究应用较少。因此河钢集团承德分公司(以下简称“承钢”)根据半钢炼钢生产特点,提出了转炉半钢炼钢应用石灰石造渣工艺的技术,并在100 t转炉上进行石灰石代替部分石灰造渣冶炼的工业实践;采用单渣法对石灰石造渣冶炼工艺效果进行初步研究,分析和探讨采用石灰石半钢炼钢对脱碳速率、终点[C]含量、脱磷率、石灰消耗和炉渣成分的影响,明确了该工艺半钢炼钢的可行性和先进性。

1 石灰石造渣工艺热力学与机理分析

1.1 石灰石造渣工艺热力学基础

石灰石与石灰两种造渣工艺的显著区别在于石灰石分解吸收热量并释放出大量的CO2参与铁水反应,当温度在630~930 ℃之间时,石灰石发生分解反应,该反应的标准自由能变化与温度的关系如式(1)所示。

CaCO3(s)=CaO(s)+CO2(g)

(1)

CO2(g)+[C](l)=2CO(g)

(2)

CO2(g)+[Si](l)=1/2SiO2(s)

(3)

CO2(g)+[Mn](l)=MnO(s)

(4)

CO2(g)+[Fe](l)=FeO(s)

(5)

1.2 石灰石造渣工艺机理分析

石灰石造渣在转炉内需要经历一个由预热、加热到分解,进而生成石灰的过程,进一步参与脱磷、脱硫反应,主要化学过程是一个吸热反应过程,具体反应如式(1)所示。

开吹后转炉内熔池温度一般在1 300~1 400 ℃之间,石灰石加入转炉后瞬间承受如此高温,急剧升温后将促使石灰石表面碳酸钙的分解激烈进行,原本需要在炉外煅烧3~5 h的石灰石分解反应在转炉炉内由于内外表面巨大的温度差,使石灰石煅烧成为石灰的速度急剧加快。另外,由于石灰石分解生成大量的CO2气体,会使得炉内熔渣泡沫化程度提高,有利于增加石灰与熔渣反应的表面积,同时CO2气体的逸出会在石灰石煅烧生成的石灰表面形成诸多气孔,石灰高气孔率的形成会更有效地促进石灰的快速熔化,有利于高碱度转炉熔渣的快速形成。石灰造渣工艺吹炼初期Si、Mn的快速氧化所生产的SiO2与石灰中CaO在其表面形成高熔点物质2CaO·SiO2,进而影响石灰的熔化速度,而采用石灰石作为造渣材料,由于煅烧反应不断生成的CO2气体的逸出,可有效地限制SiO2进入石灰内部,避免了高熔点物质2CaO·SiO2的生成,从而有利于石灰的熔化。CO2气体的排出以及石灰的快速熔化是相互促进的,从化学反应动力学角度分析,这两种生成物的排出和熔化促进石灰石煅烧反应的进行,因此在保证了转炉炉内温度的前提下,石灰石的热分解熔化速度并不低于石灰在炉内的熔化速度。

2 石灰石造渣工业实践

2.1 半钢及原料成分

承钢炼钢工序流程为:铁水预脱硫→提钒转炉→炼钢转炉→(LF或RH)精炼→连铸。含钒铁水经过吹氧提钒后,将铁水中硅、锰、钛、钒等其他易氧化元素的氧化物一起进入炉渣,此炉渣称为钒渣(钒渣用于制作钒铁或钒化学制剂)。提钒后的钢水称为半钢,半钢具有较高的含碳量和一定的过热度,保证半钢炼钢仍有足够的化学反应热和物理热,其具体化学成分如表1所示,温度为1 340~1 370 ℃。本钢厂所用石灰石粒度均匀,一般为15~35 mm,其化学成分平均值及其他造渣物料一并列于表2。

表1 半钢化学成分(质量分数)

表2 造渣物料的平均成分及水分

2.2 石灰石造渣炼钢操作过程简述

为了验证采用石灰石替代部分石灰工艺后转炉造渣的效果,石灰石造渣加料顺序及冶炼过程简述:

(1)在炼钢生产中溅渣后不加渣料直接兑铁,开吹着火后将石灰500 kg、白云石500 kg、包渣500 kg作为头批渣料加入,枪位控制在2.2~2.4 m、氧压0.81 MPa,加速氧化铁的生成确保炉内着火充分。

(2)观察炉口火焰判断化渣情况,头批料化好后加入石灰石、石灰、轻烧白云石和生白云石,在冶炼中期根据炉内反应情况及时合理地控制氧枪枪位,保证氧气射流对熔池的搅拌能力。

(3)同时密切观察炉口火焰情况,并根据生产经验合理配加石灰石作为降温材料,但要注意炉内出现返干时则禁止加人石灰石降温,倒炉后测取终点温度及成分并取渣样分析。

3 试验结果与分析

3.1 试验结果

本次石灰石造渣工艺实践共进行有效试验炉次24炉,现将代表试验炉次半钢、终点主要成分及各试验炉次造渣物料加入量一并列于表3。

表3 石灰石造渣工艺半钢、终点主要成分和造渣料加入量

3.2 试验分析

(1)石灰石造渣对脱碳速率的影响

目前以时间结点判断脱碳速率的较多,即时间单位脱碳速率为:%/min。由于受到初始碳含量、操作人员过程控制氧枪流量和枪位会有差别,因此为了准确客观评价脱碳速率,本试验脱碳速率的单位改为:%/100 Nm3,即供氧100标准立方米所脱除的C含量。

图1(a)给出石灰石造渣工艺对脱碳速率的影响。由图1(a)可以看出,采用石灰石造渣工艺冶炼半钢脱碳速率在0.087%/100 Nm3~0.117%/100 Nm3之间,平均脱碳速率为0.097 %/100 Nm3。通过上述数据可以看出,采用石灰石的脱碳速率波动较小,表明脱碳反应平稳进行,有利于熔池温度的平稳上升。

(2)石灰石造渣对终点碳的影响

图1 石灰石造渣工艺对脱碳速率和的终点碳影响

图1(b)给出了石灰石造渣工艺对终点碳含量的影响。由图1(b)可以看出, 终点[C]质量分数在0.05% ~ 0.20%之间,波动范围较大,平均终点[C]质量分数为0.096%。此外,本工业试验炉次中仅有2炉终点[C]质量分数为0.05%,按照终点0.06%即为拉碳成功,则拉碳成功率为91.68%。因此采用石灰石造渣工艺冶炼半钢有利于拉碳,应用石灰石造渣工艺冶炼高碳钢更具优势。

(3)石灰石造渣对脱磷率的影响

图2(a)给出了石灰石造渣工艺对终点碳含量的影响。由图2(a)可以看出,采用石灰石造渣工艺冶炼半钢脱磷率在73.72%~94.67%之间,平均脱磷率为88.59%。其中仅有2炉脱磷率低于80%,11炉次的脱磷率均在80.0%~90.0%之间,有11炉脱磷率在90%以上,表明采用石灰石具有较好的脱磷效果。对于承钢半钢条件[P]质量分数在0.116%~0.150%之间,根据上述平均脱磷率计算,可将终点钢水[P]质量分数控制在0.013%~0.017%之间,表明采用石灰石冶炼非超低磷钢种完全可以满足其[P]含量的要求。

(4)石灰石造渣对吨钢石灰消耗的影响

图2(b)给出了石灰石造渣工艺对吨钢石灰消耗的影响。由图2(b)可以看出,采用石灰石造渣工艺冶炼半钢吨钢石灰消耗为8.0~20.0 kg/t,平均灰耗为14.75 kg/t,目前单纯采用石灰冶炼半钢平均石灰消耗为27.0 kg/t。通过上述分析可以看出,石灰石冶炼半钢对灰耗的影响较大,可降低灰耗在7.0~19.0 kg/t之间,显著降低吨钢石灰消耗,但是存在石灰消耗波动较大的问题。产生这种现象的主要原因是采用石灰石冶炼半钢炉次较少,缺乏全面的经验和总结,应提高石灰石冶炼半钢的炉次比例,为优化石灰石与石灰的最佳配比奠定工业试验基础。

图2 石灰石造渣工艺对脱磷率和石灰消耗的影响

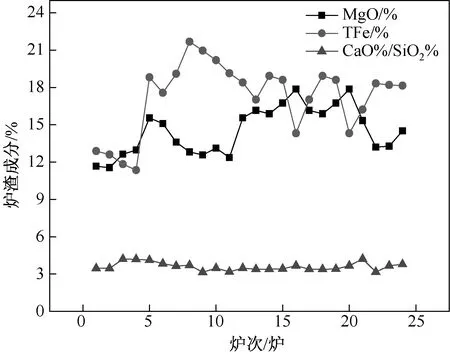

(5)石灰石造渣对终点炉渣成分的影响

图3给出了石灰石造渣工艺对冶炼半钢终渣成分的影响,由图3可以看出,终渣MgO的质量分数在11.55%~17.87%之间,MgO的平均质量分数为14.55%。炉渣中MgO含量比单纯加入石灰炼钢略高,可以适当降低白云石的吨钢消耗量,以稳定终渣MgO的质量分数在10.0%~15.0%之间,且不会影响溅渣护炉效果;终渣TFe的质量分数在11.36%~20.97%之间,TFe的平均质量分数为17.22%,其质量分数比单纯加入石灰炼钢降低3.78%,因此采用石灰石造渣工艺冶炼半钢可以提高金属收得率;终渣二元碱度CaO%/SiO2%在3.15~4.21之间,二元碱度CaO%/SiO2%平均值为3.6,其值与单纯加入石灰时基本相同。

图3 石灰石造渣工艺对终渣成分的影响

综上所述,采用转炉半钢炼钢石灰石造渣工艺可以稳定脱碳速率,有助于熔池温度平稳上升,使转炉操作过程更加稳定。石灰石造渣工艺具有较高的拉碳成功率和脱磷率,此工艺适合冶炼普碳钢或非超低磷钢钢种,并且能够显著降低石灰消耗和降低冶炼成本。但是由于试验和工业生产炉次较少,所降灰耗波动较大,应尽快在普碳钢或非低磷钢种进行推广,进一步提高石灰石在造渣工艺中的应用。

4 结论

(1)石灰石造渣工艺可以稳定转炉脱碳速率在0.087%/100 Nm3~0.117%/100 Nm3之间,使脱碳速率和熔池平稳进行;此工艺可将终点[C]质量分数控制在0.05%- 0.20%之间,拉碳成功率为91.68%;并具有较高的脱磷率,可将终点 [P]质量分数控制在0.013%~0.017%之间,石灰石造渣工艺更有利于半钢冶炼普碳钢或非超低磷钢。

(2)石灰石造渣工艺能够显著降低转炉灰耗,采用此工艺后转炉半钢灰耗在8.0~20.0 kg/t,平均灰耗仅为14.75 kg/t,使灰耗降低量在7.0~19.0 kg/t之间,降低冶炼成本。

(3)终渣MgO质量分数在11.55%~17.87%之间,比单纯加入石灰炼钢略高,可以适当降低白云石的吨钢消耗量,以稳定终渣MgO质量分数在10.0%~15.0%之间,且不会影响溅渣护炉效果;终渣TFe质量分数在11.36%~20.97%之间,比单纯加入石灰炼钢降低3.78%;终渣二元碱度CaO%/SiO2%在3.15~4.21之间,其值与单纯加入石灰时基本相同。

[1] 王新华,朱国森,李海波,等. 氧气转炉“留渣+双渣”炼钢工艺技术研究[J]. 中国冶金,2013, 23(4):40- 46.

[2] 丁瑞锋,冯士超,王艳红.转炉双渣法少渣炼钢工艺新进展及操作优化[J]. 上海金属, 2015, 37(5):57- 61.

[3] 曲余玲,毛艳丽,景馨,等.生物质能在钢铁生产中的应用研究及前景分析[J]. 上海金属, 2015, 37(5):70- 74.

[4] 李宏,曲英.一种在氧气顶吹转炉中用石灰石代替石灰造渣炼钢的方法:中国,101525678 [P]. 2009- 04- 21 [2009- 09- 09 ].

[5] 李宏,曲英.氧气转炉炼钢用石灰石代替石灰节能减排初探[J].中国冶金,2010, 20(9):45- 47.

[6] 王新华.钢铁冶炼- 炼钢学[M].北京:高等教育出版社,2007.

[7] 郭汉杰.冶金物理化学教程[M].北京:冶金工业出版社,2004.

[8] 李宏,冯佳,李永卿,等.转炉炼钢前期石灰石分解及CO2氧化作用的热力学分析[J].北京科技大学学报,2011,33(增刊1):83- 87.

收修改稿日期:2016- 06- 23

Industrial Practice on using Limestone as the Semi- steel Steelmaking Slagging Material in 100 t Converter

Han Yu Zhang Mingbo Yuan Na Shen Zeliang Liu Hong

(Chengde Branch, Hesteel Co., Ltd., Chengde Hebei 067002, China)

According to the forming mechanism of limestone- slagging, industrial practice and research were conducted in the converter with semi- steel and limestone slagging process. The results showed that by using limestone slagging process, the decarburization speed can reach stability between 0.087%/100 Nm3and 0.117%/100 Nm3, and the pull carbon success rate was as high as 91.68%; The process had better dephosphorization effect, which can reduce the end- point mass fraction of [P] in molten steel to 0.013%~0.017%. Compared to the lime- slagging process, slag alkalinity was similar, the MgO content of final slag was slightly higher, but the TFe content was lower by using limestone- slag process, which improved the metal yield. This process can significantly reduce the lime consumption of 7.0~19.0 kg/t and cut smelting cost.

converter, semi- steel steelmaking, limestone, slagging process

韩宇,男,主要从事转炉提钒与炼钢工艺研究,Email:xx_xg_hany@cdvt.com.cn

张明博,男,博士,主要从事冶金工艺及资源综合利用研究,Email:zhangmingbo45@163.com