PLC控制在加热炉中的应用

2017-09-05程永启

程永启

【摘 要】PLC在自动化控制中使用越来越广泛,在工业控制中得到大量应用,日照钢铁2150热轧带钢厂的加热炉,使用西门子S7-400 plc进行电控和仪表控制,采用ET200分布式I/O,Profibus-DP主站通信,实现了加热炉的自动装、出钢,步进梁控制及燃烧控制等功能。

【关键词】PLC;ET200;PROFIBUS-DP

【Abstract】PLC is widely used in automation control,it is widely used in industrial control,the heating furnace of rizhao steel 2150 hot rolling steel mill,use Siemens S7-400 PLC electronic control and instrument control,use ET200 distributed I/O,Profibus-DP main station communication,the antomatic steel of the heating furnace,the control of the step beam and the combustion control are realized.

一、概述

2150带钢厂有3台蓄热式步进加热炉,使用西门子S7-400系列中的6ES7416-2DP控制器,该型号PLC有运行速度高,扩展功能强等特点。加热炉控制由电控系统和仪控系统组成,分别由各自S7-400控制。电控系统主要负责装、出料炉门,步进梁,装、出钢机控制;仪控系统主要对检测仪表信号采集,风机及各燃烧段的阀门进行控制。

二、PLC硬件组态

(一)电控PLC硬件组态:

电控系统的CPU 416-2DP作为主站,ET200作为从站,需要注意的是,装出钢机的绝对值编码器也是作为从站连接,这种连接方式确保了高速数据传输,保证现场传感器信号能够及时反馈到处理器,通过程序进行处理。

(二)仪控PLC硬件组态:

仪表控制PLC 的远程ET200共有14个站,采集了大量的数字量输入输出信号和模拟量的输入输出信号,数字量输入和输出主要是燃烧阀组的开关限位,气动阀的换向动作信号;模拟量的信号主要是现场检测仪表信号和各个燃烧段的调节阀信号。

三、PLC程序

(一)电控PLC程序采用典型的梯形图和语句表进行编写,梯形图结构直观,便于维护人员操作和处理。程序通过循环中断,电源故障、诊断中断、插入拔出模块中断、CPU硬件故障、优先级错误、扩展机架、DP主站系统或分布式I/O站故障、通信故障、过程中断等对程序进行处理。

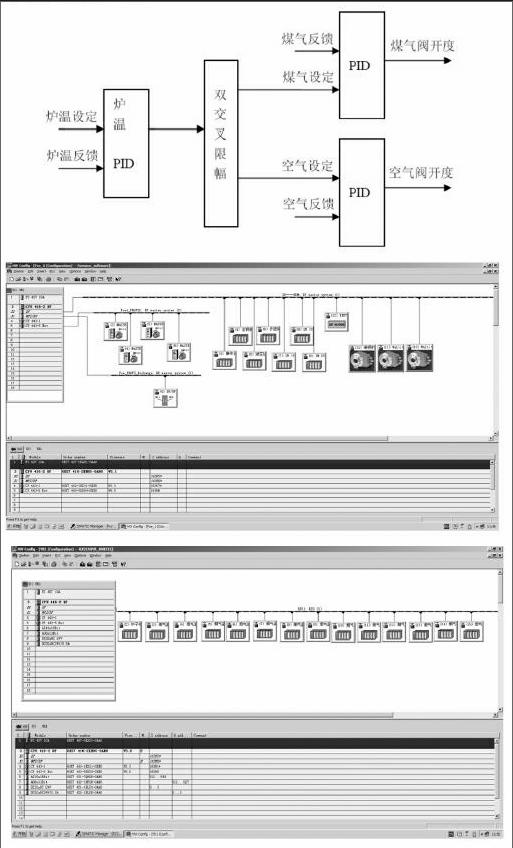

(二)仪控程序采用siemens公司step7集成开发环境下的CFC开发包编写。CFC编写的应用程序具有模块化强,层次结构清晰,在线参数调试修改方便等诸多优点。仪控燃烧控制的8段采用串级PID双交叉限幅控制来实现,如下图:

四、PLC在加热炉出现的故障及解决方法

(一)Profibus-Dp网络故障

故障现象:PLC在运行过程中出现现场信号丢失,现场检查传感器信号正常,ET200接口模块IM153-1上的DP故障灯亮。

分析:从PLC的CPU故障诊断中查看故障,显示I/O故障信息;查看硬件组态中的网络组态,当点击在线硬件监控时,未连接到主站的ET200就可以从在线硬件组态中看到。从上述信息可以分析,网络连接中最近站点的网络故障率最大。

解决方法:更换ET200最近故障站点的终端连接器,如果故障未能消失,则更换下个站点的终端连接器,以此类推,故障站点的网络故障消失,若此时故障仍未消失,则检查ET200的接口模块153-1,更换后正常。

(二)装出钢机故障后不能远程复位

故障现象:装钢机在装钢过程中,出现机械卡阻,装钢机报过流故障,就地柜可以复位,远程画面不能复位。

分析:画面复位程序是靠程序中的装钢机控制字来实现的,检查控制位没有异常,但复位控制的变量在不同的程序网络段都有使用,复位变量在中間网络段。

解决方法:PLC程序的扫描是自上而下,顺序执行的,因此将执行复位变量的网段移到使用该变量网段最下边即可解决。

【参考文献】

[1]S7-300/400 PLC应用技术,机械工业出版社,廖常初主编.endprint