某化工企业TMPTA车间废气治理系统改造工程实例

2017-09-05陈金育何亮亮

何 锐, 陈金育, 何亮亮

(南大环保科技服务南通有限公司, 江苏 南通 226400)

0 引言

随着我国工业的发展,挥发性有机物(VOCs)的用量越来越大,2010年江苏省人为源VOCs排放总量约为179.20万t,其中溶剂使用源占排放总量的25.3%,占比最高[1]。应对可持续发展和清洁生产的需要,VOCs的回收再利用逐渐成为节能减排的重要手段。开发经济高效的VOCs回收工艺,已成为环保领域的又一研究热点。回收VOCs不仅对于减轻环境污染,保护人类健康具有重大意义,而且能够产生巨大的经济效益[2-5]。

江苏某化工企业年产8 000 t三羟甲基丙烷三丙烯酸酯(TMPTA),生产过程产生废气含有大量甲苯及少量丙烯酸。TMPTA车间虽然配备了废气治理设施,但收集不完善且治理效果欠佳,难以满足现行的大气污染排放标准,甲苯的大量排放造成了严重资源浪费和社会不良影响。因此,企业如何更加有效减少VOCs的排放并有效回收溶剂是亟待解决的问题。

1 废气产生及工艺情况

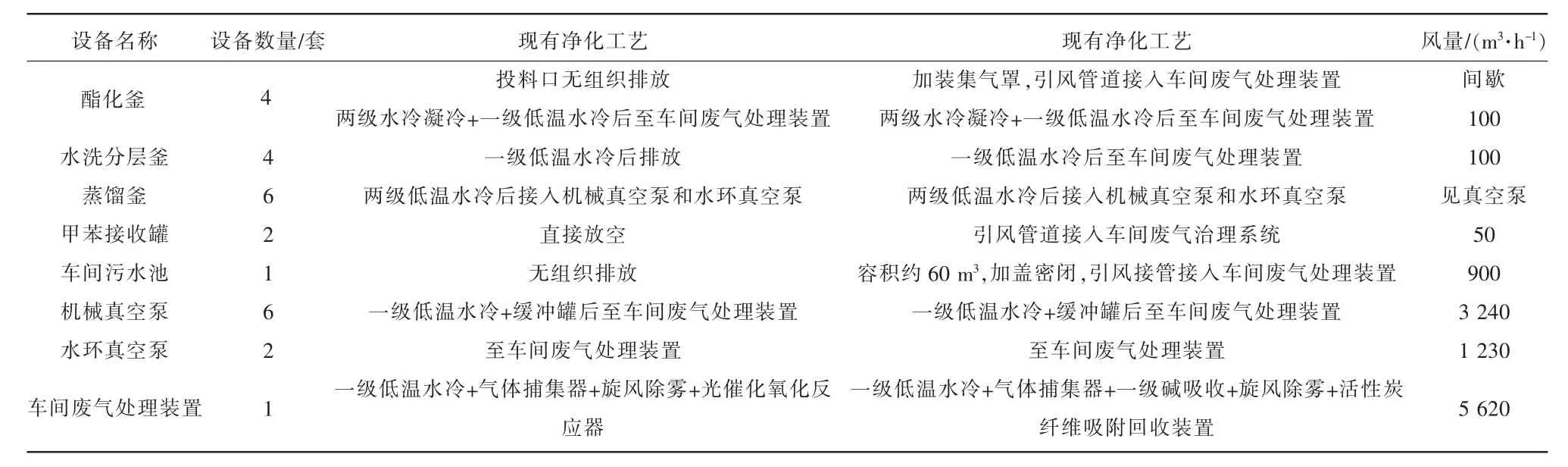

TMPTA生产过程主要包括配料、酯化、水洗、蒸馏、灌装等工序,主要生产设备包括酯化釜、分层釜、蒸馏釜、板框压滤机、机械真空泵等。车间大部分工艺废气都进行了有组织收集,但也有少部分生产和辅助装置存在无组织废气排放现象。TMPTA车间废气收集及处理情况见表1。

表1 TMPTA车间废气收集及处理情况

2 企业废气治理现状及存在问题

2.1 废气收集系统

酯化釜在投加三羟甲基丙烷、对甲苯磺酸的过程中,投料口产生无组织尾气排放,需增加负压收集装置并纳入车间废气治理系统。

甲苯接收罐的放空尾气以及车间污水池散发的无组织尾气均未收集处理,都需增加收集装置并纳入车间废气治理系统。

2.2 废气净化工艺

酯化釜尾气分别经 “两级水冷+一级低温水冷”后汇总接入缓冲罐,再接入车间废气处理系统处理,机械真空泵尾气经过“一级低温水冷+缓冲罐”后与水环真空泵尾气汇总接入车间废气治理系统处理。车间废气处理系统采用 “一级低温水冷+气体捕集器+旋风除雾+光催化氧化”处理工艺。企业现有废气治理工艺流程见图1。

图1 现有废气治理工艺流程

经过 “低温水冷凝+气体捕集器+旋风除雾”后的废气中仍有较高浓度的饱和甲苯蒸汽和微量丙烯酸,丙烯酸产生的聚合物和废气中的甲苯极易黏附在光催化氧化反应器紫外灯管及催化填料层表面[6],阻挡了紫外光的辐射并减弱了催化剂的功效,加之光催化氧化反应器设备对高浓度的有机废气处理效率较低,所以企业TMPTA车间现有废气治理工艺难以保证废气污染物达标排放。因此现有废气治理工艺需进行优化改造,以进一步提高废气净化效率。另外,车间水洗分层釜尾气经一级低温水冷后直接排放,处理效率低,造成大量有机物直接排入大气环境,造成了不良影响和大量资源浪费。

3 企业废气治理系统改造

3.1 废气收集系统改造

在酯化釜投料口增设集气罩,开启酯化釜投料口前将集气罩风管阀门打开,进行负压收集,接入车间废气治理系统;甲苯接收罐的放空尾气通过管道接入车间废气治理系统;车间污水池密闭加盖,产生尾气用过管道接入车间废气治理系统。

3.2 废气净化工艺改造

酯化釜尾气在车间内经“两级水冷+一级低温水冷”后接入车间废气治理系统,维持现状不变;机械真空泵尾气经过“一级低温水冷+缓冲罐”后与水环真空泵尾气汇总接入车间废气治理系统处理,维持现状不变;水洗分层釜尾气经“一级低温水冷”后同甲苯接收罐放空尾气、车间污水池尾气一期并入车间废气治理系统。

现有TMPTA车间废气治理设施存在缺陷,经过多级冷凝回收后废气中甲苯含量仍然较高,具有较高的回收价值,若采用燃烧法处理,不仅浪费资源,同时增加处理成本,因此优化改造将原有光催化氧化反应器改为活性炭纤维吸附蒸汽脱附回收装置,并在旋风除雾前增加一级碱吸收装置,去除废气中微量丙烯酸,保障吸附回收装置正常运行。经优化整改后的废气治理工艺为“一级低温水冷+气体捕集器+一级碱吸收+旋风除雾+活性炭纤维吸附回收装置”。优化改造后的废气治理工艺流程见图2。

图2 优化改造后废气治理工艺流程

3.3 废气气量设计及改造前后工艺对比

企业TMPTA车间酯化釜、水洗分层釜等各反应釜平均排气量为25 m3/h,车间污水池设计换气量为15次/h,无油立式真空泵铭牌抽气速率为300 L/s,水环真空泵铭牌抽气速率为8.2~20.5 m3/min,其中无油立式真空泵3用3备,水环真空泵1用1备。该车间废气气量设计及改造前后工艺对比见表2。

根据计算,接入车间废气处理装置的废气风量为5 620 m3/h,考虑一定的设计余量,设计风量为6 000 m3/h。

表2 废气治理系统排口监测结果及标准限值

3.4 活性炭纤维吸附回收装置设备设计

活性炭纤维吸附回收装置是目前最广泛使用的工业废气治理回收技术[7]。活性炭纤维具有比表面积大、微孔丰富且分布均匀、吸脱附速率快、吸附效率高、易再生等优点[8]。

当甲苯尾气通过活性炭纤维床层时,其中的甲苯被活性炭纤维吸附、截留,从而使废气得到净化排放。当活性炭纤维吸附有机物达到饱和后,要对活性炭纤维床层进行脱附再生。再生时,通入饱和水蒸汽加热活性炭纤维床层,甲苯被吹脱解吸出来,并与水蒸气形成蒸汽混合物,然后将蒸汽混合物冷凝为液体,液体经自动分层后得到可以回收再利用的油层甲苯,同时分层水排入废水系统集中处理。脱附干净的活性炭纤维床层再进行冷却和干燥处理,以备下一个循环的再次吸附。甲苯冷凝产生的尾气再接入活性炭纤维吸附回收装置。

活性炭纤维吸附回收装置工艺原理见图3。

图3 活性炭纤维吸附回收装置工艺原理

本项目活性炭纤维吸附回收装置的设计风量为6 000 m3/h,设计甲苯的流量为30 kg/h,设计吸附进气温度小于40℃,设计脱附蒸汽压力约0.2 MPa,设计脱附温度约100~105℃。

活性炭纤维吸附回收装置由一套2箱6芯的不锈钢活性炭纤维吸附器和一座不锈钢颗粒碳吸附器,前者完成甲苯的吸附和回收,后者作为保安工艺保障甲苯达标排放。其中活性炭纤维吸附器碳纤维装填量40 kg/芯,共480 kg,采用2箱并联运行,交替完成吸附和再生,单箱活性炭纤维吸附器的吸附时间为30 min,蒸汽脱附时间为15 min,间歇时间5 min,空气干燥10 min。颗粒碳吸附器再生时,排气进行超越。企业通过定期取样分析,判断活性炭吸附器及颗粒碳吸附器处理效率,并调整吸附周期及再生频次。

4 废气治理效果分析

目前,该化工企业TMPTA生产车间废气治理系统已经改造完成,在废气治理装置入口总管、活性炭纤维吸附回收装置入口、净化尾气排放口断面进行了检测,监测结果见表3。

表3 废气治理系统排口监测结果及标准限值

由表2可知,经优化改造后的废气治理系统,甲苯排放浓度、排放速率均远低于相应标准限值,可实现达标排放。

5 项目经济分析

项目甲苯的回收量按照30 kg/h,每年生产时间按照8 000 h计算,通过活性炭纤维吸附回收装置每年可回收的甲苯量为228 t(回收率95%)。每吨甲苯价格按照0.6万元计算,每年的回收甲苯的总价值为136.8万元。

活性炭纤维吸附回收装置蒸汽消耗量500 kg/h(蒸汽平均使用系数 0.167),废气治理装置运行基本功率约45 kW。则每年消耗蒸汽668 t,耗电3.6×105 kW·h,每年蒸汽和用电费用为52.7万元;每年设备维修维护费用、吸附剂更换费用约6万元,每年设备折旧费用约6万元;每年人工费用约3万元。合计每年总运行费用约为67.7万元。

通过上述计算,每年活性炭纤维吸附回收装置回收甲苯产生的利润为78.1万元。

优化改造工程的直接投资包括设备、管道、土建共约120万元,企业通过2 a的运行,便可收回投资成本。

6 结论

经过上述优化改造后,企业TMPTA生产过程中的废气污染大大减少,废气能达标排放,实现了VOCs减排,同时回收的大量甲苯可再利用,具有较好的环境效益和经济效益。该工程对类似废气治理具有较大的实际参考价值,前景良好。