长输热油管道的节能降耗优化分析

2017-09-04林国庆谭茂波石海信梁金禄张馨方邹玉标

周 雄,林国庆,谭茂波,石海信,梁金禄,张馨方,邹玉标

(1. 钦州学院石油与化工学院,广西高校北部湾石油天然气资源有效利用重点实验室,广西 钦州 535000;2. 宜宾华润燃气有限公司,四川 宜宾 644000:3.渠县华润燃气有限责任公司,四川 达州 635200)

长输热油管道的节能降耗优化分析

周 雄1,林国庆2,谭茂波3,石海信1,梁金禄1,张馨方1,邹玉标1

(1. 钦州学院石油与化工学院,广西高校北部湾石油天然气资源有效利用重点实验室,广西 钦州 535000;2. 宜宾华润燃气有限公司,四川 宜宾 644000:3.渠县华润燃气有限责任公司,四川 达州 635200)

管道加热输送是我国原油常用的输送方式,特别是高粘易凝原油,在输送过程中需要消耗较多的热能和压能。在保证管道安全运行前提下,以管道系统单位能耗费用最小为目标,建立了优化的数学模型,对原油加热输送管线的运行参数进行优化设计。以某输送管线为计算实例,确定了经济合理的出站温度和压力等运行参数,对于降低热油管道能耗和运行管理具有一定的参考作用。

加热输送;单位能耗;优化设计;温度;压力

我国生产的原油大都是高粘易凝原油,其特点是粘度通常很高,过高的粘度使管道的压降剧增,而且温度低于其凝点时,会导致"凝管"事故发生[1-2],不能采用常温输送,最常用的输送方式是加热输送。在加热输送过程中,由泵站供应压力能,由热站供应热能。其中,热油管道的加热费用占管道总能耗的比重较大,热油管道因加热所耗原油占管道原油的1%~3%左右,能耗费用庞大[3]。因此有必要对热油管道进行优化运行研究,主要是考虑动力和热力两方面的能量损失。在输量一定下,一条热油管道必然存在一个能耗最低的输油温度和输油压力,通过对热油管道的优化运行确定最低能耗下合理的出站温度和出站压力,达到了节能降耗、降低生产成本的目的。

1 节能降耗优化数学模型

原油管道在运行中主要存在两方面的消耗:一是泵给原油提供压能而产生的电力消耗;二是加热炉给原油加热而产生的燃油消耗。选用单位能耗作为目标函数,指输送每吨原油每公里所需消耗的能量。原油管道运行优化以动力和热力总能耗费用最低为评价标准[4]。则总能耗费用

S= Sm+ Sn

(1)

其中动力单位能耗Sm可表示为:

(2)

热力单位能耗Sn可表示为:

(3)

式中:Sn——单位热力能耗,kJ/(t·km);TR——加热站原油加热的外输温度,℃;Tz——下游站原油的温度,℃;c——原油比热容,J/(kg·℃);其余符号同前。

对输油管线的优化运行方案的研究,就是降低输油能耗,以能耗费用最低作为输油管道优化运行的最优准则,以动力能耗和热力能耗的总和作为衡量指标,通过优化运行参数,使整个系统最经济最可靠。为了简化分析,本研究确定输送过程为稳态过程,不考虑输送剩余能量的再利用。

2 优化数学模型的求解

2.1 热油管道沿程温降计算

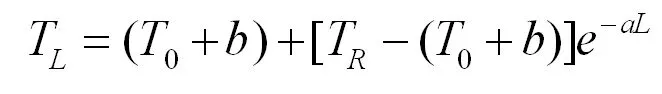

若加热站出站油温TR为定值,则管道沿程温度分布可以按考虑摩擦生热时的苏霍夫温降公式[5]来计算

【普氏《核子周刊》2018年9月24日刊报道】 根据西屋公司(Westinghouse)官方公布的资料,西屋计划在2022年将带有碳化硅燃料包壳的耐事故燃料先导试验组件装入反应堆接受辐照,在2027年实现这种燃料的全面商用。

(4)

其中:

式中: TR——管道起点油温,℃; T0——周围介质温度,埋地管道取管中心埋地深处自然地温,℃; TL——距起点L处油温,℃;c——输油平均温度下油品的比热容,J/(kg*℃);G——油品的质量流量,kg/s;D——管道外直径,m;L——管道加热输送的长度,m;K——管道总传热系数,W/(℃);i——油流水力坡降;g——重力加速度,m/s2。

上式中假定水力坡降i为定值。实际上,水力坡降要由管道的摩阻计算得出,在进行温度分布计算时,采用迭代算法确定。

2.2 热油管道的摩阻计算

热油管道摩阻计算有两种方法[6]:一种是按平均油温的粘度作计算粘度,按此粘度作计算摩阻;第二种是根据粘温关系式,计入粘度随温度的变化。在本论文中考虑平均油温计算法:将加热站间距分成若干小段计算,计算出每一小段原油的平均温度及相应粘度后,即可计算每个加热站间的水力摩阻或压降。针对管线的管输实际情况,采用平均油温的计算法计算油流的压力沿程分布[6-7]。其计算步骤为:

(1)将首末站间的热油管道根据所提供的高程相关数据分划成需要小的分段,记下每个计算点的管道里程和管道中心的高程;

(2)由管道的总传热系数K、原油的比热容和假定的管段内的水力坡降,从起输点开始,按式(4)逐段计算该段的终点温度T2;

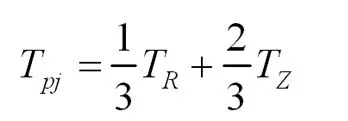

(3)该段原油的平均温度按下式计算:

(5)

(4)由粘温关系计算平均温度下的粘度,计算该段油流的雷诺数,并判别流态;

(5))根据流态计算该段的沿程水力摩阻损失和水力坡降;

水力坡降按下式计算:

i=hi/Li

(6)

(6)比较计算的水力坡降和原假定的水力坡降的差别是否精度要求,若不满足,则返回(2),重新计算;

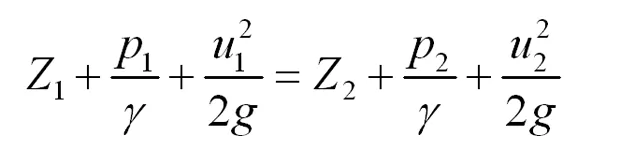

(7)若计算的水力坡降和原假定的水力坡降的差别在给定的误差范围内,则由伯努利方程求的该管段末端的压力P2;伯努利方程:

(7)

式中:Z1、Z2——管线在不同点的高程;u1、u2——流体在不同点的流速。

(8)将计算得到的末端温度和压力作为下一段的起点温度和压力,重复上述计算,直到末站为止。

2.3 合理参数的确定

确定原油的合理输送压力和合理输送温度,对保证原油输送的安全和高效率是十分有用的。在热油管道的优化运行中,合理输送压力和合理输送温度的确定,既要考虑到低能耗、高效率,又要保证管道的安全运行。在不对原油加热输送的季节,针对具体的输油量和环境温度,控制待输送流体的起点压力,就可以控制住对流体的能量输入。为避免管道内出现负压,计算时必须控制管线全线的最小压力不小于零。同时为使不至于对流体过度加热,首先控制流体的起点温度。实际计算时,是通过控制流体在终点站的温度不超过20℃来控制起点温度的。起点加热温度确定后,再按上述办法扩展流体的起点压力。由上述计算得到的合理的起点压力和起点温度,都是针对正常运行状态而言的。

在保证原油进、出站温度、输油管道的安全及整条管道的承压能力为限制条件下,在这一范围内,以一定步长给定出站温度和压力,考虑到沿线温度变化大,将全线按管道高程数据细分为若干小段,从而计算出整条管线的单位能耗,进而优选出最优的温度和压力参数。

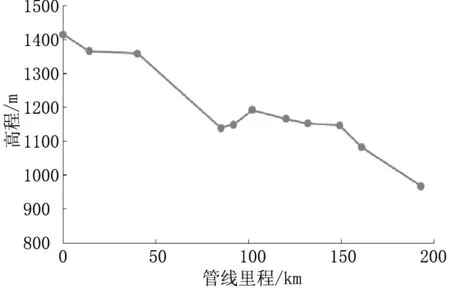

3 实例分析

已知某管线全长194km,其海拔高度随里程的变化如图1所示,原油含水0.5%,原油密度850kg/m3,平均比热2000J/kg·℃。最冷时管道中心埋设地温为3℃,原油的比热容 c=2000 J/(kg·℃);总传热系数为0.78 W/(m2·℃),钢材的比热容300J/(kg·℃)。

图1 管线海拔高度随里程的变化示意图

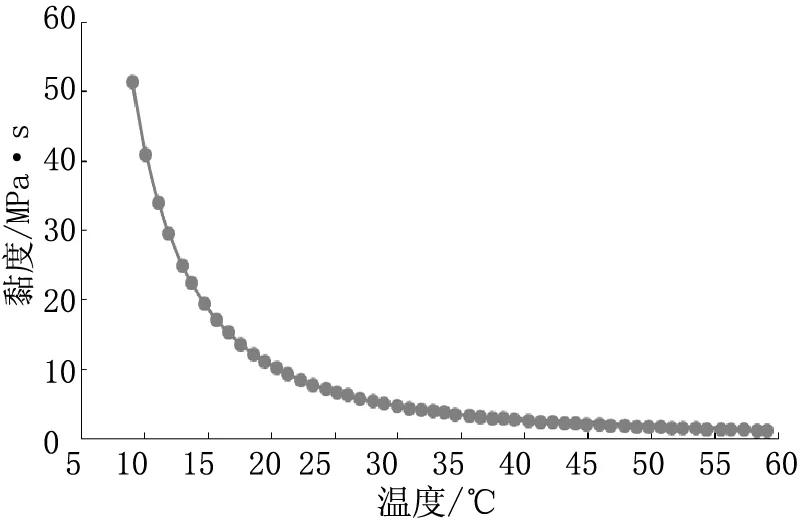

图2 原油的粘度随温度变化曲线

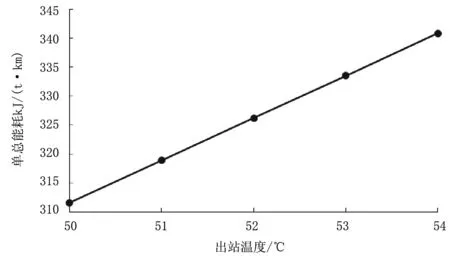

在给定管道年输量G=5114t/d的情况下,根据管线高程数据,采用高差自流的条件下,通过改变出站油温来确定输送管线系统的单位能耗。实际运行过程中利用高程差保持首站起点压力P0=0MPa是可以保证输油安全,由此得到不同出站温度对应的管道系统单位总能耗如图3所示。

通过比较可以看出,输油管道系统的单位总能耗随着出站温度的升高而升高,因而降低出站油温可以降低管线系统的单位能耗,即终点油温降到一定程度时,对应的起点加热温度可能使能耗达到最小,而终点油温又取决于原油性质和管输实际情况。在保证末站的进油温度高于12℃,低于20℃进行全线系统的优化设计时,可以在低的出站油温下做出选择。但是一味地降低出站油温又不能保证输油安全,为了保证全线输送安全,选取51℃为出站油温。

图3 不同出站温度对应的管道系统单位总能耗

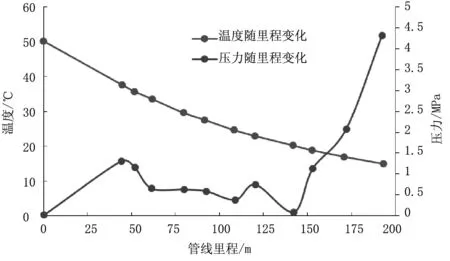

结合油田管线的管输实际,输送油品时,通过上述优化方法得到管道沿线的温度和压力分布情况如下图4所示。由温度、压力沿程分布图可以看出,在正常输量情况(5114t/d)下,可以利用自然高差(448m),通过自流实现原油的正常输送。这时,管线沿程的最小压力为0.06MPa,末站压力为4.41MPa,进站温度为13℃,输油的单位总能耗为S0=317.94kJ/(t·km),可以保证管线的输油要求和安全(管线的设计最高压力为10MPa,设计最低进站温度为12℃)。对管线进行参数优化后,管道输油的单位总能耗较原出站温度为60℃的单位总能耗386 J/(t·km)而言,降低了仅16.5%。通过对运行参数进行优化,节省了首站的燃料油消耗费用。但是当输量、环境温度等条件发生改变时,就要对出站温度和压力重新进行分析,以避免发生输送事故 。

图4 管道温度、压力随管道里程的变化示意图

4 结论

(1)在现有正常输量情况下,可以利用自然高差,尤其在中间不设加压站的条件下,是可以实现对原油的正常输送。

(2)在正常输量情况下,确定了油流出站温度为51℃,对管线进行参数优化后,得到管道输油的单位总能耗较原出站温度为60℃的单位总能耗降低了16.5%,节省了首站的燃料油消耗费用。

(3)本文采用节能减耗优化模型比较简便,忽略了原油物性沿程变化、能耗的价格以及泵站和加热炉的效率等因素的影响,要得到更优化的目的,还需要对建立的模型进行进一步完善。

[1] 苏 杭.原油管道优化数学模型的建立[J]. 石化技术, 2015, 22(8):24-24.

[2] 张劲军.易凝高粘原油管输技术及其发展[J].中国工程科学, 2002, 4(6):71-76.

[3] 许 铁, 黄晓真, 李云杰,等. 铁大输油管道热力系统测试与分析[J].油气储运, 2000, 19(8):43-46.

[4] 高延宁,范开峰,于鑫泰,等. 含蜡原油管道优化运行研究[J]. 当代化工, 2009, 38(4):361-363.

[5] 许 璟. 影响长输管道轴向温降原因分析[J]. 中国化工贸易, 2012, 4(8):276-276.

[6] 蒋华义. 输油管道设计与管理[M]. 北京:石油工业出版社, 2010.

[7] 杨筱蘅, 张国忠. 输油管道设计与管理[M]. 北京: 石油大学出版社, 1996.

(本文文献格式:周 雄,林国庆,谭茂波,等.长输热油管道的节能降耗优化分析[J].山东化工,2017,46(08):102-104.)

Optimization Analysis of Hot Oil Pipelines for Energy Saving and Consumption Reduction

ZhouXiong1,LinGuoqing2,Tanmaobo3,ShiHaixin1,LiangJinlu1,ZhangXinfang1,ZouYubiao1

(1. Guangxi Colleges and Universities Key Laboratory of Beibu Gulf oil and Natural Gas Resource Effective Utilization,College of Petroleum and Chemical Engineering, Qinzhou University, Qinzhou 535000, China;2. Yibin China-Resources Gas Co., Ltd.,Yibin 644000, China; 3. Quxian China-Resources Gas Co., Ltd.,Dazhou 635200)

The energy consumption is very large in the process of heating transportation of waxy crude oil, which focuses mainly on consumption of heat energy and pressure energy. Under the premise of the safe operation of the pipeline, a mathematical model of optimization is established in order to minimize the energy consumption of the unit cost of the pipeline system. And operation parameters of the crude oil heating pipeline is optimized. In the example calculation of some pipeline,some economic reasonable parameters are figured out such as departure temperature and pressure. The results play an important role in reducing the energy consumption of hot oil pipeline.

heating transportation;energy consumption of the unit; optimize; temperature; pressure

2017-02-28

广西高校中青年教师基础能力提升项目(编号:KY2016LX440);广西高校北部湾石油天然气资源有效利用重点实验室开放课题基金(编号:2015KLOG08)

周 雄(1988—),湖北监利人,硕士研究生,助教,主要研究方向:油气工程管柱力学及管道安全。

TE867

A

1008-021X(2017)08-0102-03