BHW35锅筒纵、环焊缝焊接缺陷分析及控制

2017-09-04周丽萍

周丽萍

(太原锅炉集团有限公司,太原 030008)

BHW35锅筒纵、环焊缝焊接缺陷分析及控制

周丽萍

(太原锅炉集团有限公司,太原 030008)

BHW35钢淬硬倾向显著,容易冷裂,提出了预热和焊后热消氢处理是防止冷裂纹产生的有效措施。通过对某公司锅筒纵、环焊缝焊接常见缺陷分析,说明合理的焊接工艺和焊接工艺条件保证是获得无缺陷优良接头的前提条件。

BHW35;冷裂纹;预热;后热消氢;焊缝返修

0 引言

BHW35钢是西德研制的,该钢合金元素设计合理、组织稳定,具有良好的综合力学性能和工艺性能,可用于制造高压、超高压和亚临界锅炉的锅筒。

1 BHW35钢的性能

BHW35钢板正火温度为920~940 ℃,回火温度610~640 ℃。金相组织为贝氏体和少量铁素体[1]。化学成分及力学性能见表1[2]。

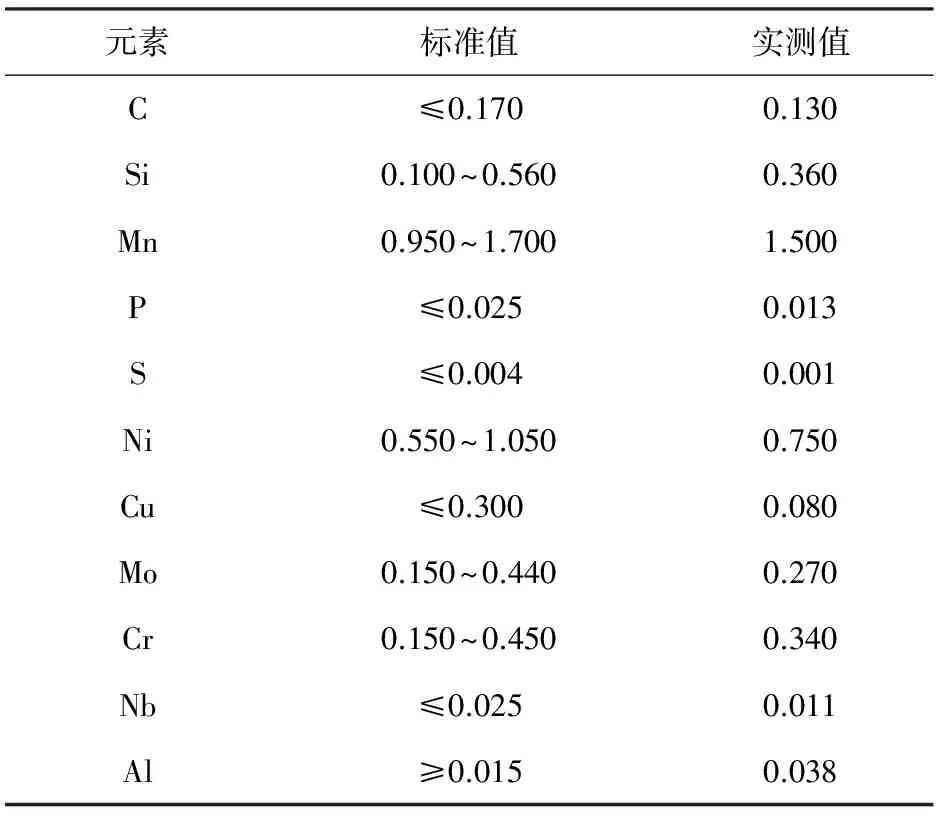

表1 BHW35钢板化学成分(92 mm) %

2 BHW35钢材料焊接性分析

利用美国焊接学会(AWS)推荐的公式计算碳当量[3]: CE(AWS)=C+Mn/6+Si/24+Ni/15+Cr/5+(Cu/13+P/2) =0.59%(CE>0.5%)。BHW35钢淬硬倾向显著,容易冷裂,焊接时必须严格控制焊接热输入和采取预热、后热处理等工艺措施,以防止冷裂纹的产生。

已有插销试验数据表明,BHW35钢在预热150 ℃下焊接与不预热焊接相比,最高温度至150 ℃的冷却时间t150长10倍,延长了800~500 ℃的冷却时间t8/5,预热、后热插销临界应力比不预热高3~4倍,热影响区金相组织和硬度也发生相应的变化(不预热,主要组织为条状马氏体+少量贝氏体+少量残余奥氏体,最高硬度412/HV10;预热150 ℃,主要组织为贝氏体+少量条状马氏体+少量残余奥氏体,最高硬度357/HV10)。预热、后热工艺措施可改变焊接热循环参数,特别是延长了t150时间,有利于扩散氢的逸出,同时减少了接头淬硬倾向和热应力,降低了冷裂纹产生的倾向,提高了材料的抗裂能力。

3 锅筒纵、环焊缝焊接工艺

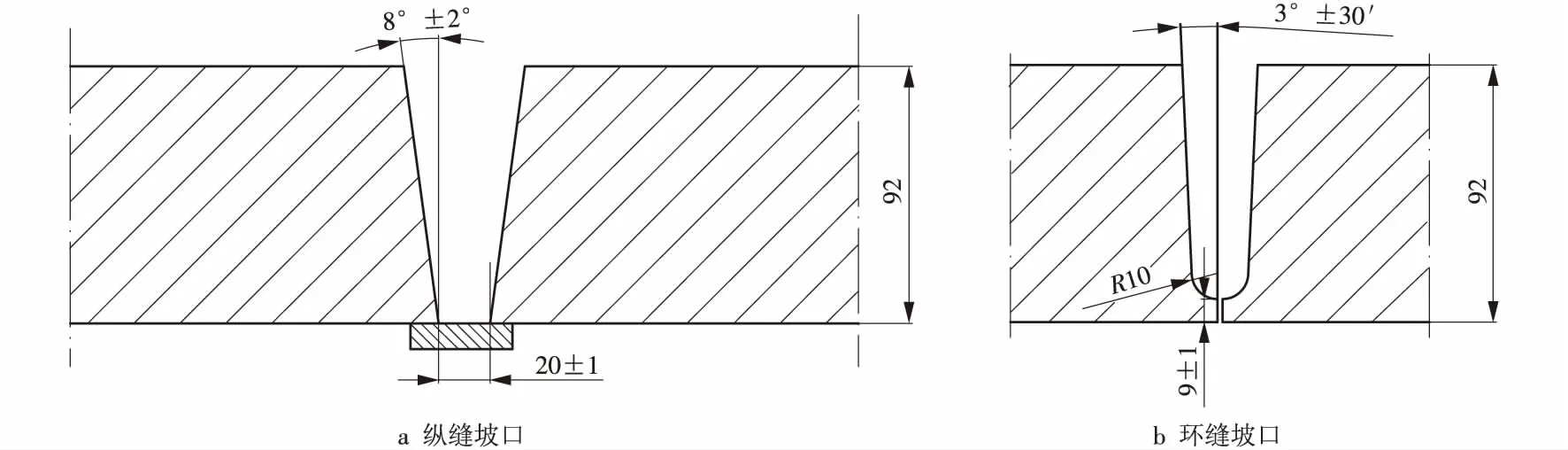

某公司高压、超高压循环流化床锅炉锅筒材质为BHW35钢,规格为ø1 600mm×92mm,纵、环缝均采用埋弧自动焊焊接,纵缝为仿窄间隙坡口,环缝为窄间隙坡口,焊缝示意如图1所示。

采用龙门式焊机和窄间隙焊机焊接,焊丝为H08Mn2MoA/ø4, 焊剂为SJ101,电流为550~650A,电压为29~33V,焊速为40~55cm/min,手工补焊,焊前预热温度不低于150 ℃,控制层间温度不高于300 ℃,焊后立即300~400 ℃消氢,保温2~3h。

4 焊接缺陷及原因分析

4.1 冷裂纹

冷裂纹是BHW35钢纵、环缝常见缺陷之一,也是主要的和最严重的焊接缺陷,特别是纵缝因拘束应力大,冷裂的倾向更大一些。产生冷裂纹的主要原因有以下几点。

(1)预热温度不够。工艺要求预热温度不低于150 ℃,预热范围为坡口两侧沿母材方向不低于3倍的母材厚度,测温点设置在加热面的背面、距接头坡口边缘75mm处,接头在整个焊接过程中不应低于预热温度。在整个焊接过程中预热范围内的母材厚度的加热温度和焊道层间温度不能实时监测和有效控制,实际生产中预热温度或加热范围达不到工艺要求。

图1 BHW35钢纵、环缝坡口示意

导致钢材产生冷裂纹的3个主要因素是钢材的淬硬倾向、焊缝的扩散氢含量和接头的拘束应力,其中淬硬倾向是决定性因素[4]。在材料和焊接方法一定的条件下,通过调整焊接条件以获得适宜的焊接热循环,控制组织硬化。预热可以降低焊接区的冷却速度,获得适宜的t8/5。避免粗大马氏体组织形成,改善热影响区的塑性。

(2)后热消氢处理不及时,或消氢温度不够。后热消氢是指焊后立即对焊件全部(或局部)进行加热和保温,使其缓冷的工艺措施。后热消氢的目的是避免焊缝形成淬硬组织,以及加速焊接接头中扩散氢的逸出。工艺文件规定BHW35筒体纵、环焊缝焊后立即消氢,消氢温度300~400 ℃,保温2~3 h,但在实际操作中由于对工艺认识不够或控制不到位,往往导致消氢不及时或加热温度不够、保温时间不足,导致消氢不到位。

(3)热输入过大。在筒体纵缝底层焊缝自动焊焊接时,疏于对热输入的控制,焊接速度过快,在较高的预热温度共同作用下,奥氏体晶粒粗化,接头韧性强度下降,同时降低了接头的抗裂性能。

(4)焊接工艺管理方面。焊条、焊剂烘干不到位,窄间隙焊机输送焊剂的管道压缩空气中有水分,焊剂回收设备中无空气干燥装置,焊剂(包括回收)使用时重新受潮;焊丝有油污、不洁净;焊接坡口表面清洁不净等。均使溶解于焊缝中的扩散氢含量增加,从而增大了焊缝开裂的倾向。

4.2 环缝焊接常见缺陷

环缝焊接常见缺陷还有气孔和夹渣,其产生的原因有如下5点。

(1)实际生产过程中焊剂未按要求烘干,尤其是回用焊剂没有烘干就使用,或空气压缩机聚集水分,焊接时焊剂严重受潮,焊接时不易被熔化,导致夹渣,同时焊缝中的气体增加,来不及逸出会导致气孔。

(2)焊道焊渣清理不干净或焊剂中有熔化过的焊渣,焊接时不易熔化,熔池凝固后形成夹渣。

(3)焊接时坡口内存在尖角,或焊剂颗粒过于细小,焊接电弧到达不了此处,可能导致夹渣。

(4)焊接规范不稳定,翻转台转速度不均匀,也会导致焊接过程产生夹渣。

(5)焊接速度过快,预热温度不够,层间温度低,熔池停留时间短,熔池中的气体来不及逸出,都可能导致气孔。

5 焊接缺陷的返修

对待返修应高度重视,应从下面几点严格控制。

(1)准确定位。熟知坡口形式、宽度,对照底片划出缺陷位置,裂纹等线性缺陷可借助超声波探伤确定其深度。

(2)清除缺陷要彻底。采用碳弧气刨清除缺陷时,气刨前预热,预热温度要高于焊接预热温度50 ℃以上,注意每次吹挖深度不要过厚,一般为2~3 mm,修整返修坡口底部呈U型,半径大于6 mm,手工打磨去除渗碳层,打磨厚度一般1~2 mm,采用表面探伤检测确认缺陷完全去除干净方可补焊。

(3)补焊前预热,严格执行返修工艺,保证预热温度不低于150 ℃,预热范围要足够大,单侧不小于补焊处母材厚度的3倍。

(4)焊接操作方面,采用多层多道焊,不要摆动,每道焊层要薄,每次起弧收弧要相互错开,有条件要将收弧弧坑磨掉,每道焊缝焊渣要清理干净。焊接规范要合适,每焊完1根焊条可乘高温时立即锤击焊缝,以降低焊接应力。

(5)焊后缓冷及消氢。焊后缓冷可以给材料足够的塑性变形的温度和时间以释放应力,对于裂纹缺陷,可以降低吹挖面的淬硬组织的产生程度,改善缺陷部位的应力分布。对于裂纹缺陷,缺陷的延长线上的两端也应加温,以便改善接头区域冷却后的应力分布。对于氢致裂纹敏感的材料,焊后消氢处理是防止冷裂纹产生的最有效措施之一。消氢不仅能使焊缝中的扩散氢充分逸出,而且能使焊缝和热影响区在比较高的温度下停留一段时间,给焊缝和热影响区一个蠕变的过程,起到改善焊缝和热影响区内应力的分布,降低内应力的作用。焊后应立即进行消氢,在焊缝不低于预热温度前加热,要求坡口两侧或四周沿母材方向加热范围母材厚度的3倍,焊缝及热影响区350~400℃,保温2h。

6 结论

(1)BHW35钢淬硬倾向大,对冷裂纹敏感,焊接时通过预热、消氢等工艺措施,可以提高材料的抗裂能力。

(2)通过对BHW35钢纵、环缝焊接常见缺陷分析,说明合理的焊接工艺及焊接工艺条件保证是获得无缺陷优良焊接接头的前提条件。

(3)给出了BHW35钢焊缝返修控制的建议措施,确保返修一次合格。

[1]《火力发电厂金属材料手册》编委会.火力发电厂金属材料手册[M].北京:中国电力出版社,2001.

[2]杨松.锅炉压力容器焊接技术培训教材[M].北京:机械工业出版社,2005.

[3]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[4]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2007.

(本文责编:刘炳锋)

2017-06-23;

2017-07-28

TG 457.11

B

1674-1951(2017)08-0048-02

周丽萍(1968—),女,山西平定人,工程师,从事锅炉压力容器焊接工艺及制造工艺方面的工作(E-mail:zhouliping428@163.com)。