电厂湿法烟气脱硫塔底结垢异常分析及解决措施

2017-09-04杨俊强薛明超杨晓飞田文慧

杨俊强,薛明超,杨晓飞,田文慧

(国电驻马店热电有限公司,河南 驻马店 463000)

电厂湿法烟气脱硫塔底结垢异常分析及解决措施

杨俊强,薛明超,杨晓飞,田文慧

(国电驻马店热电有限公司,河南 驻马店 463000)

某热电有限公司为2×330 MW亚临界燃煤供热机组采用石灰石-石膏湿法烟气脱硫工艺,脱硫装置按照1炉1塔布置。脱硫系统在长期运行的情况下,脱硫浆液在循环过程中,在脱硫塔底部结垢的情况时有发生,针对电厂出现结垢异常的分析和处理措施研究,对保障脱硫系统安全,可靠和经济运行显得十分重要。

脱硫塔;石膏湿法烟气脱硫;结垢异常

表2 脱硫装置主要设计参数

1 脱硫装置概况

某热电有限公司为2×330 MW亚临界燃煤供热机组采用石灰石-石膏湿法烟气脱硫工艺,脱硫装置按照1炉1塔布置。每台脱硫的烟气处理能力为相应锅炉设计最大连续蒸发量工况(BMCR)下的100%烟气量,石灰石制浆系统、石膏脱水系统为2套脱硫装置公用。

2 脱硫装置主要参数

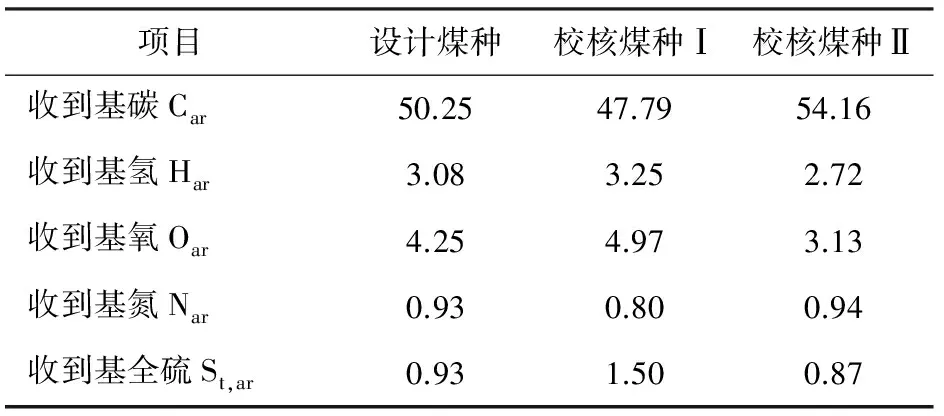

锅炉燃烧的煤质资料及脱硫装置主要设计参数见表1、表2。

表1 锅炉燃烧的煤质资料

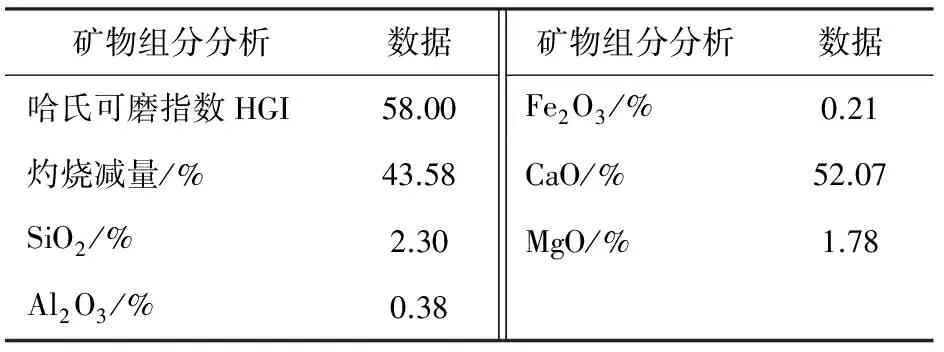

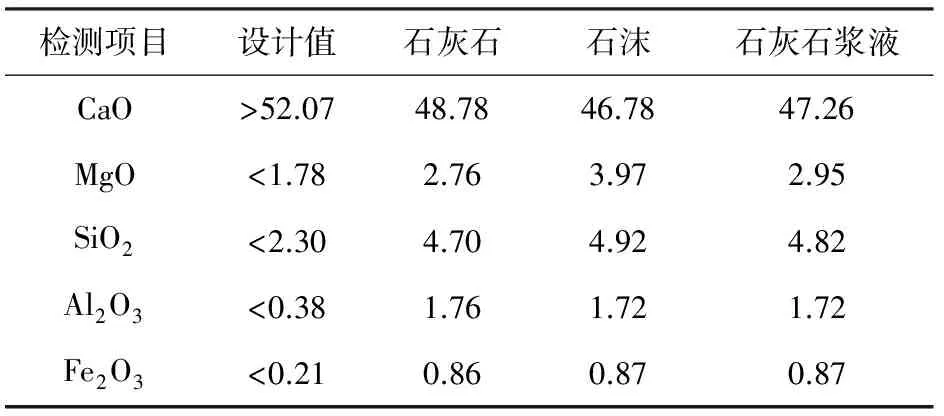

脱硫装置所用吸收剂主要组分分析见表3。

表3 吸收剂主要组分分析

设计工况下,石膏品质应达到如下指标:自由水分<10%;CaSO4·2H2O质量浓度>90%;CaCO3质量浓度<3%;CaSO3·0.5H2O质量浓度<1%;溶解于石膏中的Cl-质量浓度<0.01%(CaSO4·2H2O、CaCO3、CaSO3·0.5H2O、Cl-质量浓度均指干基值)。

3 脱硫装置存在的问题

#2脱硫系统C浆液循环泵自2014年10月更换叶轮后,电流由修前的58 A降至32 A,造成C浆液循环泵出力偏低,导致#2脱硫系统液气比下降且抗扰动能力差,#2脱硫系统在此状况下运行将近10个月,期间频繁出现浆液循环泵入口滤网堵塞且多次出现浆液恶化现象,至2015年6月,#2机组检修期间打开#2脱硫吸收塔发现底部沉积物异常,沉积

物脱水风干后分上下2层,上层物质为石膏,下层出现大量黑色细小颗粒状物质,明显不同于上层物质,如图1所示,并发现在浆液循环泵入口滤网附着有硬垢,很难清除,如图2所示,这种黑色物质在吸收塔底部大量沉积,影响石膏综合品质,并对脱硫装置稳定运行造成隐患。

图1 #2吸收塔底部沉积物照片

图2 #2吸收塔浆液循环泵入口滤网

4 原因分析及解决措施

4.1 运行参数对比分析

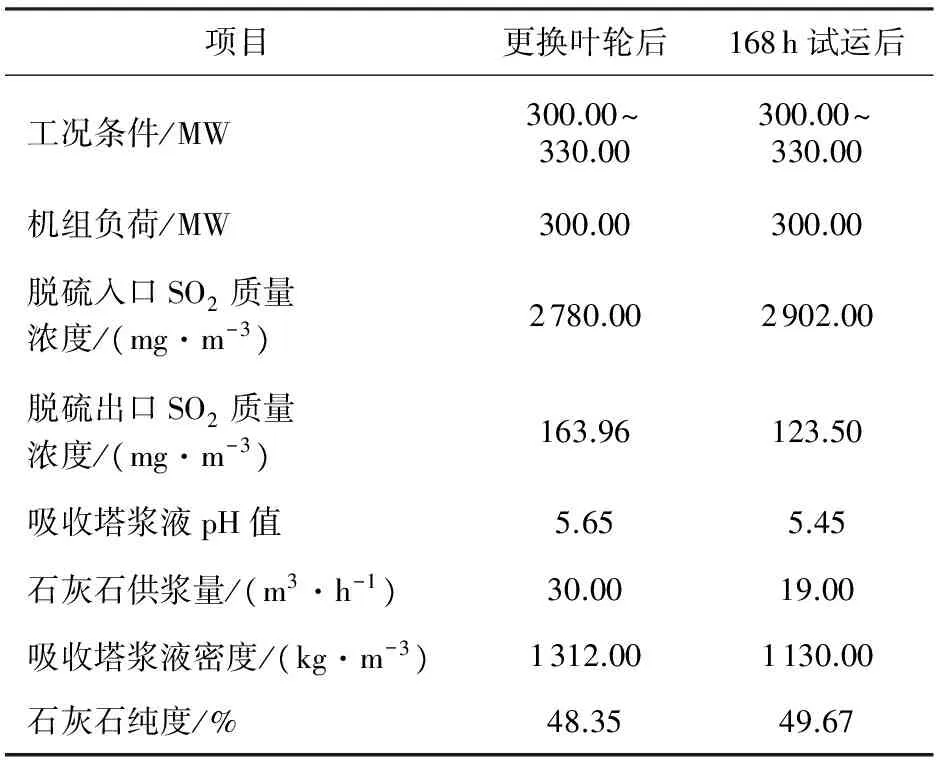

通过查阅2个不同时段#2脱硫系统运行参数,分别为2015年4月14日19:00—20:00和2011年4月21日10:00—11:00,更换叶轮后数据及机组168 h试运后性能试验数据见表4。

针对以上2个不同时段#2脱硫系统运行参数进行对比分析可知:在机组高负荷运行、燃煤硫份偏高情况下,由于脱硫系统液气比偏低,要保证脱硫出口二氧化硫浓度满足GB 13223—2011《火电厂大气污染物排放标准》的排放要求,需要通过增加供浆量,提高浆液的pH值来弥补,因而造成了#2脱硫系统钙硫比在较长时间远超过设计值1.03,导致浆液密度的升高,吸收塔浆液反应不充分,严重时出现浆液恶化,极易中毒。

表4 更换叶轮后及机组168 h试运后性能试验数据

4.2 化验结果分析

4.2 .1 石膏沉积物分析

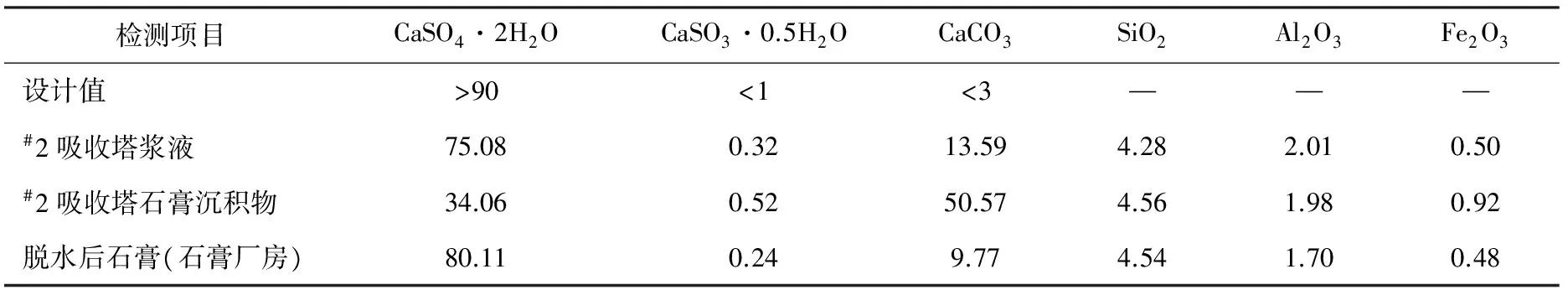

分别对#2吸收塔浆液、石膏、石膏沉积物进行取样,如图3、图4所示,并将样品送至国网河南电科院进行化验。显微镜放大后可知:石膏沉积物中CaSO4·2H2O纯度偏低,杂质含量较高。取样分析结果见表5。

图3 石膏取样

由化验结果可以得出:(1)石膏样品CaSO4·2H2O质量浓度偏低、CaCO3质量浓度偏高,均超出设计值;(2)石膏沉积物CaSO4·2H2O质量浓度、CaCO3质量浓度2项指标远远超出设计值。

4.2.2 吸收剂品质分析

脱硫系统所用吸收剂是普通石灰石和石沫(小石子)的混合物,现场对石灰石、石沫、石灰石浆液取样,如图5、图6、图7所示,取样分析结果见表6。

由化验结果可以得出:(1)吸收剂中CaO质量浓度偏低,低于设计值4%;(2)吸收剂中MgO,SiO2,Al2O3,Fe2O3含量偏高,均超出设计值。

表5 取样分析结果 %

图4 石膏沉积物取样

图5 石灰石取样

图6 石沫取样

图7 石灰石浆液取样

4.2.3 石灰石浆液粒径分析

对石灰石浆液取样分析化验其细度,化验结果表明石灰石细度小于44 μm(325目)所占比例平均值为20.95%,超出技术协议中要求的“粒径至少达到≤0.044 mm(90%通过325目)”。

表6 石灰石、石沫、石灰石浆液取样分析化验结果 %

石灰石细度是脱硫性能的一种重要参数。相同条件下石灰石粒度越细,其粒径越小,比表面积越大,与酸反应的速度越快,相同条件下与溶于水的SO2反应越充分,吸收塔浆液及石膏中的剩余碳酸钙含量越低。

4.3 解决措施

2015年7月18日,公司组织召开了由本公司技术人员、国网河南电科院等单位人员参加的现场专题会议,针对#2脱硫系统异常情况提出解决措施,并实施。

(1)针对#2脱硫C浆液循环泵出力偏低问题,对C浆液循环泵进行解体,经现场勘查发现C浆液循环泵叶轮型号不符要求,利用本次检修机会,更换浆液循环泵叶轮,使C浆液循环泵电流恢复至58 A,提高整个脱硫系统的液气比,使其恢复设计值。

(2)合理配煤掺烧,保持燃煤硫分的均匀、平稳,确保脱硫入口SO2质量浓度低于2380mg/m3,同时保证脱硫系统入口SO2质量浓度10min之内波动不超过100mg/m3(标态),避免因大幅波动造成吸收塔浆液恶化甚至“中毒”。

(3)严格控制入厂石灰石质量,要求其CaO质量浓度达到52%以上,MgO质量浓度低于2%,SiO2质量浓度低于2%。

(4)加强球磨机的管理和维护,定期检查钢球数量,运行中若发现球磨机电动机的电流降低,则应补加钢球,确保石灰石研磨彻底,粒度符合设计要求(90%通过325目)。

(5)严格控制吸收塔浆液pH值在5.2~5.6,浆液密度控制在1 120~1 160 kg/m3,加大供氧量,保证足够的氧化风量。

(6)建议按照DL/T 1149—2010《火电厂石灰石/石灰-石膏湿法烟气脱硫系统运行导则》的要求进行浆液的化验分析,及时了解浆液品质并作出调整。

5 结束语

对于石灰石-石膏湿法烟气脱硫系统,造成塔内反应恶化及石膏品质异常的原因是多方面的,但往往是相互关联的。针对公司#2脱硫系统出现的异常情况,主要是液气比、石灰石粒度等方面问题较为突出,通过上述措施处置后,#2脱硫各项指标趋于正常,并对#1脱硫系统进行全面的诊断,举一反三,防患于未然,因此更进一步说明了及时消除设备缺陷、强化运行管理、重视化验监测、提高运行人员的预判能力是维护好脱硫设备、避免浆液恶化的根本。

(本文责编:齐琳)

2017-05-05;

2017-06-05

X 773

B

1674-1951(2017)08-0067-03

杨俊强(1971—),男,河南驻马店人,工程师,从事发电厂集控运行方面的工作(E-mail:13839611262@163.com)。