齿圈类高强钢铸件裂纹缺陷改进

2017-09-04雷永红

徐 峰,雷永红

(共享铸钢有限公司,宁夏银川 750021)

齿圈类高强钢铸件裂纹缺陷改进

徐 峰,雷永红

(共享铸钢有限公司,宁夏银川 750021)

针对齿圈类高强钢铸件表面裂纹缺陷问题,从铸件打箱、冒口切割等粗清理工艺方面进行分析改进。通过优化产品工艺,调整产品生产流程等措施,降低铸件裂纹风险并有效提高生产效率,节约生产成本。

高强钢;粗清理工艺;裂纹

中碳高强钢铸件因其具有高强度成为目前齿圈类产品首选的钢种,是公司新研发的重点高强钢产品之一。该产品材料性能要求高、结构复杂、壁厚大,因其高碳高强度,碳化物析出严重,生产过程中极易产生裂纹缺陷,增加了铸件打箱、切割工序的操作难度。本文主要介绍了齿圈类产品的高温打箱、冒口切割、热处理等铸件粗清理工艺及生产流程控制,有效降低铸件开裂风险。

1 产品简介

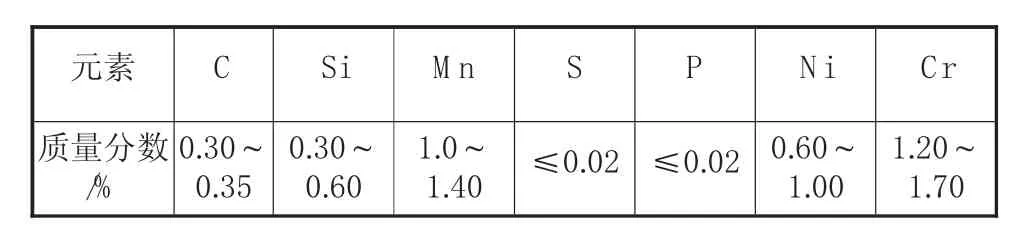

铸件尺寸φ6 062 m m×500 m m,净重8.5 t,整套铸件分为2件,总重量达17 t.该材料碳质量分数要求0.30%~0.35%,碳当量0.91,化学成分及力学性能要求见表1和表2.

表1 化学成分

表2 力学性能

2 齿圈裂纹特征及原因分析

铸件在打箱后和粗加工前发现裂纹缺陷,主要位于连接筋与齿根薄厚相接处和冒口根部区域,呈连续性、多方向散射网状,略带氧化,如图1所示。

图1 裂纹缺陷形状

当铸件在冷却过程中收缩受到阻碍,产生的铸造应力超过了合金材料的强度极限,就会产生冷裂纹。而铸造应力的产生主要与铸件结构、化学成分、补缩条件、开箱温度等相关[1]。冷裂常出现在铸件表面,其形状为连续的直线或圆滑曲线,断口比较光洁,略带氧化色,是一种穿晶粒性裂纹。

温裂是裂纹中较特殊的一类,低于合金材料实际固相线温度至裂口裂壁被渗入的空气氧化,但不呈现明显氧化色这一温度范围内产生的裂纹即为温裂。温裂分为缩裂、热处理裂纹和气割裂纹,主要以气割裂纹为主。

结合铸件生产过程和裂纹形态分析,一方面存在铸件打箱温度过低、温差过大导致铸造应力增大产生冷裂;另一方面该材料碳当量较高,碳化物析出严重,气割过程中若气割温度过低易导致气割裂纹,气割裂纹主要存在于冒口等切割区域。

3 改进措施

3.1 打箱工艺优化

通过参考类似材料20Ni M oCr6的CCT曲线进行分析,该类材料在415℃时铁素体和珠光体相变基本转变完成,另结合铸件的热应力考虑,打箱温度越高铸件降温速度越快,降温速度越快则铸件热应力明显增大,极易发生铸件开裂的风险。因此,综合考虑铸件的相变应力和热应力,将铸件打箱温度控制在370℃~400℃.

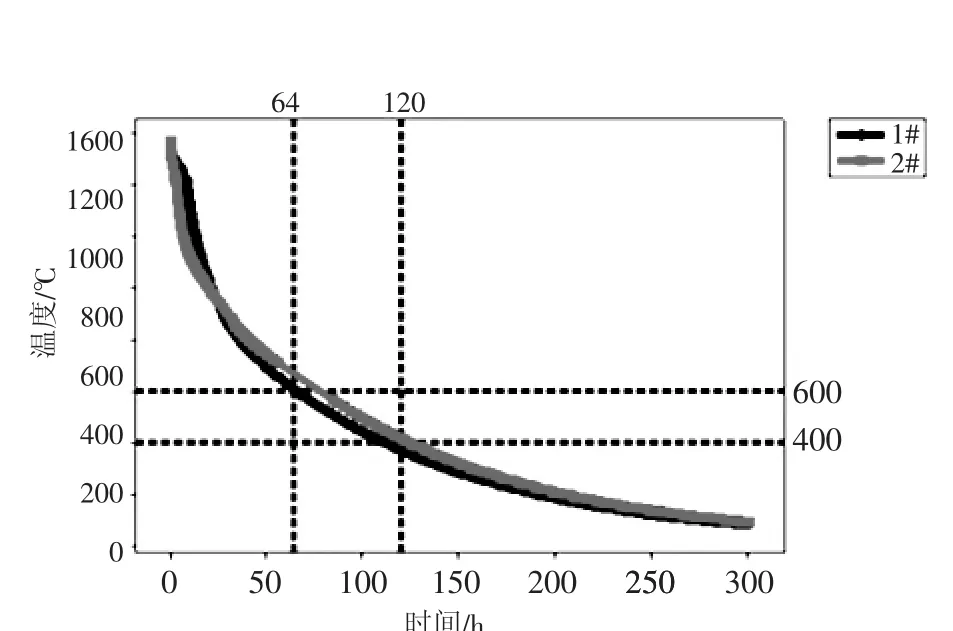

通过使用M agm a软件进行冷却模拟和曲线修正,理论上计算铸件在浇注后64 h时冒口颈温度降至600℃,具体冷却模拟曲线见图2.结合理论模拟冷却时间,铸件实际浇注后64小时时开始对砂型内温度进行测量,使用热电偶测温法进行实时测量,当热电偶测量温度在400℃~450℃时开始进行逐层打箱,清理砂块,保证高温打箱工作顺利实施。铸件采取高温打箱、落砂、冒口切割一体化流程,避免铸件在低温区降温过快导致铸造应力过大。

3.2 冒口切割工艺改进

图2 冷却模拟曲线

铸钢件的浇道、冒口均采用气体火焰切割方式去除,经气割的铸件断面,如果从其燃点冷却下来的冷却速度过快易导致过冷奥氏体转变为马氏体的相变而有剧烈的相变膨胀,从而产生较大的残余应力,极易导致气割裂纹产生。因此铸件气割前必须进行充分预热,避免切割过程中冷速过快导致表面裂纹缺陷产生,预热温度主要根据铸件材质、碳当量、结构等综合进行判定。

为了避免此类裂纹的产生,重点从铸件切割温度和切割顺序方面进行改进。铸件打箱后立即转至冒口切割区域进行天然气预热保温,为了避免冒口切割后冷却速度过快导致裂纹缺陷的产生,因此必须保证铸件的预热温度。此类产品属中碳高强钢产品,碳当量达到0.91,碳当量越高,预热温度也需要相应提高,因此铸件切割前预热温度要求大于260℃,然后采用割炬进行热切割。为了避免铸件降温过快导致切割产生裂纹,切割时首先切割浇道、补贴,然后切割冒口,冒口及浇道根部残余留量要求均控制在20 m m以内,切割完成后铸件整体温度控制在204℃以上。

铸件冒口切割完成后立即进行高温退火,退火过程中需严格控制升降温速度。高温退火后铸件可进行粗清理,粗清理过程使用碳弧气刨方法将冒口切割和浇道根部残留去除,铸件预热温度保持在204℃以上。

3.3 增加消应力热处理

铸件粗清理后立即转至热处理炉进行消应力处理,消除铸件的残余应力。为了保证铸件质量,要求保温温度530℃~580℃,升降温速度40℃/h~80℃/h,可以避免升降温过快导致铸件开裂。

4 结 论

1)结合高强钢材料特性,对该高强钢铸件高温打箱、冒口切割流程一体化设计,有效避免铸件冷裂纹产生,为后序生产提供产品质量保证。

2)高强钢铸件碳当量高、易裂,热切割过程中务必保证铸件切割温度符合工艺要求,有效避免裂纹缺陷。

按照改进后生产流程和工艺参数操作执行,裂纹缺陷得到有效控制,裂纹缺陷返修率降至0.3%,改进效果良好。

[1] 马红涛,高翔.中速柴油机机体铸造裂纹的原因分析及防止措施[J].中国铸造装备与技术,2015(1):16-17.

Improvement of Crack Defects of High-strength Steel Gear Ring Casting

XU Feng,LEI Yong-hong

(Kocel Steel Foundry CO.,LTD.,Yinchuan Ningxia 750021,China)

Aiming at the problem of surface crack defects in high-strength steel ring castings,the rough cleaning technology of shaking out and riser cutting is analyzed and improved.The product technology was optimized and the production process and other comprehensive measures were adjusted to reduce the risk of casting crack and effectively improve production efficiency and save production costs.

high-strength steel,the rough cleaning technology,crack

TG245

A

1674-6694(2017)04-0037-02

10.16666/j.cnki.issn1004-6178.2017.04.013

2017-05-09

徐峰(1988-),男,助理工程师,学士,主要从事铸钢件预清理生产过程管理与控制方面工作。