减压膜蒸馏用于纤维素溶剂N-甲基吗啉-N-氧化物浓缩回收研究

2017-09-03张建青黄庆林肖长发

张建青, 黄庆林, 肖长发

(1. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387;2. 天津工业大学 材料科学与工程学院, 天津 300387)

减压膜蒸馏用于纤维素溶剂N-甲基吗啉-N-氧化物浓缩回收研究

张建青1,2, 黄庆林1,2, 肖长发1

(1. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387;2. 天津工业大学 材料科学与工程学院, 天津 300387)

为解决纤维素绿色溶剂N-甲基吗啉-N-氧化物(NMMO)传统浓缩回收工艺存在的能耗高、回收率低等不足,提出基于减压膜蒸馏(VMD)技术的NMMO浓缩回收方法。通过考察VMD过程中真空度、料液流速、料液温度、料液浓度对膜蒸馏过程的影响,并对深度浓缩的可行性和体系运行稳定性进行研究。结果表明:膜蒸馏通量随真空度、料液流速、料液温度的增大而增大,随料液浓度的增大而减小,产水浓度随真空度的增大而减小,而料液流速、料液温度、料液浓度对产水浓度影响不明显;采用VMD过程可成功将初始质量浓度为100 g/L的NMMO溶液浓缩至467.2 g/L,体系在连续5个浓缩周期共60 h的运行过程中,保持了较好的运行稳定性,对NMMO的截留率始终保持在99.88%以上。所提方法具有良好的技术可行性。

减压膜蒸馏; 绿色溶剂; N-甲基吗啉-N-氧化物; 中空纤维膜

纤维素是自然界中分布最广、产量最大的一类天然高分子材料,是自然界赐予人类最宝贵的天然资源。1891年,Cross等首先以纤维素为原料制备了纤维素磺酸钠溶液,1893年由此发展为一种制备再生纤维素纤维的方法,即粘胶法,并于1905年实现了工业化生产[1]。目前,该工艺在再生纤维素纤维的生产中依然占主导地位[2-3],但由于其存在生产流程冗长、资源消耗高、环境污染严重、纤维服用性能相对较差等不足,使其应用和发展受到严重制约[4-5]。在环境保护日益迫切的背景下,开发再生纤维素纤维绿色生产工艺受到了世界各国的普遍重视。

在众多再生纤维素纤维绿色生产工艺中[6-10],发展最快且最具发展前景的是以N-甲基吗啉-N-氧化物 (NMMO)/H2O为溶剂的Lyocell工艺[11-12],其具有工艺清洁简单、生产效率高、溶剂无毒且可回收等优点。采用这种方法生产的再生纤维素纤维,兼有天然纤维和合成纤维的优良性能,如棉的舒适性、聚酯纤维的高强性、粘胶纤维的悬垂性、蚕丝般的手感和光泽等,既保留了传统粘胶纤维的优点,又克服了其强度模量偏低、易缩水的不足,因此,Lyocell纤维被誉为21世纪革命性纤维。

尽管Lyocell纤维溶剂NMMO无毒且无生物致异性,但其价格高昂,使得NMMO的浓缩回收一直是制约Lyocell纤维产业发展的瓶颈问题之一[13]。目前, NMMO广泛采用的浓缩回收工艺是传统的蒸馏法,其存在能耗高、回收率低等不足[14-16]。膜蒸馏技术是将膜分离技术与传统蒸馏技术相结合的一种新型分离技术,与传统蒸馏过程和其他膜分离过程相比,具有以下优势:1)理论上对料液中的非挥发性组分可达100%截留;2)可有效利用低值废热、太阳能等廉价能源[17-19];3)能在相对温和的温度下操作[20],这使得膜蒸馏技术非常适合热敏性物质如果汁、药物的浓缩[21-22];4)浓缩倍数高,可将料液浓缩至饱和或接近饱和状态[23];5)分离效率高。膜蒸馏技术的上述独特优势,使其应用于NMMO的浓缩回收有着广阔的前景。本文采用减压膜蒸馏技术对NMMO浓缩回收进行了初步探索,考察了真空度、料液温度、料液流速、料液浓度对膜蒸馏过程的影响,并研究了深度浓缩的可行性和体系运行稳定性,以期为NMMO的浓缩回收提供一种新的节能、高效的方法和工艺参考。

1 实验部分

1.1 实验材料

N-甲基吗啉-N-氧化物(NMMO·5H2O),中国纺织科学研究院提供;聚四氟乙烯(PTFE)中空纤维膜组件,由浙江东大环境工程有限公司生产,PTFE膜外径为2.36 mm,内径为1.27 mm,平均孔径为 0.22 μm,孔隙率为46%,水接触角为120°,膜组件有效长度 54 cm,有效面积(内表面积)为0.3 m2。

1.2 实验仪器

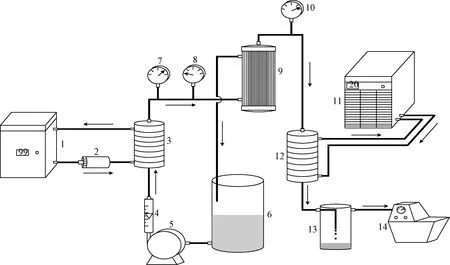

本文实验采用的减压膜蒸馏装置示意图如图1所示。RM-KSQ01型热水器,佛山市韩泰电器有限公司;MP-30RZM型磁力驱动泵,温州市意达石化泵业有限公司;DRS25-6型磁力驱动泵,德国德威克国际集团有限公司;LZS-15型转子流量计,德州亿涌环保设备有限公司;SHZ-DⅢ型水循环真空泵,巩义市英峪仪器厂;KL-040型冷凝器,温州市科镭制冷设备有限公司;岛津TOC-VCPH型总有机碳分析仪,日本岛津公司;日立TM-3030型扫描电子显微镜,日本日立公司。

1.3 实验方法

实验用料液为NMMO·5H2O与去离子水配制成一定浓度的溶液,每次实验用料液为12 L。料液加入原液罐后,经磁力驱动泵和流量调节阀进入热交换器,温度升高,然后经膜组件后流入原液罐,多次循环后,料液温度达到工艺要求。此时,依次开启冷凝器、真空泵,并调节流量阀、冷凝温度、真空度到设定值。在考察真空度、料液温度、料液流速、料液浓度对膜蒸馏过程的影响时,每次取样后的产水均返回原液罐以保持料液浓度的相对恒定;在深度浓缩实验中,对每次产水进行收集,待一个循环周期结束后,将产水全部加入原液罐保持料液初始浓度和体积的恒定。

1.4 膜蒸馏过程评价指标

1.4.1 膜蒸馏通量

膜蒸馏通量,即单位时间单位有效膜面积产生的冷凝液质量,可用下式计算:

式中:J为膜通量,g/(m2·h);W为体系在实验时间内产生的冷凝液质量,g;A为膜组件有效膜面积,m2;t为实验时间,h。

注:1—电热水器; 2—磁力驱动泵; 3—热交换器; 4—流量计; 5—磁力驱动泵; 6—原液罐; 7—温度计; 8—压力计;9—中空纤维膜组件; 10—负压计; 11—冷凝器; 12—热交换器; 13—产水罐; 14—水循环真空泵。图1 减压膜蒸馏实验装置示意图Fig.1 Schematic diagram of VMD experimental set-up

1.4.2 截留率

截留率表示对水和NMMO的分离效果,计算公式为:

式中:R表示截留率,%;Cp为透过液中NMMO的质量浓度,mg/L;Cf为进料液NMMO的质量浓度,mg/L。Cp、Cf采用总有机碳(TOC)分析仪测定,TOC测试结果C0(mg/L)与NMMO的质量浓度C(mg/L)根据下式计算得到:

2 结果与讨论

2.1 真空度对减压膜蒸馏过程的影响

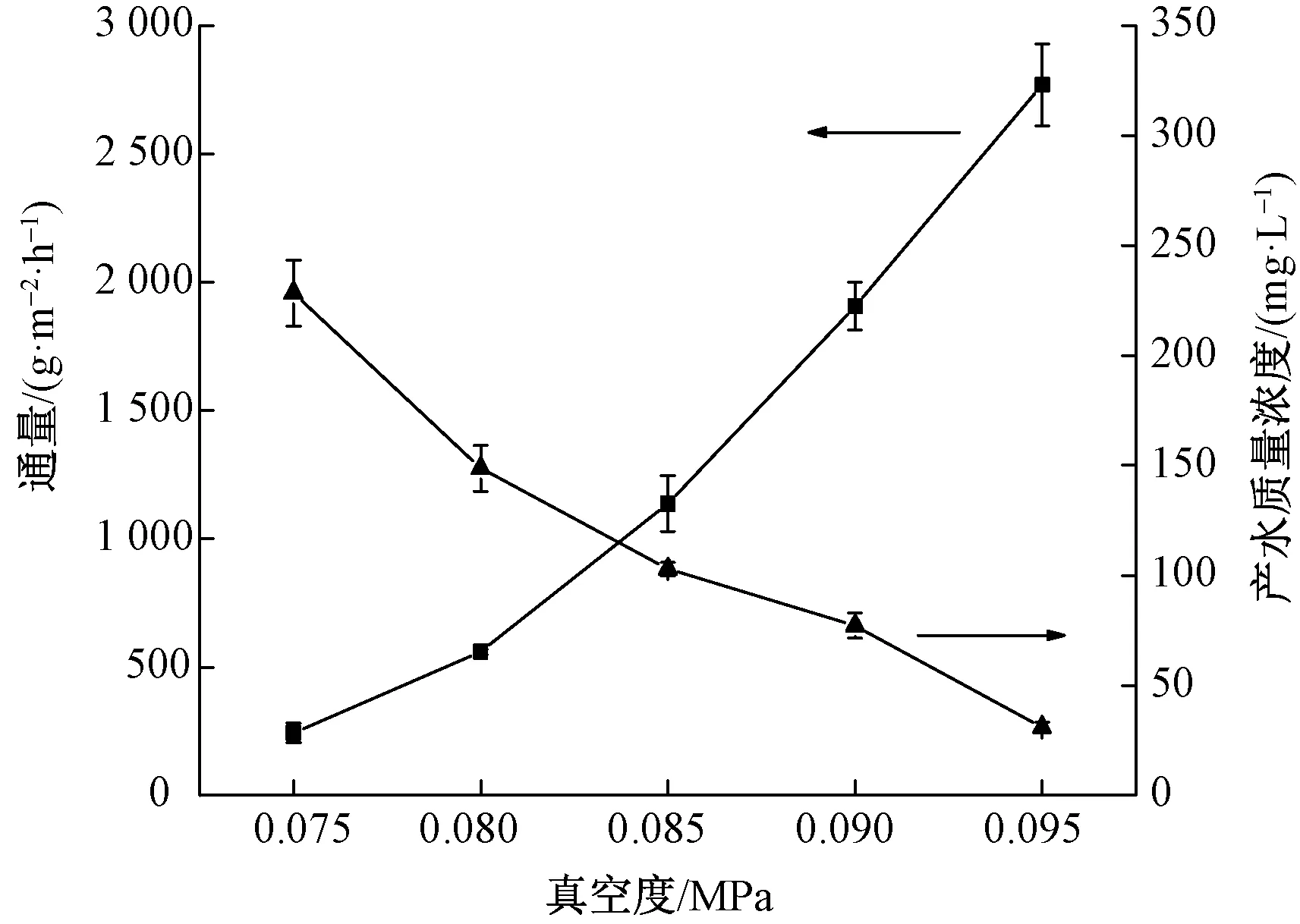

图2示出真空度的变化对膜通量和产水质量浓度的影响。其中固定料液质量浓度为200 g/L、料液温度为72 ℃、料液体积流速为900 L/h、冷凝温度为20 ℃。

图2 真空度对减压膜蒸馏通量和产水质量浓度的影响Fig.2 Effect of vacuum degree on VMD flux and permeate water concentration

从图2可看出,膜通量随真空度的增大而显著增大。当真空度为0.095 MPa时,通量达到2 769 g/(m2·h),较真空度为0.075 MPa时的通量243.3 g/(m2·h)增大了约10.4倍。随真空度的增大,产水质量浓度从228.35 mg/L下降至 30.91 mg/L。

通量的显著增大是因膜两侧的压差是减压膜蒸馏传质过程的直接推动力,真空度增大使膜两侧的蒸汽压差增大,驱动力增大,传质阻力降低。产水质量浓度在低真空度时较高可能是因为在低负压时,膜孔中的水蒸气分子不能及时排出,增大其与膜孔壁碰撞的可能性,碰撞后部分水蒸气分子在膜孔壁冷凝,水蒸气的不断冷凝使液体充满微孔,最终导致膜孔渗漏使得产水质量浓度增大;而提高真空度可迅速将蒸汽排出微孔,降低其与膜孔壁碰撞的可能。

2.2 料液流速对减压膜蒸馏过程的影响

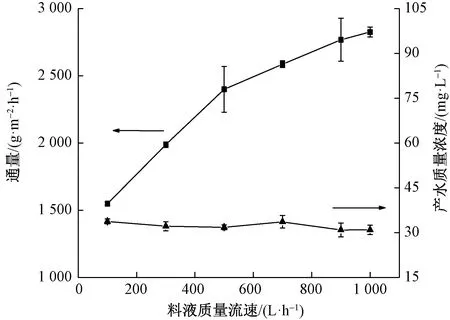

料液流速也是影响膜蒸馏过程的重要因素之一。固定料液质量浓度为200 g/L、料液温度为72 ℃、负压为0.095 MPa、冷凝温度为20 ℃,考察了料液流速对膜蒸馏过程的影响,结果如图3所示。随着料液流速从100 L/h增大至1 000 L/h,膜蒸馏通量从1 548.7 g/(m2·h)增至2 826.7 g/(m2·h),而料液流速未对产水质量浓度产生明显影响。

图3 料液流速对减压膜蒸馏通量和产水质量浓度的影响Fig.3 Effect of feed flow rate on VMD flux and permeate water concentration

通量随料液流速的增大而增大,是因在高流速状态下增大了膜组件内料液的湍流程度,减弱了温差极化和浓差极化效应,使传质和传热阻力降低。此外,料液流速的增大,使料液流经膜组件的时间减少,膜组件内料液的平均温度升高,膜表面的水蒸气分压提高,通量增大。

2.3 料液温度对减压膜蒸馏过程的影响

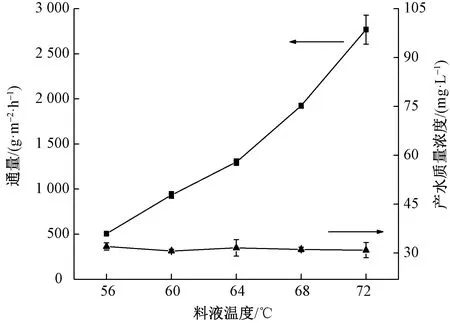

在料液质量浓度为200 g/L、流速为900 L/h、负压为0.095 MPa、冷凝温度20 ℃条件下,考察了料液温度对膜通量和产水质量浓度的影响,结果如图4所示。

图4 料液温度对减压膜蒸馏通量和产水质量浓度的影响Fig.4 Effect of feed-liquid temperature on VMD flux and permeate water concentration

由图可知,料液温度对通量的影响与负压相似,通量均随2个变量的增加呈现指数型增长,当温度从56 ℃增加到72 ℃时,通量由504.7 g/(m2·h)升高到2 769 g/(m2·h),而产水质量浓度对温度没有明显的依赖关系,始终在30 mg/L左右。

膜蒸馏是一个热力驱动过程,由Antoine方程可知,料液温度的升高使水蒸气分压增大,在真空度保持不变的情况下,膜两侧的蒸汽压差增大,跨膜的传质阻力降低,从而使通量随着料液温度的升高而增大。

2.4 料液质量浓度对减压膜蒸馏过程的影响

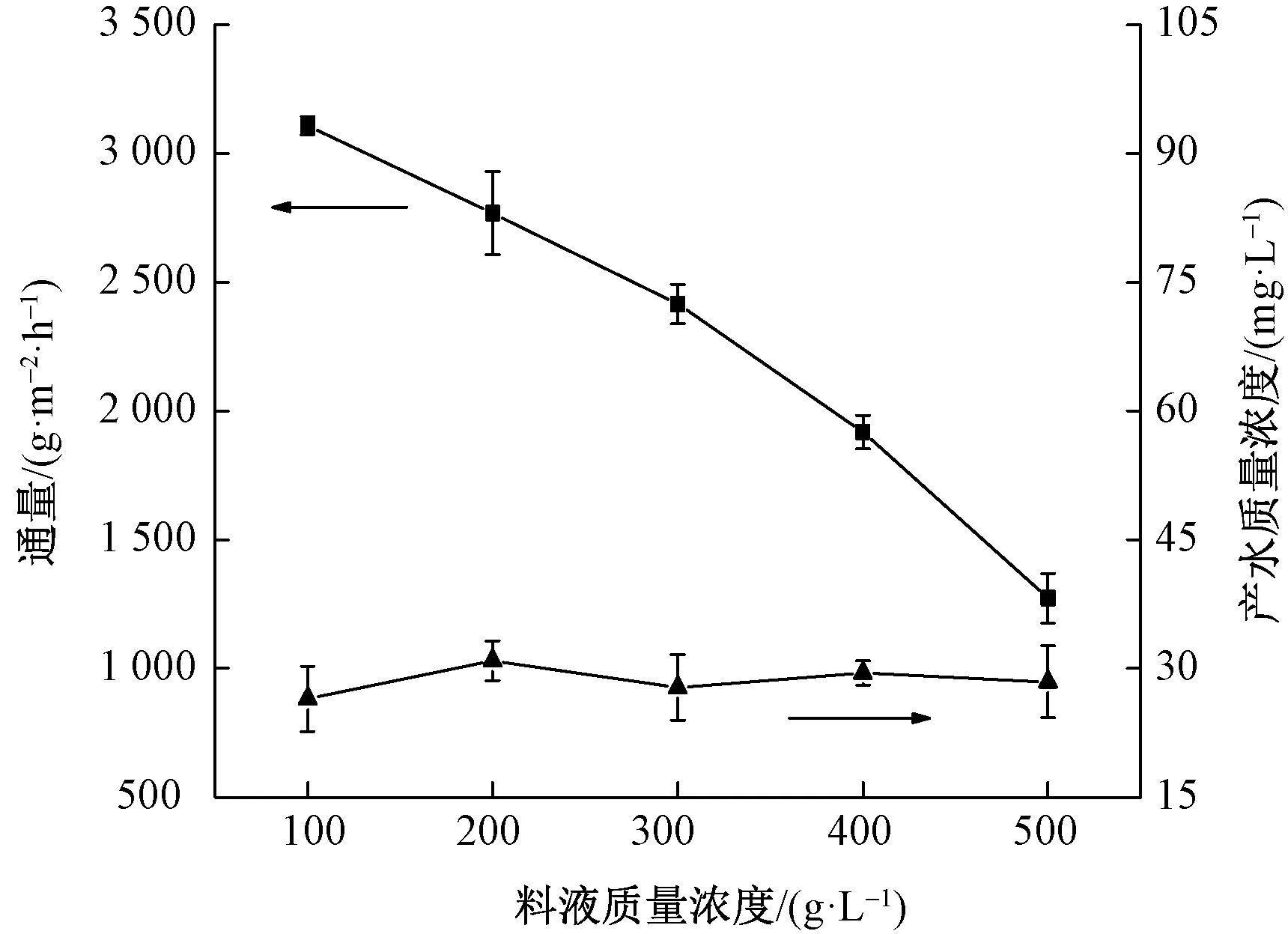

在料液温度72 ℃、料液流速900 L/h、负压0.095 MPa、冷凝温度20 ℃条件下,考察了料液质量浓度对膜通量和产水质量浓度的影响,结果如图5所示。

图5 料液质量浓度对减压膜蒸馏通量和产水质量浓度的影响Fig.5 Effect of feed-liquid concentration on VMD flux and permeate water concentration

由图5可知,通量随料液中NMMO质量浓度的增加显著下降,产水质量浓度对料液质量浓度的变化不明显。通量的显著减小主要是因为NMMO质量浓度的升高导致溶液的沸点升高,具有类似降低料液温度的效果,使水蒸气分压减小,膜两侧的蒸汽压差降低,同时,浓度升高可导致浓差极化和温差极化现象加剧。

2.5 深度浓缩的可行性和稳定性

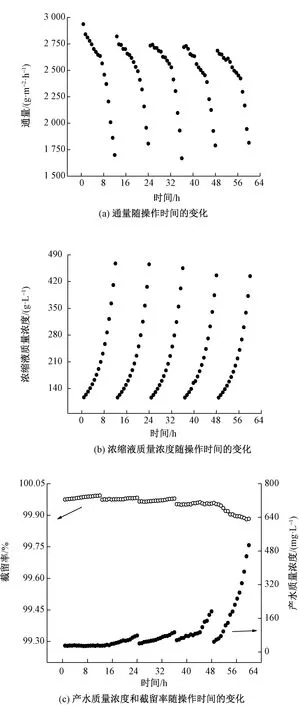

为考察深度浓缩的可行性、稳定性及膜污染情况,对12 L初始质量浓度为100 g/L的NMMO溶液,在料液温度72 ℃、料液流速900 L/h、真空度0.095 MPa、冷凝温度20 ℃的条件下进行了连续循环深度浓缩,每个浓缩周期连续运行12 h,连续运行5个周期。

2.5.1 通量及浓缩液浓度和截留率随时间的变化

体系通量及浓缩液质量浓度和截留率随操作时间的变化如图6所示。

图6 减压膜蒸馏在5个深度浓缩周期中通量、浓缩液浓度、产水质量浓度和截留率随操作时间的变化Fig.6 Variation of VMD flux(a),concentration of the concentrated liquid(b),permeate water concentration and rejection coefficient(c) with operating time during five cycles deep concentration

由图6可知,采用减压膜蒸馏过程成功将NMMO稀溶液最高浓缩至467.2 g/L,浓缩倍数最高达到了4.67,体系在连续5个周期的连续循环深度浓缩中表现出较好的操作稳定性。在实验过程中,由于膜表面的溶质结晶、微生物滋生等原因,使通量下降。以质量浓度100 g/L下料液的通量为例,通量由2 936.9 g/(m2·h)下降至2 686.2 g/(m2·h)。在浓缩前15 h内,体系的产水质量浓度始终维持在30 mg/L左右,有效截留率达到99.97%以上,运行50 h之后,体系截留率仍然高达99.95%。随操作过程的进行,产水质量浓度逐渐增大,且增大速度不断加快,最高达到了507.39 mg/L,这是由于部分较大孔径的膜孔发生渗漏导致的。但在60 h的连续实验中,体系的截留率始终维持在99.88%以上,表现出较好的NMMO回收率。

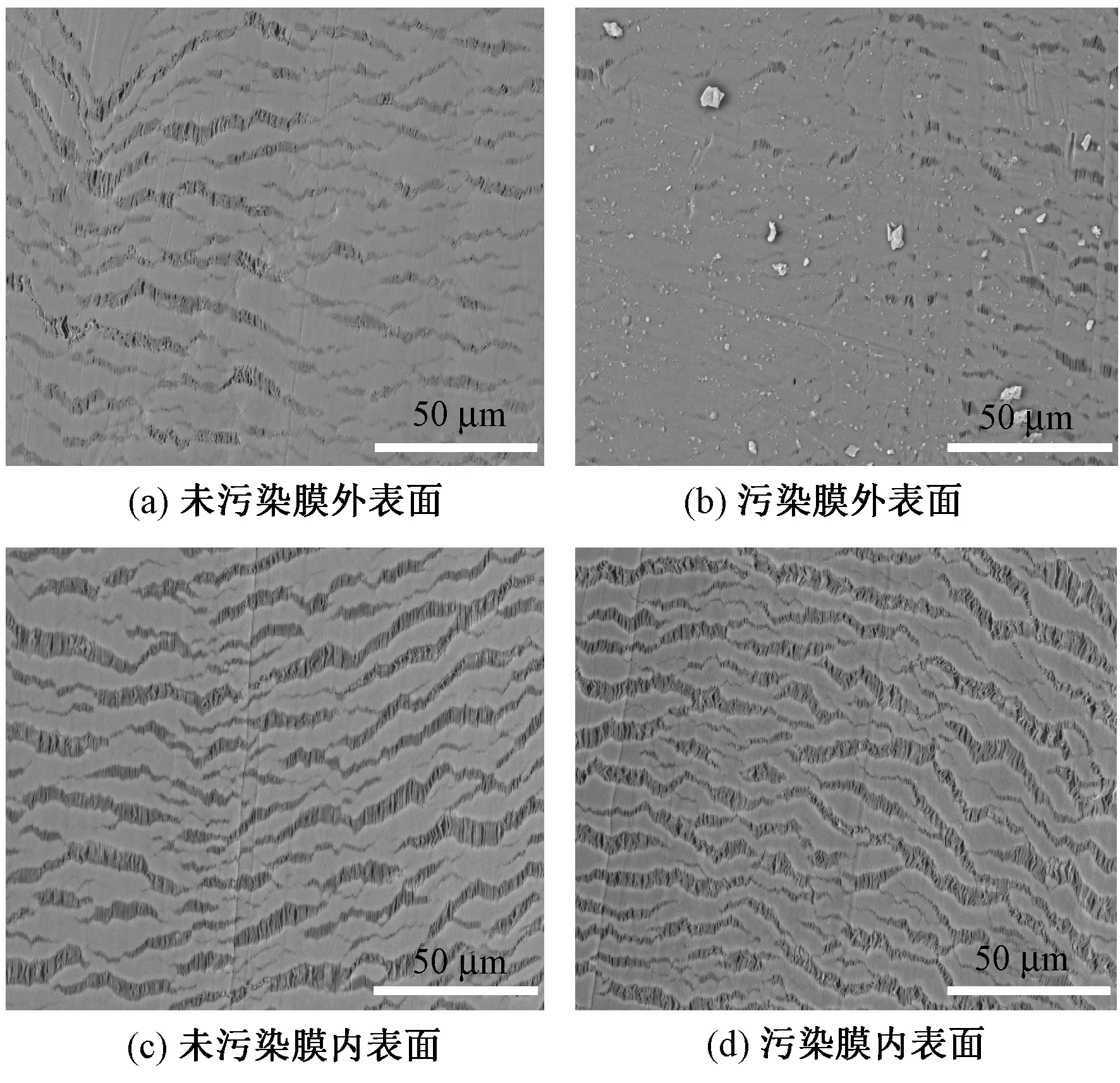

2.5.2 膜污染分析

膜污染问题是严重制约膜蒸馏过程产业化应用的重要原因之一。图7示出未污染膜和深度浓缩60 h之后膜内外表面的电镜照片。由图可知,污染膜的外表面有不同大小的晶体颗粒附着,这是由于在浓缩的过程中,料液浓度的不断变化及浓差极化和温差极化共同作用的结果;部分晶体堆积在膜孔处,使蒸汽的有效传质通道减少并增大了传质阻力,这是导致体系通量降低的重要原因。对比污染前后的膜内表面,未发现明显的差异。

图7 未污染膜与污染膜的电镜照片(×1 000)Fig.7 SEM images of virgin and fouled membrans(×1 000). (a) Outer surface of virgin membrane;(b) Outer surface of fouled membrane;(c) Inner surface of virgin membrane;(d) Inner surface of fouled membrane

3 结 论

采用减压膜蒸馏过程成功将NMMO溶液浓缩至467.2 g/L,在连续5个周期共60 h的深度浓缩实验中表现出较好的操作稳定性,截留率始终维持在99.88%以上,表明VMD用于NMMO的浓缩回收具有良好的技术可行性和运行稳定性。

[1] 杨之礼,王庆瑞,邬国铭.粘胶纤维工艺学[M].北京:纺织工业出版社, 1989:1-2. YANG Zhili, WANG Qinrui, WU Guoming. Viscose Fibers Processing Technology[M].Beijing:Textile Industry Press, 1989:1-2.

[2] 肖长发.化学纤维概论[M]. 北京:中国纺织出版社, 2005:24. XIAO Changfa. The Introduction of Chemical Fiber[M].Beijing: China Textile & Apparel Press, 2005:24.

[3] 余木火, 张玥, 韩克清,等.低温碱尿素法制备纤维素纤维的研究进展[J].纺织学报, 2014, 35(2):121-125. YU Muhuo, ZHANG Yue,HAN Keqing,et al.Research progress in cellulose fiber preparation with alkali/urea aqueous solution at low temperature[J].Journal of Textile Research, 2014, 35(2):121-125.

[4] 黄如鍨. 近代粘胶纤维生产新技术[J]. 纺织学报, 1986,7(11):53-56. HUANG Rukui. New production technology of viscose fiber in modern times [J]. Journal of Textile Research, 1986,7(11):53-56.

[5] 万雅波, 李凤霞. 溶剂法纤维素纤维的工艺、性能及其发展[J]. 纺织学报, 1998, 19(2):61-63. WAN Yabo, LI Fengxia. Process, properties and development of solvent method cellulose fiber[J]. Journal of Textile Research, 1998, 19(2):61-63.

[6] ZIKELI S, WOLSCHNER B, EICHINGER D, et al. Process and arrangement for preparing a solution of cellulose: USA, 5330567[P]. 1994-07-19.

[7] EBELING H, FINK H P. Method of producing cellulose carbamate fiber and use of the same: USA, 20090258227 A1[P]. 2009-10-15.

[8] CAI J, ZHANG L, ZHOU J, et al. Novel fibers prepared from cellulose in NaOH/urea aqueous solu-tion[J]. Macromolecular Rapid Communications, 2004, 25(17):1558-1562.

[9] 段先泉, 徐纪刚, 何北海,等. 纤维素在咪唑基离子液体中的降解行为[J]. 纺织学报, 2012, 33(11):42-46. DUAN Xianquan,XU Jigang,HE Beihai,et al. Degradation behavior of cellulose in imidazolium-based ionic liquids[J]. Journal of Textile Research, 2012, 33(11):42-46.

[10] NORTHOLT M G, BOERSTOEL H, MAATMAN H, et al. The structure and properties of cellulose fibres spun from an anisotropic phosphoric acid solution[J]. Polymer, 2001, 42(19):8249-8264.

[11] 哈丽丹·买买提, 吾满江·艾力. 纤维素氨基甲酸酯纤维纺丝工艺探讨[J]. 纺织学报, 2009, 30(2):5-8. MAMAT Halidan, AILI Wumanjiang. Study on spinning technics of cellulose carbamate fibers[J]. Journal of Textile Research, 2009, 30(2):5-8.

[12] 赵家森,王渊龙,程博闻.绿色纤维素纤维:Lyocell纤维[J].纺织学报,2004,25(5):124-126. ZHAO Jiasen, WANG Yuanlong,CHENG Bowen. Green cellulose fiber: Lyocell fiber[J]. Journal of Textile Research, 2004,25(5):124-126.

[13] 韩增强, 武志云, 汪少朋,等. Lyocell纤维纺丝溶剂NMMO回收工艺[J]. 纺织学报, 2008,29(6):15-19. HAN Zengqiang, WU Zhiyun, WANG Shaopeng, et al. Recovery process of solvent NMMO for producing Lyocell fiber[J]. Journal of Textile Research, 2008,29(6): 15-19.

[14] 蔡剑. 低温多效蒸发组合蒸汽喷射热压缩系统用于NMMO回收[J]. 合成纤维, 2013, 42(6):14-17. CAI Jian. Application of low temperature multi-effect and thermal vapor recompression system in recovery of NMMO[J]. Synthetic Fiber in China, 2013, 42(6):14-17.

[15] 孙海龙, 姜琨,王新,等.NMMO的蒸发方法: 中国, 101088993 A[P]. 2006-06-13. SUN Hailong, JIANG Kun,WANG Xin,et al. Evaporation method of NMMO: China, 101088993 A[P]. 2006-06-13.

[16] 冯涛, 王义, 陈谋楷. 一种溶剂法纤维生产中NMMO溶剂的回收方法: 中国, 101280476 A[P]. 2008-05-23. FENG Tao,WANG Yi,CHEN Moukai. Method of Recovering NMMO in solvent process fiber: China, 101280476 A[P]. 2008-05-23.

[17] SAFFARINI R B, SUMMERS E K, ARAFAT H A, et al. Technical evaluation of stand-alone solar powered membrane distillation systems[J]. Desalination, 2012, 299(1):55-62.

[18] BANAT F, JUMAH R, GARAIBEH M. Exploitation of solar energy collected by solar stills for desalination by membrane distillation[J]. Renewable Energy, 2002, 25(25):293-305.

[19] LIN S, YIP N Y, CATH T Y, et al. Hybrid pressure retarded osmosis-membrane distillation system for power generation from low-grade heat: thermodynamic analysis and energy efficiency[J]. Environmental Science & Technology, 2014, 48(9):5306-5313.

[20] ABU-ZEID E R, ZHANG Y, DONG H, et al. Acomprehensive review of vacuum membrane distillation technique[J]. Desalination, 2015, 356:1-14. [21] ALVES V D, COELHOSO I M. Orange juice concentration by osmotic evaporation and membrane distillation: a comparative study[J]. Journal of Food Engineering, 2006, 74(1):125-133.

[22] ZHAO Z, MA F, LIU W, et al. Concentration of ginseng extracts aqueous solution by vacuum membrane distillation, 1: effects of operating conditions[J]. Desalination, 2007, 234(1/3):152-157.

[23] EDWIE F, CHUNG T S. Development of hollow fiber membranes for water and salt recovery from highly concentrated brine via direct contact membrane distillation and crystallization[J]. Journal of Membrane Science, 2012, 421/422(12):111-123.

Study on concentration and recovery of cellulose solvent N-methylmorpholine-N-oxide by vacuum membrane distillation

ZHANG Jianqing1,2, HUANG Qinglin1,2, XIAO Changfa1

(1.StateKeyLaboratoryofSeparationMembranesandMembraneProcesses,TianjinPolytechnicUniversity,Tianjin300387,China; 2.SchoolofMaterialsScienceandEngineering,TianjinPolytechnicUniversity,Tianjin300387,China)

Aiming at the large energy consumption and low recovery rate of the conventional concentration process for cellulose green solvent N-methylmorpholine-N-oxide (NMMO), this paper proposed a method for concentration and recovery NMMO based on vacuum membrane distilla-tion (VMD). The influences of vacuum degree, feed-liquid flow rate, feed-liquid temperature and feed-liquid concentration on the VMD process were investigated, and the feasibility of deep concentration and the system operating stability were studied. The results indicate that the membrane distillation flux increases with the increase of vacuum degree, feed-liquid temperature and feed-liquid flow rate, and decreases with the increase of feed-liquid concentration; while the permeate concentration decreases with the increase of vacuum degree, but has no obvious dependence on feed-liquid temperature, feed-liquid flow rate and feed-liquid concentration. The VMD process can successfully concentrate 100 g/L NMMO into 467.2 g/L, and the system maintains good operating stability in the operation process of 5 concentration periods totally for 60 h, has the rejection coefficient to NMMO always maintained at above 99.88%. The VMD process has good technical feasibility feasible.

vacuum membrane distillation; green solvent; N-methylmorpholine-N-oxide; hollow fiber membrane

10.13475/j.fzxb.20170103307

2017-01-16

2017-05-05

国家自然科学基金青年基金项目(21404079)

张建青(1986—),男,硕士。主要研究方向为疏水膜制备及应用。黄庆林,通信作者,E-mail:huangqinglin@tjpu.edu.cn。

TQ 340.47; TQ 028.8

A