基于韦森堡效应的旋转多针头式静电纺丝*

2017-09-03梅学翠王士虎张鹏程陈小军孙道恒

梅学翠,王士虎,张鹏程,陈小军,孙道恒

(厦门大学机电工程系, 福建 厦门 361005)

基于韦森堡效应的旋转多针头式静电纺丝*

梅学翠,王士虎,张鹏程,陈小军,孙道恒

(厦门大学机电工程系, 福建 厦门 361005)

文中研究了用静电纺丝法批量制备纳米纤维的方法。基于韦森堡效应的原理,圆盘的旋转使溶液沿转轴爬升,从而为静电纺丝连续供液,由此设计了一种装置。纺丝头是由固定在圆盘上的针尖阵列组成的。圆盘的旋转使针尖蘸取爬升的溶液,在针尖和收集板间高电压的作用下制备出直径较小(200~800 nm)、比较均一的整齐的纤维。随着针数量和圆盘转速的增加,纤维的产率呈增加的趋势,产率可达3.3 g/h。纤维直径随着溶液浓度的增加而增加,但会随着圆盘转速以及电极至收集板之间的距离的增加而减小。

韦森堡效应;静电纺丝;纳米纤维

引 言

当前电子产业的发展越来越迅速,一些柔性电子产品的制造技术也越来越多地受到人们的关注[1]。而纳米纤维具有良好的表面效应、小尺寸效应等优点,可广泛用于一些柔性电子领域,因此纳米纤维的制备方法也成为人们关注的焦点。1934年福马斯提出了使用静电纺丝的方法来制备纳米纤维[2]。静电纺丝是一种制备纳米纤维的技术,它借助于高压静电场使聚合物或者溶液带电产生形变,在喷头末端产生泰勒锥,当电荷斥力大于表面张力时,就会产生射流,经过电场力的拉伸、溶剂挥发形成纤维[3]。静电纺丝方法因成本低、设备简单而得到广泛应用[4-7]。而传统的静电纺丝技术只有一个喷射头,产率只有0.02 g/h[8]。纳米纤维的批量制备方法也成为人们研究的重点,一些学者也做了深入的研究。比如,文献[7]提出使用一个旋转的圆柱电极作为喷头使得纤维的产率达到了8.7 g/h;文献[9]设计了使用圆环作为喷头的纺丝装置,单个圆环的纤维产率达到了3.5 g/h。

而基于韦森堡效应的原理,高聚物在受到剪切应力和拉伸应力作用时,不仅有消耗能量的流动,还会储存能量。当外界约束力消失时,储存的弹性能会产生可回复的变形。当转轴旋转时溶液受到剪切作用,被剪切变形的单元具有弹性回复力,进而产生爬杆效

应[10]。溶液在韦森堡效应的作用下产生的爬杆现象可以作为一种纺丝的供液方式。为提高纤维产率,本文结合此种供液方式的特点,设计了一个批量电纺的多针头圆盘喷头装置。实验表明,该装置有效提高了纤维的产率,而且可以获得直径较小、均一性较好的纤维。

1 实验准备

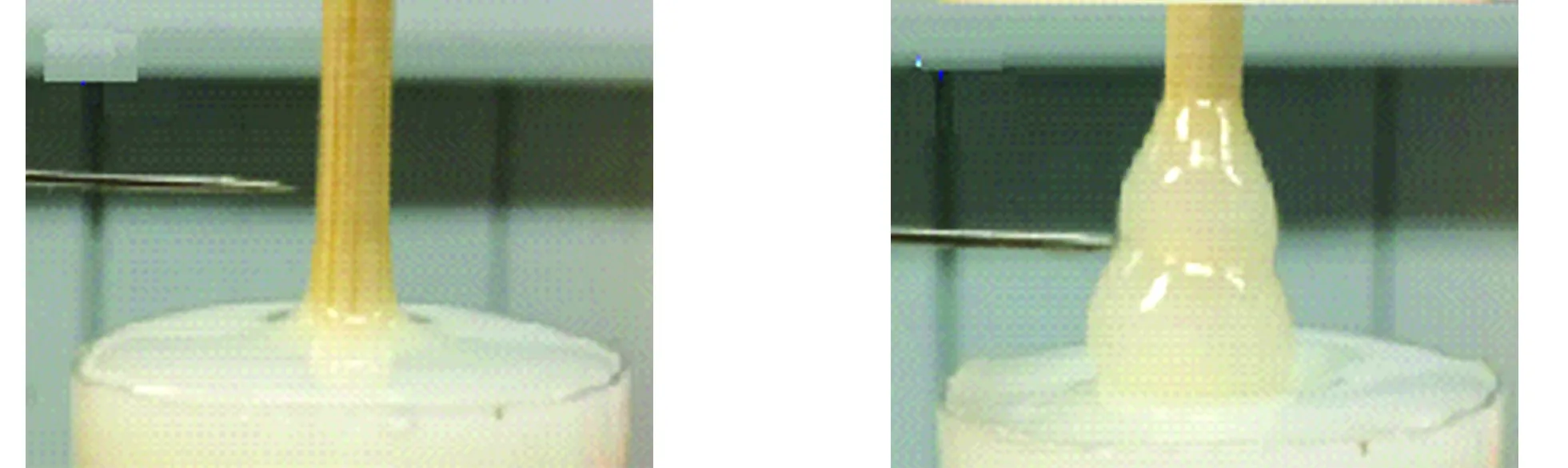

基于韦森堡效应及静电纺丝技术,设计了批量纺丝系统,如图1所示。喷头由钢针阵列、圆盘及电机系统构成。钢针阵列固定在圆盘上,圆盘与一电机连接,电机的转动带动钢针的旋转。供液系统由转轴、电机及容器构成。纺丝液装在容器内,转轴的旋转使得纺丝液沿着转轴爬升,同过调节钢针针尖与转轴的距离,而钢针针尖随着圆盘的旋转蘸取爬升的溶液,在针尖与收集装置之间加上高压电场,便可实现批量纺丝。实验设计的圆盘直径为12 cm,每个钢针至圆盘中心的距离为5 cm,钢针的数量可以自由设定,钢针的直径为1 mm,如图2所示。针尖与转轴的位置关系如图3所示,针尖与转轴的距离可以根据纺丝情况进行适当调整。工作时,溶液的爬升情况以及针尖蘸取溶液的情况如图4所示。所用的纺丝液溶质为聚氧化乙烯(PEO,M = 300 000),溶剂使用去离子水和无水乙醇,体积比为3∶1,分别配制了10%、12%和14%三种浓度的PEO溶液。

图1 纺丝装置示意图 图2 喷头结构实物图

图3 针尖与转轴的位置关系 图4 针尖蘸取溶液时的情况

2 结果和讨论

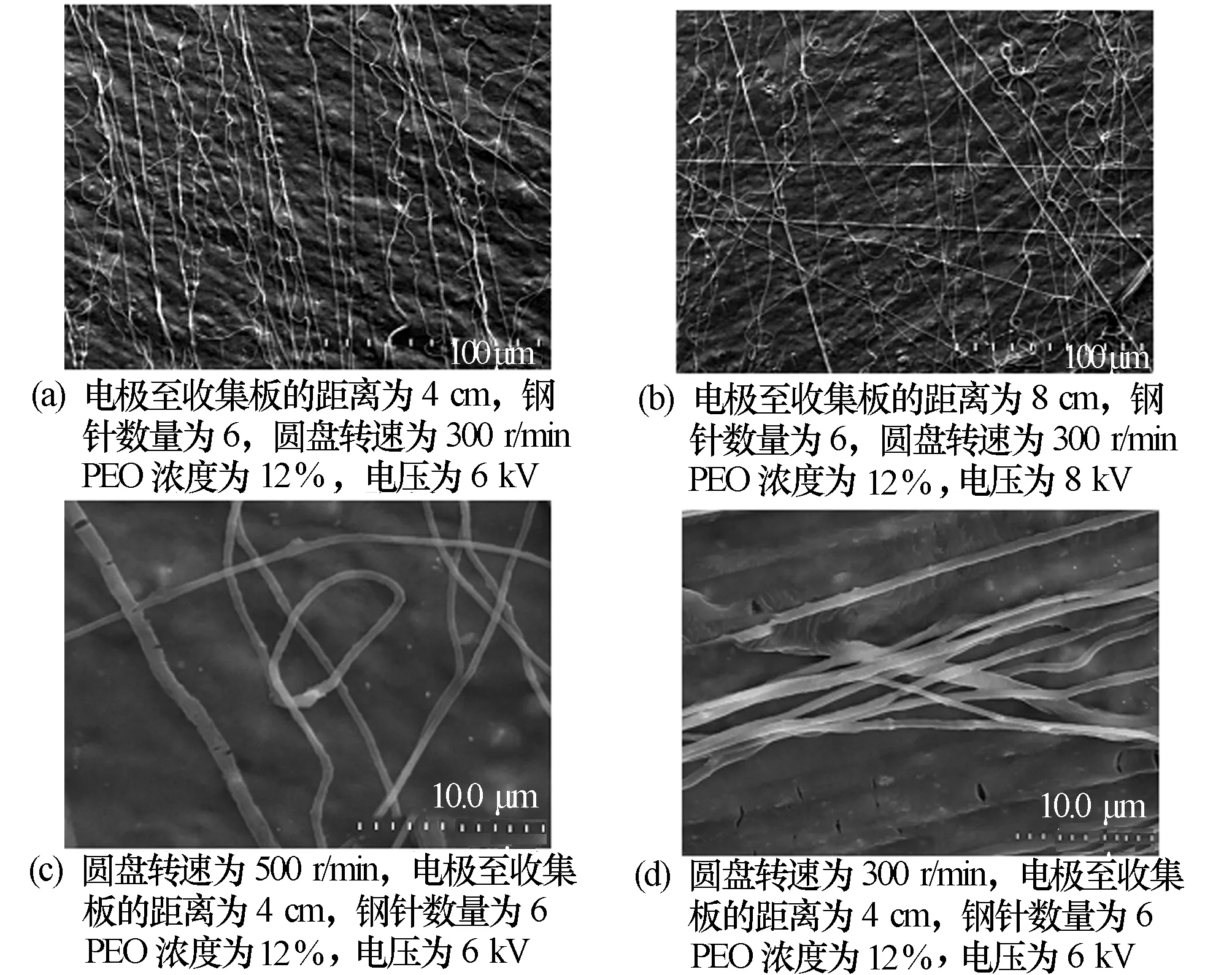

基于设计的静电纺丝装置,研究了一些参数对纤维的产率及形貌的影响。图5是用SEM所观察到的纳米纤维形貌图。从图5中可以看出,纤维直径均小于1μm。如图5(a)和(d)所示,其圆盘转速为300 r/min,电极至收集板之间的距离为4 cm,钢针数量为6,PEO浓度为12%,工作电压为6 kV;当电极至收集板之间的距离和圆盘转速较小时,可以获得排列相对有序的纤维,钢针的旋转给射流施加一个很大的作用力,克服了射流的鞭动。但随着电极至收集板之间距离的增大,射流鞭动较为剧烈,收集到的纤维都是杂乱无章的,如图5(b)所示,其电极至收集板之间的距离为8 cm,钢针数量为6,圆盘转速为300 r/min,PEO浓度为12%,电压为8 kV。同样,圆盘转速的增加也增加了射流的不稳定性,使得纤维的排列不整齐,如图5(c)所示,其电极至收集板的距离为4 cm,钢针数量为6,圆盘转速为500 r/min,PEO浓度为12%,电压为6 kV。

图5 纤维SEM图

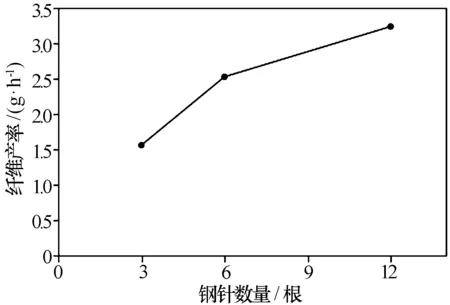

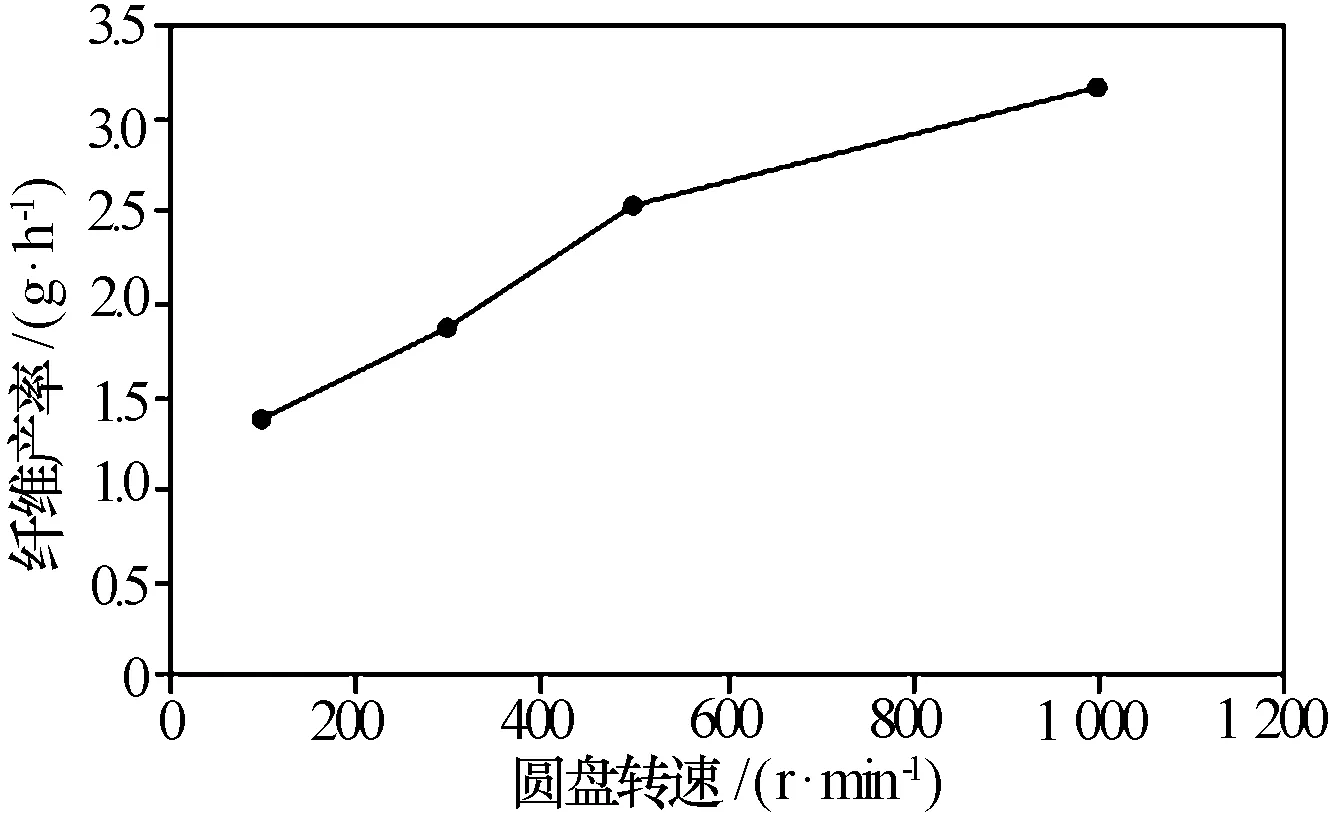

纤维的产率是决定纺丝装置的一个重要指标,文中分析了装置中钢针的数量和圆盘的转速对纤维产率的影响。钢针的数量将影响产生射流的数量,会直接影响纤维的产率,如图6所示。其中,电极至收集板的距离为4 cm,圆盘转速为500 r/min,溶液浓度为12%,电压为6 kV。随着钢针数量的增加,纤维的产率呈增加的趋势,因为随着钢针数量的增加,射流的数量也会相应地增加,进而增加纤维的产率。当使用3根钢针的喷头时,产率是1.56 g/h,使用12根钢针的喷头时,产率是3.3 g/h,均远高于传统的纤维产率。圆盘的转速直接影响到针尖蘸取溶液的频率,进而影响纤维的产率,如图7所示。其中, 电极至收集板的距离为4cm,钢针数量为6,溶液浓度为12%,电压为6 kV。文中研究了0~1 000 r/min转速时的纤维产率情况。结果表明,随着转速的增加,纤维的产率呈增加的趋势。

图6 钢针数量与纤维产率的关系

图7 圆盘转速与纤维产率的关系

纤维直径也是纺丝技术中一个很重要的参数。本文主要考察了圆盘转速、PEO溶液浓度和收集板至电极的距离等因素变化对纤维直径的影响。

圆盘转速与纤维直径的关系如图8所示。电极至收集板的距离为4 cm,钢针数量为6,溶液浓度为10%,电压为5.5 kV。随着圆盘转速的增加,纤维直径呈减小的趋势,而且纤维的平均直径小于500 nm。其主要原因是随着圆盘转速的增加,作用在射流上的作用力也增加,纤维被拉伸得更充分。

图8 圆盘转速与纤维直径的关系

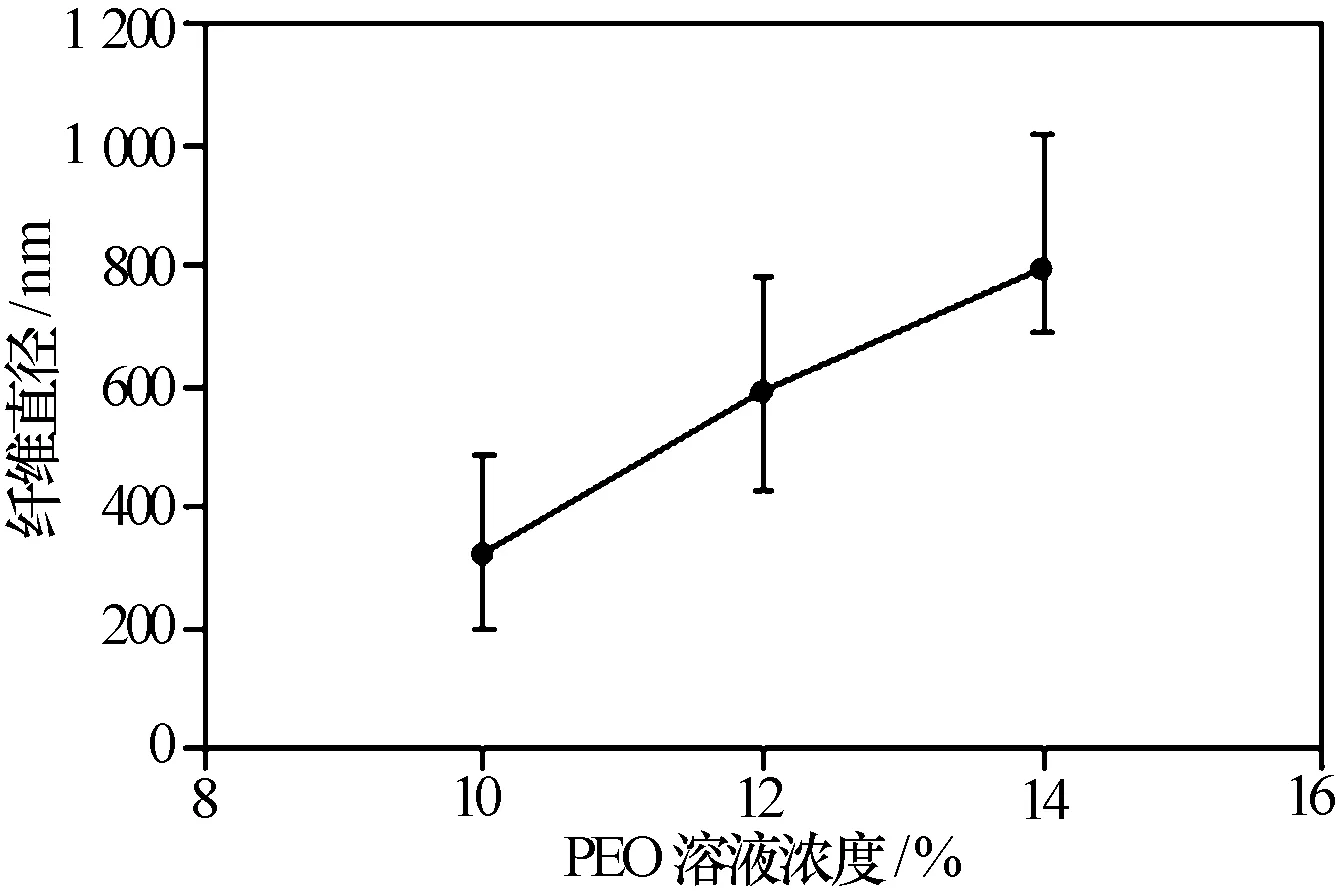

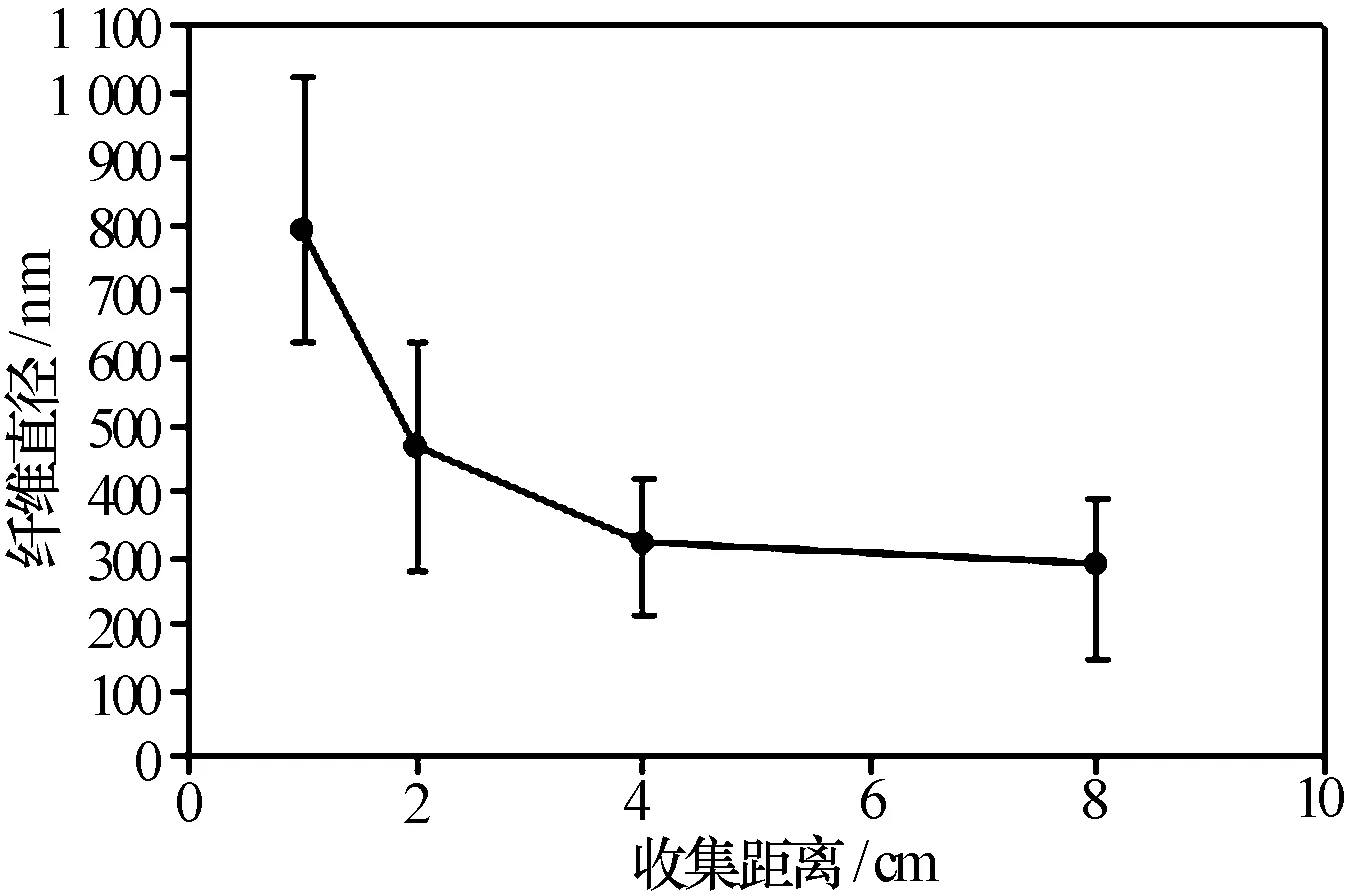

溶液的浓度是静电纺丝中一个重要的参数,可以通过控制溶液的浓度来达到改善纤维形貌的目的。实验表明,10%、12%和14%三种浓度的PEO都能够很好地制备纳米纤维,如图9所示。其电极至收集板的距离为4 cm,钢针数量为6,圆盘转速为500 r/min。PEO浓度的增加使得溶液粘度增加,纤维的直径也呈增加的趋势[11-12]。为使电纺参数之间更好地匹配,分析了电极至收集板的距离对纤维形成的影响,如图10所示。其钢针数量为6,溶液浓度为10%,圆盘转速为500 r/min。当电极至收集板的距离在1~8 cm之间变化时,纤维直径呈减小的趋势。电极至收集板的距离较大时,溶剂可以充分挥发,就可以获得较细的纤维[13]。

图9 溶液浓度与纤维直径的关系

图10 电极至收集板的距离与纤维直径的关系

3 结束语

基于韦森堡效应的批量静电纺丝方法,采用韦森堡效应产生的爬杆效应进行供液,并使用旋转的钢针阵列作为纺丝头进行蘸取溶液,实现批量纺丝,提高了纤维的产率。使用12个钢针的喷头产率可达3.3 g/h,远远大于传统的单针头静电纺丝的产率,且制备的纤维直径均小于1 μm (200~800 nm),因而可以通过增加钢针的数量达到提高纤维产率的目的。本文分析了钢针数量和圆盘转速对纤维产率的影响以及圆盘转速、溶液浓度和电极至收集板的距离对纤维直径的影响。

[1] HAMERS R J. Flexible electronic futures[J]. Nature, 2001,412(2): 489-490.

[2] FORMHALS A. Process and Apparatus for Preparing Artificial Threads: USA, 19755041934[P/OL]. [2016-10-20]. http://www.google.com/patents/US1975504.

[3] 丁彬, 俞建勇. 静电纺丝与纳米纤维[M]. 北京: 中国纺织出版社, 2011.

[4] YARIN A L, ZUSSMAN E. Upward needleless electrospinning of multiple nanofibers[J]. Polymer, 2004(45): 2977-2980.

[5] SHUAKAT M N, LIN T. Direct electrospinning of nanofiber yarns using a rotating ring collector[J]. Journal of the Textile Institute, 2015(6): 791-799.

[6] LIU Y, HE J H. Bubble electrospinning for mass production of nanofibers[J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2007(8): 393-396.

[7] SUN D H, QIU X C. Continuous tipless electrospinning with rotatory electrode[J]. Nano Technology and Precision Engineering, 2013(5): 391-395.

[8] DOSUNMU O O, CHASE G G, KATAPHINAN W, et al. Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J]. Nanotechnology, 2006(17): 1123-1127.

[9] WANG X, LIN T, WANG X. Scaling up the production rate of nanofibers by needleless electrospinning from multiple ring[J]. Fibers & Polymers, 2014, 15(5): 961-965.

[10] WEISSENBERG K. A Continuum theory of rheological phenomena[J]. Nature, 1947(159): 310-311.

[11] BAUMGARTEN P K. Electrostatic spinning of acrylic microfibers[J]. Journal of Colloid & Interface Science, 1971, 36(1): 71-79.

[12] GOGOTSI Y. Nanotubes and nanofibers[M]. Boca Raton, USA: Taylor & Francis, 2006.

[13] DING B. Electrospinning and nanofibers[M]. Beijing: China Textile Press, 2011.

梅学翠(1990-),男,硕士,主要研究方向为微纳米技术。

Rotatory Multiple Needles Electrospinning Based on Weissenberg Effect

MEI Xue-cui,WANG Shi-hu,ZHANG Peng-cheng,CHEN Xiao-jun,SUN Dao-heng

(DepartmentofMechanicalandElectricalEngineering,XiamenUniversity,Xiamen361005,China)

A new technique to generate nanofibers in batches using electrospinning is studied in this paper. The rotation of the rod enables the solution to climb to realize the continuous supply of the solution. A device for electrospinning is designed based on the Weissenberg effect. The electrospinning head is composed of the circular needle arrays attached to the disc. The needles dip the polymer solution supplied by reciprocating rotation of the disc. Thin and uniform nanofibers and ordered fibers with small diameters (200~800 nm) can be obtained under high voltage between needles and the collecting board. The production rate of nanofibers increases gradually with the increase of the number of needles and the rotation speed of the disc. The productivity can be as high as 3.3 g/h. The fiber diameter increases with the increase of solution concentration, but decreases with the decrease of the rotation speed of the disc and the distance between the electrode and the collecting board.

Weissenberg effect; electrospinning; nanofibers

2016-09-13

国家自然科学基金资助项目(51475398,U1505243)

TB383

A

1008-5300(2017)01-0057-03