一种大跨度悬臂式桥梁检测平台的结构设计*

2017-09-03陈一举张巨勇陈志平李春光陈强强

陈一举,张巨勇,陈志平,李春光,陈强强

(杭州电子科技大学, 浙江 杭州 310018)

一种大跨度悬臂式桥梁检测平台的结构设计*

陈一举,张巨勇,陈志平,李春光,陈强强

(杭州电子科技大学, 浙江 杭州 310018)

桥梁检测平台是一种用于搭载桥梁维护与安全检测仪器的特种设备,其便捷性、安全性和通用性的要求越来越高。为满足中小型混凝土道路桥梁检测的快速和经济性要求,设计了一种可进行现场快速组装的翻转伸缩式大跨度桥梁检测平台结构,解决了大跨度悬臂、快速翻转和轻便伸缩的问题,对关键的悬臂横向臂部件进行了详细的轻型化设计与有限元仿真校核。所设计的平台结构轻巧、挠度小、稳定性好,较好地满足了桥梁检测平台便携性与通用性的工程需求。

桥梁检测平台;大跨度悬臂梁;模块化设计;有限元分析

引 言

随着交通运输的高速发展,我国道路桥梁建设的数量得到了飞跃式增长,据2015年《交通运输行业发展统计公报》统计,目前我国公路桥梁约有80万座,其中,中小型钢混道路桥梁约占总桥梁数的85%。随着桥龄的增长,在车辆通行载荷和自然环境等因素作用下,桥梁混凝土结构会出现破损和裂缝等结构性损伤,降低桥梁的安全性能,危害桥梁的正常安全通行。为此,道路桥梁监管部门需定期对桥梁进行安全检测与损伤治理维护。

目前,钢混桥梁结构安全检测主要有CMOS成像探测、超声波探测和声发射探测等技术方法。各检测仪器进行安全检测的搭载操作平台主要有传统的脚手架[1]、悬吊平台[2]以及近年来发展的各式桥梁专用检测车等[3]。

对于双向两车道及以下的中小型钢混道路桥梁,因其一般所处的环境空间有限、桥拱下方地形复杂,桥基承载能力偏弱使得脚手架或悬吊平台等传统检测操作平台存在搭建不便、操作安全性较差、效率较低等不足,已很不适用。另一方面,新近现有的各式大型桥梁专用检测维护车,存在运行成本高、自重过大、检测占道等问题,又不宜在中小型桥梁安全检测中应用[1,4]。因此,就中小型道路桥梁的安全检测而言,工程中更需要一种轻型便携、可快速操作的检测平台结构。

为此,本文对中小型钢混道路桥梁安全检测操作平台进行了详细的功能需求调研,并据此设计了一款轻型模块组装的大跨度悬臂伸缩式桥梁安全检测平台,以满足中小型钢混桥梁通用快速的安全检测及经济与便携的工程所需。

1 检测平台的功能需求与分析

经调查分析,中小型钢混桥梁安全检测平台的主要功能需求可归纳如下:

1)检测横向跨度。我国中小型道路以二、三、四级公路标准定义。本文主要以设计时速60~80 km的双向两车道二级公路桥梁等级以下道路桥梁为设计目标。双向两车道二级公路桥梁桥宽的国家标准为10~13 m。为能全程检测桥拱内表面,采用桥梁双侧分别检测方式,考虑到平台结构的自身操作空间,平台结构的横向不宜少于7 m。

2)平台搭载载荷。用于桥梁安全检测的各类CMOS成像探测仪、超声波探测仪和声发射探测仪等检测仪器,重量一般小于5 kg。基于安全性考虑,设计时选取的搭载载荷为7 kg。

3)桥拱探入方式。在中小型钢混道路桥梁中,主拱跨度较大,平台从桥侧面探入可采用旋转式和伸缩式运动。但桥梁主拱一般还设有小孔拱,其截面相对桥梁的横向跨度太过窄小,平台难以旋转探入,只能以伸缩式运动将仪器送入孔拱内表面进行检测。

4)检测能力需求。中小型钢混道路桥梁安全检测中,桥面检测无需平台辅助搭载检测仪。但平台搭载检测仪后,能实现桥梁拱侧面及拱内表面的全程检测。

5)桥梁通行需求。因中小型桥梁的车道不超过2条,道路桥梁监管部门希望桥梁安全检测操作时,减小或不影响桥梁的正常通行。因此,检测平台检测操作时应不占用车道。

6)移动便携性需求。由于中小型道路桥梁大多

位于较为偏远的地区,为移动运输的经济性,道路桥梁安全检测部门期待检测平台结构体积较小,重量较轻,组件长度较短,以便实现人工搬运和工具车辆的运输转移。因此,平台结构应设计轻巧。

7)通用性需求。中小型桥梁横向跨度不同,桥拱型式或截面尺寸相异,平台需较好的通用性,实现设计目标等级及以下道路桥梁的安全检测。

此外,道路桥梁安全检测部门希望平台检测操作简便、快速,造价经济等。

2 检测平台总体结构方案设计

为实现中小型钢混桥梁安全检测平台的功能需求,本文采用模块化设计方法及轻型化的模块部件可在现场进行快速组装与拆卸的大跨度悬臂伸缩式的结构设计方案。

总体结构方案的模块结构布局如图1所示。整个检测平台分为移动底座、支撑臂、竖向伸缩臂、翻转机构、横向伸缩臂及仪器平台等6 个模块。各模块结构组成及其功能实现如图2所示。

图1 检测平台模块结构布局示意图

图2 检测平台结构组成及其功能框图

各模块结构中,移动底座用于实现桥梁全路程检测;支撑臂主要支撑与平衡整个检测平台,起着承载和平衡作用;竖向伸缩臂带动横向臂的竖向移动,使之搭载的检测仪能对桥拱侧面进行检测;翻转机构主要实现横向臂机构由初始竖向翻转为水平方向;横向伸缩臂初始组装时为竖向状态,经翻转机构的运动操作,翻转为水平状态,且能在驱动装置的驱动下,伸缩探入桥拱,实现拱洞内表面的安全检测;仪器平台用于安装检测仪器,能沿着横向臂移动,实现仪器大跨度范围的检测。

为使结构模块可在检测现场快速组装与拆卸,在各结构模块的连接中,支撑臂与移动底座采用螺栓连接;支撑臂与竖向伸缩臂采用弹性连接结构固连,如图3所示,使其连接稳定,装拆方便;在各伸缩移动结构模块的运动副中,采用驱动机构自锁设计方案。

图3 弹性连接结构示意图

为减轻结构重量,支撑臂采用桁架结构,竖向伸缩臂采用桁架与箱型型材组合结构,箱型型材臂在桁架内伸缩,翻转机构采用框式关节机构,横向伸缩臂采用工字型标准节组合结构,且整个平台结构采用硬铝合金材料。

通过模块化、轻型化设计,平台结构较好地实现了功能需求的设计目标,总设计重量约为100 kg(不含移动底座内的平衡块),最重单个模块结构的重量约为35 kg,拆分的单件最长为2.5 m。该检测平台总体结构如图4所示。

图4 检测平台总体结构图

3 轻型化大跨度悬臂式横向臂设计

检测平台在模块化、轻型化的具体设计中,由于横向检测的伸缩最大悬臂跨度达7 m、未端仪器设备的载荷达7 kg、横向臂未端的挠度不大于150 mm及总重量限制等设计要求的制约,横向臂模块设计成为整个检测平台轻型化大跨度悬臂检测的关键设计难点。

首先,横向臂悬臂梁的长度不低于7 m,若采用单根梁结构,将不便于运输转移,使整个平台结构的便携性大为下降,满足不了设计目标的功能需求。因此,横向臂结构的具体设计采用分段为3个标准节的组合结构类型。每段标准节长度均为2.5 m,各标准节可通过螺栓快速连接,并可在桥梁安全检测作业时,根据桥面宽度组合选用。

其次,横向臂悬臂梁结构的截面形状选用,应有利于结构的轻型化。在工程实践中,该类悬臂梁的截面常常采用工字型、矩形及圆形截面设计。由于本横向臂需在驱动装置的驱动下以悬臂方式向桥梁拱洞内作伸缩移动,若采用圆形截面,将给驱动装置的设计带来较大困难。在工字型和矩形截面的选用中,由于工字梁在节省材料减轻重量的同时,能获得几乎相近于外轮廓一样的矩形截面的惯性矩的材料力学原理[5],从结构轻型化的角度,横向臂设计中选取工字梁截面,材料为6061硬质铝合金。

最后,如何在满足结构刚强度约束条件下进行截面尺寸的设计,使横向臂的悬臂梁体积最小、重量最轻成为横向臂设计中要优化的问题[6]。

从刚强度的约束条件看,本横向臂受力的抗弯强度一般不会超过材料的许用应力。在进行截面尺寸参数的优选设计中,为便于计算,主要以刚度的约束条件进行截面参数尺寸的优选试算,即横向臂悬臂长度为7 m,且在未端搭载检测仪器工况时,进行横向臂截面参数系列离散尺寸的挠度简化理论计算,优选出横向臂截面参数尺寸。

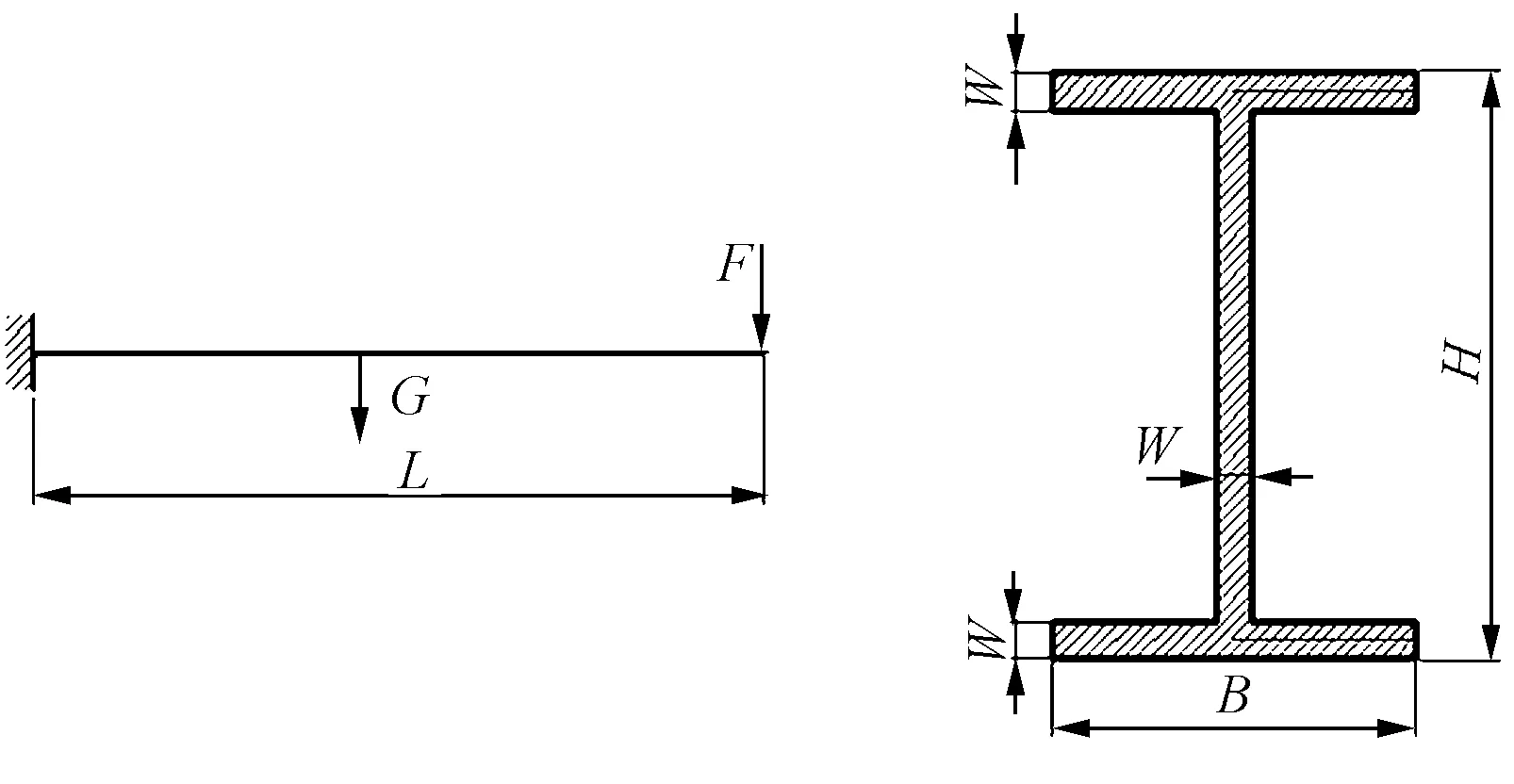

横向臂工字悬臂梁截面如图5所示,其惯性矩求解公式为:

(1)

(2)

图5 横向臂工字悬臂梁受力及其截面

在结构自重G与仪器负载F的作用下,横向臂产生的挠度求解公式为:

f=f1+f2

(3)

式中:f1表示端部负载对横向臂产生的挠度;f2表示结构自重对横向臂产生的挠度。所以横向臂挠度的具体计算公式为:

(4)

式中,E为材料的弹性模量。

根据式(4),本文以横向臂工字型截面尺寸参数H、B及W为变量,进行工字型截面尺寸参数的人工优化计算。通过系列计算,最终选用了截面尺寸为110 mm × 60 mm × 5 mm的工字梁,其未端挠度为122 mm,小于结构所需最大挠度的150 mm,横向臂模块的重量约为35 kg,能满足设计要求。

经采用组合设计方法、截面形式分析选用及截面尺寸参数优选之后,横向臂的具体设计结构如图6所示。

图6 横向臂结构

4 横向臂有限元分析与校核

为保证大跨度悬臂式横向臂结构设计结果的可靠性,需在实际工况下对横向臂进行有限元仿真分析,以验证上节所做的挠度简化理论的计算结果,并进行结构的强度校核。

同样以横向臂受力极限工况为准,即最大悬臂长度为7 m,且在未端搭载检测仪器的检测工况,如图7所示,进行有限元建模。其边界约束条件见表1,进行有限元仿真计算。

图7 横向臂受力极限工况

ABCDUX√———UY√√√√UZ√√√√ROTX√———ROTY————ROTZ√———

注:√表示约束;—表示未约束。

有限元计算分析结果如图8所示。最大挠度位于末端,其值为122.6 mm,与理论计算基本一致,小于结构要求的150 mm;最大应力发生在图7所示的D处,大小为31.5 MPa,远远小于材料弯曲许用应力的173 MPa。因此,横向臂结构设计符合检测平台所需的力学性能要求。

图8 有限元力学仿真结果

5 结束语

经对我国目前中小型道路钢混桥梁检测平台工程需求的调查与分析,本文设计了一种轻巧的大跨度伸缩悬臂式桥梁检测平台结构。

检测平台的总体设计方案采用了模块化与轻型化的设计方法,使所设计的检测平台结构轻巧,可在桥梁检测现场快速组装与拆卸。文中对关键的大跨度悬臂式的横向臂模块结构进行了详细的轻型化设计,并对其力学性能进行了有限元分析验证与校核。

目前,该检测平台结构已获得国家专利,样机已加工完毕,正在进行调试与检测应用试验。该检测平台的成功研制,将能较好地满足中小型桥梁检测便携性与通用性的工程需求。

[1] LI G, HE S, JU Y, et al. Long-distance precision inspection method for bridge cracks with image processing[J]. Automation in Construction, 2013, 41(5): 83-95.

[2] 杜细春, 余朝阳. 简易桥梁检测平台的设计与应用[J]. 中国水运(下半月刊), 2010, 10(12): 221-223.

[3] 龚栋梁. 桥梁检测车的研究与开发[D]. 武汉: 武汉理工大学, 2009.

[4] 蔡钊雄. 基于多足爬墙机器人平台的桥梁裂缝检测方法研究[D]. 广州: 华南理工大学, 2012: 83.

[5] 夏云. 基于ANSYS的矩形截面等强度悬臂梁的设计[J]. 中国西部科技, 2010, 9(23): 26-27, 32.

[6] 刘凯, 万会宝, 楚留声. 工字梁和箱型梁截面塑性抵抗矩分析[J]. 河南科学, 2013, 31(5): 621-624.

陈一举(1992-),男,在读研究生,主要研究方向为机械电子工程。

Structure Design on a Platform for Large-span Cantilever Bridge Inspection

CHEN Yi-ju,ZHANG Ju-yong,CHEN Zhi-ping,LI Chun-guang,CHEN Qiang-qiang

(HangzhouDianziUniversity,Hangzhou310018,China)

Bridge inspection platform is a kind of special equipment used to carry bridge inspection and maintenance equipment. In view of engineering′s special inspection requirements of portable, modular, general-purpose for small/medium sized concrete road bridge, a large-span inspection platform structure with the features of quick on-site module assembly and easy flip are designed. Then the mechanical analysis and finite element simulation verification at the key cantilever components are carried out. The platform not only has a lightweight structure and small deflection, but also it can better meet the engineering requirements of portability and versatility for the bridge inspection platform.

bridge inspection platform; large-span cantilever; modular design; finite element analysis

2016-09-07

浙江省教育厅科研计划项目(Y200804882)

U446

A

1008-5300(2017)01-0015-04