弹载雷达导引头热设计技术探讨*

2017-09-03杨双根王虎军

杨双根,袁 智,付 娟,王虎军

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088;2. 中国电子科技集团公司第三十八研究所国家级工业设计中心, 安徽 合肥 230088)

弹载雷达导引头热设计技术探讨*

杨双根1,2,袁 智1,付 娟1,王虎军1

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088;2. 中国电子科技集团公司第三十八研究所国家级工业设计中心, 安徽 合肥 230088)

弹载雷达作为重要的一种弹上导引头,在反舰、防空等制导领域发挥着日益重要的作用。随着导弹雷达导引头向相控阵、毫米波、合成孔径雷达等新体制雷达发展,其集成度更高,热流密度更大。弹载雷达导引头T/R组件、信号处理等电子设备的散热面临很大的挑战,成了制约弹载雷达导引头发展的一项瓶颈技术。文中结合弹载雷达导引头更大功耗、更高集成度、更长工作时间的迫切需求对散热技术做了探讨。

弹载雷达;热设计;导引头

引 言

弹载雷达导引头由于受平台系统空间的限制以及大功率集成封装模块的应用带来了更大的热流密度,会产生严重的散热问题[1]。在机载及陆地环境下,一般采取空气或液体强迫对流等主动冷却方式解决高热流密度散热问题,而弹载雷达导引头由于工作时间短、体积和重量要求苛刻、可靠性高等限制因素,很难采用对流冷却方式,热传导及瞬态热沉储热等被动冷却方式成为主要的散热方式。本文结合某弹载SAR雷达导引头的热设计,对弹载雷达散热技术进行了探讨,并结合典型的新体制弹载雷达电子设备给出了散热解决方案。

1 某弹载SAR导引头热设计

1.1 热设计要求

某弹载SAR导引头的总热耗为550W,工作温度为-40 ℃~+70 ℃,导引头舱有0.3个标准大气压,连续工作时间为3 min 。热设计受外形尺寸及重量的限制,要求元器件工作满足II级温度降额的要求,需要采取热控措施满足测试工况的长时间工作。

1.2 主要热源分析

大热耗行波管发射机收集极和信号处理电路板上热耗较大的FPGA、DSP、SRAM等数字器件是热设计关注的重点。

1.3 热设计主要措施

热设计主要措施如下:

1)行波管发射机收集极的热耗为250 W,热量通过铝合金主体框架及局部衬铜的金属热沉带走,重点解决在较轻的热沉质量下实现元器件的II级温度降额;

2)FPGA(热耗3 W)及DSP(热耗2.5 W)等器件焊接在FR-4印制板上,其热量主要通过铝合金热扩展板及时带走,元器件与热扩展板之间通过导热凸台接触;

3)功率器件与热沉之间通过导热硅脂、绝缘导热衬垫、In箔等界面材料减小接触热阻,界面材料的选取主要依据元器件绝缘或者接地及接触面间隙大小来决定;

4)尽量增大覆铜量,以提高FR-4印制板的导热能力;

5)控制芯片(热耗2 W)底部对应的印制板上衬铜,消除局部热点温度。

1.4 热分析及边界条件

电子设备依靠金属结构的热容吸收热量,可使其在短时间内不至于因为热量迅速聚集而产生过高的温度。由于尚未达到热平衡状态,故按照瞬态传热理论进行分析。

通过求解瞬态导热方程得到瞬态温度场,如式(1)所示:

(1)

式中:t为温度;λ为导热系数;qv为内热源体积发热率;ρ为密度;c为比热容;τ为时间变量。

边界条件如下:

1)初始温度t0= 70 ℃,τ≤180 s(行波管发射机),τ≤ 300 s(信号处理电路板);

2)发热量P,W;

3)热沉材料为铝合金5A06;

4)热沉外形包络及质量约束。

基于热设计余量及减少计算量等因素考虑,对传热的过程进行了简化和假设:热量全部传到冷板及其附加的金属热沉上,其余面绝热,未考虑热辐射。

1.5 分析结果及敏感性分析

初始温度为70 ℃,行波管发射机工作3 min:行波管发射机收集极壳温为107 ℃,如图1所示,满足壳温不大于120 ℃的温度降额要求,有一定的热设计余量,且优化后的热沉满足体积及质量的要求。

初始温度为70 ℃,信号处理电路板工作5 min:FPGA壳温为79.8 ℃, DSP最大壳温为78.3 ℃,如图2所示,满足FPGA壳温不大于100 ℃、DSP壳温不大于85 ℃的温度降额要求。

图2 信号处理板元器件温度与时间瞬态关系曲线

若增加工作时间,当行波管发射机工作5 min,信号处理电路板工作15 min,元器件的工作温度就达到了II级降额温度上限。

2 弹载雷达导引头散热技术

2.1 弹载雷达导引头发展趋势对散热的要求

弹载雷达导引头呈如下发展趋势[2-6]:

1)随着弹载复合型导引头的发展,雷达导引头的体积更小、更紧凑;

2)雷达导引头在体制上向相控阵、数字阵列雷达等新体制雷达发展,频段上向Ku、Ka等毫米波应用发展,行波管发射机向固态型发射组件、T/R组件、数字阵列组件发展,集成度更高,导致热流密度更大;

3)雷达导引头工作时间更长,总的瞬态工况热量更大;

4)成本低,开发周期短,商用化集成电路、芯片等元器件应用趋势明显,对热加固提出了要求。

热量/质量和热量/体积增大趋势明显,散热技术已成为新体制雷达导引头应用与发展的一项瓶颈技术。

2.2 弹载雷达导引头散热技术探讨

在弹载雷达热耗、热流密度、工作时间增大及商用化元器件应用的技术需求牵引下,与之匹配的散热技术应有所发展。

1)加大相变材料在电子设备上的应用,利用石蜡等具有较大相变潜热的相变材料增加蓄热能力[7];

2)利用潜热储存能量,通过降低初始工作温度来增加工作时间;

3)加大高热导率、低膨胀系数的金刚石-金属基复合材料在高热流密度元器件封装中的应用研究,加大轻质石墨烯及其填充高导热复合材料的应用研究;

4)加大对高导热界面材料的研究,降低接触热阻;

5)热管的热导率达万级以上,在无重力的空间环境中应用广泛,在过载小于6g的机载平台也有应用,但尚无在大过载的弹载产品上应用的报道,是否能通过增加热管吸液芯的毛细力提高其抗过载能力以适应弹载环境值得探究;

6)推动弹载雷达导引头向结构热控及功能件一体化及载荷平台一体化方向发展,利用弹体的热容吸收雷达导引头设备的热量。

3 新体制弹载雷达导引头电子设备散热技术应用案例

3.1 某有源相控阵弹载雷达T/R组件散热

某有源相控阵弹载雷达天线阵面的主要发热器件集中在T/R组件,总热耗最大达到1.58 kW。单个多通道T/R组件的最大热耗为42 W,其中单个功率放大器的最大热耗达到3.9 W,器件热流密度为130 W/cm2,且T/R组件之间有小于15 ℃的温度一致性指标要求。

天线阵面的初始温度为60 °C,连续工作时间不小于2.5 min,其中,前90 s的总热耗为1.58 kW,后60 s的总热耗为1 kW,要求功率放大器等热耗器件的工作温度满足III级降额。

热设计主要思路是采用热传导和热沉瞬态储热技术使热量得以有效储存,实现电子设备在规定的时间内正常工作。一方面,优化结构设计,在保证机械性能的同时增加整机热容;另一方面,优化传热路径,降低导引头内部温度梯度,特别是T/R组件通道之间的温度梯度。

天线阵面的主要发热量集中在T/R组件功率芯片上,大部分热量通过T/R壳体传导到冷板上,然后通过冷板传导到外围结构件,结构件与转接环连接,可以承载部分热量;功分器直接与T/R组件连接,可以承载一定的热量。主要传热路径如图3所示。

图3 T/R组件主要传热路径分析

主要热控措施为:1)多功能芯片焊接到钼铜载体,通过导电胶粘贴在微带基板上,粘贴的位置处布有金属化过孔,微带基板焊接在T/R壳体上;2)T/R组件与冷板之间安装面填充导热填料,冷板材料选用导热性较好的铝合金6063;3)根据阵面T/R组件的布局,匹配不同位置T/R组件与冷板之间的热阻以保证阵面T/R组件温差小于15 ℃的温度一致性指标要求;4)在冷板与结构件接触面之间垫导热衬垫。

工作2.5 min,T/R组件多功能芯片的最高壳温为110.4 ℃,最低壳温为101.7 ℃,最大的温差为8.7 ℃,最高结温为122.5 ℃,满足结温小于145 ℃的III级温度降额指标要求以及T/R组件之间温差小于15 ℃的要求。

3.2 某弹载雷达综合处理单元散热

某弹载综合处理单元连续工作12.5 min,初始温度为60 ℃,前7.5 min的功耗为44 W,后5 min的功耗为55 W。器件热量通过传导传递至金属冷板和印制板,再由金属冷板传递至机箱框架。2种散热方案[8]比较如下:

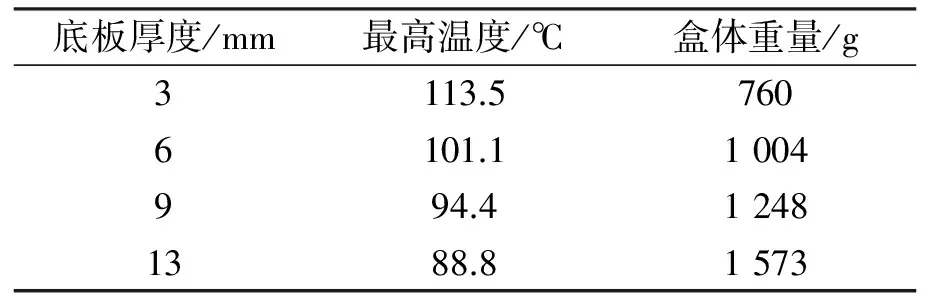

方案1:通过增加盒体底板厚度以增加壳体热容,增强底板扩热能力,实现功率器件温度在允许的工作温度范围内,见表1。功率器件的最高壳温随着底板厚度的增加而降低,盒体重量随着底板厚度的增加而增加。当底板厚度增加到13 mm时,最高功率器件的壳温为88.8 ℃,满足不高于90 ℃的温度降额要求,但重量超出了1 kg的指标要求。

表1 金属底板厚度与功率器件最高壳温、壳体重量的比较

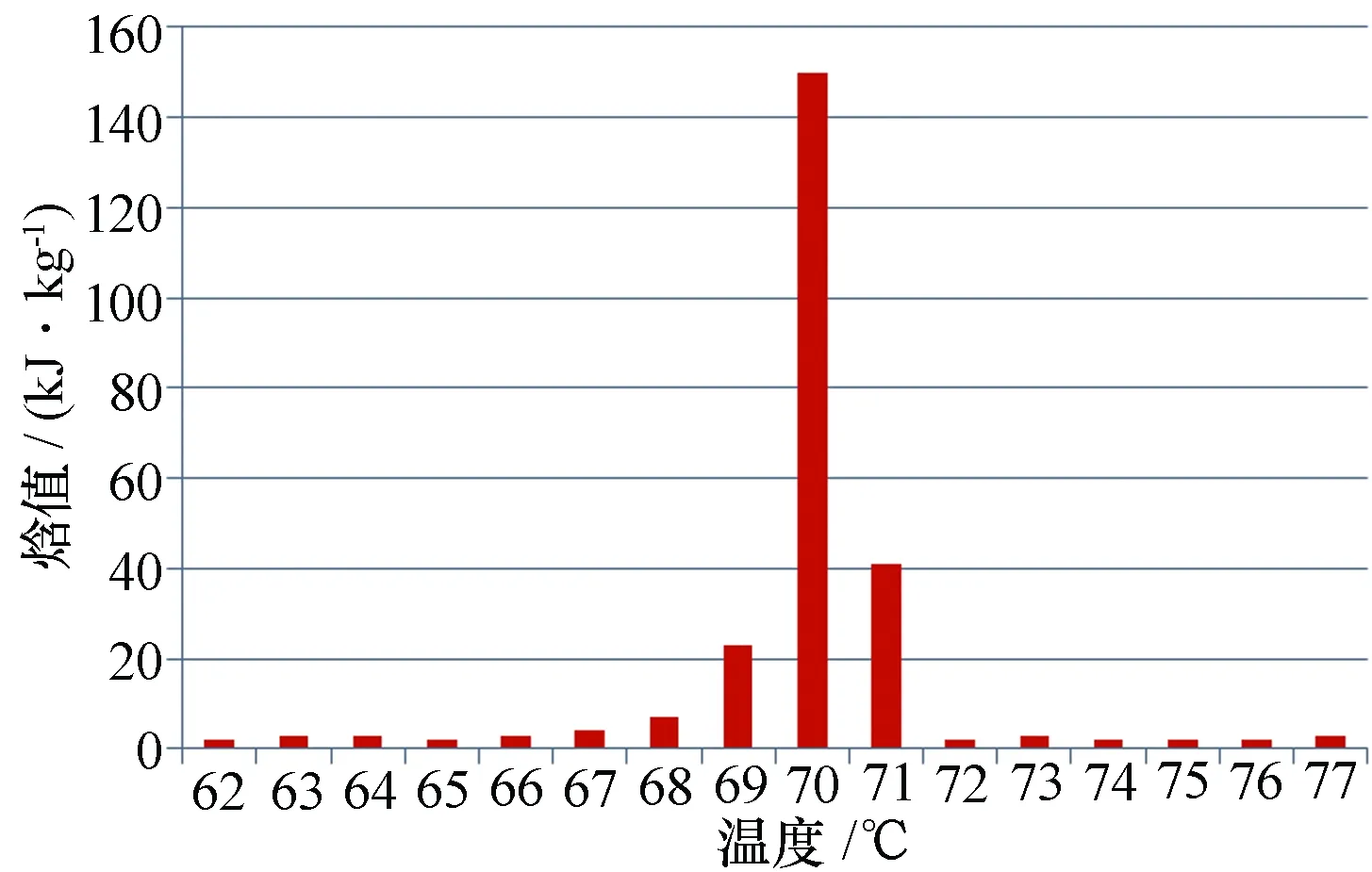

方案2:在盒体底部填充相变材料以增加电子设备蓄热能力,如图4所示。相变材料的熔融温度范围为69 ℃~ 71℃,固态密度为880kg/m3,液态密度为770 kg/m3,导热系数为0.2 W/(m·K),相变潜热为220 kJ/kg,相变材料的焓值分布图如图5所示。

图5 相变材料焓值分布图

当相变材料厚度d= 3 mm时,与金属底板13 mm情况下的功率器件温度相当,且重量指标满足不大于1 kg的要求。不同的相变材料厚度下的分析结果见表2。

表2 相变材料厚度与功率器件最高壳温、壳体重量的比较

4 结束语

本文对某弹载SAR雷达导引头的热设计进行了叙述,就弹载雷达发展对散热技术的需求牵引及应对的散热技术进行了探讨,结合典型的新体制弹载雷达电子设备给出了散热解决方案。轻质量、大比热、高热导率材料、相变材料及界面材料的技术发展必将促进散热技术进步并最终实现弹载雷达导引头更大功耗、更高集成度、更长工作时间的迫切需求。

[1] 陈世锋. 雷达制导部件高热流密度组件散热技术[J]. 电子机械工程, 2014, 30(2): 12-15.

[2] 徐春夷. 国外导引头技术现状及发展趋势[J]. 制导与引信, 2012, 33(2): 11-15.

[3] 唐怀民, 魏飞鸣, 宋柯. 相控阵雷达导引头技术发展现状分析[J]. 制导与引信, 2014, 35(3): 6-10.

[4] 董蕾. 相控阵导引头的应用、特点及关键技术初探[J]. 论证与研究, 2010(5): 17-19.

[5] 王炼, 董胜波, 王秀君, 等. 毫米波宽带相控阵导引头关键技术综述[J]. 宇航计测技术, 2013, 33(3): 7-33.

[6] 汤晓云, 樊小景, 李朝伟. 相控阵雷达导引头综述[J]. 航空兵器, 2013(3): 25-30.

[7] 王磊, 菅鲁京. 相变材料在航天器上的应用[J]. 航天器环境工程, 2013, 30(5): 522-528.

[8] 袁智, 陆景松. 相变材料在弹载电子设备热设计中的应用[J]. 电子技术, 2015(6): 83-85.

杨双根(1978-) 男,高级工程师,硕士,主要从事雷达结构总体设计及热设计工作。

Discussion on Thermal Design of Missile-borne Radar Seeker

YANG Shuang-gen1,2,YUAN Zhi1,FU Juan1,WANG Hu-jun1

(1.The38thResearchInstituteofCETC,Hefei230088,China;2.NationalIndustrialDesignCenter,the38thResearchInstituteofCETC,Hefei230088,China)

As an important seeker on the missile, the missile-borne radar plays an important role in the anti-ship and air-defense fields increasingly. With the development of the new system missile-borne radar, such as the phased array system, millimeter wave radar and synthetic aperture radar, the higher integration and heat flux of the missile-borne radar have brought challenge for the heat dissipation of the transceiver, the signal processing device and other electronic equipment, which has restricted the development of the missile-borne radar seeker. In this paper, combined with requirements for greater power consumption, higher integration and longer working hours of the missile-borne radar seeker, the heat dissipation technology of the missile-borne radar is discussed.

missile-borne radar; thermal design; seeker

2016-07-28

TN830.5

A

1008-5300(2017)01-0044-04