南宁地铁2号线盾构选型设计与适应性分析

2017-09-03侯凯文杨钢锋欧孝夺唐迎春

侯凯文, 王 崇, 江 杰, 3, 4,*, 杨钢锋, 欧孝夺, 3, 唐迎春

(1. 广西大学土木建筑工程学院, 广西 南宁 530004; 2. 中建交通建设集团有限公司, 北京 100142;3. 广西大学工程防灾与结构安全重点实验室, 广西 南宁 530004; 4. 广西岩土力学与工程重点实验室,广西 桂林 541004; 5. 广西财经学院, 广西 南宁 530004)

南宁地铁2号线盾构选型设计与适应性分析

侯凯文1, 王 崇2, 江 杰1, 3, 4,*, 杨钢锋2, 欧孝夺1, 3, 唐迎春5

(1. 广西大学土木建筑工程学院, 广西 南宁 530004; 2. 中建交通建设集团有限公司, 北京 100142;3. 广西大学工程防灾与结构安全重点实验室, 广西 南宁 530004; 4. 广西岩土力学与工程重点实验室,广西 桂林 541004; 5. 广西财经学院, 广西 南宁 530004)

盾构的选型与设计对地铁区间盾构施工具有重要意义,其选型的合适与否直接影响到盾构施工的成败。针对南宁地铁2号线所遇到的黏土层、硬岩层、夹杂碎石砂砾层、上软下硬地层及岩溶地层等多种地层相结合的特殊复杂地质条件,提出盾构选型总体要求,开展对盾构动力设备、刀盘、刀具等关键部位的选型研究,同时优化防泥饼、螺旋输送机、小倾角皮带机和同步注浆设计方案以及地质加固方案。通过实际掘进参数和地表沉降数据分析,结果表明盾构设备选型及优化设计方案对南宁地区特殊复杂地质条件适应性良好。

南宁地铁; 盾构选型; 岩溶地层; 硬岩层; 砂砾层; 上软下硬地层

0 引言

地质条件和盾构设备对地铁盾构施工的成败起着决定性作用,2个因素既相辅相成又相互制约。在盾构设备的选型上,最关键的一个因素就是地质条件。由于城市地下空间的工程及水文地质情况的复杂性和不确定性,盾构设备的选型及适应性就显得尤为重要[1-3]。

国内许多学者就地铁隧道的盾构选型问题开展了相关研究。刘金祥等[4]对西安地铁砂性土层标贯基数大于45时盾构选型应注意的问题进行了研究,并提出相应的建议;杨晓华[5]结合兰州地区的工程及水文地质情况,对砂卵石地层中双洞地铁隧道的盾构选型进行了研究;郭彩霞等[6]针对北京地区无水大粒径卵砾漂石地层,对盾构刀盘刀具、螺旋输送系统等关键设备进行了适应性研究和优化改造;谭顺辉[7]结合地铁盾构在深圳地区复合地层施工中的重难点问题,针对性地对盾构刀盘结泥饼、盾构被卡以及刀具磨损等问题提出了设计改造方法;曹智等[8]对成都富水砂卵石地层的盾构设计选型进行了优化研究,与国外盾构对比后得出“中铁盾构”具有更强适用性的结论; 文献[9-13]分别针对各地区典型地层的盾构选型和设计进行了研究,并取得了一定成果。但目前针对由岩溶地层、上软下硬地层等多种地层结合而成的特殊复杂地层的盾构选型还没有进行过研究。南宁地铁2号线穿越黏土层、硬岩层、夹杂碎石砂砾层、上软下硬地层及岩溶地层等多种地层相结合的复杂地层,同时南宁地铁工程尚处于起步阶段。因此,有必要针对南宁地铁2号线穿越的特殊复杂地层进行盾构选型分析并提供选型参考依据。

本文结合南宁地铁2号线穿越特殊复杂地层的区间实际工程情况,针对盾构施工过程中可能遇到的重难点问题,从盾构的动力配置、刀盘刀具、防泥饼设计、螺旋输送机、皮带机、同步注浆及地质加固等方面进行选型优化研究,并基于后期盾构掘进参数和地表沉降数据对盾构选型结果进行适应性分析。

1 工程地质概况

南宁地铁2号线玉洞站—金象站区间(以下简称玉金区间)隧道全长926.325 m。隧道埋深9.28~12.42 m,地下水位为1.80~7.90 m。

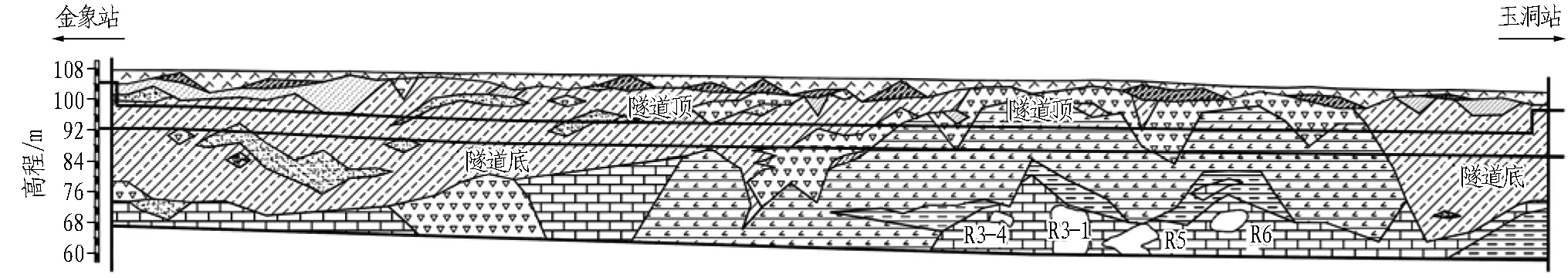

根据工程勘察资料,本区间隧道穿越的主要地层有硬塑状粉质黏土地层、残积土及泥岩地层、全断面风化岩地层、上软下硬地层以及岩溶地层,其中上软下硬地层主要指上部为粉质黏土层、下部为硬岩层(主要包含硅质岩和灰岩层)。区间隧道地质剖面如图1所示。

(a) 隧道左线

(b) 隧道右线

图1 区间隧道地质纵剖面图

Fig. 1 Geological profiles of tunnel

隧道盾构施工重难点主要有以下几方面。

1)硬塑状粉质黏土地层。该层平均厚度为9.04 m,且分布广泛;土层压缩系数为0.17 MPa-1,属中等压缩性土。当盾构穿越该地层时,刀盘转矩增大且渣土改良困难,切削下来的块状渣土可能会导致螺旋输送机出渣不连续。

2)残积土及全风化、强风化泥岩地层。当遇到黏粒含量大、渣土改良效果不佳时,刀盘面板可能会产生结泥饼现象。

3)全断面风化岩地层。该地层中岩石的单轴抗压强度较大,尤其是中风化灰岩,其单轴抗压强度达到60 MPa。盾构施工难点主要有: ①对刀具磨损的作用较大;②岩石较破碎情况下,刀具将承受较大冲击载荷,造成刀盘振动大; ③边刀磨损较严重且未进行更换时会造成盾构卡盾; ④地层给盾体提供的摩擦力小,盾构主机滚转的趋势加大; ⑤刀盘底部的渣土块会对刀盘和刀具造成二次磨损,且其作用不断增强。

4)上软下硬地层。盾构施工难点主要有: ①刀具在软硬交界面承受冲击载荷,会造成刀具的异常损坏或松动; ②易发生地表沉降,当刀具破岩效率低、掘进速度过慢时,刀盘中上部的软土层扰动时间相对较长,特别是当土舱压力不足时,易发生超挖及地表沉降; ③软硬不均地层条件下,刀盘承受偏载,主轴承的受力条件差,需严格控制推进力。

5)岩溶地层。根据岩溶专项勘察资料可知,本区间钻孔遇洞率为55.6%,属岩溶强烈发育地区,溶洞发育统计如表1所示。该区间的可溶岩主要是灰岩,属碳酸盐类可溶岩。场地灰岩为中厚层状构造,岩质坚硬,岩体破碎—较完整;岩芯大部分呈短柱状,少量呈碎块状,岩体局部可见溶蚀裂隙或蜂窝状溶孔发育。盾构在掘进时容易发生“栽头”“陷落”等事故,并且对地表沉降有较大影响[14]。同时,本区间地下水丰富,具有承压性,且均位于隧道顶部以上,施工中存在涌水、涌泥的风险。

表1 溶洞发育统计

2 盾构选型重难点分析

在盾构选型时,针对本区间盾构施工的重难点问题考虑盾构相关性能和参数。

1)针对渣土改良困难及结泥饼的问题,应在刀盘上设置渣土改良喷嘴,用于对刀盘中心及各个容易结泥饼部位的冲洗和清理。这样既可以防止渣土在刀盘中心区域堆积,又起到有效保护刀具的作用。土舱内配置渣土改良注入口,保证渣土从被刀盘切削下来直到排出整个过程的改良效果,并且有效降低和防止螺旋输送机卡死情况的发生。

2)针对风化砂岩灰岩类地层,其岩石的单轴抗压强度较大,对刀具磨损的作用较大,边刀磨损较严重且可能造成盾构卡盾,所以必须增强刀盘的强度和耐磨性,并提供超大驱动功率。

3)针对混合类复杂地层,由于各地层软硬不均、强度差异明显,适当增大刀盘开口率以适应不同地层。设计开口率较小时,可以考虑添加减摩材料,保证出土量。

4)针对地层含大量破碎岩层及透水性强的岩层且在富水条件下容易产生喷涌的问题,螺旋输送机设计为防喷涌形式。

5)当盾构穿越岩溶段时,应优化地质加固方案,尤其应注重超前地质注浆加固效果,着重控制地表和隧道沉降,尽量防止破坏溶洞。

3 盾构关键部位选型及设计

本区间隧道左、右线分别采用中铁装备207#和208#土压平衡盾构,型号均为CTE6250,盾构开挖直径为6.28 m,主机和整机的总长分别为8.389 m和80 m,总装机质量约为500 t。

3.1 针对性设计

3.1.1 动力配置

盾构主驱动的转矩设计应满足盾构掘进过程中各地层对转矩的需求。结合本区间的地质概况,对盾构转矩值进行计算。

T=αD3。

(1)

式中:T为刀盘装备总转矩,kN·m;α为转矩系数,kN/m2,土压平衡盾构α=18~22 kN/m2;D为刀盘外径,m。

根据盾构施工经验,结合本区间的复杂地质条件和刀盘结构形式,为保证有足够的安全储备,取α=22 kN/m2、D=6.28 m,代入式(1)求得盾构转矩T=5 449 kN·m。本区间盾构配置8组液压马达驱动,采用开式液压回路,额定转矩为6 000 kN·m,大于经验公式计算结果,说明转矩储备是足够的。此外,盾构脱困转矩达7 200 kN·m,最高转速达3.7 r/min。

同时预留1组液压驱动的安装位置,当安装9组液压驱动时,额定转矩可增加至6 650 kN·m,脱困转矩为8 100 kN·m,最高转速为3.35 r/min。

3.1.2 刀盘优化设计

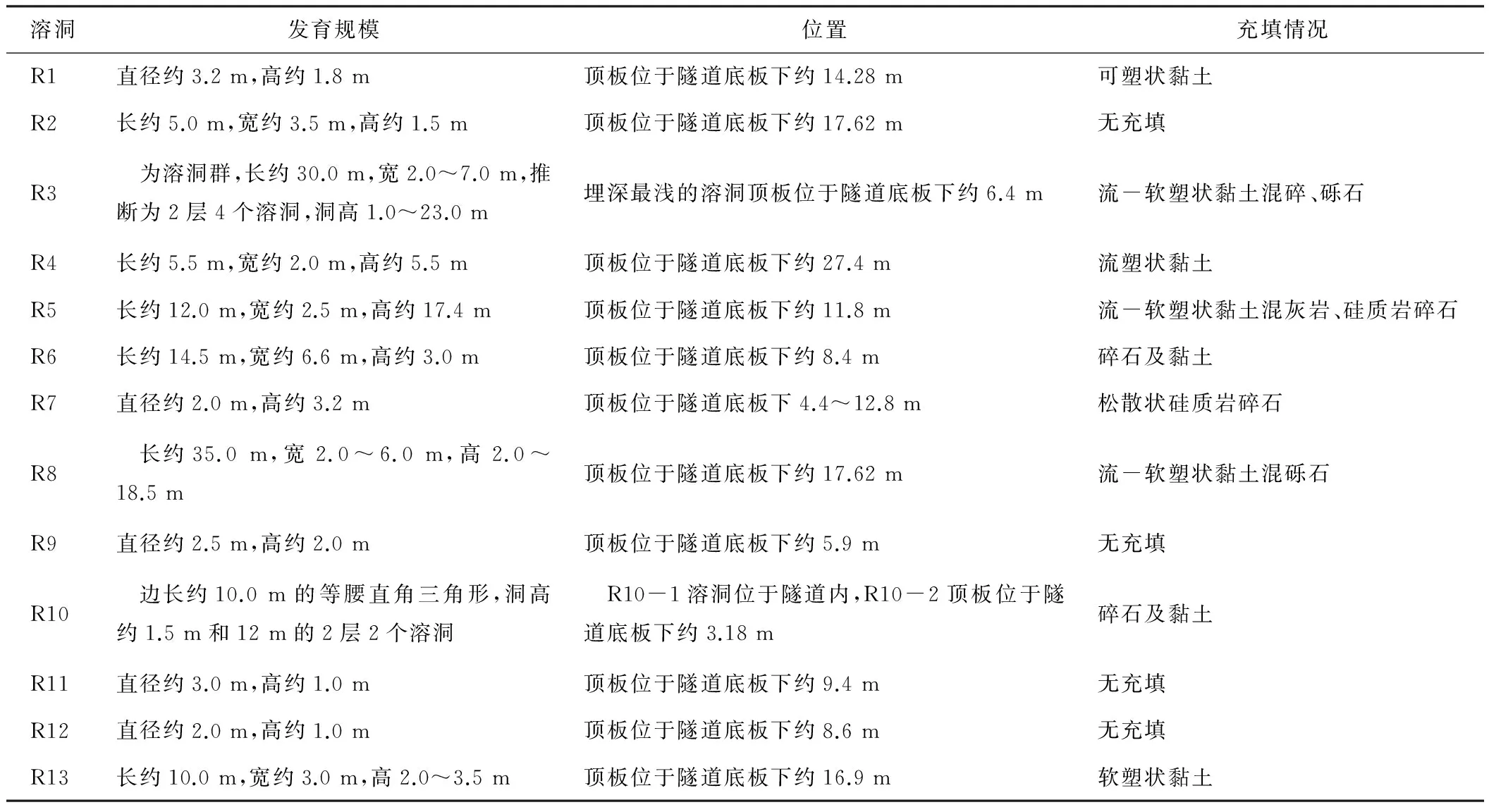

针对区间洞身范围以复合地层为主的特点,应将出土率控制在100%以上。而刀盘开口率很大程度上决定了盾构出土率,可参照王洪新[15]提出的刀盘出土率的计算公式

(2)

式中:emax为最大出土率;ξ为刀盘开口率;p0为开挖面土体静止侧向土压力;pa为主动土压力;c、φ为土体黏聚力和内摩擦角;γ为隧道中心以上土体的加权平均容重;K0为土体静止侧压力系数;H为隧道中心埋深;l为土舱长度;k1、k2分别为黏聚力c和摩擦因数tanφ的折减系数,k1=4.3、k2=1.8。

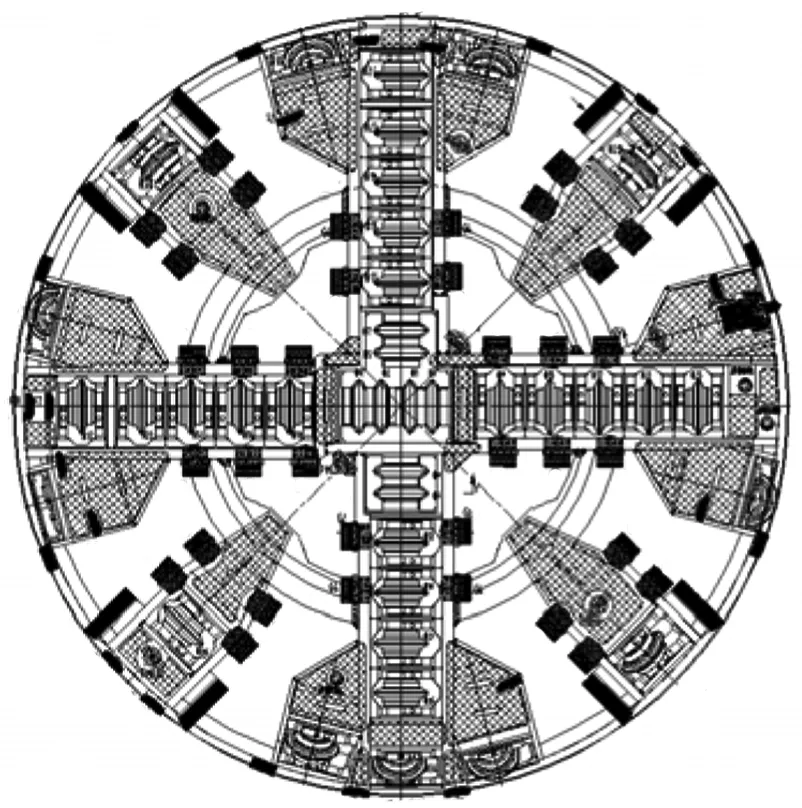

区间穿越的粉质黏土层和风化岩地层的c、φ分别取0~35 kPa、15°~60°。将各地层的c、φ值代入式(2),得出应选择30%~60%的刀盘开口率。考虑到较小的刀盘开口率可以减少地层损失,根据施工经验并结合盾构穿越地层条件,设计刀盘开口率为40%,保证穿越强度较低土层时可以有效控制土层变形,而穿越强度较高的土层时,可添加减摩材料减小土层的内摩擦角,从而避免出现由于刀盘开口率过小导致出土困难的现象。由此中铁装备207#、208#盾构刀盘采用准面板结构设计,主要结构为“辐条+面板”,包含4个主梁和4个副梁,如图2所示。刀盘开口均匀,且中心有足够的开口面积。

针对全断面风化岩地层加剧刀盘磨损的特点,在刀盘面板上镶焊耐磨复合钢板,降低刀盘掘进时渣土对刀盘面板的磨损,并在外圈梁表面镶焊合金刀具以增强刀盘的耐磨性能。

3.1.3 刀具配置

针对盾构区间穿越的复杂地层,应综合考虑刀具配置对各地层的适应性,具体方案如下。

1)滚刀: 43.18 cm(17英寸)中心双联滚刀(2刃)和45.72 cm(18英寸)单刃滚刀分别配置4把和31 把,共39刃。中心双联滚刀和正滚刀的间距分别为90 mm和100 mm,弧形区域刀间距依次递减,可保证刀盘有效开挖直径,减少边滚刀的更换次数。所有单刃滚刀均为同一规格,边滚刀被磨损后可更换为正滚刀使用。

图2 土压平衡盾构刀盘总图

2)边刮刀8 把,硬质合金采用E5 类材料,高度为130 mm。这样既可以清除刀盘周边渣土,也能够保护刀盘大圆环,防止其被直接磨损。

3)刮刀36 把,高度和宽度分别为130 mm和200 mm,采取合金钎焊形式,硬质合金采用E5 类材料,全断面覆盖,错刃布置以利于在黏性土和风化岩中切削。

4)为了利于盾构能在不同的地质条件下顺利掘进,滚刀应可以实现与撕裂刀互换。

5)焊接撕裂刀17 把,刀高167.7 mm,采取合金钎焊形式,硬质合金采用E5类材料。

6)超挖刀1 把,可对前方土体进行超挖,实现40 mm的超挖量。

3.1.4 防泥饼设计

刀盘由4 根主刀梁、4 个牛腿、4 根牛腿支撑环梁以及外圈梁等组成,刀盘中心区域的开口较大。刀盘环向牛腿支撑梁在刀盘轴向的高度低于主刀梁,刀盘中心区域开口与周边区域开口贯通,有利于中间渣土向周边流动。

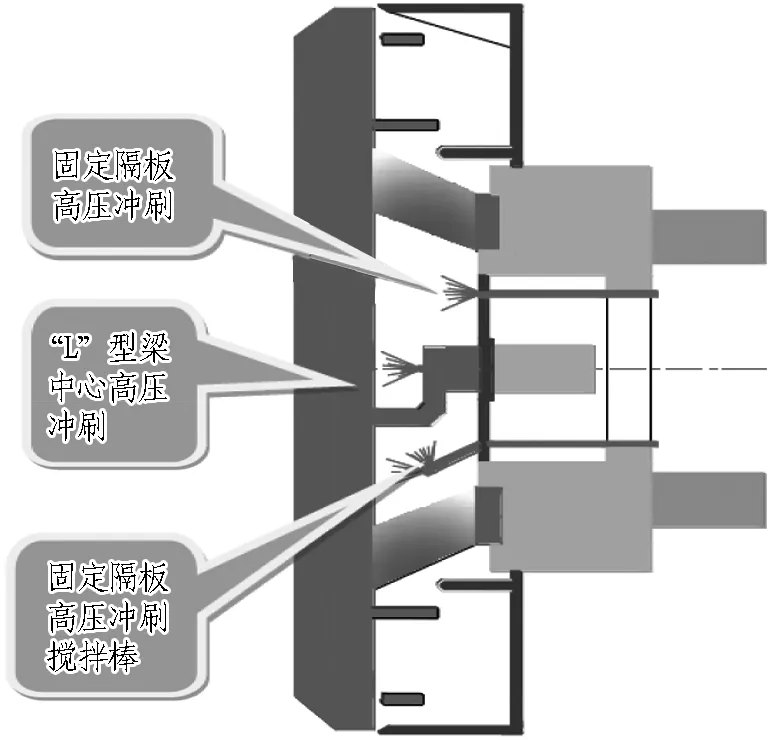

为改善中心土舱内渣土的流动性,刀盘及其支撑系统本身应具备一定的渣土搅拌能力。通过刀盘和隔板的相对运动实现对渣土的搅拌,同时增设搅拌棒以加强搅拌效果。刀盘管路连接结构采用“L”型梁形式,“L”型梁中心配有高压冲水口,配合土舱中心固定隔板上的高压水冲刷口被动搅拌棒。同时固定隔板上安装高压水冲刷口,连接离心泵对土舱内的渣土进行搅拌和冲刷,有效地改善渣土流动性,防止土舱中心结泥饼。图3为土舱内高压冲水示意图。

图3 土舱内高压冲水示意图

设计200 mm宽的加强型刮刀,在确保切削率和出渣率的前提下,减少同一刀梁上刮刀数量,同时增加同一刀梁上相邻刮刀之间的间距,保证刀梁上渣土的流塑性,防止刀梁表面结泥饼。

刀盘前面板均匀设置6个改良剂注入口,根据盾构掘进的需要可自由切换注入膨润土或泡沫,每路为单管单泵配置。该盾构改良系统对切削下来的渣土具有较强的改良能力,能有效防止刀盘结泥饼。

3.1.5 螺旋输送机设计

螺旋输送机的运送能力直接关系到盾构的出渣能力,进而影响土舱压力的平衡,因此,必须保证螺旋输送机的运送能力达到出渣要求。此外,还应加强螺旋输送机的耐磨性。采用轴式螺旋输送机,转速为0~22 r/min。

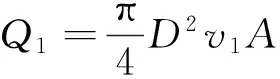

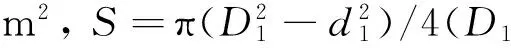

1)螺旋输送机输送能力计算。

①开挖出土量

(3)

式中:D为刀盘开挖直径,m;v1为油缸最大推进速度,m/h;A为松方系数。

根据盾构概况,将D=6.28 m、v1=4.8 m/h、A=1.5代入式(3),得出开挖的出土量Q1=223 m3/h。

②螺旋输送机最大输送土量

Q=Sψv。

(4)

计算后得到螺旋输送机最大输送土量Q=447 m3/h>Q1=223 m3/h,因此满足最大速度开挖量要求。

2)螺旋输送机耐磨设计。

①螺旋轴耐磨设计: 螺旋轴叶片外圆焊接高铬合金块,同时叶片和中心轴上堆焊耐磨网格,提高螺旋轴的耐磨性。

②筒体耐磨设计: 在螺旋输送机第1节筒体内表面焊接耐磨复合钢板,以提高筒体的耐磨性。

3)防喷涌设计: 根据勘察资料可知区间的地下水位较高,若螺旋输送机内的渣土不能形成有效“土塞”,将导致螺旋输送机发生喷涌现象。

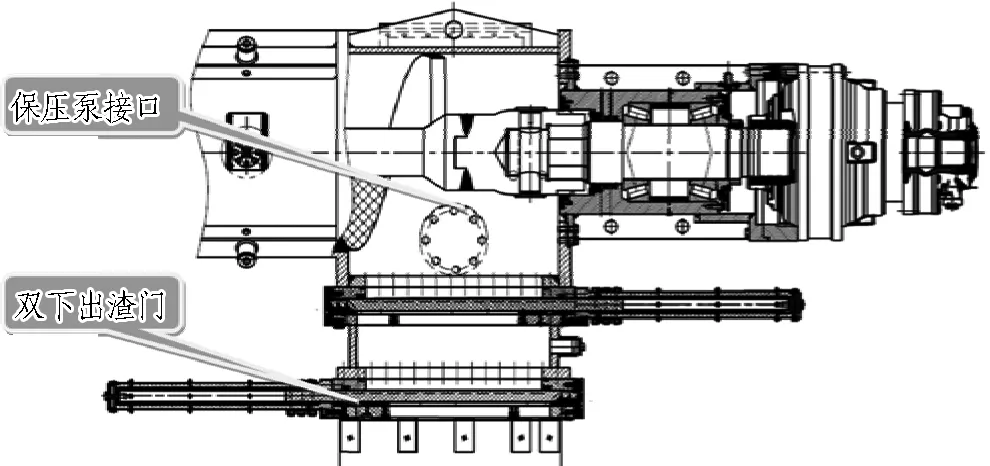

盾构防喷涌设计如图4所示。

①盾构出土口设置2个闸门,通过控制2个闸门的不同开度,使出渣的路径形成S形,以降低喷涌压力。

②螺旋输送机沿轴向均匀设置4个渣土改良注入口,既可注入膨润土又可注入高分子聚合物浆液,增加渣土的流塑性,降低螺旋输送机的喷渣压力。

③设置保压泵接口,接入泥浆泵以保证出渣率,避免渣土改良效果不好而造成的喷涌现象。

图4 盾构防喷涌设计

3.1.6 小倾角皮带机设计

本区间盾构隧道基本位于地下水位之下,当发生喷涌时,大角度的皮带机很难将稀渣运出,导致施工掘进困难。根据施工经验,当皮带机倾角设计为 9.5°时,输送稀渣的能力大大提高,基本能将稀渣输送出去,确保盾构在发生喷涌时也能正常掘进; 因此,本区间设计采用9.5°的小倾角皮带机。

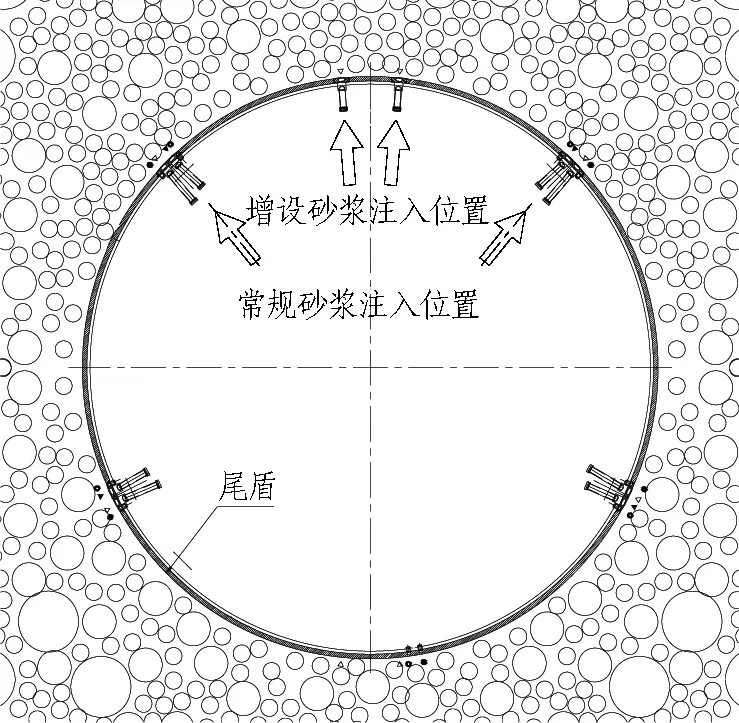

3.1.7 同步注浆优化设计

施工过程中的二次沉降多数是由于砂浆不能及时和充分填充管片外空隙引起,究其原因,除了跟注浆量有关外,注入点的布置对其也有一定的影响。常规注浆口一般设计在尾盾左上、右上、左下、右下位置,但在渗透系数较大的地层中,注浆填充率往往不足而导致拱顶空洞不能填实,造成沉降严重; 因此,本区间在盾尾顶部增加2个注浆口(如图5所示),通过系统配置的8 m3砂浆罐、2个注浆泵以及盾尾配备的4×2+2=10根注浆管(正常情况下4用6备),对盾构顶部的空洞进行回填。

图5 同步注浆管路布置

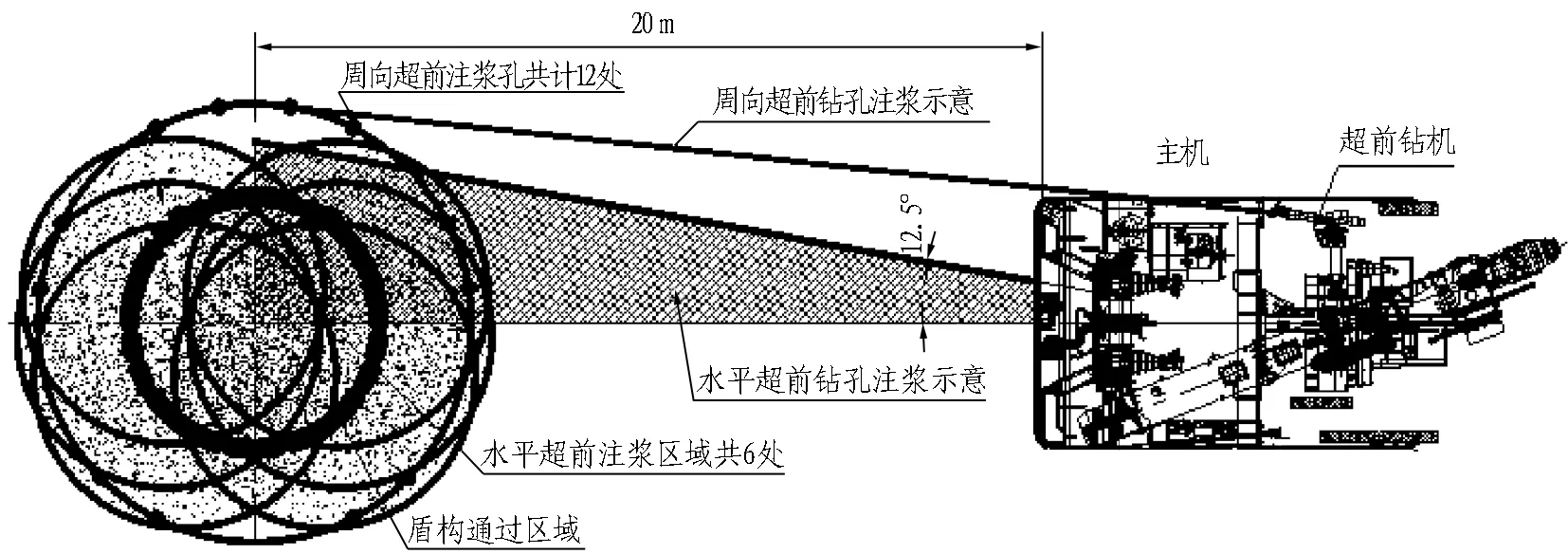

3.1.8 地层加固方案

由于掌子面前方存在不稳定地层,尤其遇到岩溶发育强烈的地段,溶洞、岩溶裂隙带及岩溶水的存在将会带来很大的安全隐患,因此有必要对溶洞和不稳定地层采取超前加固处理,控制隧道的变形,防止开挖面坍塌造成地表沉陷,避免发生突水突泥事故。在溶洞注浆填充处理的基础上,根据需要加固的范围要求,在中盾盾壳上半部分的圆周边均匀设置12根外插角为6°的超前注浆管,进行超前钻探和周向注浆加固;同时,在盾体压力隔板上设置6个外插角为12.5°的超前注浆孔,配备超前地质钻机,对隧道前方地层进行水平超前注浆加固。图6为超前地质加固示意图。

在盾构穿越后,结合各方面监测资料,通过管片预留的注浆孔对穿越段的隧道进行注浆补加固,防止溶洞受扰动后缓慢破坏。补加固注浆选用双液浆,采用隔环压注方式。

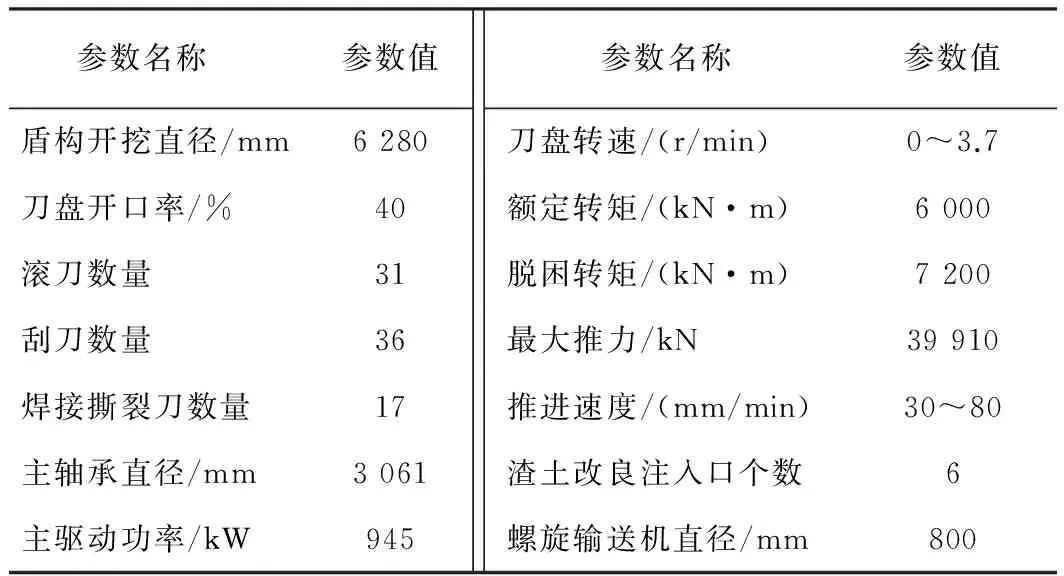

3.2 盾构主要参数

盾构采用“辐条+面板”刀盘形式,主驱动采用液压驱动方式。盾构主要技术参数如表2所示。

图6 超前地质加固示意图

参数名称 参数值盾构开挖直径/mm6280刀盘开口率/%40滚刀数量31刮刀数量36焊接撕裂刀数量17主轴承直径/mm3061主驱动功率/kW945参数名称参数值刀盘转速/(r/min)0~3.7额定转矩/(kN·m)6000脱困转矩/(kN·m)7200最大推力/kN39910推进速度/(mm/min)30~80渣土改良注入口个数6螺旋输送机直径/mm800

4 盾构适应性分析

4.1 适应性评价

针对本工程区间特殊复杂地层盾构施工遇到的重难点问题,对盾构在刀盘、刀具等关键部位进行选型及设计,确保其能安全顺利地通过该区间。

1)综合各地层对刀具的要求后进行刀具的选型设计。刀具的布置不仅要求适应对黏土层的掘进,具备一定的防结泥饼措施,同时还应适应对较硬岩层的破碎。

2)盾构刀盘设置6路单管单泵的泡沫膨润土注入系统,并在螺旋输送机上设置4个膨润土和高分子聚合物的注入口。通过对渣土的改良,提高其流塑性,不仅降低了渣土对刀盘刀具的磨损,还能有效地控制喷涌现象的发生,稳定掌子面。

3)螺旋输送机出土口的2个闸门是防止发生水喷涌的基本硬件措施,同时小倾角皮带机的设置大大提高了稀渣的输送能力。

4)刀盘中心设置足够的开口,保证渣土能被顺利排出。同时刀盘中心区域设置3路高压喷水口,降低结泥饼的风险。

5)在盾尾顶部增设2个注浆口,可直接对顶部空洞进行回填,较好地控制地表沉降及成型隧道质量,大大降低施工风险。

6)超前注浆加固的配置便于不良地质尤其岩溶地层的加固处理,也有利于对突发情况的处理,降低施工风险,保证施工安全。

4.2 掘进参数分析

4.2.1 土舱压力

平衡压力的设定是土压平衡式盾构施工的关键,维持和调整设定的土压力值亦是盾构推进操作中的重要环节,对盾构轴线和地层变形量的控制起主导作用。

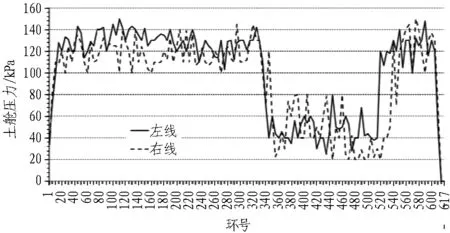

土舱压力设定采用水土合算公式p=∑rihik0i(ri为第i层土体的天然容重;hi为第i层土体厚度;k0i为第i层土体水平侧压力系数)进行计算。计算得到的理论土舱压力为56~120 kPa。按照施工经验,在对沉降要求比较严格的地段计算土压力时,通常在理论计算的基础上再考虑10~20 kPa的压力作为预备压力。实测土舱压力如图7所示。

图7 土舱压力曲线

由图7可以看出: 玉金区间左右线始发后逐步建立土舱压力,左右线盾构在黏土中掘进时上部土舱压力基本控制在110~140 kPa;后期进入碎石土层及强风化硅质岩层后,由于该地层孔隙比较大且部分地层处于岩溶裂隙带,上部土舱压力有所下降,基本控制在30~70 kPa,土舱压力最低为20 kPa,但地表沉降控制良好;重新进入黏土层后,土舱压力逐步提高,基本控制在100~140 kPa。

4.2.2 刀盘转矩

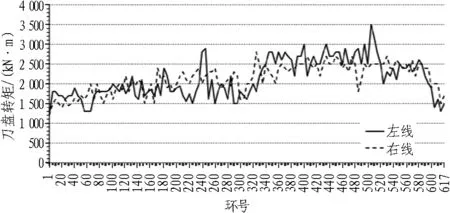

玉金区间的盾构刀盘转矩如图8所示。

图8 刀盘转矩曲线

由图8可以看出: 玉金区间左右线盾构在黏土层掘进时,刀盘转矩集中控制在1 500~2 200 kN·m;进入碎石土层及强风化硅质岩层后,刀盘转矩有所增加,基本控制在2 000~3 000 kN·m;期间左线夹杂1段中等风化灰岩层,刀盘转矩相对较高,基本控制在3 000~3 500 kN·m;重新进入黏土层后,刀盘转矩逐步降低至1 800~2 500 kN·m,较前段黏土层中掘进转矩有所增加,认为与强风化硅质岩层及中风化灰岩层中掘进时刀具磨损有关。

4.2.3 推进速度

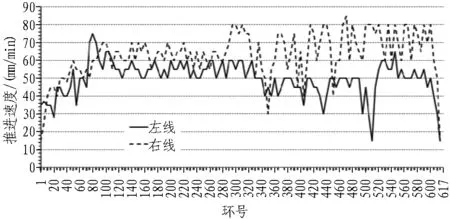

玉金区间的盾构推进速度如图9所示。

图9 盾构推进速度曲线

由图9可以看出: 玉金区间左右线盾构在黏土层中掘进时,掘进速度基本控制在50~60 mm/min,且相对稳定;进入碎石土层及强风化硅质岩层后,掘进速度降低,基本控制在30~60 mm/min。期间左线盾构在中风化硅质岩层掘进时速度缓慢,基本控制在15~30 mm/min;重新进入黏土层后掘进速度逐步恢复,基本控制在 50~80 mm/min,且相对稳定。由于右线后挖,施工经验较左线更为丰富,因此其推进速度较左线更快。

4.2.4 其他参数

1)同步注浆量及注浆压力。在黏土层掘进过程中,同步注浆量基本控制在5.0~6.0 m3/环,浆液注入量为理论填充量的1.2~1.5倍;进入强风化硅质岩层后,由于该地层孔隙率较大,且局部地区处于岩溶裂隙带,同步注浆量增大,基本控制在7.2~9 m3/环,浆液注入量为理论填充量的1.7~2.2倍;局部地区最大注浆量可达13 m3/环,注浆压力基本控制在250~350 kPa,施工期间对注浆量及注浆压力进行双控,确保同步注浆密实。

2)出土量。玉金区间左线盾构在黏土层掘进过程中,出土量均控制在55~58 m3/环;进入强风化硅质岩层后出土量相对减少,基本在52~56 m3/环。通过同步浆液的调整,能够及时填充出土形成的建筑空隙,保证浆液填充密实度良好。

3)泡沫剂用量。玉金区间左线盾构掘进过程中泡沫剂用量集中控制在40~70 L/环,通过对现场出土进行观察,渣土改良整体效果良好。

通过以上对掘进参数的分析,认为盾构掘进与地层有着密切关系,同时本区间在盾构选型设计的前提下,通过对掘进参数的控制和调整确保了盾构的顺利掘进。

4.3 地表沉降数据分析

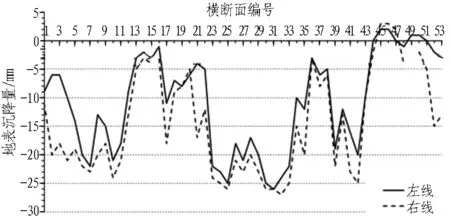

玉金区间左右线的地表沉降曲线如图10所示。

图10 地表沉降曲线

由图10可以看出: 左线与右线监测数据反映情况基本一致,并且沉降值都在30 mm以内。二者唯一不同之处在于,右线经过左线推进区域时,由于对土体产生二次扰动,沉降变化较左线更加明显。其中,沉降较小的区域为粉质黏土层及中风化灰岩层,沉降较大的为碎石土层及强风化硅质岩层。其原因是后者地层松散,孔隙比及透水性相对较大,对盾构扰动反应敏感,沉降较难控制。因此,当盾构在强风化硅质岩及碎石土层等不稳定地层掘进时,应加强控制。

5 结论与建议

盾构选型是地铁盾构隧道施工成败的关键,应慎重决策、充分讨论并通过专家论证共同决定盾构型式,尤其是当遇到黏土层、硬岩层、夹杂碎石砂砾层、上软下硬地层及岩溶地层等多种地层相结合的特殊复杂地质情况时,要特别加强对盾构关键部位的选型设计: 1)在刀盘上设置渣土改良喷嘴; 2)针对风化砂岩灰岩类地层,必须加强刀盘强度和耐磨性,并提供超大驱动功率; 3)适当增大刀盘开口率; 4)加强防泥饼设计; 5)针对复杂地层容易产生喷涌问题,螺旋输送机设计须为防喷涌形式; 6)在盾尾顶部增设2个注浆口,优化同步注浆设计; 7)在掌子面不稳定及涌水地层,对开挖面前方进行超前地质加固。

通过对盾构掘进参数和地表沉降数据的分析,认为本区间的盾构选型设计适用于南宁地区复杂的地质条件,有效地保障了盾构施工的安全性。

目前尚未总结出一套针对岩溶地区的盾构选型设计方案,建议下一步对岩溶地质条件下的盾构选型展开针对性研究。

[1] 陈东海. 砂卵石地层区间隧道盾构施工数值模拟及盾构选型研究[D]. 长沙: 中南大学, 2013. CHEN Donghai. Numerical simulation of shield tunnel construction and the selection of shield in sandy pebble stratum[D]. Changsha: Central South University, 2013.

[2] 江华. 北京典型砂卵石地层土压平衡盾构适应性研究[D]. 北京: 中国矿业大学, 2012. JIANG Hua. Study of adaptability of EPB shield boring in sandy-cobble stratum in Beijing [D]. Beijing: China University of Mining and Technology, 2012.

[3] 吴和北, 管会生, 张瑀. 成都地铁7号线火神区间盾构选型与关键参数计算分析[J]. 隧道建设, 2015, 35(2): 191. WU Hebei, GUAN Huisheng, ZHANG Yu. Shield type selection and key parameter calculation: Case study of shield machine for South Railway Station-Shenxianshu Station section on Line 7 of Chengdu Metro [J]. Tunnel Construction, 2015, 35(2): 191.

[4] 刘金祥, 蔡辉. 砂性土层施工盾构选型应注意的问题: 以西安地铁3号线TJSG-4标为例[J]. 隧道建设,2015, 35(增刊2): 171. LIU Jinxiang, CAI Hui. Some issues on shield type selection in sandy stratum: Case study of TJSG-4 bid section on No.3 Line of Xi′an Metro[J]. Tunnel Construction, 2015, 35(S2): 171.

[5] 杨晓华. 砂卵石地层中复合式土压平衡盾构掘进参数及地层变形规律研究[J]. 隧道建设, 2014, 34(8): 721. YANG Xiaohua. Study of boring parameters of composite EPB shield in sandy cobble strata and ground deformation rule[J]. Tunnel Construction, 2014, 34(8): 721.

[6] 郭彩霞, 王梦恕, 孔恒, 等. 无水大粒径卵砾漂石地层盾构选型研究[J]. 现代隧道技术, 2014, 51(4): 13. GUO Caixia, WANG Mengshu, KONG Heng, et al. Selection of a shield for tunnelling in waterless strata with large-particle cobbles and boulders[J]. Modern Tunnelling Technology, 2014, 51(4): 13.

[7] 谭顺辉. 深圳地区复合地层盾构针对性设计及选型探讨[J]. 隧道建设, 2014, 34(6): 582. TAN Shunhui. Design and type selection of shields adaptable to heterogeneous ground in Shenzhen, China[J]. Tunnel Construction, 2014, 34(6): 582.

[8] 曹智, 李剑祥. 成都地铁盾构选型设计及实用性比较[J]. 隧道建设, 2014, 34(10): 1005. CAO Zhi, LI Jianxiang. Case study of type selection of shields for Chengdu Metro[J]. Tunnel Construction, 2014, 34(10): 1005.

[9] 黄清飞, 林巍, 李塔.砂卵石地层盾构刀盘选型探讨[J]. 中国水运, 2012, 12(8): 168. HUANG Qingfei, LIN Wei, LI Ta. Discussions of shield cutterhead selection in sandy pebble stratum[J]. China Water Transport, 2012, 12(8): 168.

[10] 王为乐. 长沙地铁复合地层盾构选型与掘进参数研究[D]. 长沙: 中南大学, 2012. WANG Weile. Study of the type selection of shield and tunneling parameters of shield method in the composite stratigraphy of the Changsha Metro[D]. Changsha: Central South University, 2012.

[11] 倶攀武. 盾构刀盘设计分析与高效掘进技术研究[D]. 兰州: 兰州理工大学, 2014. JU Panwu. Design and analysis of shield cutterhead and its high-efficient tunneling technology [D]. Lanzhou: Lanzhou University of Technology, 2014.

[12] 赵立锋. 杭州地铁2号线盾构软土区过硬岩技术研究[J]. 铁道标准设计, 2015, 59(6): 103. ZHAO Lifeng. Research on shield construction of Hangzhou metro Line 2 in soft soil area with hard rock[J]. Railway Standard Design, 2015, 59(6): 103.

[13] 周刘刚. 大连地铁软硬互侵复合岩层盾构刀盘选型与刀具配置技术[J]. 施工技术, 2016, 45(增刊1): 428. ZHOU Liugang. Research on cutter-head selection and tools disposition in complex mix ground by shield machine in Dalian metro[J].Construction Technology, 2016, 45(S1): 428.

[14] 雷金山. 广州地铁隐伏型岩溶地基稳定性分析及充填处理技术研究[D]. 长沙: 中南大学, 2014. LEI Jinshan. Foundation stability and filling technology research on hidden karst in Guangzhou metro[D].Changsha: Central South University, 2014.

[15] 王洪新. 土压平衡盾构刀盘开口率选型及其对地层适应性研究[J]. 土木工程学报, 2010, 43(3): 88. WANG Hongxin. Type selection of the head aperture ratio of EPB shield cutterheads and adaptability to stratum characteristics[J]. China Civil Engineering Journal, 2010, 43(3): 88.

Type Selection Design and Adaptability Analysis of Shield Used in Line No. 2 of Nanning Metro

HOU Kaiwen1, WANG Chong2, JIANG Jie1, 3, 4, *, YANG Gangfeng2, OU Xiaoduo1, 3, TANG Yingchun5

(1.CollegeofCivilEngineeringandArchitecture,GuangxiUniversity,Nanning530004,Guangxi,China;2.ChinaConstructionCommunicationsEngineeringGroupCo.,Ltd.,Beijing100142,China; 3.KeyLaboratoryofDisasterPreventionandStructuralEngineeringSecurity,GuangxiUniversity,Nanning530004,Guangxi,China;4.GuangxiKeyLaboratoryofGeomechanicsandGeotechnicalEngineering,Guilin541004,Guangxi,China;5.GuangxiUniversityofFinanceandEconomics,Nanning530004,Guangxi,China)

The type selection design of shield is very important to shield construction of metro; it directly affects the success of the construction. The Line No. 2 of Nanning metro crosses complex geological conditions, i. e. clay, hard rock, gravel, upper-soft and lower-hard stratum and karst stratum. As a result, the general requirements for shield type selection are put forward in terms of power device, cutterhead and cutter; meanwhile, the design of mud cake prevention, screw conveyor, small angle belt conveyor and synchronous grouting system and geological reinforcement methods are optimized. Finally, the actual tunneling parameters and ground surface settlement data show that the adaptability of the shield machine in Nanning area is good.

Nanning metro; shield type selection; karst stratum; hard rock stratum; gravel stratum; upper-soft and lower-hard stratum

2017-02-14;

2017-05-19

国家自然科学基金资助(51568006, 41372361); 广西岩土力学与工程重点实验室资助课题(14-KF-03); 广西自然科学基金资助(2015GXNSFBA139241)

侯凯文(1989—),男,广西容县人,广西大学岩土工程专业在读博士,研究方向为隧道工程设计与施工。E-mail: houkaiwen2008@sina.com。*通信作者: 江杰, E-mail: jie_jiang001@126.com。

10.3973/j.issn.1672-741X.2017.08.019

U 455.3

A

1672-741X(2017)08-1037-09