不同长度粒料对玻璃纤维增强聚丙烯复合材料力学性能的影响

2017-09-03播磨一成廖梦圆孔徐洁阳玉球梶冈信由滨田泰以

播磨一成 廖梦圆 孔徐洁 阳玉球 梶冈信由 滨田泰以

1.京都工艺纤维大学,京都 6006-8585;2.东华大学纺织面料技术教育部重点实验室,上海 201620;3.大邱西川公司,广岛 736-0084

不同长度粒料对玻璃纤维增强聚丙烯复合材料力学性能的影响

播磨一成1, 3廖梦圆1孔徐洁2阳玉球2梶冈信由3滨田泰以1

1.京都工艺纤维大学,京都 6006-8585;2.东华大学纺织面料技术教育部重点实验室,上海 201620;3.大邱西川公司,广岛 736-0084

对采用玻璃纤维形成的不同长度粒料(3.00 mm的短纤维粒料1种,7.00、 11.00、 15.00 mm的长纤维粒料3种)所制备的4种玻璃纤维增强聚丙烯复合材料进行拉伸、弯曲、冲击试验,测量注塑成型后残留的玻璃纤维长度,采用X-ray CT扫描法观察复合材料内部的纤维排列,探讨不同长度玻璃纤维对复合材料力学性能的影响。结果表明:注塑成型后玻璃纤维断裂严重,4种粒料的玻璃纤维长度均下降50%以上。随着玻璃纤维的原始长度从1.50 mm增加到15.00 mm,残留纤维长度从0.68 mm增加到4.18 mm。在残留纤维长度从0.68 mm增加到3.02 mm范围内,复合材料的拉伸强度和弯曲强度明显提高;在残留纤维长度从3.02 mm增加到4.18 mm范围内,复合材料的拉伸强度和弯曲强度保持稳定。复合材料的冲击强度随着玻璃纤维的原始长度增加而增加。以短纤维增强粒料制得的复合材料,虽然玻璃纤维的原始长度非常短,但纤维排列接近长度方向;以长纤维增强粒料制得的复合材料,其芯层有宽阔的纤维排列杂乱区,纤维取向趋向无序状态,且该现象随着玻璃纤维的原始长度增加而加剧,部分纤维发生相互缠绕。

汽车轻量化, 粒料, 玻璃纤维, 增强, 聚丙烯, 复合材料, 残留纤维长度, 纤维取向, X-ray CT扫描

由于日益加重的全球变暖、大气层破坏等环境问题,全世界多数国家和地区针对油耗制定了明确的限制标准,对CO2的排放要求越来越严格。根据中国《国家应对气候变化规则(2014—2020)》,到2020年,要求实现单位国内生产总值CO2排放比2005年下降40%~45%、非化石能源占一次能源消费的比重达到约15%、乘用车平均油耗降至5.0 L/(100 km) 的目标,节能减排已成为汽车工业亟须解决的重大课题[1]。

世界铝业协会的报告指出,当车重减轻10%时,可节省燃油3%~8%[2];巴斯夫公司统计指出,车重每减轻100 kg,每100 km的油耗可降低0.4 L, CO2排放量减少1 kg[3-5], [6] 48-49, [7-8]。因此,汽车轻量化是直接降低能耗、减少排放的最有效措施之一,目前已成为行业共识[9]。实现汽车轻量化的途径有很多,其中之一是研发轻量高强材料。复合材料因其具有比强度和比刚度高、耐腐蚀性优、耐疲劳性久及能够大规模整体成型等优点,被作为重点研究对象,其中纤维增强复合材料更是学者们竞相研究的热点。因此,轻量化已成为整车开发过程中的主要研究方向之一。

根据已有的研究可知,纤维长度是决定纤维增强复合材料性能最主要的因素之一。根据纤维的增强原理,只有纤维长度在其临界长度以上才能充分发挥纤维的增强作用。一般,短纤维增强复合材料中其纤维长度约0.30 mm,而长纤维增强复合材料中其纤维长度可达到3.00 mm以上[10],因此长纤维比短纤维具有更佳的增强效果。与短纤维增强复合材料比较,长纤维增强复合材料具有更高的刚性、弯曲强度、压缩强度、耐蠕变性及显著提高的冲击强度[11]21-22。本试验共采用4种长度的玻璃纤维,分别为1.50、 7.00、 11.00和15.00 mm。将利用1.50 mm长度的玻璃纤维增强的复合材料划分为短纤维增强复合材料,其余3种划分为长纤维增强复合材料。本文将以不同长度的玻璃纤维增强的聚丙烯复合材料作为研究对象,对其力学性能及界面性能进行评价,探讨不同长度的玻璃纤维对复合材料性能的影响,寻求最合适的纤维长度。

1 材料与方法

1.1 材料

本试验使用的增强基为玻璃纤维,树脂基为聚丙烯树脂[熔融指数为30 g/(10 min)]。原材料均由日本大赛璐株式会社(Daicel Corporation)提供。

1.2 造粒方法

本试验中,由LFT(long liber reinforced thermoplastics)法制得长度为7.00、 11.00及15.00 mm的长纤维粒料;同时,为了比较长纤维粒料与短纤维粒料对复合材料性能的影响,将7.00 mm的长纤维粒料再经过熔融、双螺杆挤出、冷却切粒等工序,获得长度为3.00 mm的短纤维粒料(其玻璃纤维原始长度为1.50 mm)。长纤维粒料中,玻璃纤维原始长度和粒料长度相同,且纤维按照粒料长度方向排列;短纤维粒料中,玻璃纤维原始长度小于粒料长度,且纤维在粒料中的排列方向随机。

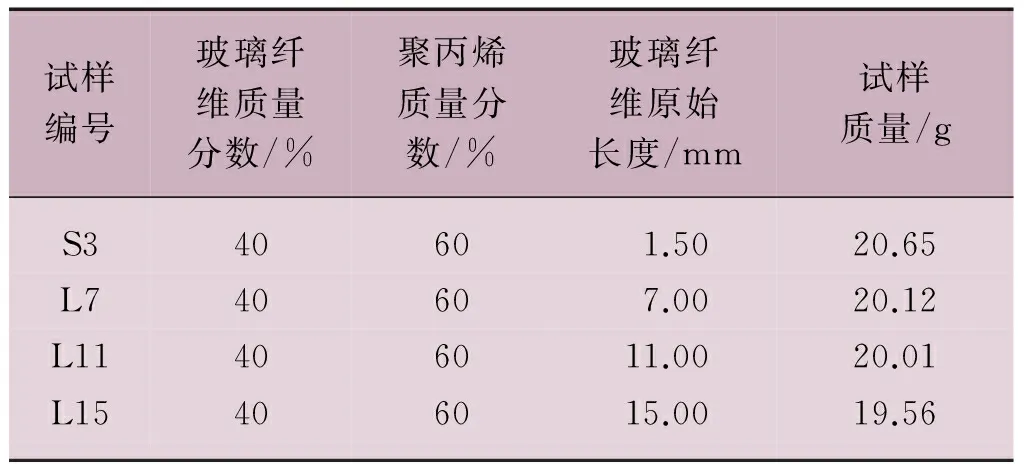

1.3 试样

本试验采用注塑成型方式(表1)及50 t射出成型设备[香港宝源(陶氏)机械厂有限公司(Po Yuen(To’s)Machine Fty. Ltd.)]来制备玻璃纤维增强聚丙烯复合材料(以下简称“复合材料”)。将上述粒料喂入该设备,制得哑铃状复合材料试样。试样信息见表2, S3表示由长度为3.00 mm的短纤维粒料制成的复合材料,L7、 L11、 L15分别表示由长度为7.00、 11.00、 15.00 mm的长纤维粒料制成的复合材料。

表2 试样信息

1.4 试验

1.4.1 拉伸试验

本试验采用电子万能试验机,其型号为Autograph AG-5 kNX[日本岛津公司(Shimadzu)]。测试速度为1 mm/min,每种试样测试5次。按照GB/T 1447—2005《纤维增强塑料拉伸性能测试方法》,试样尺寸为长(175.00±0.50)mm×宽(10.00±0.20)mm×厚度(3.00±0.20)mm,测试时采用的夹持间距为115.00 mm。

1.4.2 声发射试验

本试验使用由美国物理声学公司(Physical Acoustic Corporation)制造的微型传感器,其型号为Micro-30。试验中系统阈值控制在30 dB。

1.4.3 三点弯曲试验

本试验采用电子万能试验机,其型号为Autograph AG-5 kNX。测试速度为1 mm/min,每种试样测试5次。按照GB/T 1449—2005《纤维增强塑料弯曲性能测试方法》,试样尺寸为长(60.00±0.50)mm×宽(10.00±0.20)mm×厚度(3.00±0.20)mm,测试时采用的跨距为48.00 mm。

1.4.4 单悬梁冲击试验

本试验所用仪器由日本东洋精机公司(Toyoseiki)制造,仪器类型为DG-1B/No.C-111104907。基本规格:冲击能量为2.75 J/5.50 J,锤子力矩为1.471 N·m/950 N·m,轴心到敲击点的距离为32.7 cm,锤子可举起的角度为150°。

1.4.5 残留纤维长度测量

通过高温分解树脂基,获得玻璃纤维灰分,然后将其彻底、均匀地分散在滤纸上,最后利用光学显微镜中的图像软件测量残留纤维长度。每种试样最少测量2 000根,随机选取。

1.4.6 纤维取向测量

本试验利用X-ray CT(全称为X-ray Computed Tomography,即电子计算机X射线断层扫描)对3种试样即S3、L7及L15进行扫描,从试样表面开始,以每次0.20 mm的厚度逐层进行断面扫描,观察试样内部的纤维分布,并计算出纤维取向角(机器注入方向作为0°)。测试及图像分析装置为TDM1000-IS/SP[日本大和科学株式会社(Yamato Scientific)]、VG-Studio MAX[奥维斯科技有限公司(NVS)]。

2 结果与分析

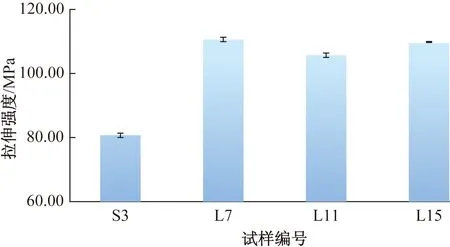

2.1 拉伸试验结果

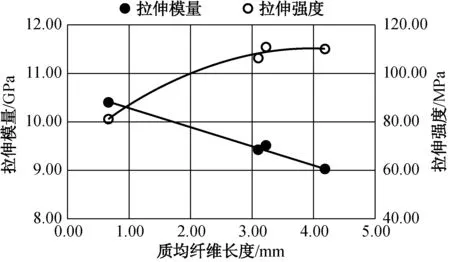

4种试样的拉伸试验结果见表3,拉伸过程中的应力-应变曲线如图1所示。经过计算可知,当玻璃纤维长度由1.50 mm增加到15.00 mm时,复合材料的拉伸模量下降了13%,但拉伸强度提高了38%。此外,比较4种试样的拉伸强度(图2)可以看出,当玻璃纤维长度由1.50 mm增加到7.00 mm时,复合材料的拉伸强度的提升非常显著,但是从7.00 mm增加到15.00 mm的过程中,复合材料的拉伸强度并没有增强趋势,而是保持稳定。

表3 拉伸试验结果

图1 应力-应变曲线

图2 4种试样的拉伸强度

2.2 声发射试验结果

为了更好地了解4种试样的拉伸断裂过程,在拉伸试验中加入了声发射试验,其试验结果见表4。将每种试样的声发射事件计数按幅度划分为3个区域,并计算了每个区域的事件数及其占总事件数的百分比。根据前人的研究,在区Ⅰ(30~54 dB),主要为树脂基产生裂纹;在区Ⅱ(55~69 dB),主要为玻璃纤维-聚丙烯树脂界面脱黏及玻璃纤维抽拔;在区Ⅲ(>70 dB),主要为玻璃纤维断裂[12-13]。

在玻璃纤维质量分数相同的情况下,玻璃纤维原始长度明显短的粒料S3中含有的纤维数量远远多于L7、 L11、 L15。由表4可以发现,虽然S3中有更多的短纤维,但发生的玻璃纤维-聚丙烯树脂界面脱黏及纤维抽拔情况并没有明显多于L7、 L11、 L15,这从侧面反映了S3有较好的界面黏合;L7、 L11、 L15中发生的纤维断裂情况更多,这可能是由于长纤维增强复合材料中有大量残留纤维的长度大于其临界长度导致的。

表4 声发射试验结果

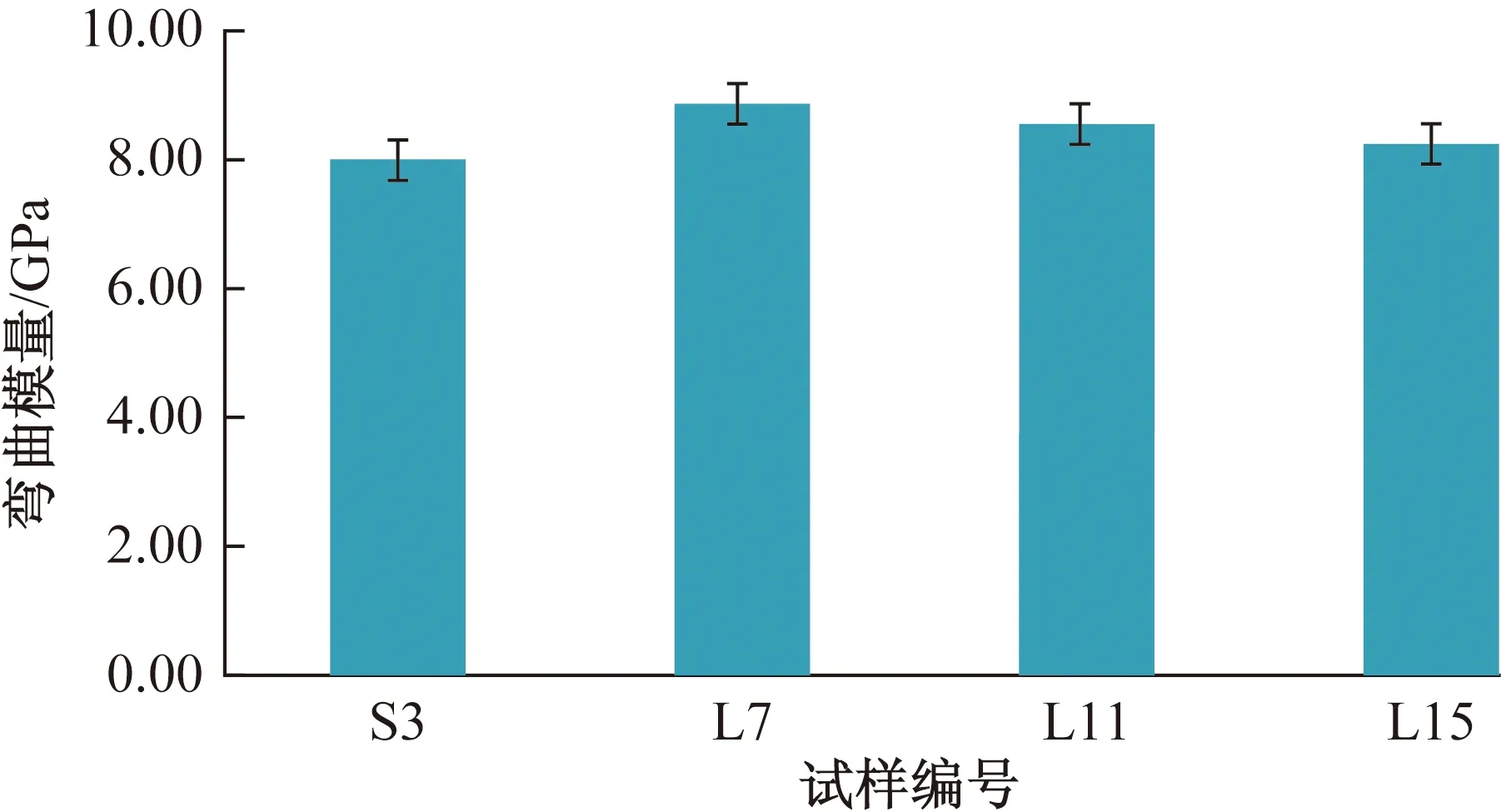

2.3 三点弯曲试验结果

图3和图4为4种试样的三点弯曲试验结果。由图3可以发现,L7、L11、L15(长纤维增强复合材料)的弯曲模量均比S3(短纤维增强复合材料)有所提升,但是当玻璃纤维原始长度从7.00 mm增加到15.00 mm时,试样的弯曲模量的增加幅度下降。

图3 4种试样的弯曲模量

图4 4种试样的弯曲强度

图4则表明,当玻璃纤维原始长度从1.50 mm增加到7.00 mm时,试样的弯曲强度明显提高;但是当玻璃纤维原始长度由7.00 mm增加到15.00 mm时,试样的弯曲强度不再提高而是保持平稳状态。这与试样的拉伸强度相似。

2.4 单悬梁冲击试验结果

单悬梁冲击试验结果如图5所示,可以看出,随着粒料长度增加,试样的冲击强度有非常明显的提高。复合材料吸收冲击能,其抵抗冲击的方式有纤维断裂、纤维抽拔及树脂断裂。随着玻璃纤维原始长度由1.50 mm增加到15.00 mm,复合材料中的纤维剪切、断裂而消耗更多能量,这导致复合材料的冲击强度提高。

图5 4种试样的冲击强度

2.5 残留纤维长度测试结果

制备复合材料前,长纤维粒料中,玻璃纤维原始长度与粒料长度相同,经过注塑成型后,玻璃纤维会发生剪切、断裂,导致其长度下降,而且纤维在复合材料中的排列也会发生变化。这种现象在短纤维粒料中也同样存在。

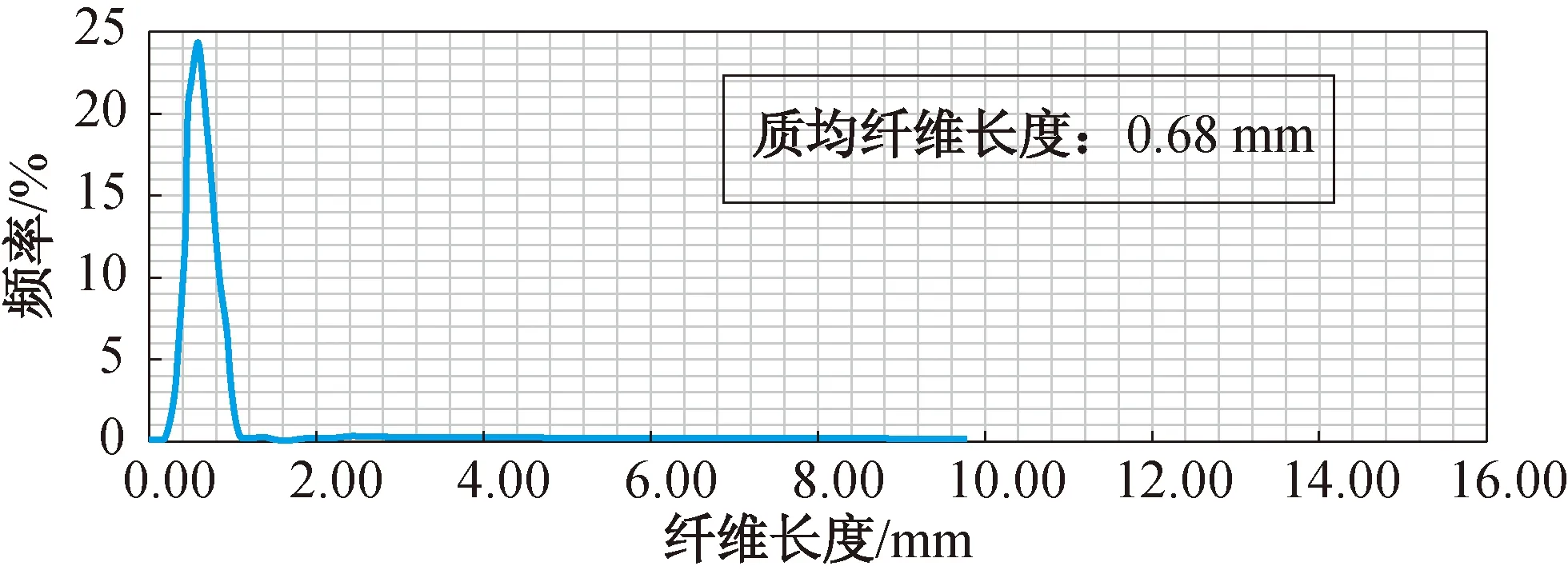

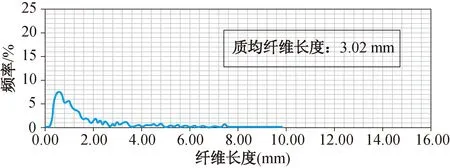

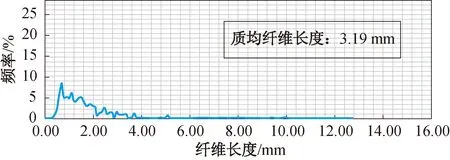

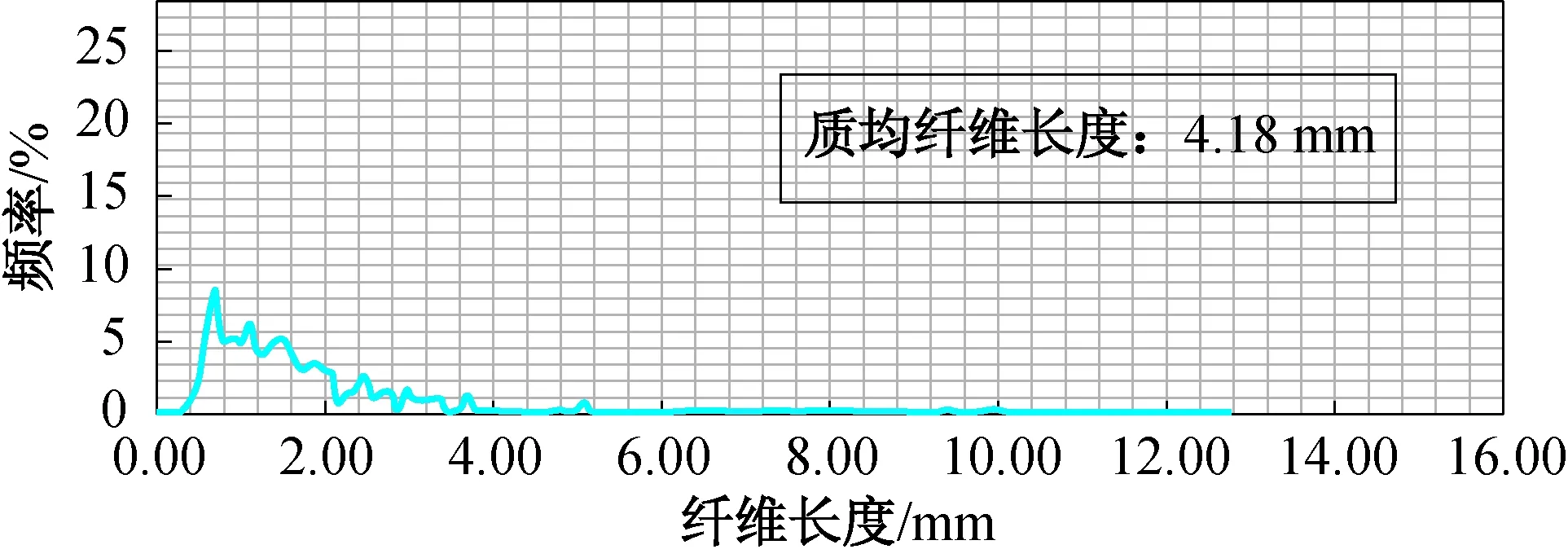

图6~图9分别为4种试样中的残留纤维长度分布曲线,可以看出:S3中的残留纤维长度总体呈尖而窄的分布,在0.40~0.80 mm的纤维长度范围内,其频率高达25%;相比较而言,L7、 L11、 L15中的残留纤维长度分布总体呈平缓的趋势,且曲线重心逐渐右移,即残留纤维长度增加或较长纤维的比例增加。

图6 S3中的残留纤维长度分布曲线

图7 L3中的残留纤维长度分布曲线

图8 L11中的残留纤维长度分布曲线

图9 L15中的残留纤维长度分布曲线

本试验讨论残留纤维长度时选用质均纤维长度。当纤维长度一定时,纤维增强复合材料的力学性能主要受纤维质量分数的影响,而不是纤维根数的影响,因此质均纤维长度更具有意义[11]21。本试验按式(1)计算S3、 L7、 L11、 L15的质均纤维长度,结果分别为0.68、 3.02、 3.19、 4.18 mm。显然,4种试样的玻璃纤维残留长度较其原始长度(1.50、 7.00、 11.00、 15.00 mm)均大幅下降,下降幅度分别为55%、 57%、 71%、 72%。

(1)

在注塑成型过程中,纤维断裂通常由3个方面的相互作用造成[11]21:一是纤维与纤维,如纤维之间的缠绕、摩擦作用力;二是纤维与机器,如螺杆挤压对纤维产生的压力;三是纤维与聚合物,如纤维与树脂基间的剪切作用力。

对玻璃纤维而言,影响纤维断裂的因素可能是玻璃纤维的加料方式、聚合物熔体黏度及混合设备和工艺等[6]50-51。虽然注塑成型后残留的玻璃纤维长度大幅下降,但可以发现,随着玻璃纤维原始长度增加,残留纤维长度相应增加。这个结果符合预期试验效果。

图10 质均纤维长度与试样拉伸性能的关系

图10所示为质均纤维长度与试样拉伸性能的关系。按照试验预期想法,随着质均纤维长度增加,试样的拉伸模量下降,而其拉伸强度提高。由图10可见,试样的拉伸模量符合预期设想,但是拉伸强度并未随着质均纤维长度增加而持续上升,当质均纤维长度从0.68 mm增加到3.02 mm时,试样的拉伸强度有十分显著的提高,但是在质均纤维长度从3.02 mm增加到4.18 mm的过程中,试样的拉伸强度保持平稳。这一结果可能是由于随着玻璃纤维原始长度的增加,试样内部的纤维取向变化及界面结合作用导致的。

2.6 纤维取向测量结果

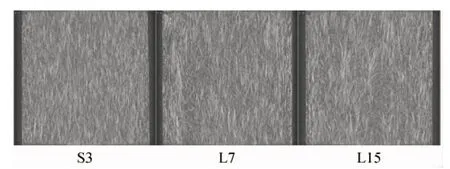

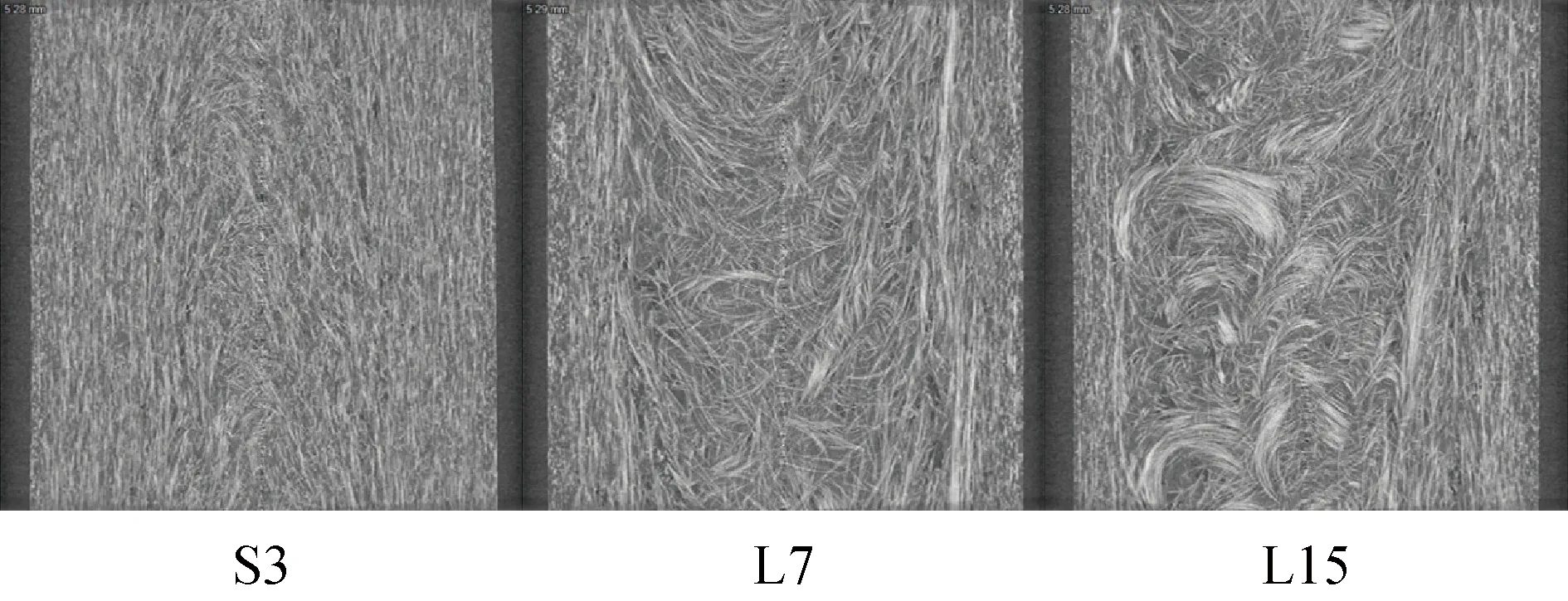

试样断面在电子扫描显微镜(SEM)下可以观察到皮层-芯层-皮层(Skin-Core-Skin)结构,在皮层和芯层,纤维取向明显不同。本试验得到S3、 L7及L15这3种试样各15个图像。为了方便讨论试验结果,将厚度为3.00 mm的截面中距离试样表面0.10~0.90 mm处划分为上皮层,距离试样表面1.00~1.90 mm处划分为芯层,距离试样表面2.00~2.90 mm处划分为下皮层。

图11为S3、 L7及L15的上皮层的X-ray CT扫描图,可以看出,S3、 L7及L15在上皮层都具有较好的纤维取向,纤维在机器喂入即树脂流动方向的排列较整齐。

图11 距离试样表面0.50 mm处的X-ray CT扫描图

由3种试样的芯层的X-ray CT扫描图(图12)可见,S3在芯层的纤维取向很好,仅存在非常狭窄的纤维排列杂乱区;而L7存在非常明显且宽阔的纤维排列杂乱区,在该区域纤维不再沿机器喂入方向排列而是呈杂乱分布;与L7比较,L15的纤维排列杂乱区更加明显且宽阔,此外,L15中还可以清楚地观察到纤维聚集及纤维束的存在,且纤维卷曲、缠绕严重。

图12 距离试样表面1.50 mm处的X-ray CT扫描图

图13所示的3种试样的下皮层的X-ray CT扫描结果,与它们的上皮层的扫描结果相似,S3表现了十分良好的纤维取向,L7、 L15中的纤维在机器喂入方向也有良好的排列。

综合图11~图13可以得到,3种试样中,短纤维增强复合材料(S3)的纤维取向最佳,而长纤维增强复合材料(L7、 L15)随着玻璃纤维原始长度的增加,特别是在芯层,纤维分布混乱,纤维取向变差。

图13 距离试样表面2.50 mm处的X-ray CT扫描图

3 结论

(1) 由于纤维与纤维、纤维与树脂、纤维与机械之间的相互作用力,注塑成型后玻璃纤维断裂严重,4种复合材料的残留纤维长度均下降50%以上,但是随着玻璃纤维原始长度从1.50 mm增加到15.00 mm,残留纤维长度从0.68 mm增加到4.18 mm。

(2) 当复合材料中的玻璃纤维残留长度从0.68 mm(S3)增加到3.02 mm(L7)时,复合材料的拉伸强度和弯曲强度都有明显提高;但当玻璃纤维残留长度从3.02 mm(L7)增加到4.18 mm(L15)后,复合材料的拉伸强度和弯曲强度并未如预期继续提升而是保持稳定。

(3) 复合材料的冲击强度随着玻璃纤维原始长度的增加而增加,这是由于随着纤维长度的增加,在冲击过程中纤维发生剪切、断裂的概率增加,这将吸收更多的冲击能,从而增强复合材料抵抗冲击的能力。

(4) 由X-ray CT扫描图可知,短纤维增强复合材料(S3)不管是其皮层还是芯层,在机器喂入方向都有较小的纤维取向角,即纤维取向良好;而长纤维增强复合材料(L7、 L15)其皮层的纤维排列较好,但是芯层有宽阔的纤维排列杂乱区,纤维取向度差,且这一现象随着玻璃纤维原始长度的增加而加剧,这可能是玻璃纤维原始长度增加但复合材料的力学性能未持续提升的原因之一。

[1] 王利,陆匠心.汽车轻量化及其材料的经济选用[J].汽车工艺与材料,2013(1):1-6.

[2] SENUMA T. Physical metallurgy of modern high strength steel sheets[J]. ISIJ International, 2001, 41(6): 520-532.

[3] TONN B E, SCHEXNAYDER S M, PERETZ J H, et al.An assessment of waste issues associated with the production of new, lightweight, fuel-efficient vehicles[J]. Journal of Cleaner Production, 2003, 11(7): 753-765.

[4] 钱伯章.长纤热塑复合材料为汽车减重[J].纤维复合材料,2009,26(3):25-25.

[5] 郑学森,潘徽辉.玻璃钢/复合材料在汽车工业中的应用[J].新材料产业,2008(3):25-32.

[6] 蒋鼎丰.复合材料与汽车(一)[J].汽车与配件,2009(10):48-51.

[7] 陈绍杰.先进复合材料在汽车领域的应用[J].高科技纤维与应用,2011,36(1):11-17+23.

[8] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[9] 郭玉琴,朱新峰,杨艳,等.汽车轻量化材料及制造工艺研究现状[J].锻压技术,2015,40(3):1-6.

[10] 陈生超.长玻纤增强聚丙烯注塑成型中纤维断裂和分布的初步研究[D].郑州:郑州大学,2013.

[11] 赵若飞,周晓东,戴干策.玻璃纤维增强热塑性复合材料的增强方式及纤维长度控制[J].纤维复合材料,2000,17(1):19-22.

[12] HUGUET S, GODIN N, GAERTNER R, et al. Use of acoustic emission to identify damage modes in glass fibre reinforced polyester[J]. Composites Science and Technology, 2002, 62(10): 1433-1444.

[13] LAKSIMI A, BENMEDAKHENE S, BOUNOUAS L. Monitoring acoustic emission during tensile loading of thermoplastic composites materials[C]//Proceeding of 12thInternational conference of composite materials (ICCM 12), Paris, 1999.

Influence of pellets with different lengths on the mechanical properties of glass fiber reinforced polypropylene composites

IsseiHarima1,LiaoMengyuan1,KongXujie2,YangYuqiu2,NobuyoshiKajioka3,HiroyukiHamada1

1.Kyoto Institute of Technology, Kyoto 6006-8585, Japan;2.Key Laboratory of Textile Science &Technology,Donghua University, Shanghai 201620, China;3.Daikyo Nishikawa Corporation, Hiroshima 736-0084, Japan

By using pellets (one short fiber pellet of 3.00 mm, three long fiber pellets of 7.00, 11.00, 15.00 mm) made of glass fibers with different lengths, four kinds of glass fiber reinforced polypropylene composites were prepared, and then subjected to the tensile, bending and impact experiments. The length of residual glass fibers after the injection molding was measured, the fiber orientation within the composites was observed by the X-ray CT scanning, and the influence of glass fibers with different lengths on the mechanical properties of the composites was discussed. The results showed that the breakage of glass fibers was serious, the residual fiber length of the four pellets all decreased by over 50% after the injection molding. With the original length of glass fibers increasing from 1.50 mm to 15.00 mm, the residual fiber length increased from 0.68 mm to 4.18 mm. When the residual fiber length increased in the range from 0.68 mm to 3.02 mm, the tensile tenacity and flexural tenacity of the composites both improved significantly; when the residual length increased in the range from 3.02 mm to 4.18 mm, the tensile tenacity and flexural tenacity of the composites kept stable. The impact tenacity of the composites improved with the increased original length of glass fibers. For the composite prepared by short fiber pellets, the original length of glass fibers was very short, but the fiber orientation was along the lengthwise direction. But for the composites prepared by long fiber pellets, there was a wide random fiber array zone in the core layer, where the fiber orientation tended to be in a disordered state; moreover, this phenomenon was intensified with the increasing original length of glass fibers, and part of fibers entangled each other.

lightweight of automobile, pellet, glass fiber, reinforced, polypropylene, composite, residual fiber length, fiber orientation, X-ray CT scan

2016-06-21

播磨一成,男,1958年生,工程师,主要从事汽车

阳玉球,E-mail:amy_yuqiu_yang@dhu.edu.cn

TB332

A

1004-7093(2017)06-0014-07

用塑料部件的设计和开发工作