发泡剂XY-105在水溶性非织造布生产中的应用

2017-09-03滕莉莉徐艳艳刘俊龙鞠福生

滕莉莉 徐艳艳 刘俊龙 鞠福生

1.大连工业大学纺织与材料工程学院,辽宁 大连 116034;2.大连新元化工技术有限公司,辽宁 大连 116034

发泡剂XY-105在水溶性非织造布生产中的应用

滕莉莉1徐艳艳1刘俊龙1鞠福生2

1.大连工业大学纺织与材料工程学院,辽宁 大连 116034;2.大连新元化工技术有限公司,辽宁 大连 116034

选用一种具有抗黄变性能的新型发泡剂XY-105,考察其在不同质量浓度、不同温度下配制的水溶液及其与PVA配成工作液时的泡沫性能和润湿力,并对其抗黄变性能与目前水溶性非织造布生产中常用的发泡剂十二烷基硫酸钠(K12)进行对比。结果表明,不论在水溶液或工作液中,XY-105的泡沫性能均表现良好,润湿力较强;经过1 h、 120 ℃和10 min、 190 ℃的抗黄变测试后,XY-105的颜色不变,而K12已炭化发黑;将XY-105用于水溶布大生产,从实践上证明了其优异的抗黄变性能。

发泡渗透剂, 抗黄变, 水溶性非织造布

本文所述水溶性非织造布(简称水溶布)是以水溶性聚乙烯醇(PVA)纤维为原料,经浸渍、水刺等工艺加工而成的薄型非织造布,主要用作机制绣花底布[1]。在国内,水溶布采用黏合法生产,包括纤维开松、成网、浸渍加固、干燥成卷、分卷检验及包装5个工序。根据浸渍方式的不同,浸渍工艺可分为饱和浸渍工艺(饱和法)和泡沫浸渍工艺(泡沫法),前者生产的产品手感较硬且薄,后者生产的产品手感较好[2]。目前,国内大多数生产厂家采用泡沫浸胶的方式——在胶液中加入一定量的发泡剂,经泡沫发生器形成泡沫,再经软管供应到浸胶机上涂覆[3]。此工艺优点是上胶量小,生产速度高,黏合剂施加均匀(即使在施加量很小的情况下),易干燥,制品手感柔软、组织较蓬松,用水量节约,后道焙烘工序中能耗降低。相同的上胶量,泡沫法生产的水溶布强力较高且耐穿刺[4]。

在泡沫法水溶布生产中,经高温焙烘而导致布面炭化发黄是整个行业中普遍存在的问题,尤其在用作机制绣花底布时须经二次高温定型,黄变问题更加突出,严重影响产品外观品质[5]。笔者在对水溶布中的PVA纤维、PVA胶、发泡剂等材料的抗黄变试验研究中发现,导致水溶布黄变的主要影响因素来自发泡渗透剂。因此,本文选择了一种抗黄变的发泡剂XY-105,以期解决水溶布黄变问题。

1 试验部分

1.1 试验材料与仪器

材料:棉布圆片(d=35 mm)。

试剂:发泡剂XY-105,大连新元化工技术有限公司;PVA(聚合度1 788),安徽皖维高新材料股份有限公司;发泡剂十二烷基硫酸钠(K12),大连新元化工技术有限公司。

仪器:HH6数显恒温水浴锅,北京医疗设备厂有限责任公司;JJ-1精密增力电动搅拌器,常州国华电器有限公司;DHG-91电热恒温鼓风干燥箱,上海精宏实验设备有限公司;自制简易罗氏发泡仪,大连新元化工技术有限公司;501BS超级恒温水浴锅,江苏省金坛市大地自动化仪器厂。

1.2 表征

将XY-105配制成质量浓度为2.0、 4.0、 6.0、 8.0 g/L的水溶液和工作液(其由XY-105与PVA共同配置而成,其中PVA的质量浓度为30.0 g/L)。

1.2.1 发泡力测试

发泡剂的发泡力用泡沫高度衡量。参照GB/T 7462—1994《表面活性剂 发泡力的测定 改进Ross-Miles法》,水溶液分别在常温、65 ℃条件下进行测试,工作液的测试温度为65 ℃。取100 mL试液缓慢加入罗氏发泡仪上端的分液漏斗中,避免起泡;另取50 mL同种试液加入罗氏发泡仪下端的计量管中。然后打开活塞,分液漏斗中的试液垂直向下降落,产生泡沫,待其流尽时开始计时并测量泡沫高度,每分钟记录1次,共测5 min。在同一条件下测试5次,取平均值。

1.2.2 泡沫稳定性测试

泡沫的稳定性通常用泡沫半衰期衡量。泡沫半衰期即泡沫破裂至析出1/2液体所需要的时间(min),用t1/2表示。

1.2.3 润湿力测试

发泡剂的润湿力用渗透时间表征。参照GB/T 11983—2008《表面活性剂 润湿力的测定 浸没法》,水溶液分别在常温、65 ℃条件下进行测试,工作液的测试温度为65 ℃。取800 mL试液慢慢倒于1 000 mL烧杯中,避免产生泡沫;将棉布圆片平稳地放于试液表面,记录其从试液表面开始下沉至烧杯底部所需的时间,即渗透时间(min)。在同一条件下测试5次,取平均值。

1.2.4 抗黄变测试

按工作条件(水溶布5 g,PVA质量分数5.0%, XY-105质量分数 0.7%)称量药品于烧杯中,在90 ℃下搅拌1 h,制成工作液。取2 g左右的工作液于称量瓶中,放置于125 ℃ DHG-91电热恒温鼓风干燥箱中1 h,取出并观察工作液颜色变化;然后,将上述称量瓶置于190 ℃ DHG-91电热恒温鼓风干燥箱中10 min,取出并观察工作液颜色变化。

2 结果与讨论

2.1 XY-105泡沫高度

由图1可知,随着发泡剂质量浓度的增加,溶液表面张力减小,泡沫高度增大;温度升高,泡沫高度下降;配成工作液后的泡沫高度与水溶液中相差不大。

产生这些现象的原因是发泡剂质量浓度较低时,其在溶液表面的吸附量小,溶液表面张力的降低幅度较大,泡沫高度较小[6];随着发泡剂质量浓度增加,其在溶液表面的吸附量提高,溶液表面张力的降低幅度增大,起泡能力增强,泡沫高度增大。温度升高,会使表面活性剂分子的热运动加快,但液膜强度降低,泡沫破裂速度大于其生成速度,导致泡沫高度稍有下降;发泡剂与PVA配成工作液后,溶液黏度增大,气体在液膜中的溶解度降低[7],使得气体和液体不能最大程度地接触混合,起泡能力减弱,泡沫高度减小。

2.2 XY-105泡沫稳定性

如图2所示,随着XY-105质量浓度的提高,泡沫半衰期表现出先增长、后下降、再增长的趋势;温度对泡沫半衰期有显著影响。这是因为XY-105质量浓度低时其在溶液表面的吸附量小,溶液表面张力大,泡沫易破裂;提高XY-105质量浓度,则其在溶液表面的吸附量提高,溶液表面张力降低,泡沫不易破裂,泡沫半衰期延长,泡沫稳定性增强;当XY-105在溶液表面的吸附达到饱和后,继续提高XY-105质量浓度会减弱Marangoni效应,泡沫稳定性降低[8];之后,进一步提高XY-105质量浓度,起泡数量大大增多,导致泡沫半衰期又增长。随着温度的升高,XY-105在溶液表面的吸附量减少,XY-105分子占据面积增大,溶液黏度降低,溶液表面张力的自修复作用减弱,溶液表面弹性降低,泡沫半衰期缩短[9]。另外,温度升高,溶液黏度降低,排液速率加快,泡沫稳定性也会下降。工作液与水溶液相比,前者的泡沫半衰期有所提高。其原因在于,XY-105与PVA配成工作液后,溶液黏度增大,泡沫表面的黏弹性增强,泡沫内的液体不易流失,泡沫稳定性加强[10]。从图2也可看出,对于发泡剂XY-105,其质量浓度为4.0 g/L时泡沫稳定性最佳。

图2 XY-105质量浓度对泡沫半衰期的影响

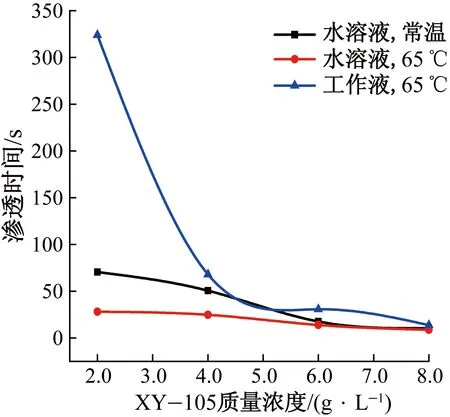

2.3 XY-105润湿力

如图3所示,随着XY-105质量浓度的增加,渗透时间缩短,润湿力提高;温度升高,XY-105的渗透时间缩短,缩短幅度呈现先增大后减小的趋势。这是因为随着XY-105质量浓度的增加,溶液表面张力减小,SL/S(即液体在基质上的铺展系数)值增大[11],润湿力提高。当XY-105质量浓度较低时,温度升高,XY-105的溶解度增加,溶液表面张力明显减小,渗透时间缩短,润湿力明显提高;当XY-105质量浓度较大时,温度升高对溶液表面张力的影响减弱,但润湿力仍然增强。XY-105与PVA配成工作液后,其润湿力低于水溶液。PVA的加入使体系黏度增大,表面张力提高,润湿力下降。

图3 XY-105质量浓度对渗透时间的影响

2.4 XY-105抗黄变性

2.4.1 配比的优化

根据表2确定的因素水平,选择L9(33)正交表安排抗黄变试验。

表2 抗黄变试验因素水平表

按照表2中的水平,相应称取定量的XY-105、 PVA和水溶布于烧杯中,配置成水溶布质量浓度为50.0 g/L的工作液,在90 ℃下搅拌至溶解完全。然后,取一称量瓶,称取2 g左右的工作液,放置于125 ℃ DHG-91电热恒温鼓风干燥箱中,1 h后取出,观察工作液的颜色变化;再将上述盛有2 g左右工作液的称量瓶置于190 ℃ DHG-91电热恒温鼓风干燥箱中,10 min后取出,观察工作液的颜色变化。重复上述操作9次。

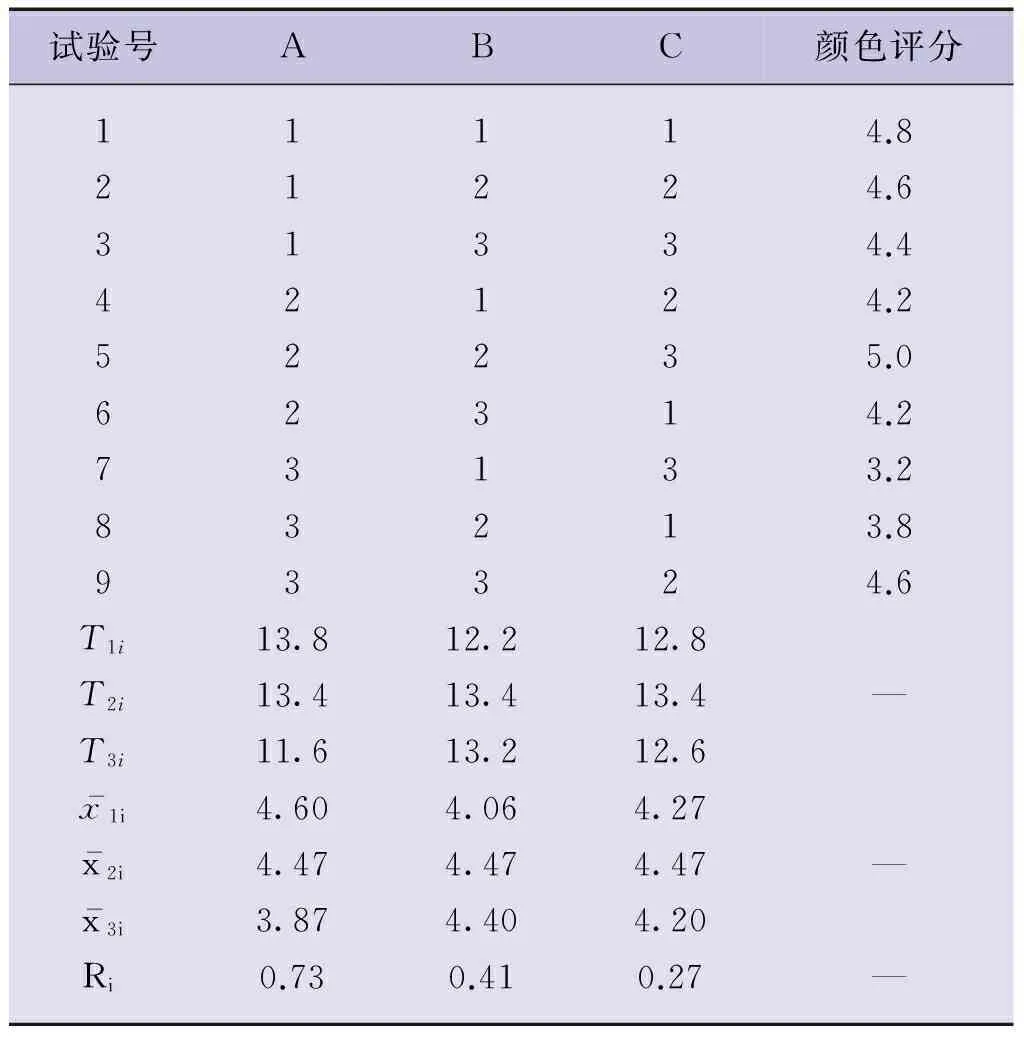

本次正交试验的考察指标是颜色变化,直接量化比较困难,所以采用对主要指标(即透明度)进行评分的方法。将工作液的透明度分为5级,最好的记5.0分,最差的记1.0分。由5人参与评分,评分结果取平均值(表3)。

表3 抗黄变试验结果

注:T为试验结果之和,x为试验结果的平均值

对试验结果进行极差分析:首先从样品颜色来看,1~9号的颜色评分虽有差异,但并未出现明显

黄变现象,抗黄变表现均合格;其次,极差Ri的值反映了因素i的水平变化对试验结果的影响程度。因此,可以判定,对样品颜色的影响程度:XY-105质量分数>PVA质量分数>水溶布质量。同时,从表3可以看出5号的颜色评分最高,再根据极差Ri,确定最优试验组合为A2B2C3。

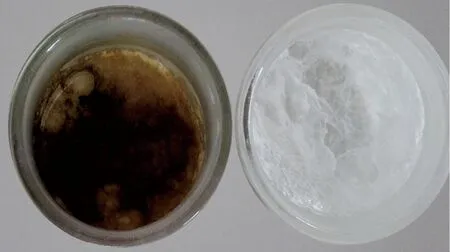

2.4.2 对比试验

分别取2 g左右的XY-105和K12于培养皿中,放置于125 ℃ DHG-91电热恒温鼓风干燥箱中1 h后取出,发现其颜色都不变,都为白色;然后,再将两者置于190 ℃ DHG-91电热恒温鼓风干燥箱中10 min后取出,结果如图3所示,XY-105的颜色不变,仍为白色;K12已炭化发黑。

图4 抗黄变测试结果(左为K12,右为XY-105)

2.5 大生产应用

2.5.1 工艺流程及设备

水溶布生产工艺流程:配料机→开松机→储料箱→定量给料机→梳理机→折叠铺网机→K12气流成网机→发泡机→输胶泵→泡沫上胶机→箱式烘干机→圆网定型机→收卷机。

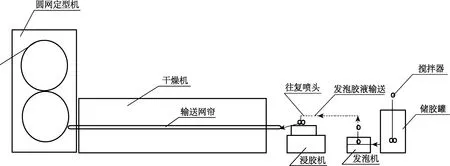

根据水溶布生产工艺流程,其设备组成大致可分为纤维成网、纤维加固和整理加工[12],对应的生产设备如图5所示。

图5 水溶布生产设备示意

2.5.2 工艺条件

PVA质量:30.0~33.0 kg(1 t水中);XY-105质量:2.5~3.5 kg(1 t水中);发泡胶液温度:70~75 ℃。

2.5.3 成品测试

大连天马水溶布有限公司使用发泡剂XY-105生产水溶布,生产过程中可靠性高、重现性好、操作稳定,成品品质优良、无黄变现象,满足了客户较高的要求。与该公司的合作,对新元化工有限公司研发的发泡剂XY-105的推广和应用起到了很好的示范作用。

3 结论

(1) 发泡剂XY-105的泡沫性能良好,润湿力佳,当其质量分数在0.5%~0.9%时,经高温焙烘均不黄变,可作为非织造布行业内解决织布黄变问题的有效方法。

(2) 通过正交试验,可以得到最佳工艺配方:XY-105质量分数0.7%,PVA质量分数5.0%,水溶布质量5.5 g。

(3) 发泡剂XY-105在大生产应用中效果良好,可投入更多应用中。

[1] 王宏军,薛飞燕.关于水溶性非织造布生产中一些问题的探讨[J].非织造布,1998,6(1):28-32.

[2] 尹哲.水溶性非织造布的生产工艺技术探讨[J].非织造布,1998,6(2):18-20.

[3] 李珂,张健飞,李秋瑾.泡沫性能及其染色工艺研究[J].印染技术,2010(5):42-46.

[4] 赵晓东.泡沫稳定性综述[J].钻井液与完井液,1992,9(1):7-14+23.

[5] REGISMOND S T A, WINNIK F M, GODDARD E D. Stabilization of aqueous foams by polymer/surfactant systems: Effect of surfactant chain length[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 1998, 141(2):165-171.

[6] 张锁兵,程月,田春友,等.脂肪醇聚氧乙烯醚系列磺酸盐的泡沫性能研究[J].日用化学工业,2007,37(3):172-175.

[7] 谭婷婷,郝姗姗,赵莉,等.表面活性剂的性能与应用(XIV):表面活性剂的润湿作用及其应用[J].日用化学工业,2015,45(2):72-75.

[8] 辛长征,盛杰侦,杨秀琴,等.纤维素基水刺非织造布在线发泡体系的研究[J].纺织学报,2010,31(8):26-31.

[9] 辛长征,王素玲.黏胶纤维水刺法非织造布发泡体系的研究[J].非织造布,2006,14(5):19-22.

[10] 周光元,龚高观,唐松乔.关于水溶性聚乙烯醇非织造布在绣花制品中难溶问题的探讨[J].非织造布,2009,17(1):6-10.

[11] 王全杰,谭小军.发泡剂的种类、特点及应用[J].皮革工业与工程,2011,21(1):38-42.

[12] 李洪昌,王春红,岳鑫敏,等.敷料用海藻酸钙纤维/聚乙烯醇纤维非织造布制备与性能研究[J].上海纺织科技,2016,44(1):35-38.

The application of foaming agent XY-105 in water-soluble nonwovens production

TengLili1,XuYanyan1,LiuJunlong1,JuFusheng2

1.School of Textile and Material Engineering, Dalian Polytechnic University, Dalian 116034, China;2.Dalian Xinyuan Chemical Company Limited, Dalian 116034, China

A new kind of foaming agent XY-105 possessing resistance to yellowing was choosed, the foaming performance and wetting force were investigated when it was made into an aqueous solution and a working liquid with PVA under different mass concentrations and temperatures, and its resistance to yellowing was compared with a foaming agent sodium dodecyl sulfate(K12) commonly used in producing water-soluble nonwovens. The results showed that both in the aqueous solution or in the working liquid, the foaming performance of XY-105 was good, and the wetting force was strong. After the test of resistance to yellowing for 1 h at 120 ℃ and 10 min at 190 ℃, the color of XY-105 unchanged, while K12 was carbonized and blackening. The application of XY-105 in mass production of water-soluble cloth verified its excellent resistance to yellowing in the practice.

foaming penetranting agent, resistance to yellowing, water-soluble nonwoven

2016-10-18

滕莉莉,女,1990年生,在读硕士研究生,主要研究方向为纺织品助剂的研制

刘俊龙, Email:junlongliu@163.com

TS254.9

A

1004-7093(2017)06-0034-05