单缸EGR发动机压缩比优化及涡轮增压器匹配研究

2017-09-03马兴兴马志刚于书海孙剑乔静波崔亚彬宋东先

马兴兴, 马志刚, 于书海, 孙剑, 乔静波, 崔亚彬, 宋东先

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000; 2. 河北省汽车工程技术研究中心, 河北 保定 071000)

单缸EGR发动机压缩比优化及涡轮增压器匹配研究

马兴兴1,2, 马志刚1,2, 于书海1,2, 孙剑1,2, 乔静波1,2, 崔亚彬1,2, 宋东先1,2

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000; 2. 河北省汽车工程技术研究中心, 河北 保定 071000)

在1台气道喷射单缸EGR发动机上,独立控制EGR缸喷油及点火,实现燃料改质,研究了不同压缩比对发动机性能的影响,此外还匹配了不同涡轮增压器,用于改善外特性扭矩。试验结果表明:单缸EGR能有效改善发动机的燃油经济性,NOx和CO排放性能均所改善,但THC排放恶化,动力性能下降;提高压缩比能有效提高发动机的热效率,降低燃油消耗,但过高压缩比使发动机爆震倾向严重,限制发动机外特性扭矩;通过匹配小涡轮增压器低速扭矩有所改善。

汽油机; 废气再循环; 压缩比; 热效率

在日益严格的汽车油耗和排放法规驱动下,汽车行业都在积极探索解决方案,提高传统发动机热效率是一种有效的方案[1-4]。研究表明,汽油机采用高EGR率能有效提高燃油经济性,降低污染物排放,提高发动机热效率。但采用高EGR率的发动机面临燃烧稳定性等限制,会降低发动机热效率的改善效果[5-6]。

美国西南研究院在汽油机上提出了D-EGR(Dedicated EGR, D-EGR)概念,将发动机某一缸排气全部引入到进气系统中,实现废气再循环。对该缸单独控制,通过加浓策略对燃油组分进行重组,生成H2和CO等成分,从而加快燃烧速度,优化燃烧相位[2,7]。

美国西南研究院把2.4 L自然吸气发动机改造成1个缸单独提供25%EGR率的发动机,试验结果表明,EGR缸加浓后产生充足的H2和CO,能有效改善发动机的EGR容忍度和燃烧稳定性,从而提高发动机燃油经济性[2,7]。

本研究在1台直列四缸增压气道喷射汽油机上,通过改动排气歧管,加装EGR中冷器,实现单缸EGR。通过独立控制EGR缸喷油、点火,实现EGR缸喷油加浓,燃料改质。对比分析了不同压缩比对单缸EGR汽油机性能的影响。此外,还对比分析了不同涡轮增压器对发动机动力性的影响。

1 试验

1.1 发动机及试验设备

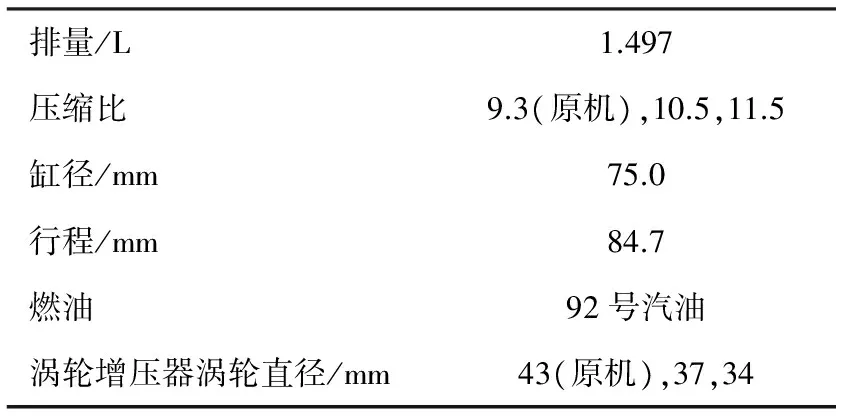

本研究采用某1.5 L气道喷射汽油机,该机采用涡轮增压、电子节气门、DOHC轻量化设计、进气VVT正时链传动等技术,其主要技术参数见表1。

表1 试验发动机主要参数

试验使用的主要设备见表2。冷却水温控制在(88±5) ℃,机油温度控制在(90±5) ℃,燃油温度为25 ℃。试验室内环境大气温度为298 K,压力为100 kPa,相对湿度约为40%。

表2 发动机测试设备

1.2 试验台架布置

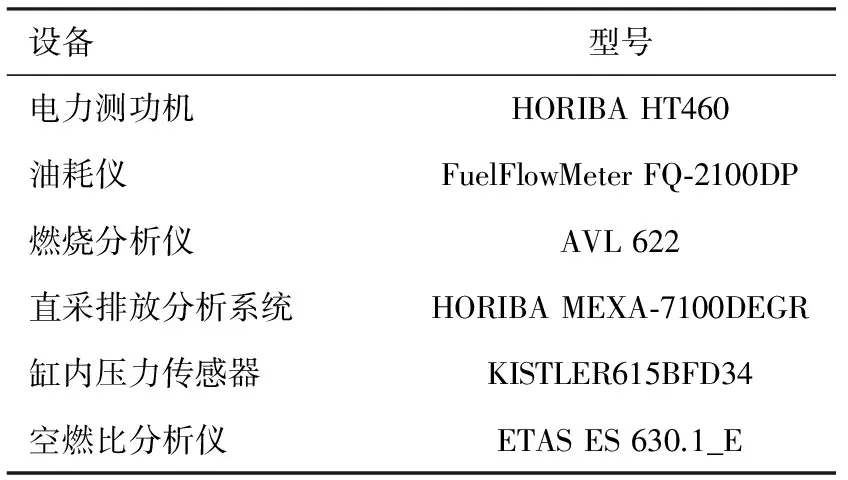

如图1所示,以发动机的第1缸作为EGR缸,其废气经过EGR冷却器全部引至发动机中冷器前,在EGR混合器中与新鲜空气混合。此外,分别在一级催化转化器前、EGR缸排气管上安装了宽域氧传感器,用于测量发动机的整体过量空气系数(φa)和EGR缸的过量空气系数。

图1 台架布置

1.3 试验方法及工况

为了探寻不同压缩比及涡轮增压器对单缸EGR发动机燃油经济性、排放特性及动力性能的影响,试验研究了转速为2 000r/min的负荷特性及发动机外特性。转速2 000r/min的负荷特性试验过程中保持发动机过量空气系数φa为1±0.003。具体试验方法:对总体过量空气系数、EGR缸过量空气系数、点火提前角进行优化扫点,在保证燃烧稳定性Cov,IMEP≤5%及爆震平均推角≤1.5°曲轴转角前提下,以最低燃油消耗为参考点选取最优过量空气系数、EGR缸过量空气系数及点火角。

2 结果和讨论

2.1 压缩比的优化

根据前述优化方法,选取转速为2 000r/min的负荷特性及外特性, 就压缩比(CompressionRatio,CR)的影响进行了研究。

2.1.1 对指示热效率及燃油经济性的影响

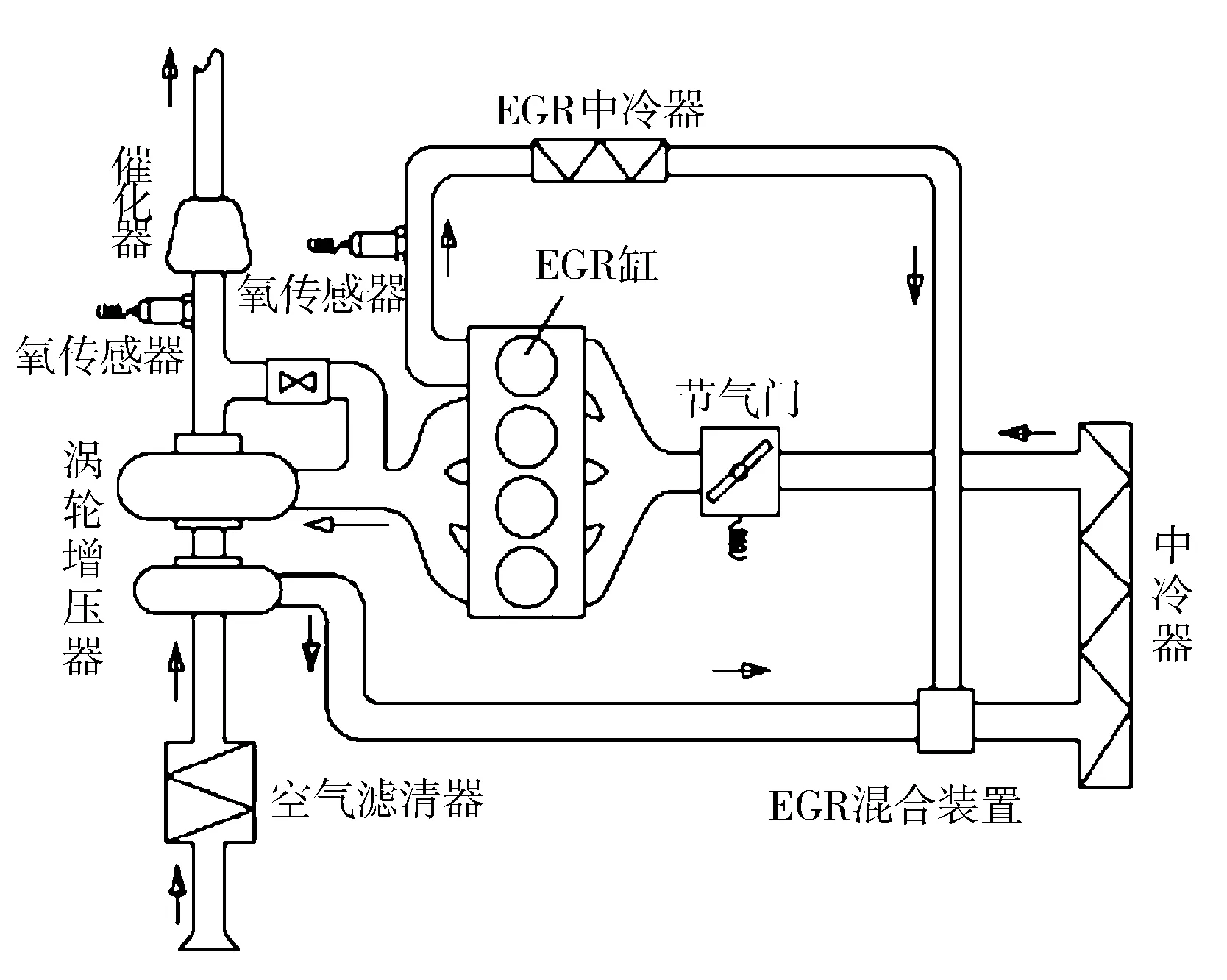

图2示出不同压缩比下优化后的指示热效率及有效燃油消耗率的试验结果。

在2 000r/min工况,不同压缩比下单缸EGR发动机的指示热效率均高于原机水平,随压缩比增大呈增大趋势。压缩比11.5的单缸EGR发动机的最大指示热效率为41.92%(见图2a)。

单缸EGR发动机在2 000r/min的油耗水平低于原机,随着压缩比增加,燃油消耗率降低(见图2b)。其中,压缩比11.5样机的有效燃油消耗率最低,为222.8g/(kW·h),较原机节油12.42%。但在小负荷区间压缩比10.5和11.5的发动机油耗水平无明显差异。

图2 指示热效率及有效燃油效率对比

2.1.2 对排放性能的影响

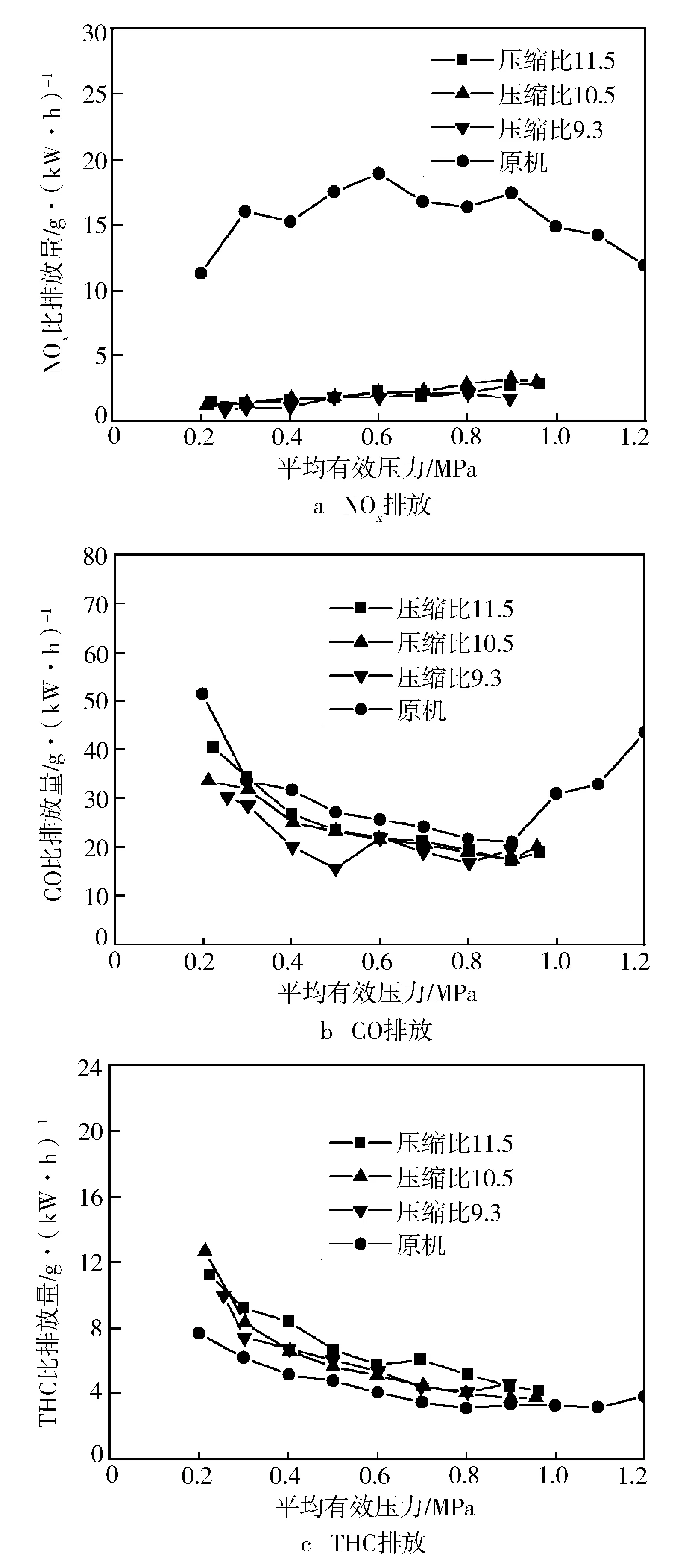

图3示出不同压缩比下单缸EGR发动机与原机排放的对比。与原机相比,应用单缸EGR技术后THC的排放增大,NOx排放有明显下降,CO排放有小幅下降。

如图3a所示,不同压缩比下单缸EGR发动机NOx比排放无明显差异,均随着负荷增大呈增大趋势,但较原机有大幅降低,降低幅度为80%~90%,这是因为混合气的比热容提高,燃烧温度降低,抑制了NOx生成。

图3b示出CO的排放结果,单缸EGR发动机的CO排放较原机降低幅度为20%~40%,主要原因有两方面:一方面是因为EGR引入后比热容增大及废气稀释作用导致了化学反应速度的降低,燃烧持续增长,化学反应时间较长,使部分CO氧化成CO2[8];另一方面是由于单缸EGR发动机总体过量空气系数φa为1,EGR缸加浓喷射燃油,EGR缸的φa<1,而其他缸(2~4缸)φa>1,有足够的氧气使EGR缸产生的未完全燃烧产物,如CO,H2,CH4及未燃HC等通过EGR系统进入其他缸进行二次燃烧,使CO氧化成CO2。

图3c示出THC的排放结果,单缸EGR发动机的THC排放比原机增多,且压缩比11.5样机的THC排放量最高。这主要是由于引入EGR后,燃烧温度降低,加厚了壁面淬熄层,导致该区域内的未燃HC增多,且引入EGR后燃烧不稳定,部分燃料燃烧不完善,会使THC排放增加。随着压缩比的增大,燃烧室的罅隙效应增强,THC比排放量增大。

图3 压缩比对排放性能的影响

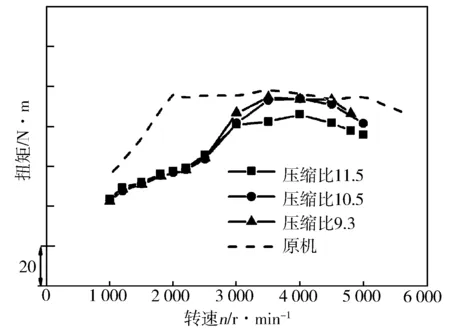

2.1.3 对外特性的影响

图4示出不同压缩比的单缸EGR发动机与原机外特性扭矩对比结果。在中低速段(<3 000r/min)外特性扭矩大幅降低,其中2 000r/min降低幅度最大,达到40%。在大于等于3 000r/min转速段,压缩比11.5发动机扭矩降幅最大,最大达到20.5%。单缸EGR发动机在中低转速和中高转速扭矩降低原因有所不同:在中低转速段受排气能量限制,外特性扭矩比原机有大幅降低;在中高速段,缸内残余废气量大,单缸EGR发动机EGR率高,气体流速较大不利于火焰的发展和传播,造成滞燃期长,循环波动大,且高压缩比导致爆震严重,限制扭矩提升。

图4 压缩比对发动机外特性扭矩的影响

2.2 涡轮增压器匹配优化

图5示出采用不同涡轮增压器的外特性扭矩结果,单缸EGR发动机的压缩比为10.5。采用原机匹配的增压器后,低速外特性扭矩大幅降低,其中2 000r/min时扭矩降幅最大,达到78N·m。主要是因为单缸EGR发动机引入EGR后排气温度大幅降低,没有足够的排气能量驱使涡轮增压器提供足够的进气增压压力;另一方面是因为EGR的引入使进气流量增大,如果要达到原机外特性扭矩水平,需求的增压压力比原机更高;此外,单缸EGR发动机1个缸排气全部作为EGR气体引入进气系统,造成涡轮增压器涡轮入口的脉冲压力不均,影响涡轮增压器转速及增压压力的稳定性。

图5 涡轮增压器对外特性扭矩的影响

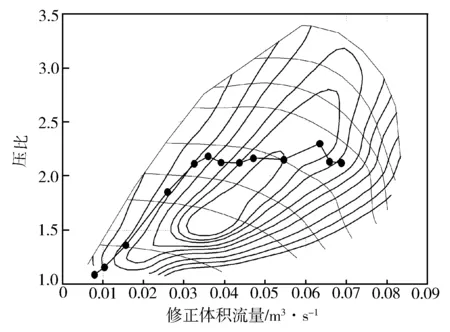

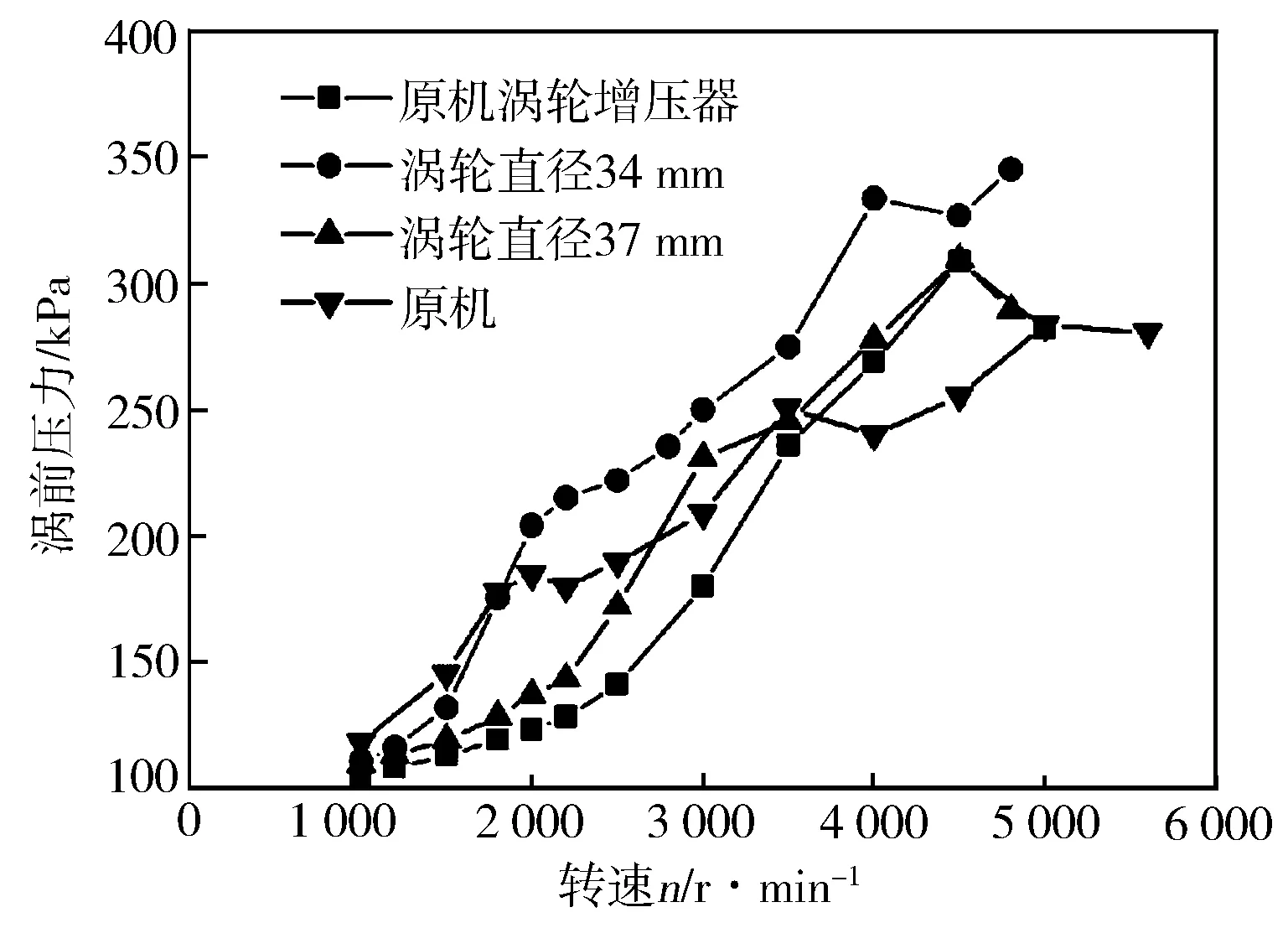

为了提高低速段外特性扭矩水平,单缸EGR发动机更换了小尺寸涡轮增压器。原机涡轮直径为43mm,更换后的涡轮增压器涡轮直径分别为34mm和37mm。由图5可见,两种增压器外特性扭矩均未达到原机水平。采用涡轮直径34mm增压器的发动机在2 200r/min达到最大扭矩,比原机低7N·m。采用涡轮直径37mm增压器的发动机在3 000r/min达到最大扭矩。采用涡轮直径34mm增压器的发动机低速外特性表现较好,其联合运行线见图6,距喘振线与堵塞线均有一定余量,且通过了增压器的高效区间。但采用涡轮直径为34mm增压器的发动机高速扭矩下降较多,4 800r/min时外特性扭矩下降42N·m,主要是因为涡轮直径小,流通能力降低,在高速高负荷工况涡轮机前压力过高(见图7),且增压压力不稳定,最终导致发动机无法安全稳定运行。

图6 单缸EGR发动机与涡轮直径34 mm增压器联合运行线

图7 涡轮机前压力对比

3 结论

a) 单缸EGR发动机与原机相比,发动机热效率提高,燃油消耗率明显降低,压缩比11.5的发动机在2 000r/min的最高指示热效率为41.92%,最低有效燃油消耗率仅为222.8g/(kW·h);单缸ERG发动机动力性低于原机,NOx排放有明显改善,CO排放有小幅改善,THC排放恶化;

b) 提高压缩比能有效提高热效率,降低燃油消耗,对NOx和CO排放无明显影响,但会使THC排放增加;综合考虑节油效果、排放性能及动力性能,几何压缩比为10.5的燃烧室是较优方案;

c) 通过匹配小涡轮增压器,低速扭矩有所改善,但仍无法达到原机动力水平,且会导致涡轮机前压力过高,单缸EGR发动机的涡轮增压器需要进一步优化匹配。

[1] Alger T,Chauvet T,Dimitrova Z.Synergies be-tween High EGR Operation and GDI Systems[J].SAE Int. J. Engines,2008,1(1):101-114.

[2] Alger T,Gingrich J,Mangold B.The Effect of Hydrogen Enrichment on EGR Tolerancein Spark Ig-nited Engines[C].SAE Paper 2007-01-0475.

[3] Alger T,Hahne S,Roberts C,et al.The Heavy Duty Gasoline Engine-A Multi-Cylinder Study of a High Efficiency,LowEmission Technology[C].SAE Paper 2005-01-1135.

[4] Cairns A,Blaxill H,Irlam G.Exhaust Gas Recir-culation for Improved Part and Full Load Fuel Econ-omy in a TurbochargedGasoline Engine[C].SAE Paper 2006-01-0047.

[5] Dongxiang Song,Ning Jia.Low Pressure Cooled EGR for Improved Fuel Economy on a Turbocharged PFI Gasoline Engine[C].SAE Paper 2014-01-1240.

[6] 贾宁,高定伟,郭向阳,等.EGR对增压进气道喷射汽油机的影响研究[J].内燃机工程,2016,37(2):43-47.

[7] Alger T,Mangold B.Dedicated EGR: A New Con-cept in High Efficiency Engines engine[C].SAE Paper 2009-01-0694.

[8] 周龙保.内燃机学[M].北京:机械工业出版社,2010.

[编辑: 李建新]

Compression Ratio Optimization and Turbocharger Matching for Single Cylinder EGR Engine

MA Xingxing1,2, MA Zhigang1,2, YU Shuhai1,2, SUN Jian1,2, QIAO Jingbo1,2, CUI Yabin1,2, SONG Dongxian1,2

(1. R&D Center of Great Wall Motor Company, Baoding 071000, China; 2. Automobile Engineering Technology Center of Hebei, Baoding 071000, China)

The effects of different compression ratios on engine performance were investigated on a single cylinder EGR engine by controlling the injection and ignition separately. Different turbochargers were matched to improve the full torque of each speed. The results show that the single cylinder EGR improves the fuel economy and NOxand CO emissions, but leads to the deterioration of THC emission and total power. Higher compression ratio can improve the engine thermal efficiency efficiently and reduce the fuel consumption, but too high compression ratio will increase the probability of engine knock and limit the torque of external characteristic. In the end, the torque at low speed improves by designing the turbocharger with a small turbine.

gasoline engine; exhaust gas recirculation (EGR); compression ratio; thermal efficiency

2017-02-16;

2017-07-17

马兴兴(1987—),女,工程师,主要研究方向为发动机燃烧系统开发;maxingxing117@163.com。

宋东先(1982—),男,博士,主要研究方向为内燃机燃烧过程测量与分析;songdongxian@163.com。

10.3969/j.issn.1001-2222.2017.04.012

TK411.5

B

1001-2222(2017)04-0059-04