焦炉煤气制甲醇装置中含硫废气处理的工艺设计

2017-08-31伍伟伟

伍伟伟

华东理工大学工程设计研究院有限公司 上海 200237

设计技术

焦炉煤气制甲醇装置中含硫废气处理的工艺设计

伍伟伟*

华东理工大学工程设计研究院有限公司 上海 200237

介绍吸附法、热破坏法、液体吸收法、冷凝法、生物膜法和冷等离子法等有机废气处理技术,分析其特点及其应用场合。根据焦炉煤气制甲醇项目的尾气组分及其浓度特点,通过对各有机废气处理技术的比较和公司的实际情况,再根据ASPEN计算得出的物流及能量值,确定了“6台RTO并联燃烧+余热回收系统+带急冷器的脱硫塔”的工艺设计方案。通过合理的设备选型及选材、对系统的压力和温度的匹配,使系统在安全运行的同时达到了达标排放的要求。

含硫废气 酸露点 急冷器 脱硫塔 热管式换热器

山西某焦化厂焦炉煤气制甲醇项目中尾气水洗塔后的排放气含硫量约10~50ppm,气体排放臭味较大,且烃类含量稍高。根据《石油化学工业污染物排放标准》GB 31571-2015的要求,非甲烷总烃的排放限值120mg/m3,二氧化硫的排放限值20mg/m3,为保证生产装置的稳定运行及降低对厂区周围居民的影响,同时满足排放标准,要求将排放尾气中非甲烷类的烃脱除后放空,能脱除甲烷亦可。

1 有机废气处理技术及其特点

目前国内外VOCs的处理方法主要有两类:一类是所谓非破坏性技术即回收法,一般通过改变一定工艺过程中温度、压力等物理条件使VOCs富集分离,此类方法包括活性炭吸附法、溶液吸收法、冷凝法及膜分离等常见技术;一类是所谓破坏性技术,即通过化学或生物的技术使VOCs转化为二氧化碳、水以及氯化氢等无毒或毒性小的无机物,此类方法包括直接燃烧、催化燃烧、热力燃烧、生物降解、光分解法、微波催化氧化等技术。各种处理方法及应用场合如下:

1.1 回收法[1,2]

1.1.1 吸附法

流量范围:500~10000m3/h;不适用于热废气,用于低浓度、大流量。

1.1.2 吸收法

流量没有严格要求,不适用于烷烃和烯烃处理;不适用于热废气;用于高浓度、大流量、低温度且有一定回收价值的污染气体。

1.1.3 冷凝法

适合用于小于3000m3/h 的VOCs 气体处理;TVOC 大于10000mg/m3的高浓度气体。不适用于低沸点烷烃和烯烃处理;该方法适用于高浓度、气量小、高沸点VOCs的回收。

1.1.4 冷凝+吸附组合技术

适合用于小于3000m3/h的VOCs气体处理;TVOC大于10000mg/m3的高浓度气体。该方法适用于高浓度、气量小、高沸点VOCs的回收。

1.1.5 吸收+气提+冷凝组合式技术

流量没有严格要求,该方法适用于大气量、低温度、高浓度且有一定回收价值的污染气体的处理。

1.2 破坏法[1,2]

1.2.1 直接燃烧法

流量没有严格要求。浓度范围:TVOC 2000~10000mg/m3的高浓度气体。适用于热废气。

1.2.2 催化燃烧法

流量应用范围较广,从1000~50000m3/h 均有较多工程案例。浓度范围:TVOC 2000~10000mg/m3的高浓度气体。适用于热废气;净化效率高(>98%)。

1.2.3 热力式燃烧法

流量应用范围较广,从1000~50000m3/h 均有较多工程案例。浓度范围:TVOC 2000~10000mg/m3的高浓度气体。

1.2.4 吸附/解吸+燃烧

流量没有严格要求。适用于低温、低浓度、大气量的不宜采用直接燃烧或催化燃烧法及回收处理法的有机废气。

2 废气处理方案

2.1 废气组成

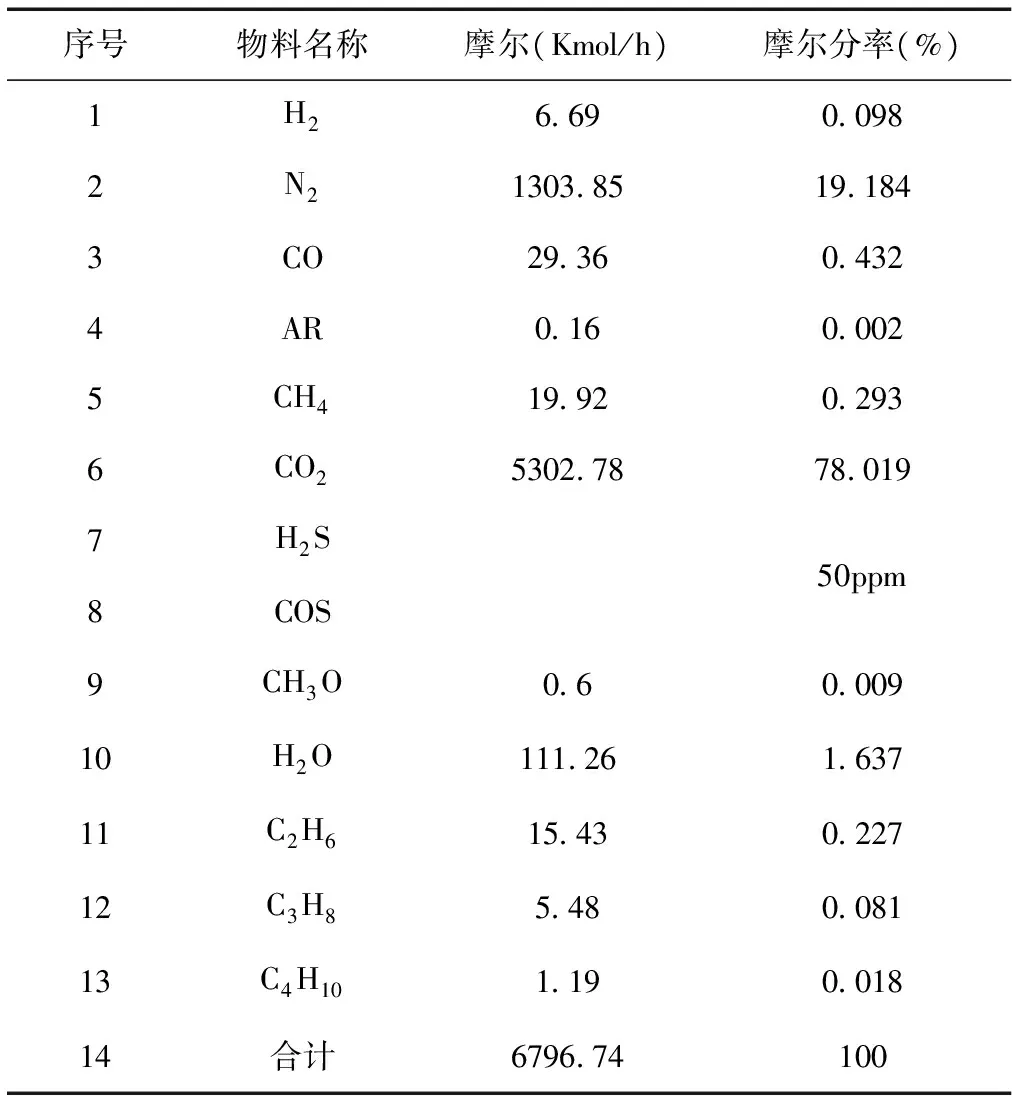

山西某焦化厂焦炉煤气制甲醇项目中尾气水洗塔后的排放气组成见表1。

表1 尾气设计参数

注:废气的温度为10℃,压力为11.5kPa(G)。

2.2 方案的选择

对该废气进行分析,该尾气成分较多,有机物浓度低,回收价值不大,经与业主沟通后,采

用燃烧法来处理该尾气,燃烧法分为催化燃烧、热力燃烧、直接燃烧。该废气中含有COS、H2S,含硫组分废气的处理不适合用催化燃烧;该废气的浓度低不适合采用直接燃烧法,确定采用热力式燃烧法。

热力式燃烧法分为直燃式废气焚烧和蓄热式废气焚烧,两者的原理是相同的,其差异主要是废气的预热方式不同:直燃式废气焚烧炉的废气预热是通过外部的热交换器来完成的;而蓄热式废气焚烧炉的废气预热是通过蓄热材料(多数采用“蜂窝陶瓷”)来实现的[3],且蓄热式燃烧的热量回收率要远高于直燃式焚烧,在废气的热值较高有热量回收价值时最好选用蓄热式焚烧的方法。

2.3 工艺计算及关键设计

一般热力式氧化反应温度大于800℃ 。用ASPEN 软件进行模拟,得到:10℃尾气与常温空气预热至800℃所需热量为3.14×1011J/h。

经ASPEN计算,该废气的总风量6797kmol/h,即152247Nm3/h,需掺空气至氧含量达到5%~6%(mol)后再燃烧,掺空气后的总气量达到2.3×105Nm3/h;废气焚烧后含有一定的二氧化硫及三氧化硫,经计算该废气的酸露点为76℃,为了避免酸腐蚀,废气的排气温度控制在90℃以上。利用ASPEN软件中的反应器模块,对反应进行模拟,得到燃烧后的尾气可用热量为3.33×1011J/h。

通过以上分析,该尾气可选用蓄热式焚烧法,燃烧后尾气的热值在满足预热废气后还有约4.7Gcal/h的热量可以利用。对该项目情况进行分析,有104℃、2MPa(G)的锅炉补水,为此可用该余热产生约8.2t/h的2MPa(G)的饱和蒸汽。ASPEN模拟流程见图1。

图1 ASPEN模拟流程

根据图1模拟结果,工艺设计时需要注意以下几点:

(1)蓄热式焚烧设备选用6台并联的RTO设备完成,每台RTO的处理风量为38000Nm3/h,因废气为酸性气体,RTO内衬材料需防腐,可选用“含锆纤维模块涂冲蚀涂料”。

(2)经ASPEN分析,废气来气中含有约0.5%的液相,为了减少能耗,在废气进焚烧系统前需加一个气液分离器。

(3)燃烧后废气中二氧化硫的浓度为73.82mg/m3,大于《石油化学工业污染物排放标准》GB 31571-2015中的20mg/m3,为此在燃烧系统后还需串联一个碱吸收塔用于吸收焚烧尾气中的二氧化硫。

(4)废气来气压力为11.5kPa(G),经系统压损分析,整个系统的阻力损失约11kPa,则废气基本不需要风机增压,整个系统微正压操作;但掺空气需要风机增压,适当考虑裕量。

(5)废气来气温度10℃,先混合空气后用换

热器升温到90℃左右,避免排烟时的酸露点;烟气酸露点温度大概为76℃。

(6)因以热管为传热元件的换热器具有传热效率高、结构紧凑、流体阻损小、有利于控制露点腐蚀等优点,预热器可以采用热管式换热器,为避免酸露点对换热器的腐蚀,换热器可选用耐腐蚀性能好的ND钢,且烟气的排烟温度不能太低[4],本项目中的排烟温度高于酸露点15℃,取91℃。

(7)烟气的排气温度为91℃,温度过高不利于吸收且不利于防腐蚀塔的选型,一般的玻璃钢耐温在70℃以下,为此需在吸收塔前加一急冷塔将腐蚀性气体的温度降低到30℃左右,该急冷塔需选用耐高温及耐腐蚀的材质,本项目选用哈氏合金。

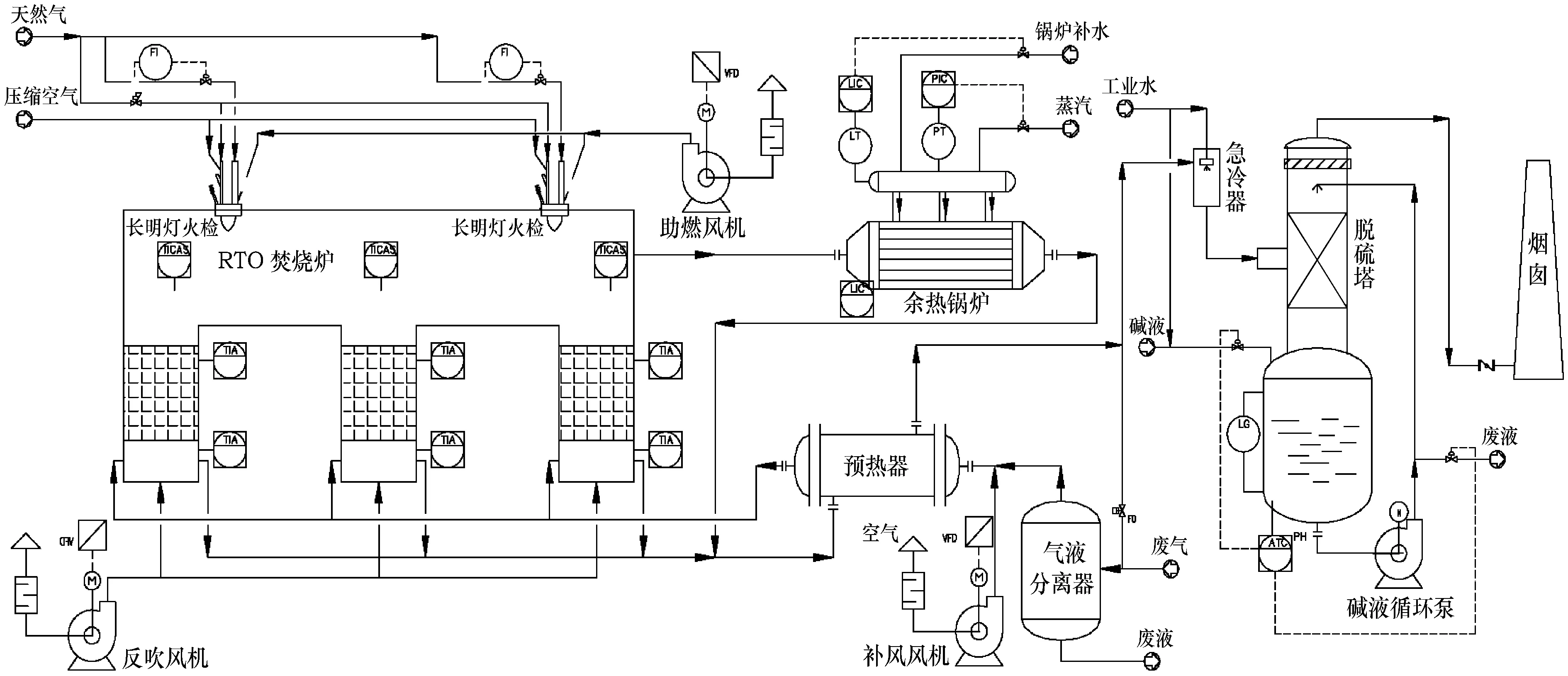

2.4 流程简述

经以上分析及相关经验,最终确定如下方案:选用6台RTO并联,同时并联1套8.2t/h的余热锅炉及一只带急冷器的脱硫塔,具体的工艺流程见图2。

图2 工艺流程

来自低温甲醇洗的废气,经气液分离器后,掺空气至氧含量达到5%~6%(mol),之后经预热器预热至93℃左右后进6台并联的蓄热式热氧化炉进行高温氧化焚烧,同时并联1套8.2t/h的余热锅炉。

本系统内RTO焚烧炉采用三室切换形式,见图3。

每一个运行周期中,一个蓄热室处于高温状态,尾气进该蓄热室后温度升高,与此同时该蓄热室的温度逐渐降低;一个蓄热室处于排烟状态,该蓄热室温度由低温逐渐升高,与此同时排烟温度降低;一个蓄热室处于低温状态并用新鲜风进行反吹,防止上一周期中尾气通过而未进燃烧室的部分不经高温焚烧而直接排放。

在蓄热室中,填充蜂窝状陶瓷。蓄热陶瓷中储存着前一周期中烟气中的热能,尾气经蓄热室后吸收热量温度升高至800℃以上,然后进热氧化室,在热氧化室中充分氧化分解。

为了保证废气中有害物质的分解效率,炉膛内的温度控制在850℃,在高温下有害物质氧化分解成无害的CO2、H2O等。

图3 三室RTO运行形式

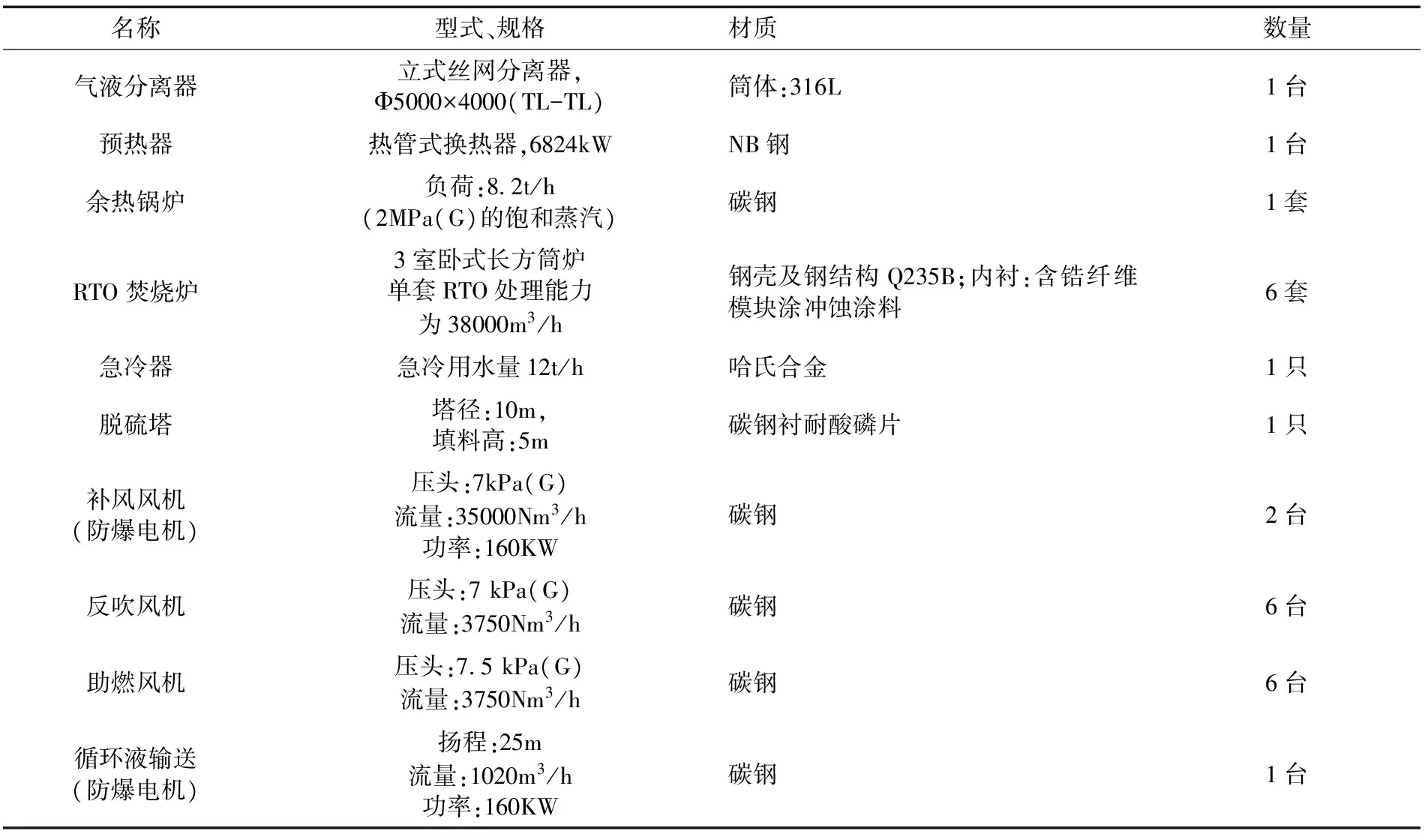

2.5 设备选型

依据物流数据和能量数据计算得出的设备设计参数见表2。

2.6 公用工程用量及副产蒸汽量

公用工程消耗量及蒸汽产量见表3。

3 结语

(1)通过以上的设计分析和计算,得到该VOCs尾气处理的工艺流程、设备设计参数、公用工程消耗量及副产蒸汽量。依据该工艺流程和设备设计参数,可进行工程设计。

表2 设备设计参数

表3 公用工程消耗量

(2)废气经焚烧及碱液吸收处理后,进烟囱尾气的二氧化硫及三氧化硫总浓度约为15mg/m3,小于标准的20mg/m3,达标排放。

1 李泽清.含VOC废气的回收净化工艺[J].环境工程.2003.21(5):38-39.

2 卢 军.挥性有机废气的催化治理[J].贵金属.2002.23(2):53-55.

3 徐歆桐.苯酚丙酮装置废气焚烧炉的系统设计[J].化工设计.2011.21(1):24-30.

4 从海涛.加热炉余热回收设备烟气露点腐蚀及其抑制[J].石油化工腐蚀与防护.2001,218(3):14-15.

2017-03-13)

*伍伟伟:工程师,全国注册化工工程师。2009年毕业于华东理工大学化学工程专业。主要从事精细化工产品的工程放大及工程设计工作。获得中国发明专利4项,实用新型专利14项。联系电话:13524980228,E-mail:wuww@eccei.com。