基于轮缸PV特性的电磁阀线性增压控制

2017-08-31孙成伟李天骄张志超

孙成伟 初 亮 郭 崇 李天骄 张志超

(1.吉林大学汽车仿真与控制国家重点实验室, 长春 130025; 2.天津航天长征火箭制造有限公司, 天津 300450)

基于轮缸PV特性的电磁阀线性增压控制

孙成伟1初 亮1郭 崇1李天骄1张志超2

(1.吉林大学汽车仿真与控制国家重点实验室, 长春 130025; 2.天津航天长征火箭制造有限公司, 天津 300450)

电磁阀线性增压控制精度与电磁阀控制特性和轮缸PV特性有关,影响到制动能量回收系统中液压控制的响应精确性。本文提出了基于轮缸PV特性的电磁阀线性增压控制方法。分析了电磁阀的工作机理,并给出了电磁阀控制精度需求。通过对电磁阀控制机理分析,指出电磁阀线性控制具有一定的线性控制范围,且可通过增加线圈电流实现;通过对轮缸PV特性分析,指出轮缸具有低压非线性区和高压近线性区。试验分析不同电流变化率下的轮缸压力变化率特点,分别得到轮缸低压非线性区和高压近线性区内的线性增压控制算法。运用dSPACE平台搭建硬件在环试验台架,进行了不同增压速率下轮缸实际压力跟随目标压力的试验,结果表明本文提出的线性增压控制算法可以满足电磁阀控制精度需求,丰富了线性增压控制理论。

线性增压控制; 制动能量回收; 轮缸PV特性; 电流变化率

引言

制动能量回收系统在进行电液制动力分配时,液压制动系统需精确响应目标轮缸压力需求,保证整车制动需求及制动安全性[1-7]。电磁阀作为液压制动系统的主要执行元件,其控制精度将决定轮缸目标压力的响应特征。电磁阀有开关控制和线性控制两种方式。开关控制虽然响应较快,但控制精度较差,开关噪声大,长时间冲击容易缩短阀的工作寿命[8]。文献[9]针对液压调节单元的电磁阀,利用阀口压差求解线圈电流进而获取需求控制信号,并与系统预先存储的偏差范围进行对比,实时修正线圈电流。文献[10-11]针对ABS/ESP液压调节单元进行了深入研究,开发了压力估算与压力控制算法,并进行试验验证。文献[12]对开关电磁阀的压差与线圈电流之间的线性关系进行研究,并进行模型仿真与试验验证。文献[13]对基于PWM控制的线控液压制动系统模型辨识进行了研究。

当前大部分研究者仅对电磁阀的线控特性进行研究,而很少考虑轮缸PV特性对电磁阀线性控制的影响,本文针对电磁阀的线性增压控制原理和轮缸的PV特性进行研究,分析电磁阀不同电流变化率下轮缸增压特性,通过在轮缸低压非线性区和高压近线性区应用不同的压力控制算法实现增压速率的控制,以期为线性增压控制提供依据。

1 电磁阀工作机理与控制需求

图1 ECB制动系统Fig.1 ECB system

选取的制动系统为第二代普锐斯电子控制制动系统ECB,制动系统构型如图1所示[14]。制动系统在主动增压过程中,ECB通过关闭常开阀1、2,利用高压蓄能器存储高压制动液,通过控制进液阀1、2、3、4进行轮缸增压控制。

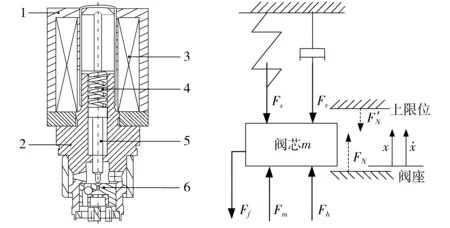

1.1 电磁阀受力分析

在正常不通电状态下,常闭线性电磁阀在弹簧弹力的作用下保持关闭状态,电磁阀通电后阀芯受到电磁力Fm、弹簧弹力Fs、阀口两端的液压力Fh、运动过程中的制动液粘性阻力Fv以及机械摩擦力Ff的作用,使得阀口开启,受力分析如图2所示。

图2 阀芯受力分析Fig.2 Analysis on force of spool1.轭铁 2.阀体 3.线圈 4.回位弹簧 5.阀芯 6.阀座

根据力的平衡有如下关系成立[15]

(1)

式中m——阀芯质量x——阀芯位移

其中制动液粘性阻力Fv和机械摩擦力Ff相比电磁力Fm和液压力Fh来说较小,可忽略这2个力的影响。

利用文献[16-17],分析电磁阀工作过程中电磁力和液压力的影响因素,其计算公式为

(2)

Fh=2πCdCvRΔpxsin(2θ)cosα+

(3)

式中N——线圈匝数I——线圈电流δ——气隙长度μ0——真空导磁率S0——工作气隙截面积Cd——流量系数l——最小主工作气隙Cv——流速系数R——阀芯端头半径 Δp——阀口压差 2θ——阀口平面开口α——方向角L——阻尼长度ρ——液体密度

从式(2)、(3)可以看出,电磁力与线圈电流和阀芯位移有关,即Fm(I,x)。液压力与阀口两端压差和阀芯位移有关,即Fh(Δp,x)。故式(1)可改写为

(4)

式中xs——弹簧预紧位移Ks——弹簧刚度

1.2 电磁阀控制精度需求分析

线性电磁阀的控制精度对于整车的制动性能有重要的影响。当线性电磁阀的控制精度超出一定范围后,会影响整车的制动减速度,从而出现车身颤动,导致驾驶员制动时身体前后波动,不仅引起驾驶员制动操纵紧张,同时会增加制动距离,影响制动安全性。因而在常规制动过程中,需要保证线性电磁阀的控制精度在一定范围内,根据工程经验,选取0.5 MPa作为控制精度限值[18]。

2 线性增压控制机理

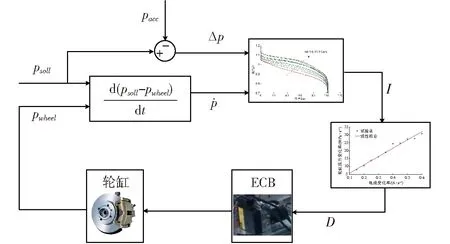

轮缸增压过程中来自高压蓄能器的高压制动液,经电磁阀流至轮缸。因而轮缸压力变化率的精确控制受到电磁阀的控制特性和轮缸PV特性的影响。通过对电磁阀控制机理和轮缸PV特性的研究,可为线性增压控制提供理论依据。

2.1 电磁阀控制机理

假设阀芯可静止于其行程范围内的某个位置x,此时阀芯受力平衡,阀芯速度和加速度为零,可将式(4)变化描述为

(5)

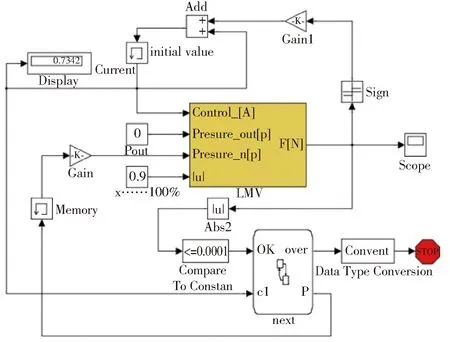

设定计算条件,x=[0,0.1,…,1.0]xmax,Δp=[0,2,…,20] MPa,在Matlab/Simulink环境中,搭建电磁阀的受力模型,进行电流寻优处理,如图3所示。计算出阀芯维持平衡所需的电磁力,然后根据电磁力与阀芯位移x及线圈电流I的关系,确定压差Δp下维持阀芯位移x所需的线圈电流I。

图3 电磁阀电流寻优求解模型Fig.3 Optimal solution model of solenoid valve current

根据寻优的数据结果,绘制阀芯位移-压差-电流三者的关系曲线,并线性拟合曲面,如图4所示。

图4 静态时阀芯位移-压差-线圈电流的关系Fig.4 Relationship between valve core displacement, pressure drop and coil current in static state

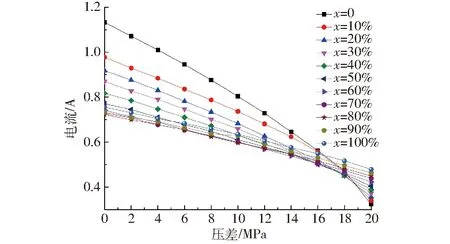

从图4可以看出,当阀芯位移一定时,随着压差的增大,线圈电流降低,符合线性电磁阀的受力特征。分析不同阀芯位移下的线圈电流-压差曲线,如图5所示。

图5 静态时线圈电流-压差关系Fig.5 Relationship between coil current and pressure drop in static state

针对于同一阀芯位移下的线圈电流和压差曲线,具有较好的线性特征。针对于不同阀芯位移下的线圈电流和压差曲线,特别是在压差大于14 MPa或者阀芯位移大于50%时,曲线发生了重叠,容易导致电磁阀控制不稳定。因而在进行电磁阀线性控制时,应将电磁阀阀芯位移处于0~50%,阀口压差小于14 MPa。

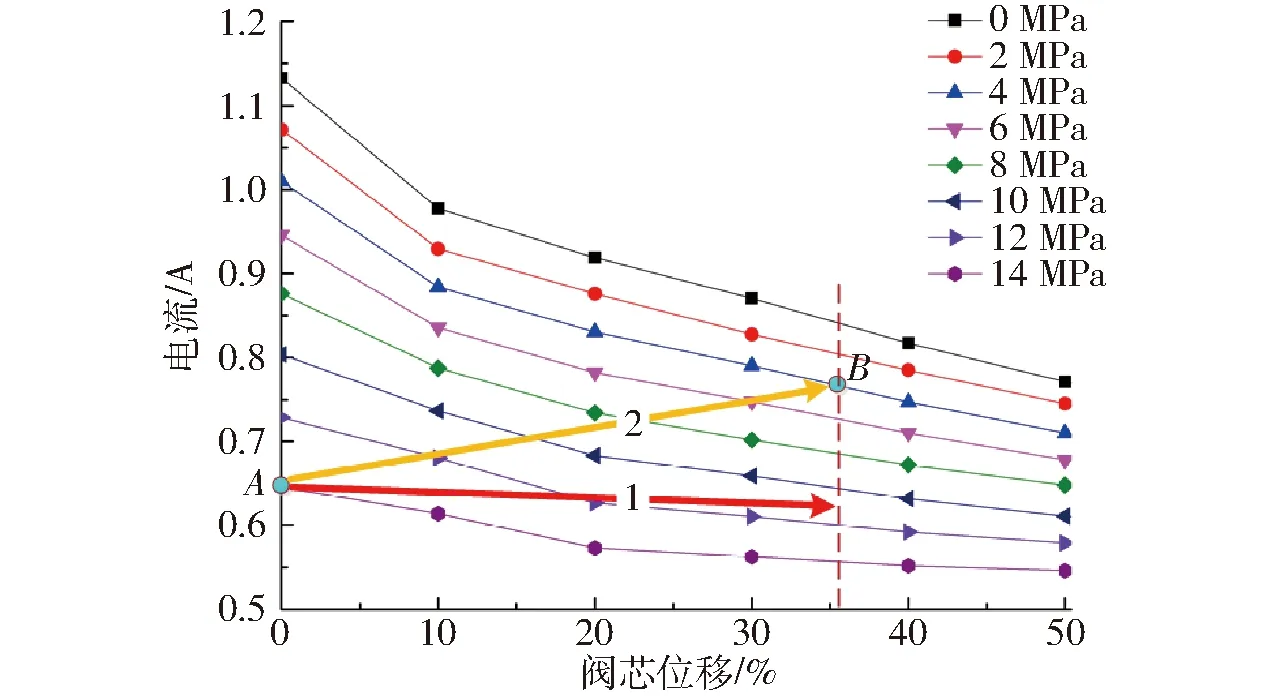

针对于电磁阀线性控制区的阀芯位移与电流曲线进行分析,如图6所示。在电磁阀的线性控制区,由A点过渡到B点时,压差变小,如果此过程维持电流不变(1箭头方向),则永远无法实现状态过渡;如果增加电流(2箭头方向),可使得阀口开度增大,阀口压差降低。由于电磁阀增压速率与阀口开度、阀口压差成正比,因而合理控制电流变化率,可控制电磁阀增压速率[19]。

图6 静态时阀芯位移-电流关系Fig.6 Relationship between valve core displacement and coil current in static state

2.2 轮缸PV特性

制动轮缸PV特性是指制动液进入轮缸之后产生的压力p和制动液体积V之间的关系[20]。在分析制动轮缸的PV特性时,可将制动轮缸视为灰箱,由于流入制动轮缸的液体体积与压力的关系受到材料变形、内部气体间隙等多种因素影响,很难用精准的数学公式进行表述,故通过试验获取。如图7所示,制动轮缸PV特性可分为2段:

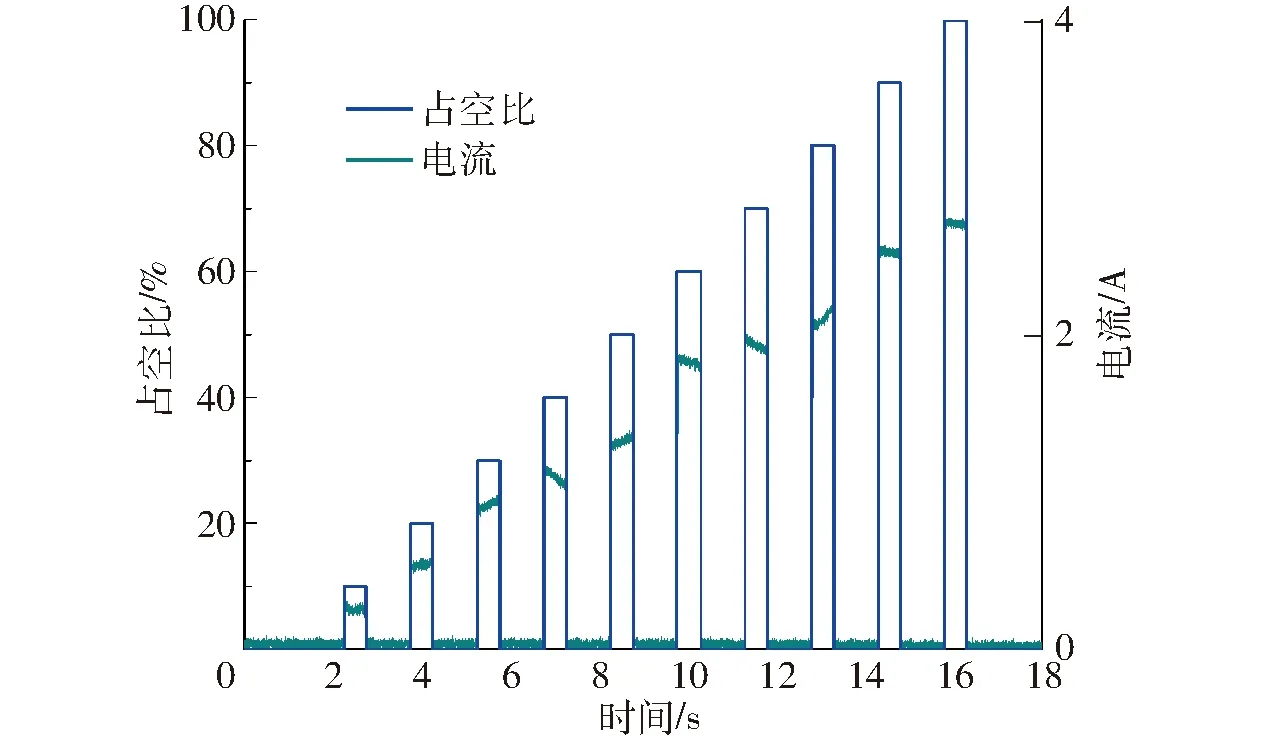

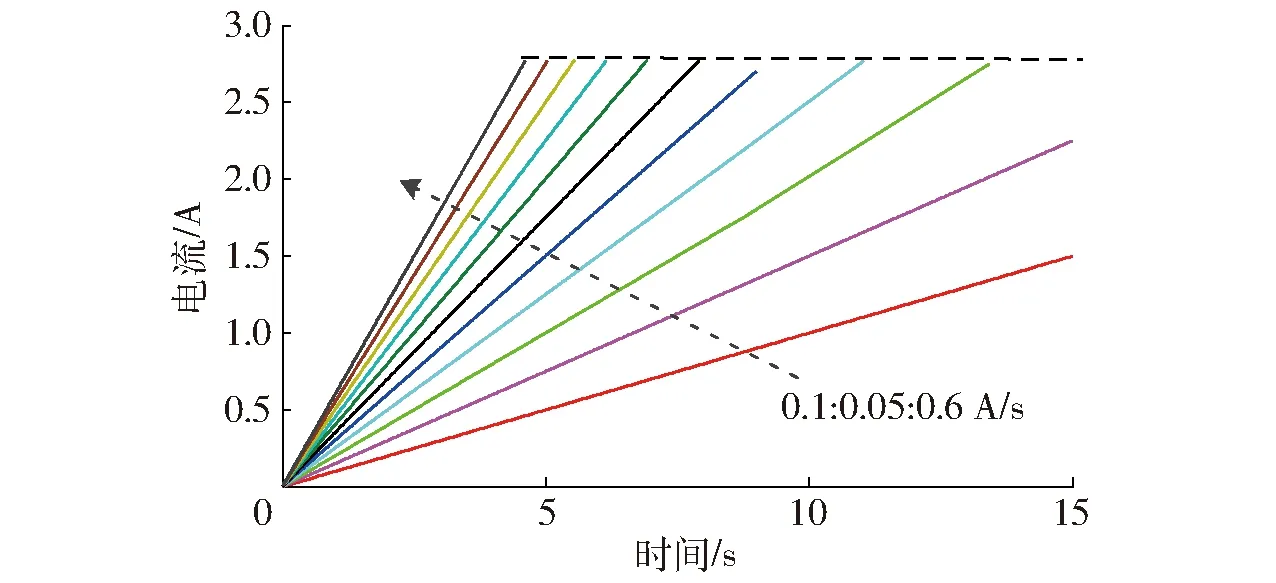

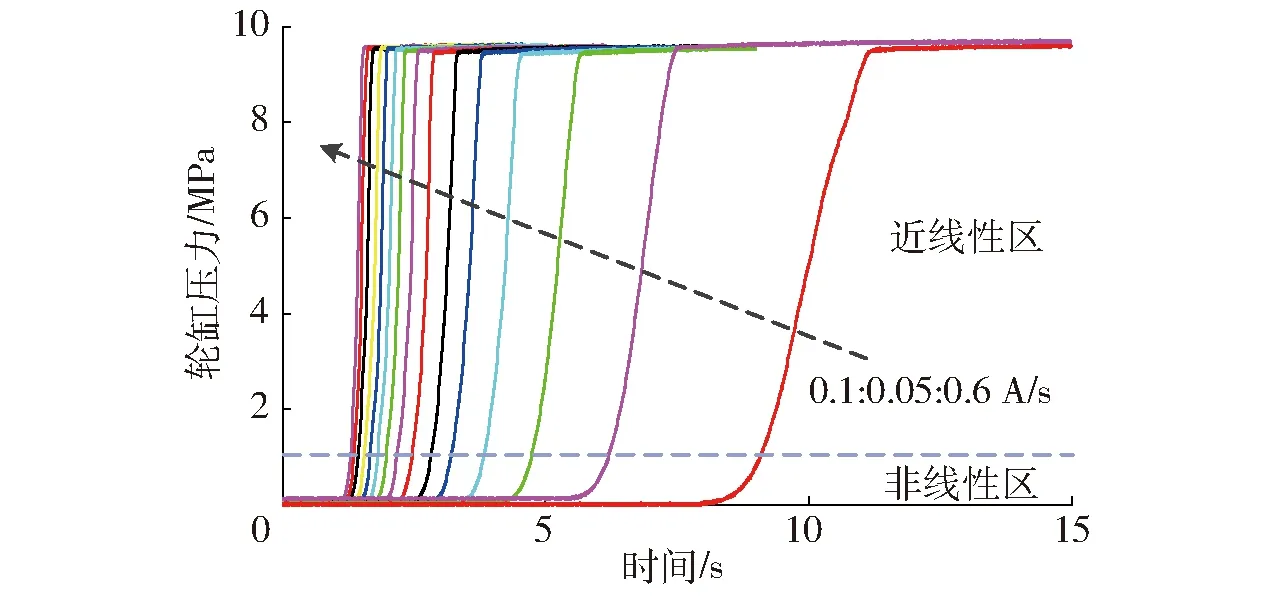

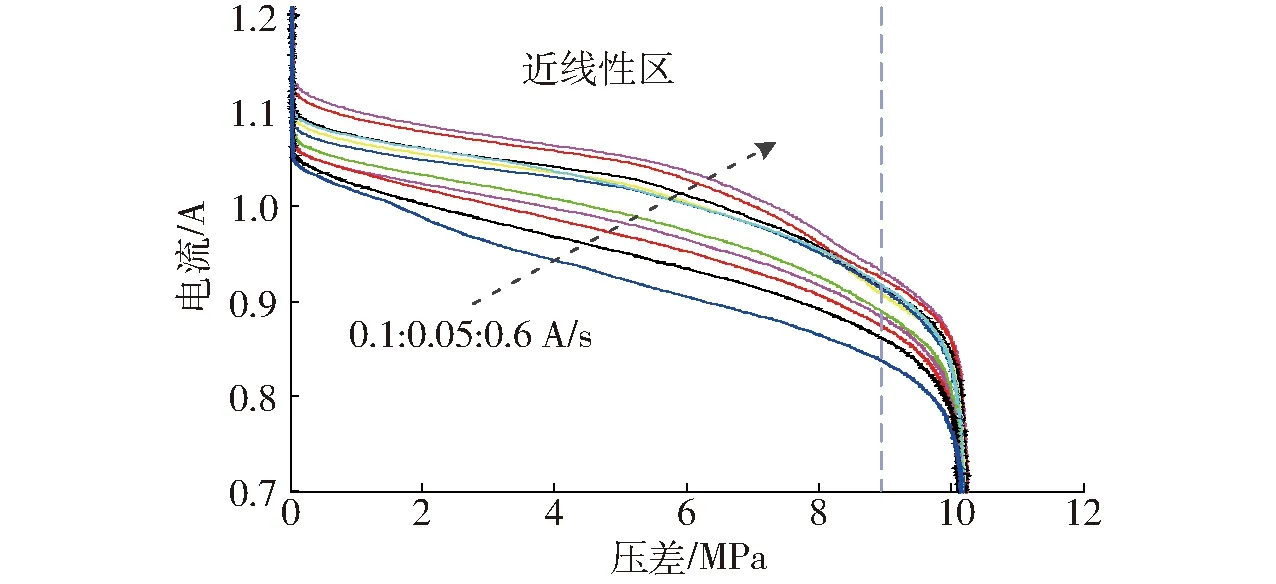

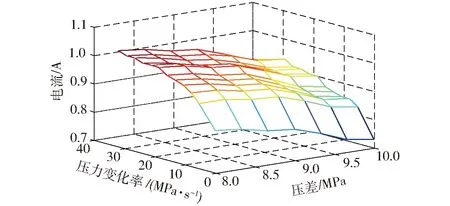

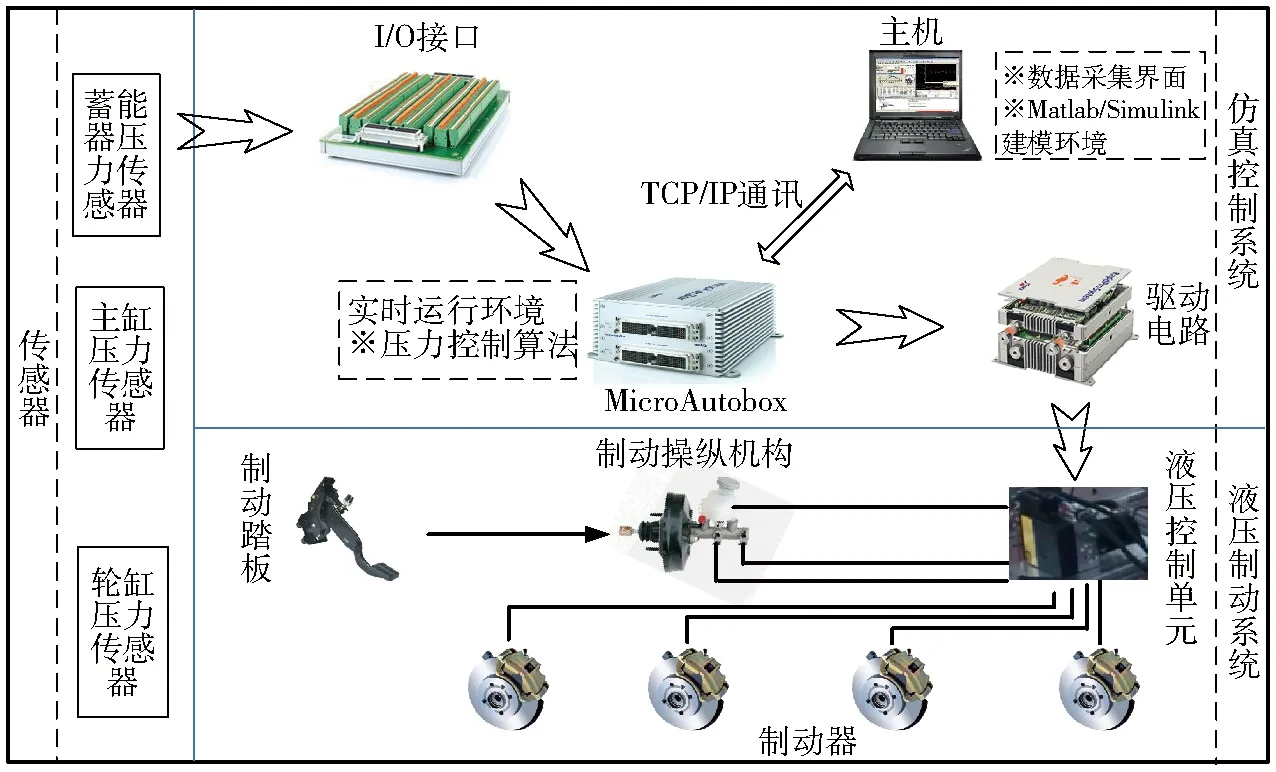

(1)低压非线性区:当p (2)高压近线性区:当p≥ppv时,制动系统间隙和制动软管变形消除,从主缸排出的制动液基本全部进入制动轮缸产生压力,由于制动液的形变量极小,此时制动轮缸PV特性表现出近似线性的特征。 图7 轮缸PV特性Fig.7 PV characteristics of wheel cylinder 3.1 电磁阀电气特性 电磁阀电气特性是指电磁阀在不同PWM下的电流响应特性。电磁阀线圈驱动电压为12 V,频率为2 000 Hz,选择不同PWM占空比进行测试,如图8所示。 图8 PWM占空比与线圈电流试验Fig.8 Test result of PWM and coil current 由试验曲线获得PWM占空比与线圈电流的关系,如图9所示,由图9可以看出,线圈电流与PWM占空比有较好的线性关系。 图9 PWM占空比与线圈电流的关系Fig.9 Relationship between PWM and coil current 对电磁阀线圈电流随占空比变化的结果进行拟合,有如下关系 I=2.756 9D+0.015 5 (6) 式中D——电磁阀PWM占空比 3.2 线性增压控制特性 高压蓄能器初始压力为10 MPa,电流从0 A开始增加,电流变化率区间为[0.1,0.6] A/s,梯度为0.05 A/s,获取轮缸的增压曲线,得出电流和压差的关系。 试验过程中不同电流变化率下的电流变化过程如图10所示。 图10 增压过程目标电流Fig.10 Target current during pressurization 取试验过程中轮缸压力曲线的有效部分,整理如图11所示。受轮缸PV特性的影响,可以看出在轮缸的高压近线性区,轮缸压力曲线变化率与电流变化速率呈现一定的规律,而在轮缸的低压非线性区这种规律不明显。因而针对压力变化率的控制,以轮缸的低压非线性区和高压近线性区处的轮缸压力ppv为边界条件,分别进行相应的压力控制。 图11 增压过程轮缸压力变化曲线Fig.11 Pressure variation curves of wheel cylinder during pressurization 图12 压力变化速率与电流变化速率的关系Fig.12 Relationship between pressure changing ratio and current changing ratio 图13 电磁阀阀口压差与线圈电流关系Fig.13 Relationship between pressure drop and coil current (1)轮缸高压近线性区 在轮缸的高压近线性区内,对不同电流变化率下的轮缸压力变化率进行分析,并对其进行数据拟合,如图12所示。由图12可以看出,轮缸平均增压速率随电流变化速率具有较好的单调线性度。 整理试验结果,可以得到不同电流变化率下,电磁阀阀口压差与线圈电流之间的关系,如图13所示。可以看出,在近线性区不同电流变化率下,同一阀口压差下的线圈电流可控性较好。 考虑到再生制动过程中电动机制动力矩的突然退出或者再生制动与防抱死协调控制时液压制动力的快速补充,选取电流变化率为0.5 A/s时对应的压力变化率16.41 MPa/s为最大压力变化率,对其进行曲线拟合,同时在线性区通过系数k进行压力变化速率调节,计算如下 I=k(p1Δp3+p2Δp2+p3Δp+p4) (7) 其中 Δp=pacc-psoll 式中pacc——蓄能器压力psoll——轮缸目标压力k——速率因子,需要通过试验标定,取值范围为[0,1] p1、p2、p3、p4——电流变化率0.5 A/s拟合多项式因子,取-1.908×10-7、-2.751×10-4、-0.147 7、1.084 其线性增压控制算法流程如图14所示。控制算法输入为轮缸目标压力、轮缸实际压力和高压蓄能器压力,输出为电磁阀控制信号的占空比。首先由轮缸目标压力和高压蓄能器压力确定阀口压差,由轮缸目标压力和轮缸实际压力确定压力变化率,通过压力变化率修正系数k,并利用式(7)获取当前目标电流,根据式(6)中的电流和占空比关系得到电磁阀控制信号的占空比,从而实现轮缸高压近线性区内的线性增压控制。 图14 轮缸高压近线性区的线性增压控制算法Fig.14 Linear boost control algorithm in high pressure region of wheel cylinder (2)轮缸低压非线性区 在轮缸的低压非线性区,无法得出类似于轮缸高压近线性区内电流变化率与压力变化率之间的线性关系,但由于压力变化率与电流和压差有关,如图15所示,则可通过数据查表获取轮缸的低压非线性区内的线性增压控制算法,如图16所示。 图15 非线性区内电磁阀压力变化率-压差-电流Fig.15 Relationship between pressure changing ratio, pressure drop and coil current in nonlinear region 图16 轮缸低压非线性区的线性增压控制算法Fig.16 Linear boost control algorithm in low pressure region of wheel cylinder 控制算法输入为轮缸目标压力、轮缸实际压力和高压蓄能器压力,输出为电磁阀控制信号的占空比。首先由轮缸目标压力和高压蓄能器压力确定阀口压差,由轮缸目标压力和轮缸实际压力确定压力变化率,通过查询压力变化率-压差-电流的三维表格,获取当前目标电流,根据式(6)中的电流和占空比关系得到电磁阀控制信号的占空比,从而进行轮缸低压非线性区内的线性增压控制。 采用丰田ECB液压制动系统,基于dSPACE平台搭建硬件在环试验台架,用于测试不同轮缸目标压力变化率下的实际压力跟随情况,如图17所示。以Matlab/Simulink为建模环境,搭建压力控制算法策略,主机将其通过TCP/IP通讯协议下载到MicroAutobox,并可利用数据采集界面实时显示液压制动系统状态,MicroAutobox通过I/O接口获取压力状态,实时运行压力控制算法,并向驱动电路发送控制命令,控制液压调节单元的动作,实现轮缸压力的变化。 图17 试验台架原理图Fig.17 Schematic diagram of test bench 针对于目前常用的NEDC、UDDS、US06循环工况,分析传统液压制动系统增压速率的变化情况,得出各循环工况下最大增压速率分别为5.23、2.57、4.35 MPa/s。 在常规制动工况中,其压力变化率在6.0 MPa/s以内,因而本文选取6.0 MPa/s作为常规制动工况的极限增压速率,选取3.0、4.5 MPa/s作为常规制动工况的一般增压速率。 由图18可以看出随着增压速率需求的增加,压力偏差总体呈现增大的趋势,针对于某个具体增压速率,开始增压阶段受轮缸PV特性的非线性区影响,结束增加阶段受电流控制精度的影响,压力偏差波动大一些。但在这些常规制动工况中,轮缸实际压力可以很好地跟随目标压力,且压力偏差可以控制在0.5 MPa以内,满足电磁阀控制精度需求。 图18 不同增压速率下的轮缸压力变化曲线和压力偏差Fig.18 Pressure changing curves of wheel cylinder and pressure deviation (1) 针对电磁阀控制机理分析,指出电磁阀的线性控制范围受阀芯位移和阀口压差的影响,且可通过增加线圈电流实现电磁阀线性压力控制。 (2) 分别针对轮缸低压非线性区和高压近线性区的特点提出了相应的轮缸线性增压控制算法。在轮缸低压非线性区利用压力变化率、电流、压差关系获取电磁阀的占空比控制信号;在高压近线性区利用电流变化率、压力变化率的线性关系,通过系数k的调整获取电磁阀的占空比控制信号。 1 KHALED I, ALEXANDRE D B, ZOUBIR K, et al. Comparison between two braking control methods integrating energy recovery for a two-wheel front driven electric vehicle[J]. Energy Conversion and Management,2016,122:330-343. 2 LV C, ZHANG J Z, LI Y T, et al. Novel control algorithm of braking energy regeneration system for an electric vehicle during safety-critical driving maneuvers[J]. Energy Conversion and Management,2015,109:520-529. 3 CS N K,SHANKAR C S.Cooperative control of regenerative braking and friction braking for a hybrid electric vehicle[J].Journal of Automobile Engineering,2016,230(1):103-116. 4 QIU C Q,WANG G L. New evaluation methodology of regenerative braking contribution to energy efficiency improvement of electric vehicles[J]. Energy Conversion and Management,2016,119:389-398. 5 张忠富, 王国业, 毛恩荣, 等. 基于电磁机械耦合再生制动系统的ABS控制[J/OL]. 农业机械学报, 2016, 47(2): 323-329.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160243&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.02.043. ZHANG Zhongfu,WANG Guoye,MAO Enrong, et al. ABS control of electric vehicle based on electromagnetic-mechanical coupled regenerative braking system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(2):323-329.(in Chinese) 6 初亮, 马文涛, 祁富伟, 等. 集成式电子驻车系统起步辅助控制策略研究[J/OL]. 农业机械学报, 2016, 47(3): 361-366.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160351&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.03.051. CHU Liang,MA Wentao,QI Fuwei, et al. Start assist control strategy of integrated electronic parking brake system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(3):361-366.(in Chinese) 7 张小龙,丁文俊,葛胜迅, 等. 乘用车驻车制动性能转毂测试与评价方法[J/OL]. 农业机械学报,2017,48(3):361-367.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170346&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.046. ZHANG Xiaolong,DING Wenjun,GE Shengxun, et al. Test and evaluation method for parking brake performance of passenger vehicle based on dynamometer[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(3):361-367.(in Chinese) 8 初亮 祁富伟 王彦波,等.汽车防抱死系统电磁阀的阶梯控制[J].吉林大学学报:工学版,2014,44(4):907-911. CHU Liang, QI Fuwei,WANG Yanbo, et al. Stepped control of solenoid valve in vehicle ABS[J]. Journal of Jilin University:Engineering and Technology Edition,2014,44(4):907-911.(in Chinese) 9 HSSLER A, KAESTNER F, RADER T. Control circuit for a controlled electro-magnetic valve of an automotive braking system: U.S, 7011379[P]. 2006-03-14. 10 孟爱红,王治中,宋健,等.汽车ESP液压控制单元关键部件建模与系统仿真[J/OL].农业机械学报,2013,44(2):1-5.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130201&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.02.001. MENG Aihong,WANG Zhizhong,SONG Jian, et al. Critical component modeling and system simulation of hydraulic control unit of automotive electronic stability program[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(2):1-5.(in Chinese) 11 王伟玮,宋健,李亮,等.ESP液压执行单元柱塞泵动态特性仿真与试验[J/OL].农业机械学报.2012,43(4):1-6.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120401&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.04.001. WANG Weiwei,SONG Jian,LI Liang, et al. Dynamics characteristic simulation and test of pump of hydraulic control unit of ESP[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2012,43(4):1-6. (in Chinese) 12 ZHANG J Z,LV C,YUE X W, et al.Study on a linear relationship between limited pressure difference and coil current of on/off valve and its influential factors[J].ISA Transactions,2014,53:150-161. 13 李玉芳, 石志潇, 金智林, 等. 基于PWM控制的线控液压制动系统模型辨识[J]. 公路与汽运, 2015(2): 8-12. LI Yufang, SHI Zhixiao,JIN Zhilin, et al. Model identification of hydraulic brake system based on PWM control[J]. Highways & Automotive Applications, 2015(2): 8-12. (in Chinese) 14 NAKAMURA E, SOGA M, SAKAI A, et al. Development of electronically controlled brake system for hybrid vehicle[C]. SAE Paper 2002-01-0300, 2002. 15 卢文博. 基于滑移率的液压ABS控制算法研究[D]. 长春: 吉林大学, 2011. LU Wenbo.Research of hydraulic ABS control algorithm based on slip ratio[D].Changchun: Jilin University,2011. (in Chinese) 16 张正原, 胡娓. 电磁阀设计中电磁力自动计算方法[J]. 现代机械, 2001(3): 20-23. ZHANG Zhengyuan,HU Wei. Automatic calculation method of electromagnetic force in design of solenoid valve[J]. Modern Machinery, 2001(3): 20-23. (in Chinese) 17 明仁雄,万会雄. 液压与气压传动[M]. 北京:国防工业出版社, 2003. 18 ZHAO X, LI L, SONG J, et al. Linear control of switching valve in vehicle hydraulic control unit based on sensorless solenoid position estimation[J]. IEEE Transactions on Industrial Electronics, 2016,63(7):4073-4085. 19 孔祥东,张晋,李腾,等.高速开关电磁阀力控系统线性增压控制研究[J].机械工程学报,2014,50(22):192-199. KONG Xiangdong, ZHANG Jin, LI Teng, et al. Research on liner pressure control of force control system of high-speed switch solenoid valve[J]. Journal of Mechanical Engineering, 2014,50(22):192-199. (in Chinese) 20 晁黎波.混合动力轿车驱动工况下防滑与侧向稳定性控制算法研究[D].长春: 吉林大学, 2012. CHAO Libo. Research on anti spin and lateral stability control algorithm for parallel hybrid vehicle under acceleration[D]. Changchun: Jilin University,2012. (in Chinese) Linear Pressure Control of Solenoid Valve Based on PV Characteristics of Wheel Cylinder SUN Chengwei1CHU Liang1GUO Chong1LI Tianjiao1ZHANG Zhichao2 (1.StateKeyLaboratoryofAutomotiveSimulationandControl,JilinUniversity,Changchun130025,China2.TianjinAerospaceLongMarchRocketManufacturingCo.,Ltd.,Tianjin300450,China) The precision of linear pressure control of solenoid valve, which affects the response precision of hydraulic control in regenerative braking system, is related to the control characteristics of solenoid valve and PV characteristics of wheel cylinder. The control method of linear pressure control of solenoid valve based on PV characteristics of wheel cylinder was proposed. The working principle of the solenoid valve was analyzed, and the demand of control precision of the solenoid valve was given. By analyzing the control mechanism of the solenoid valve, it was pointed out that the linear pressure control of solenoid valve had a linear control range, and it can be also realized by increasing the coil current. By analyzing the PV characteristics of the wheel cylinder, it was pointed out that the wheel cylinder had nonlinear characteristics in low pressure region and approximate linear characteristics in high pressure region. The characteristics of the wheel cylinder pressure changing rate at different current changing rates were analyzed, and the linear pressure control algorithms of the low pressure region and the high pressure region were proposed respectively. dSPACE platform was used to build hardware-in-the-loop test bench, different pressure changing rates of wheel cylinder were tested, which can observe the following results between actual pressure and target pressure. The experimental results showed that the proposed linear pressure control algorithm can satisfy the requirement of the control precision of the solenoid valve, and enrich the linear pressure control theory. linear pressure control; braking energy recovery; PV characteristics of wheel cylinder; current changing rate 10.6041/j.issn.1000-1298.2017.08.041 2016-12-07 2017-03-28 国家高技术研究发展计划(863计划)项目(2012AA110903)、吉林省产业技术创新战略联盟项目(20150309013GX)和吉林大学研究生创新基金项目(2016078) 孙成伟(1990—),男,博士生,主要从事节能与新能源汽车研究,E-mail: sunchengwei1990@163.com U463.52 A 1000-1298(2017)08-0343-07

3 线性增压特性

4 台架试验

5 结论