正交磁场对电火花单脉冲放电间隙的影响

2017-08-31贾建宇王燕青杨胜强李文辉

贾建宇 王燕青 杨胜强 李文辉

太原理工大学机械工程学院,精密加工山西省重点实验室,太原,030024

正交磁场对电火花单脉冲放电间隙的影响

贾建宇 王燕青 杨胜强 李文辉

太原理工大学机械工程学院,精密加工山西省重点实验室,太原,030024

通过普通电火花单脉冲放电(EDM)与磁场辅助电火花单脉冲放电(MF-EDM)放电间隙对比试验,分析得出不同磁感应强度、开路电压、放电电容及电极外伸端长度对磁场辅助电火花加工放电间隙的影响规律。试验发现:随着磁感应强度的增大,放电间隙增大;开路电压和放电电容对放电间隙的影响较小;随着电极外伸长度的增大,放电间隙变小。最后对试验数据进行部分析因分析,得出磁场辅助电火花加工中影响放电间隙的主要因素为磁感应强度、电极外伸长度及其交互耦合作用。

电火花加工;正交磁场;单脉冲放电;放电间隙

0 引言

电火花加工效率的提高是众多学者长期以来所关注的研究课题,尤其是电火花加工逐渐普遍应用于航天航空、船舶制造等领域的特殊金属材料工件或特殊结构工件的加工,其加工效率和加工精度的问题更为突出。研究结果表明,磁场辅助电火花加工(MF-EDM)可以有效提高加工效率。MANESH等[1]使用有限元法分析了磁场辅助电火花加工的材料去除率,结果证明磁场有助于熔池材料喷出从而提高了加工效率。刘宇等[2]研究了外加磁场对电火花小孔加工铁磁材料的影响,证明其加工速度和电极损耗较普通电火花小孔加工有所改善。文献[3-6]也一直致力于磁场复合电火花加工的加工效率的研究。

少数学者研究了磁场对电火花加工等离子体放电通道、电蚀凹坑等的影响。KUNIEDA等[7]较早开展了这方面的研究,以放电凹坑的位移证明了放电通道沿洛伦兹力方向的延展,磁通密度越大,伸展长度越长。GOVINDAN等[8]分析了环状布局磁场条件下气中和液中放电腐蚀凹坑直径和深度的变化情况,发现磁场辅助电火花加工电蚀凹坑比普通电火花加工电蚀凹坑直径减小20%,深度增大13%。JOSHI 等[9]在电火花气中放电的基础上布置正交的脉动磁场,通过加工效果证明磁场提高了放电通道中电子的电离度和运动速度。王燕青[10]分析了MF-EDM放电通道的形成及等离子体运动轨迹,进行了MF-EDM温度场、电蚀凹坑仿真,并与试验结果进行了对比分析。

目前国内外学者对MF-EDM的研究多集中于磁场的引入对加工效率的影响,分析的角度集中于磁场力引入对排屑的促进作用,而磁场的引入对放电间隙的影响进而对排屑流道的影响则未见报道;报道磁场对电蚀凹坑形态影响的文献相对较少;磁场对放电等离子体通道影响的研究多集中于理论分析。放电间隙作为电火花加工中重要的参数,对放电电蚀产物的排出具有重要的影响,直接决定零件加工尺寸精度,因此,本文以MF-EDM中放电间隙为研究目标,在不同磁感应强度、开路电压、放电电容、电极外伸长度参数下进行试验研究,分析并获得各参数在MF-EDM中对放电间隙的影响规律,并进行参数影响显著度分析。

1 试验方法及方案

1.1 试验方法

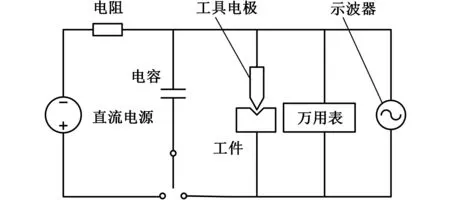

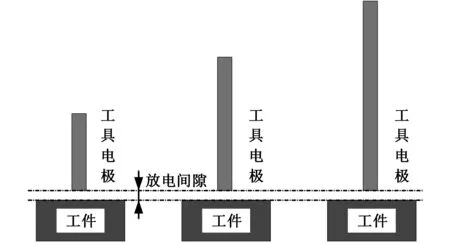

以锐捷三轴数控铣床(进给精度为1 μm)为基础运动平台,集合放电模块、单脉冲电路模块、磁场发生装置及测试装置,自行搭建试验平台,如图1所示。

图1 试验装置简图Fig.1 Diagram of experimental equipment

磁场布置如图2所示,图3所示为单脉冲放电电路。

图2 磁场布置简图Fig.2 Magnetic field installation diagram

图3 单脉冲放电原理图Fig.3 Schematic diagram of single pulse discharge circuit

首先,数控机床主轴Z方向大步距进给,当接近工件时,小步距进给,并利用万用表的短路接触感知功能判断工具电极与工件的接触情况,在工件与电极接触时刻记录机床数控系统Z轴坐标Z1,然后反方向抬起机床Z轴,抬起高度为50 μm,打开单脉冲放电直流电源及磁场装置直流电源,电极下降直至放电发生,在放电发生时刻记录机床数控系统Z轴坐标Z2,Z1、Z2的差值即放电间隙。

工具电极材料为AgW50,直径为0.3 mm,试验所用钛合金材料为Ti80(Ti-6Al-3Nb-2Zr-1Mo),工件尺寸为120 mm×10 mm×5 mm,用于放电的工件的上下表面粗糙度为0.4 μm。使用SJ700特斯拉计测量磁感应强度,使用CM2202数字存储示波器记录放电波形。

1.2 试验设计

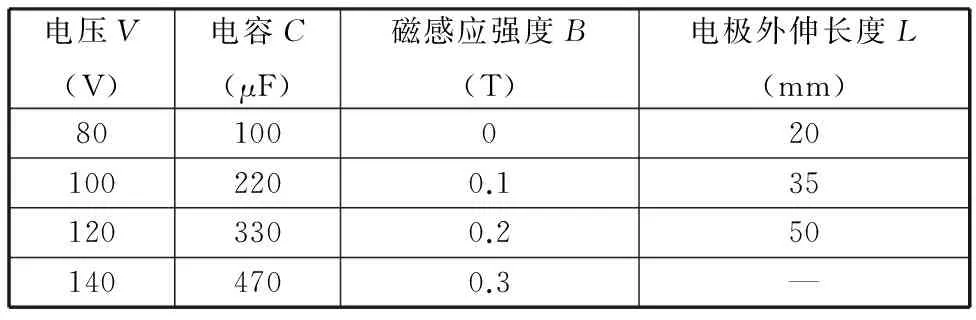

试验采用JMP10部分析因设计方法。JMP10是由SAS公司研发的用于实现数据统计分析的系列软件,其中包含试验设计单元和数据分析单元。采用JMP10进行部分析因设计并进行试验参数的显著性分析。析因设计是一种多因素的交叉分组设计,区别于全析因设计(即全因子试验设计),部分析因设计为提高试验效率,软件中选取全析因设计中的有效参数组合,生成部分析因设计数据表,其中输入因素见表1,以放电间隙为输出响应。

表1 输入因素及其水平

2 试验结果及分析

2.1 磁感应强度对放电间隙的影响

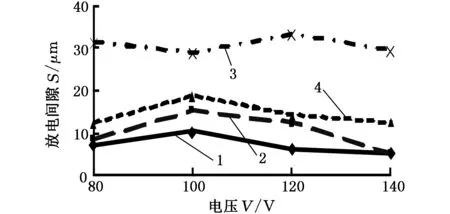

图4a~图4d分别给出了电极外伸长度L为20 mm,电容为100 μF、220 μF、330 μF、470 μF时,放电间隙随磁感应强度变化曲线图。可以看出,当磁感应强度低于0.2 T时,随着磁感应强度的增大,放电间隙呈现缓慢增大的变化趋势。当磁感应强度大于0.2 T时,放电间隙增大速度加快。

(a)C=100 μF

(b)C=220 μF

(c)C=330 μF

(d)C=470 μF1.V=80 V 2.V=100 V 3.V=120 V 4.V=140 V图4 放电间隙随磁感应强度变化曲线(L=20 mm)Fig.4 Variation curves of discharge gap with different magnetic field intensity(L=20 mm)

工具电极与工件之间未形成放电通道前,在正交磁场作用下,电子的激发温度随磁感应强度的增大而降低[11]。磁感应强度增大,电子逸出电极表面所需给予的能量减小,在较大的放电间隙条件下就有电子逸出,因此,磁感应强度增大导致放电间隙的增大。

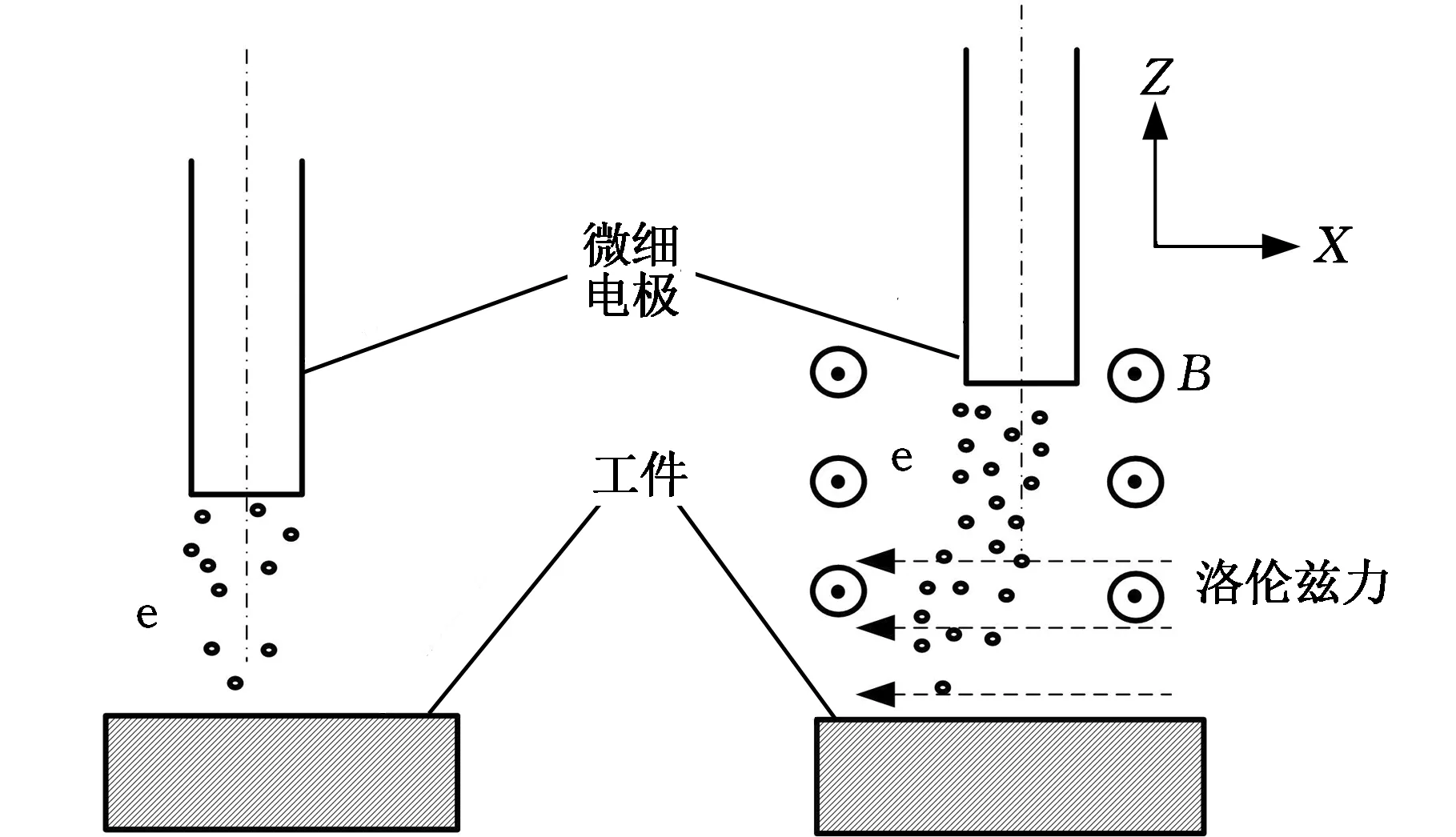

在带相同电荷时,磁场洛伦兹力对离子产生的加速度远小于电子,磁场主要影响电子的扩散,对场致发射电子的膨化作用使周围空气离子化程度增加,进而使放电通道内电流增大[12]。磁场造成放电的非对称压缩,使单侧场致发射电子密度增大[13-14],如图5所示,磁场的引入有利于放电通道的形成及扩展。根据ZAIDI等[15]的研究结果,不同磁场下,洛伦兹力使电子运动速度增大,电子的运动自由度增大,在0.3 T磁场下,电子速度可增大近一倍,即磁场的引入使得电子具有更大的运动速度,可以在较大的放电间隙条件下形成放电通道。

图5 无磁场与有磁场时电子运动简图Fig.5 Electronic motion diagram with or without magnetic field

综上所述,磁场的引入改变了电子的激发温度,提高了通道内电子密度,使放电电流密度增大;提高了电子运动速度,增加了放电能量。因此,随着磁感应强度的增加,电火花放电间隙增大。

2.2 开路电压对放电间隙的影响

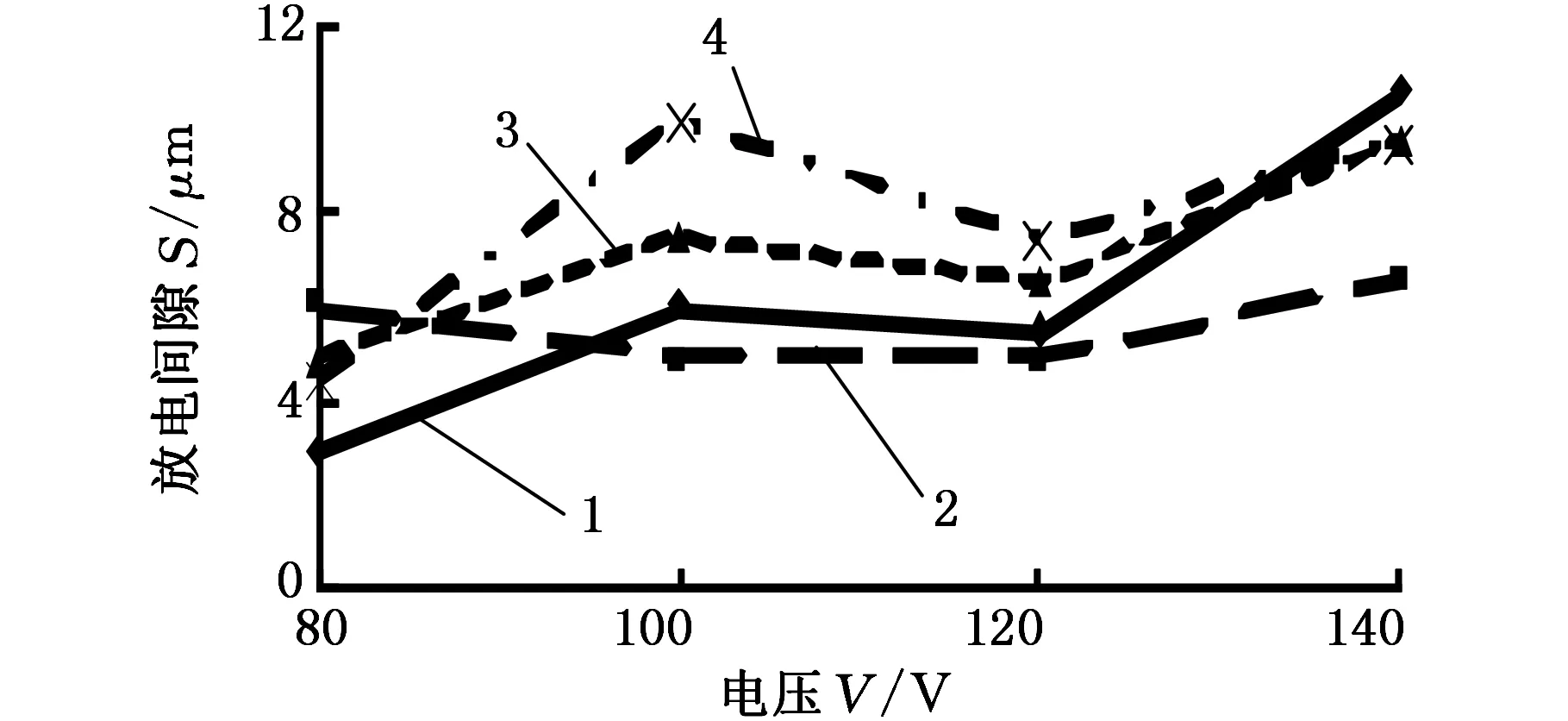

电容为330 μF,电极外伸长度分别为20 mm、35 mm、50 mm条件下,放电间隙随开路电压变化曲线如图6所示。可以看出,在磁场辅助的电火花加工中,放电间隙有随电压增大而增大的趋势,但变化幅度较小,因此,开路电压对放电间隙的影响相对其他参数并不显著。可能的原因是,电子偏转导致最终放电通道的偏转,但其偏转路径内、外侧电离度存在差异,容易造成单次放电失稳;王续跃等[16]通过电火花加工钛合金研究证实,在无外加磁场时,放电通道已经呈现不均匀性;田希晖等[14]也指出,在磁场作用下,放电周期内出现了大电流脉冲,放电呈不均匀性,随着磁感应强度的增大,放电的不均匀性也增大,因此,磁场的存在使放电不稳定,可能导致放电间隙不随放电能量的增加而呈现增大特性。

(a)L=20 mm

(b)L=35 mm

(c)L=50 mm1.B=0 2.B=0.1 T 3.B=0.2 T 4.B=0.3 T图6 放电间隙随电压的变化曲线Fig.6 Variation curves of discharge gap with different voltage

2.3 电容对放电间隙的影响

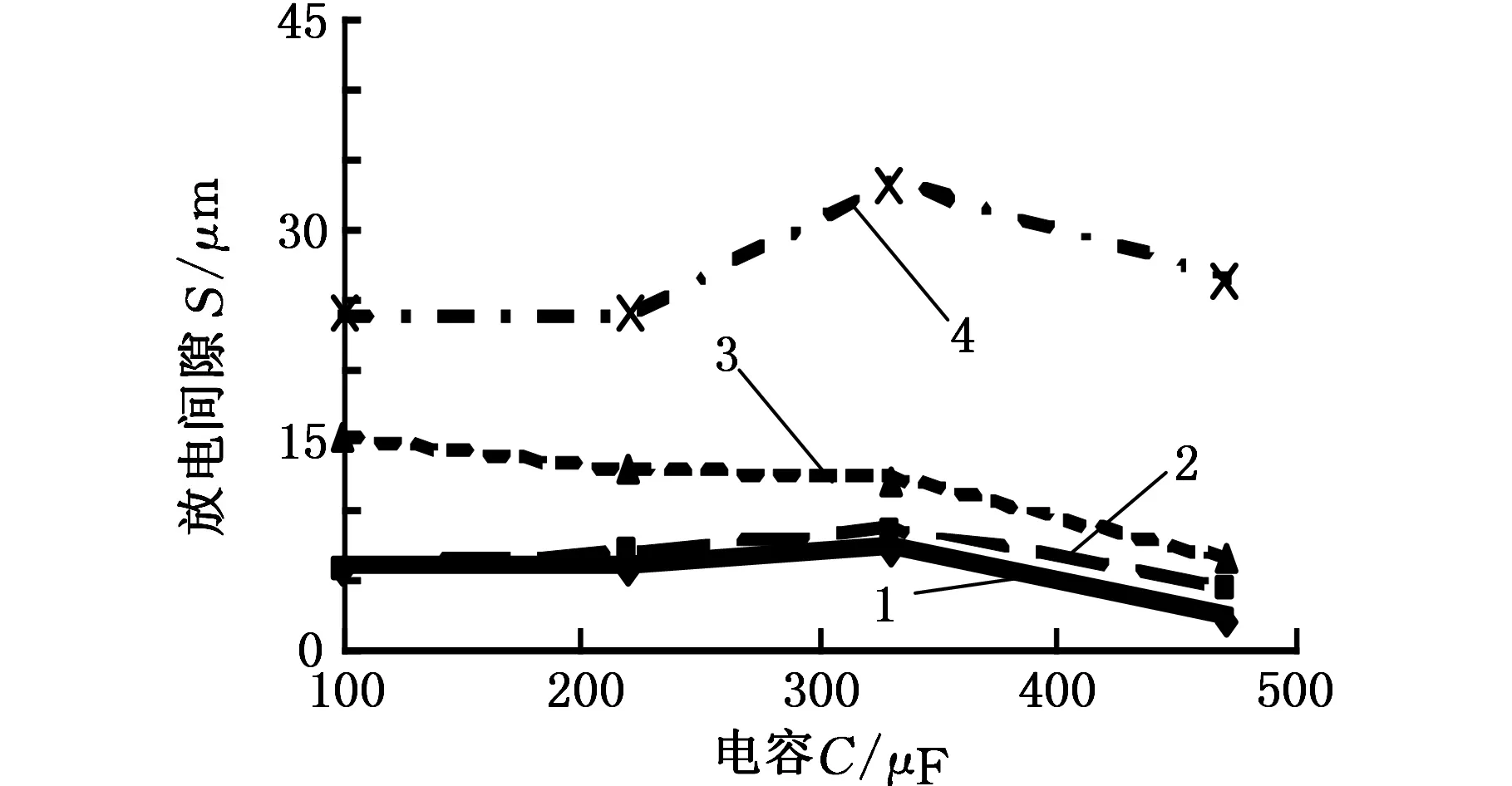

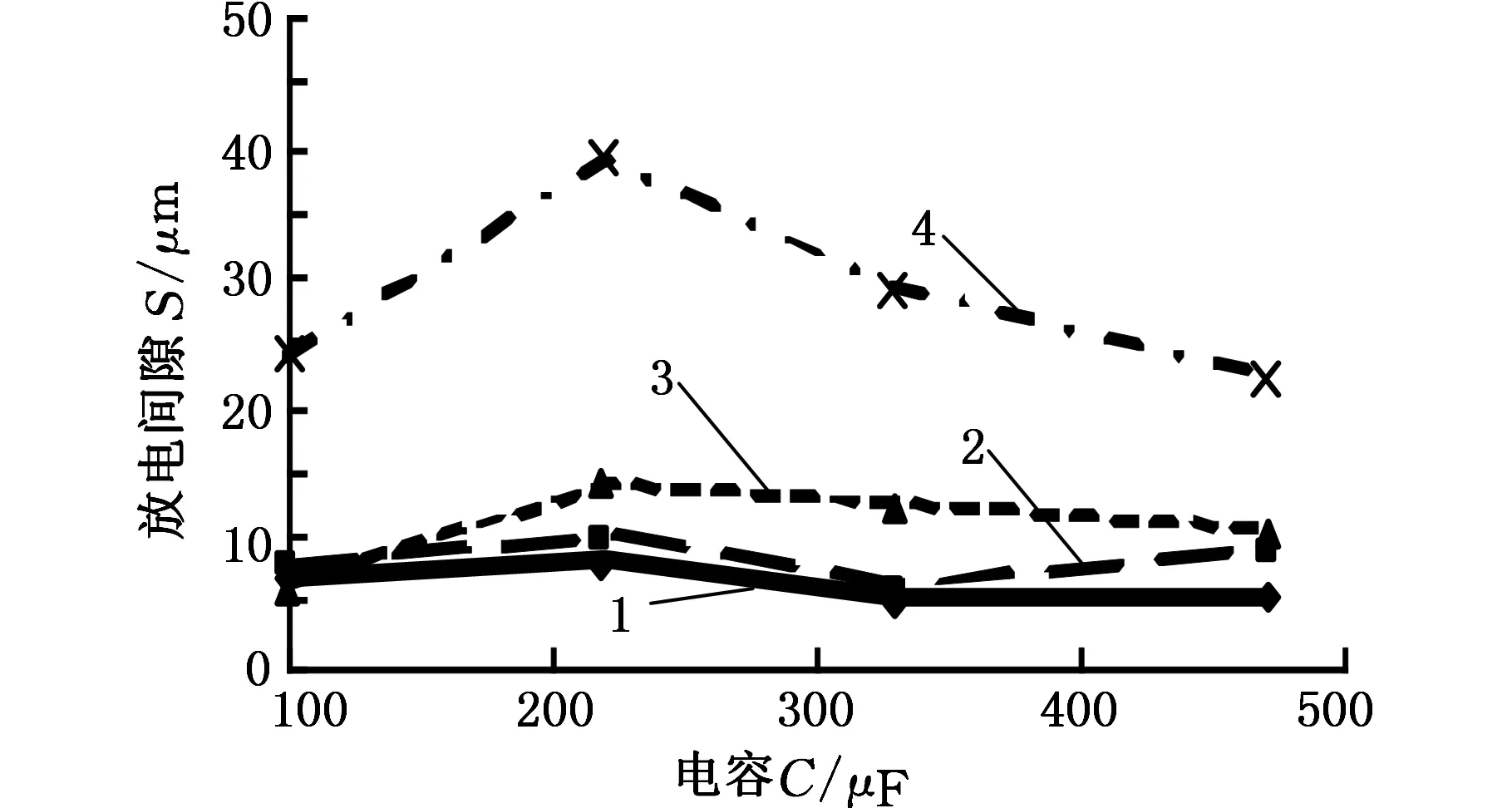

在正交磁场作用下的放电间隙随电容的变化曲线如图7所示。可以看出,电极外伸长度为20 mm,开路电压分别为80 V、100 V、120 V情况下,电容值为330 μF时放电间隙最大;开路电压为140 V情况下,电容值为220 μF时放电间隙较大。另外从图7中还可以看出,随着放电电容的增大,放电间隙先增大后减小。但是在磁感应强度较小(0、0.1 T、0.2 T)的情况下,放电间隙变化范围较小。南京大学综合化学试验室在研究 RC电路火花光源时发现,增大电容C,电容器贮存的能量增加,放电峰值电流增大,同时振荡周期T延长,放电速度变慢,电流密度实际上改变不大,因此,放电间隙随着电容变化在小范围内波动。磁感应强度为0.3 T时,放电间隙的变化范围较大。可能原因是磁场使放电失稳,随着磁感应强度的增大,放电的不均匀性也增大[15]。

(a)V=80 V

(b)V=100 V

(c)V=120 V

(d)V=140 V1.B=0 2.B=0.1 T 3.B=0.2 T 4.B=0.3 T图7 放电间隙随电容的变化曲线(L=20 mm)Fig.7 Variation curves of discharge gap with different capacitance(L=20 mm)

上述规律表明,磁感应强度和放电电容值之间存在最佳匹配关系。进一步而言,为了使加工间隙充分大,从而获得更有利的排屑条件,应选择磁感应强度与放电能量的最优匹配关系。本试验表明,开路电压不大于120 V时,采用330 μF的电容值可使MF-EDM中的放电间隙最大;开路电压为较高值140 V时,较大加工间隙所对应的电容值为220 μF。

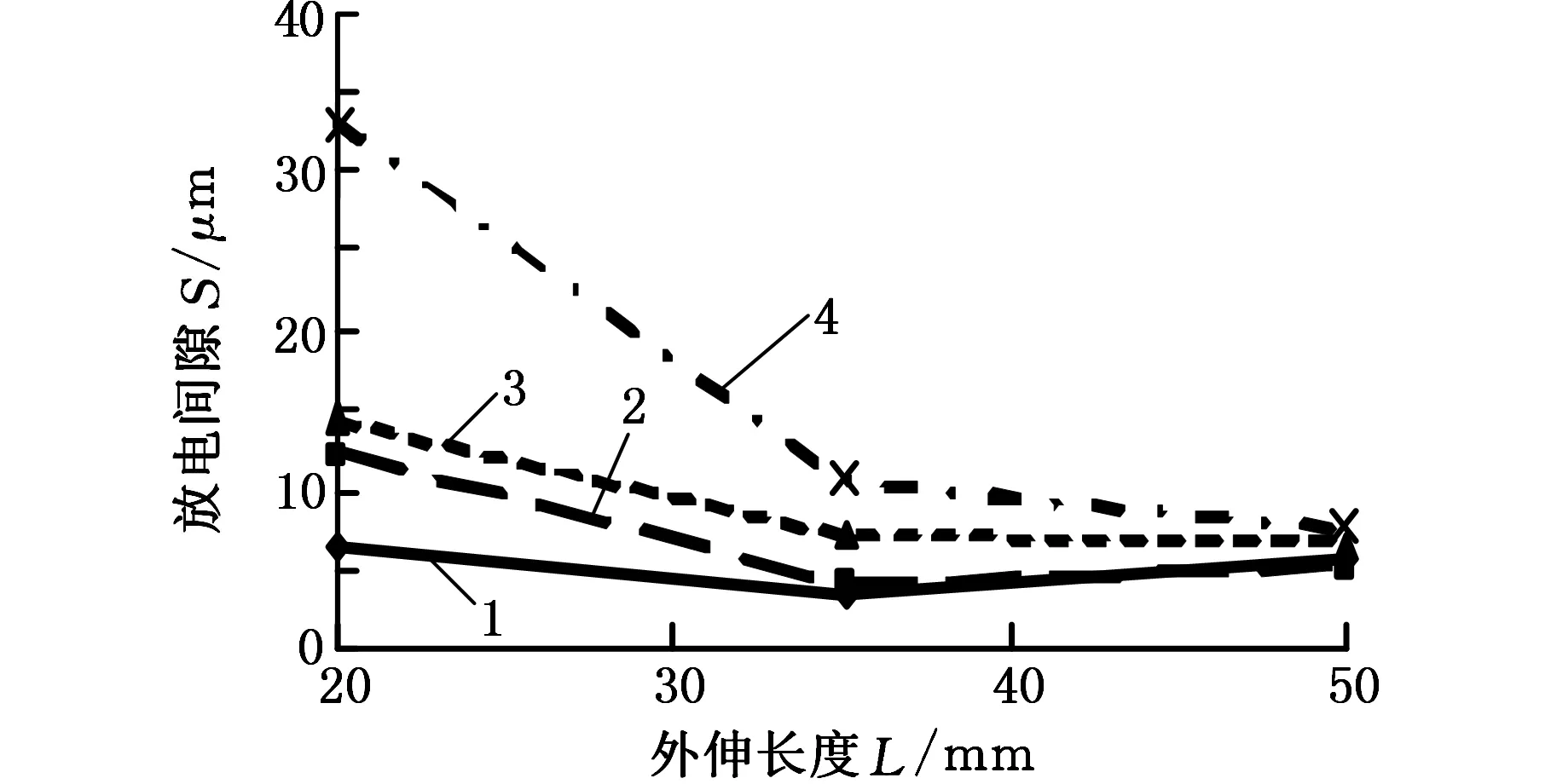

2.4 电极外伸长度对放电间隙的影响

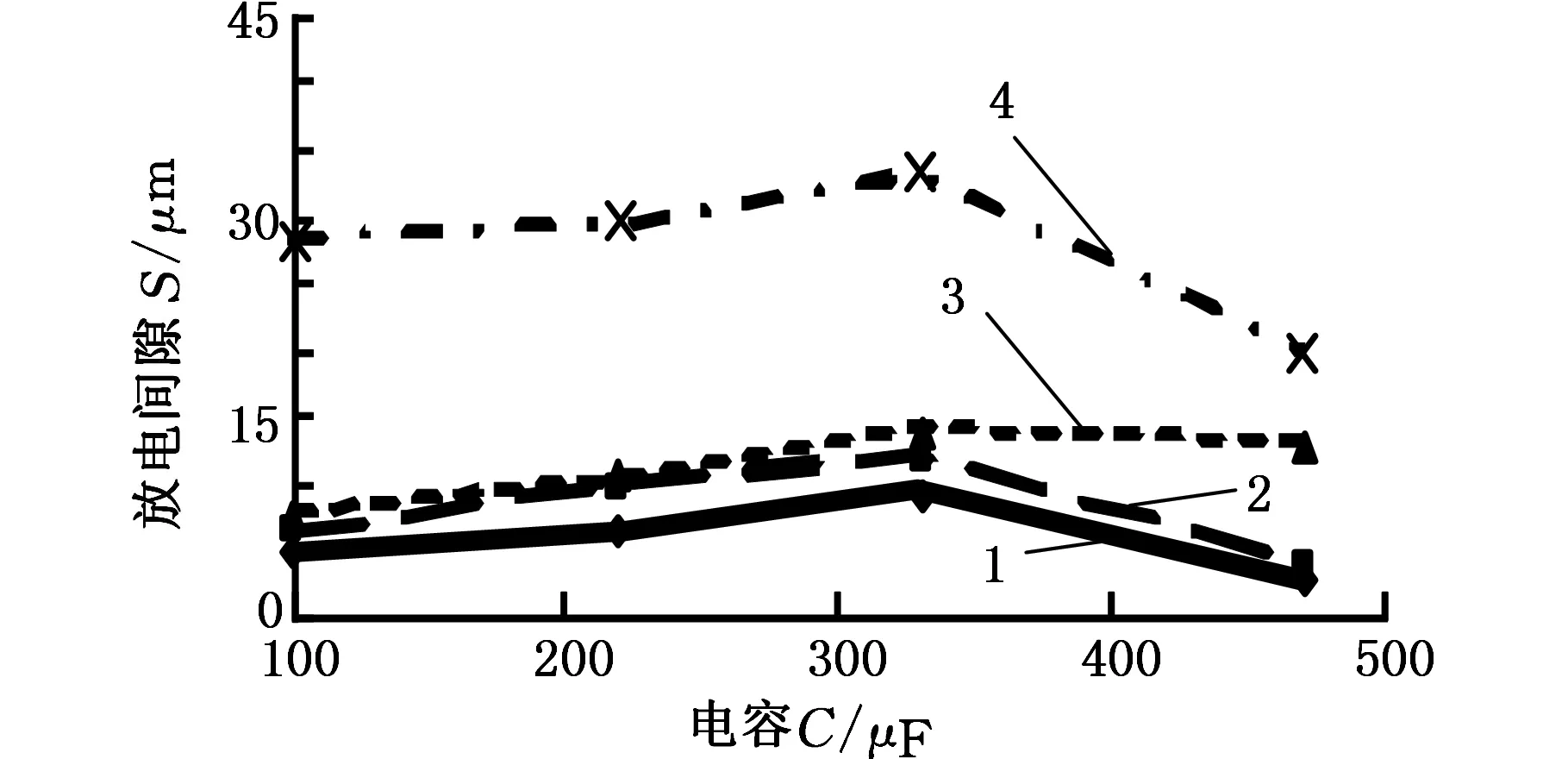

放电间隙随电极外伸长度(即图1中的L值)的变化曲线如图8所示。可以看出,当开路电压、电容及磁感应强度相同时,随着电极外伸长度的增大,放电间隙逐渐变小。

(a)V=80 V

(b)V=100 V

(c)V=120 V

(d)V=140 V1.B=0 2.B=0.1 T 3.B=0.2 T 4.B=0.3 T图8 放电间隙随电极外伸长度的变化曲线(C=330 μF)Fig.8 Variation curves of discharge gap with different electrode overhang length(C=330 μF)

电极的外伸长度不同,导致阳极与阴极间的电场线密度不同,且工具电极上的电荷线密度不同,阳极、阴极间的电场强度也不同。应用MAXWELL软件模拟极间电场分布,电场分布轴对称,故建立半电场仿真模型,模型如图9所示,微细电极与工件之间的电势差为100 V,电场分布云图见图10。不同电极外伸长度仿真建模过程中,设置相同的放电间隙。从图10可以看出,电极外伸长度较短时,极间电场强度大,这也意味着在相同开路电压条件下,电极伸出长度较小时,放电间隙较大就可以引起场致电子发射。随着电极外伸长度的增大,放电间隙减小。此外附加磁场后同时导致电子激发温度降低,所以从图8中可以看出,随着磁感应强度的增大,放电间隙增大。

图9 电场仿真模型Fig.9 Electric field simulation model

L=20 mm L=35 mmL=50 mm图10 不同电极外伸长度的电场分布Fig.10 Electric field distributionwith different electrode overhang length

3 试验数据部分析因分析

电火花放电间隙可采用下式进行计算[17]:

(1)

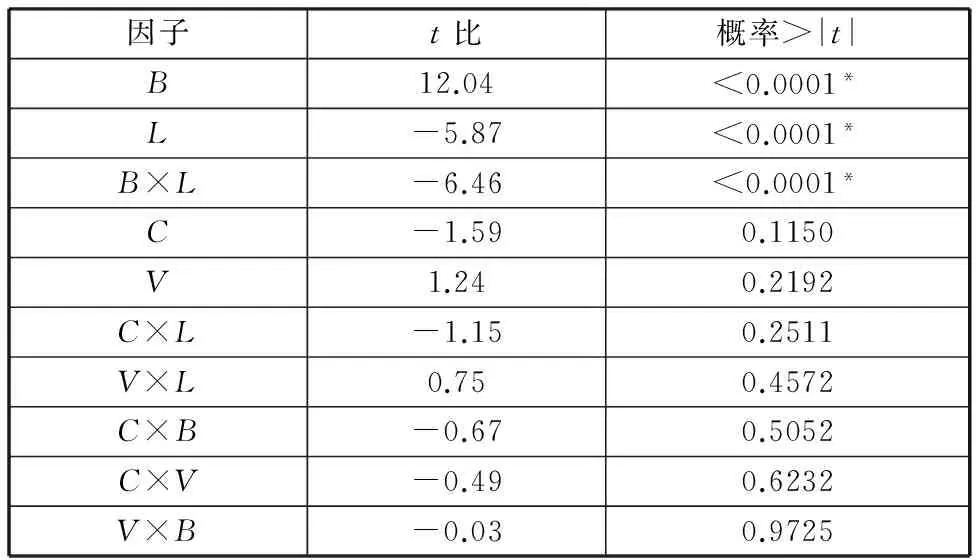

从式(1)可以看出,电火花加工放电间隙的主要影响因素是开路电压及放电能量,然而在磁场辅助电火花加工中,输入因素包括开路电压、电容、磁感应强度及电极外伸长度,为了分析其中放电间隙的主要影响因素,通过JMP10部分析因分析得出,R2值为0.71,但分析结果得出总体模型矫正F比小于0.0001,即试验数据总体偏离预测值的累计和较小,试验数据的部分析因分析结果可信。

各因子显著度见表2,因子包括磁感应强度B、电极外伸长度L、开路电压V及电容C及各因素的交互作用,根据t比及其置信度分析结果,t比的值越大且大于|t|的概率小于0.0001,则认为该因素对放电间隙的影响是显著的,在表中以上标*标注。其中,放电间隙的主要影响因子分别为磁感应强度、电极外伸长度及该两因素的耦合作用。

表2 因子显著度

MF-EDM放电间隙变化趋势与部分析因分析结果相吻合,放电间隙随磁感应强度及电极外伸长度的变化明显。

4 结论

(1)磁场辅助电火花单脉冲加工试验中,开路电压、电容及外伸长度不变时,放电间隙随着磁感应强度的增大而增大,磁感应强度达到0.3 T,电极外伸长度为20 mm时,放电间隙变化幅度较大,放电间隙最大达到39 μm。

(2)为使MF-EDM加工间隙充分大,可采用放电能量、电极外伸长度及磁感应强度的最优匹配参数组合:外伸长度20 mm、磁感应强度0.3 T、电压不大于120 V、电容值330 μF。

(3)磁场辅助电火花加工中,开路电压、电容及磁感应强度一定,放电间隙随着电极外伸长度的增大而减小,磁感应强度为0.3 T时放电间隙减小幅度较大。

(4)通过对试验数据进行部分析因分析得出MF-EDM放电间隙的主要影响因素为磁感应强度、电极外伸长度及两者的交互耦合作用。

[1] MANESH K K, NARAYANAN A A. Numerical Simulation of Magnetic Field-assisted Material Removal in Micro-EDM[J].Materials Science Forum,2015,830/831:104-107.

[2] 刘宇, 阎长罡, 张生芳, 等. 外加磁场对铁磁材料电火花小孔加工的影响[J]. 电加工与模具,2014(1):13-16. LIU Yu, YAN Changgang, ZHANG Shengfang, et al. Influence of the Additional Magnetic Field on Small-hole EDM of Ferromagnetic Material[J]. Electro Machining and Mould,2014(1):13-16.

[3] CAO M R, GENG X D. Process Research on High-speed Small Hole Drilling by EDM Combined with Magnetic Field and Water Dispersant[J]. Advanced Materials Research,2011,189/193:269-272.

[4] 袁永全. 垂直磁场辅助的电火花加工的机理研究与试验分析[D]. 太原: 太原理工大学,2007. YUAN Yongquan. Study on the Mechanism of Perpendicular Magnetic Field Assisted EDM and Simulation Analysis[D].Taiyuan:Taiyuan University of Technology,2007.

[5] 马丽华, 杨世春, 曹明让, 等. 永磁磁场与电火花复合加工试验分析[J].新技术新工艺,2008(4):36-38. MA Lihua, YANG Shichun, CAO Mingrang, et al. The Experimental Analysis on the Permanent Magnet Field and EDM Compound Machining[J]. New Technology and New Process,2008(4):36-38.

[6] 叶明国, 杨胜强, 曹明让. 永磁电火花复合深小孔加工流场排屑模拟[J]. 电加工与模具,2009(4):17-20. YE Mingguo, YANG Shengqiang, CAO Mingrang. Fluid Field Simulation of Debris Driven during Small Hole Permanent Magnetic Field and EDM Compound Drilling[J]. Electromaching&Mould,2009(4):17-20.

[7] KUNIEDA M, XIA H, NISHIWAKI N,et al. Observation of Arc Column Movement during 0020 Monopulse Discharge in EDM [J].CIRP Annals—Manufacturing Technology,1992,41(1):227-230.

[8] GOVINDAN P, GUPTA A, JOSHI S S, et al. Single-spark Analysis of Removal Phenomenon in Magnetic Field Assisted Dry EDM[J]. Journal of Materials Processing Technology,2013,213(7):1048-1058.

[9] JOSHI S, GOVINDAN P, MALSHE A, et al. Experimental Characterization of Dry EDM Performed in a Pulsating Magnetic Field[J]. CIRP Annals—Manufacturing Technology,2011,60(1):239-242.

[10] 王燕青. 垂直磁场辅助的电火花加工理论与仿真分析[D]. 太原:太原理工大学,2009. WANG Yanqing. Study on the Mechanism of Perpendicular Magnetic Field Assisted EDM and Simulation Analysis[D].Taiyuan:Taiyuan University of Technology,2009.

[11] 杨嘉祥, 张楠, 周恩平,等. 恒定磁场下水中交流电弧放电的特性[J].高电压技术,2011,37(7):1760-1765.

YANG Jiaxiang, ZHANG Nan, ZHOU Enping, et al. Characteristics of AC Arc Discharge in Water with Constant Magnetic Field[J].High Voltage Engineering,2011,37(7):1760-1765.

[12] 田希晖, 车学科, 聂万胜. 外磁场作用下的介质阻挡面放电研究[J]. 装备学院学报,2012,23(3):120-124. TIAN Xihui, CHE Xueke, NIE Wansheng. Study of Dielectric Barrier Surface Discharge in External Magnetic Field[J].Journal of Academy of Equipment,2012,23(3):120-124.

[13] LEONOV S B, BITYURIN V A, YARANTSEV D A, et al. High-speed Flow Control due to Interaction with Electrical Discharges[C]//AIAA/CIRA 13th International Space Planes and Hypersonics Systems Technologies Conference. Capua,2005:1-12.

[14] SHANG J S, SURZHIKOV S T, KIMMEL R, et al. Mechanisms of Plasma Actuators for Hypersonic Flow Control[J].Progress in Aerospace Sciences,2005,41(8):642-668.

[15] ZAIDI S H, SMITH T, MACHERET S O, et al. Snowplow Surface Discharge in Magnetic Field for High Speed Boundary Layer Control[C]//44th AIAA Aerospace Sciences Meeting and Exhibit.Reno,2006:1006(1-13).

[16] 王续跃, 胡辉, 梁延德, 等. 钛合金小孔电火花加工有限元仿真研究[J].中国机械工程,2013,24(13):1738-1742. WANG Xuyue, HU Hui, LIANG Yande, et al. Finite Element Simulation of Small-hole on Titanium Alloy Drilled by EDM[J].China Mechanical Engineering,2013,24(13):1738-1742.

[17] 白基成, 刘晋春,郭永丰,等. 特种加工[M].北京:机械工业出版社,2013. BAI Jicheng, LIU Jinchun, GUO Yongfeng,et al. Non-traditional Machining[M].Beijing:China Machine Press,2013.

(编辑 陈 勇)

Investigation of Discharge Gap in Orthogonal Magnetic Field Assisted Dry Single-spark EDM

JIA Jianyu WANG Yanqing YANG Shengqiang LI Wenhui

Key Laboratory of Precision Machining of Shanxi Province,College of Mechanical Engineering,Taiyuan University of Technology,Taiyuan,030024

The experiments for comparing the discharge gaps in EDM and MF-EDM were conducted. Then the effects of magnetic field strength, open circuit voltage, capacitance and extension length of toolelectrode on discharge gaps were analyzed.The experimental results show that the discharge gaps increase with the increases of the magnetic field strengths. The open-circuit voltages and discharge capacitances do not have significant effects on the discharge gaps. In addition, the increases of the electrode extension lengths lead to the decreases of discharge gaps. Finally, the fractional factorial analysis of the experimental data shows that the magnetic field strengths, the extension lengths of toolelectrodes and their interaction are the main factors that affect the discharge gaps in MF-EDM.

electric discharge machining (EDM);orthogonal magnetic field;single-spark discharge;discharge gap

2017-01-13

国家自然科学基金资助项目(51605323);山西省自然科学基金资助项目(2014011026-3);山西省研究生教育创新项目(2017SY029)

TG661DOI:10.3969/j.issn.1004-132X.2017.15.009

贾建宇,男,1992年生。太原理工大学机械工程学院硕士研究生。主要研究方向为电火花加工。王燕青,男,1982年生。太原理工大学机械工程学院讲师。杨胜强,男,1964年生。太原理工大学机械工程学院教授、博士研究生导师。李文辉,男,1975年生。太原理工大学机械工程学院教授。