预处理-堆浸-萃取石煤湿法提钒室内扩大试验研究

2017-08-31梁建龙刘慧娟史文革胡鄂明南华大学核资源工程学院湖南衡阳400南华大学数理学院湖南衡阳400

梁建龙,刘慧娟,史文革,胡鄂明(.南华大学核资源工程学院,湖南 衡阳 400;.南华大学数理学院,湖南 衡阳 400)

预处理-堆浸-萃取石煤湿法提钒室内扩大试验研究

梁建龙1,刘慧娟2,史文革1,胡鄂明1

(1.南华大学核资源工程学院,湖南 衡阳 421001;2.南华大学数理学院,湖南 衡阳 421001)

本文是在进行预处理-堆浸-萃取室内小试的基础上又进行了吨级的室内扩大试验,主要对小试相关相关参数进行验证和确定,室内扩大试验对小试中难以测定的相关重要参数进行确定,同时还介绍了预处理工艺和设备,堆浸工艺和设备,萃取工艺和设备,对最终产品V2O5进行了检验,产品达到国家冶金级99产品要求,最后对废水进行了处理及检验,废水达到了国家排放标准。

预处理;堆浸;萃取;石煤;提取钒

传统石煤提钒工艺中一般采用钠化焙烧-水浸出离子交换回收钒,但此工艺存在三大弊端: 一是加盐焙烧产生氯气和盐酸,造成环境污染严重;二是浸出率低,V2O5回收率只有40%~50%,资源回收率低,造成资源的严重浪费;三是最佳温度控制范围太窄,只在810℃±10℃焙烧最好,温度过低或温度过高都不利于浸出,所以现在已禁用此法生产钒[1-3]。

核工业北京化工冶金研究院漆明鉴[4]采用矿石破碎磨细加酸加温搅拌浸出萃取回收的方式使回收率达到75%左右,但存在能耗高,设备要求防腐,尾渣细含水率高不好再利用等缺点。

梁建龙等[5]于2012年进行了预处理-堆浸湿法提帆室内小试,从试验来看,原矿经破碎至-4 mm,加入20%浓硫酸、提高温度至130℃预处理,加助浸 2 kg/(t矿石),加黏合剂2%LN3或0.5% LN1+1.5% LN3 制粒,再堆浸提钒,V2O5浸出率达到92%以上,矿石渗透性良好;石煤湿法冶金提钒新工艺具有矿石不需细磨,固液分离简单,可因地制宜堆浸,减小矿石运输且投资更省,成本更低的优点,大颗粒尾渣可更好的利用,且应用前景良好。为了固定和验证有关参数,在进行公斤级室内小试的基础上2014年又进行了扩大试验,拟进行了吨级的室内连续扩大试验,本试验矿石用量3 t多,每堆1 t以上,分三堆,串联浸出,浸液经处理后经萃取分离,氧化后沉淀钒。室内小试主要进行了工艺流程和相关参数如破碎粒度和制粒黏合剂的类型及数量和浸出率的初步确定,扩大试验主要确定萃取相关参数和矿石预处理等小试难以确定设备、工艺的相关参数的确定。

1 实验研究方法

1.1 矿样来源和原矿多元素化学分析

1.1.1 矿样来源

矿样取自湖南衡阳县一个钒矿点,矿样大约有3 t多,在矿点的上部主要为黄色氧化矿,在矿点下部为黑色的原生矿,取样原矿样分为氧化矿(地表样,颜色黄色)与原生矿(地下,距地表约100 m,颜色为黑色)约为10∶1(w/w)实为综合样。本次试验作为原矿样。

1.1.2 原矿多元素分析

原矿多元素化学分析见表1。原矿经自然风干脱水后,经粗碎,再细碎至-4 mm。

取上述2 kg破碎后样进行水析粒度分析见表2。从表2看出,钒在各粒级分布无大差别。

表1 原矿化学多元素分析结果

表2 矿石破碎后粒度分析

1.2 矿石预处理

经破碎至-4 mm矿样,加入20%(w/w)浓硫酸与矿样充分混合,后放置于900 mm×900 mm×2 000 mm的布满蛇形管预处理容器中,外面用保温材料进行保温,蛇形管在容器中的间距约为20 mm,每次预处理量为1 t左右,加热系统用导热油在外预先加热至150 ℃左右后泵入预处理器加热矿石,导热油沿管道(Φ=25 mm)到预加热器中加热矿石,导热油沿管道可循环回到加热器中进行再加热,这样循环往复。矿堆放入上部和下部分别温度计进行监测,当温度达到预定值130℃时,开始计时,这样持续加温10~11 h。到时,冷却室温后加黏合剂制粒后装堆。

1.3 制粒和装堆

矿石经预处理后,第一堆加入黏合剂2%(w/w)LN3制粒,矿量为1.13 t,第二堆、三堆加入黏合剂0.5%LN1+1.5%LN3制粒,堆重分别为1.12 t和1.17 t,制粒机为Φ1 000 mm制粒停留时间为8 mim,制粒后放置24 h后,放入400 mm×400 mm×300 mm的容器中,低部有出液孔(管),放入2 mm大的鹅卵石粗砂,高5 mm,后放入高约1 mm-30目细砂,第一堆装堆2.78 m高,第二堆装堆2.76 m高,第三堆装堆2.88 m高。

1.4 淋浸

为了避免淋浸液对矿堆颗粒的冲击,在矿石表面盖上1 mm厚海绵,采用高位槽滴管布液,最初淋浸强度为10 L/m2·h,每天淋浸用水L/S=0.1,记为一级,每天采用间歇淋浸,淋浸8~10 h后,再停淋10~16 h,淋浸后期淋浸强度可逐渐增大,最后,淋浸强度可达30 L/m2·h。经22 d浸出,淋浸剂为自来水加2 g/L助浸剂,其中。前11级由于钒浸出浓度高,不串堆,11级后串堆(大约钒浓度约为500 mg/L时),当钒浸出浓度低于100 mg/L时即认为到达淋浸终点。

1.5 萃取分离

1.5.1 萃取前溶液预处理

由于浸出前采取高温高酸,Fe、Al、Mg等杂质离子大量被浸出,在制取钒产品之前,须对浸出液除杂,本次扩大试验采用P204萃取分离和富集钒。P204+TBP萃取钒的最佳 pH值为2.0~2.5,而浸出液pH值在0.8~0.9之间,因此,还原后的浸出液需中和调节pH值。另外,P204对V4+的选择性比V5+更高,萃取前加入还原剂Na2S2O3,可使V5+还原为V4+,提高钒的萃取率。同时,Na2S2O3将Fe3+还原为Fe2+,能极大地抑制铁的萃取。还原剂Na2S2O3用量为理论量的1.2~1.3倍(理论计算中假定浸出液中的V离子均为V5+,Fe离子均为Fe3+),常温下搅拌还原6 h,控制溶液电位为-200~-250 mV,还原后加入氧化钙矿粉调节pH值,最后可用氧化钙(熟石灰)调整到所需pH值。

1.5.2 萃取过程

萃取采用六级萃取、二级洗铁、三级反萃、二级洗水的萃取过程。

混合室:长×宽×高=100 mm×100 mm×130 mm。

澄清室:长×宽×高=400 mm×100 mm×130 mm。

萃取过程中有机相为10%P204+5%TBP+85%(v/v)磺化煤油协同萃取钒;反萃液为100 g/L硫酸溶液,反铁采用220 g/L盐酸溶液。萃取参数如下:萃取 5 min,反萃8 min,反铁5 min。各相流量设计如下:萃取原液:85 L/h;萃取有机相:85 L/h相比A/O=1∶1;反铁:42.5 L/h;盐酸洗涤除铁:42.5 L/h相比A/O=1∶2;反萃液:10.6 L/h相比A/O=1∶8。常温下萃取,萃取率为98.5%,反萃率99.4%。

1.6 氨水沉钒

用硫酸反萃液钒可达100~130 g/L,先用氯酸钠调整其电位使钒全部氧化,在60 ℃搅拌1 h,氨水中和至pH=8,再煮沸,沉淀生成红钒(偏钒酸铵),过滤,洗涤。母液中含钒为0.62~0.82 g/L。回收率为99.18%~99.8%烘干,于500~550 ℃煅烧2~3 h,生成橙黄色(或棕红色)粉末。

1.7 废水处理。

采用硫酸法从石煤钒矿中提钒的工艺过程中所产生的工艺废水、萃余液、贫有机相再生液、沉钒母液等,均可返回浸出、浸渣洗涤、萃原液制备等工序循环使用。多余的工业废水,根据小型试验提出的流程和工艺参数,可先采用石灰石中和至pH=4.5再用石灰中和法处理pH=8。控制条件:石灰石用量4.5%;石灰用量1.5% (按矿量计);室温;加料时间0.5 h;搅拌陈化1.0~1.5 h。

2 结果与讨论

2.1 淋浸

淋浸终点计算矿石的压实度。拟证明矿堆的好坏。

压实度按下式计算:压实度=(H1-H2)/H2×100%。式中:H1为淋浸前矿石颗粒高度,m;H2为淋浸后卸柱之前矿石颗粒高度,m。

压实度百分比越大,说明易压实,颗粒越易泥化,矿粒下降越大,其矿粒湿强度越小。一般认为如果压实度不大于20%,证明矿堆泥化不严重,粒子完好。说明堆浸能正常进行。

从表3看出,各堆压实度不大于20%,证明各堆粒子状况良好,从各堆淋浸终点倒出粒子也证明除个别粒子与器壁有挂伤外,其余粒子完好无损。

2.2 淋浸有关重要参数汇总

淋浸有关重要数据,见表4。

2.3 浸出液的组成

浸出液的组成见表5。由于浸出前后液体组成变化很大,该液体样品为综合样。

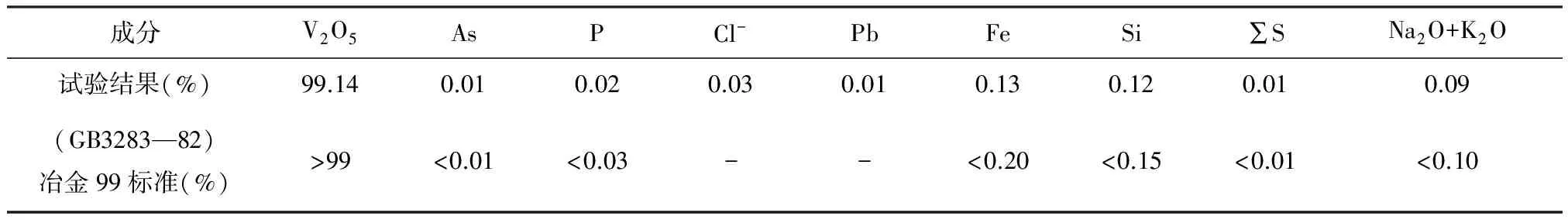

2.4 精钒产品质量检验

该次试验产品质量分析见表6。扩大结果表明:①铵盐沉钒结果与小试结果一致,沉钒率达98.81%;②精钒产品中V2O5的质量分数达99.14%,产品纯度及质量均达到或超过国家标准(GB3283—82)冶金99和国家出口标准的要求。

2.5 废水处理

废水试验结果列于表7。

从废水处理结果可知:工业废水处理前,各有害元素的质量浓度均超过国家规定的最大允许排放标准经石灰中和处理净化后,废液清亮,透明,无色,有害元素质量浓度均降低,达到国家排放标准尾渣比放性强度符合国家放射性防护规定的要求。

表3 各堆压实度

表4 淋浸有关重要参数汇总

表5 浸出液综合样的组成

表6 精钒的产品质量分析结果

表7 废水处理试验结果

2.6 尾渣的再利用

尾渣比放射性强度:总α=3.3 Bq/kg,总β=0.5Bq/kg,停淋24 h后,含水率28.7%,比搅拌浸出低得多,如果放置更久,含水率会更低,可考虑制建筑用红砖或做水泥添加料。

3 结 论

通过本次室内扩大试验得出以下几点结论。

1)室内小试主要进行了工艺流程和相关参数如破碎粒度和制粒黏合剂的类型及数量和浸出率的初步确定,室内扩大试验主要确定萃取相关参数和矿石预处理等难以测定设备、工艺的相关参数的确定,以及室内扩大试验对室内小试结果和结论的再验证。

2)通过采用预处理-堆浸-萃取回收钒工艺具有可行性,工艺简单,可就地建厂,设备节省,与矿石磨细后再加温浸出相比,具有运行费用低,成本低,尾渣颗粒大,含水率低(28.7%),可考虑尾渣再利用。

3)从表6看精钒产品质量符合国家标准(GB3283—82)冶金99和国家出口标准的要求。

4)从表2来看,各堆压实度不大于20%,根据酸法制粒标准,证明制粒粒子较好,堆浸制粒粒强度是堆浸成的关键,即耐酸又价廉的制粒剂是堆浸能否顺利进行的关键。

5)由于堆浸才开始时,浸出钒浓度比较高,后浓度慢慢下降,对萃取来说,是一个不利因素。怎么调整钒浓度达到一个基本平衡,要从多方考虑。或者考虑离子交换回收,可能更好更容易达到平衡。

[1] 张蕴华.五氧化一钒的生产上艺及其污染治理[J].广州化工,2006,33(4): 77-79.

[2] 包申旭,张一敏.全球钒的生产、消费及市场分析[J].中国矿业,2009,18(7):12-15.

[3] 王忠,王军.国内外五氧化二钒市场状况与分析[J].矿冶,2007,16(2): 47-51.

[4] 漆明鉴.酸浸法从石煤中提钒的中间试验研究[J].湿法冶金,2000(2):8-16.

[5] 梁建龙,刘慧娟,王清良,等.预处理-堆浸-石煤湿法冶金提钒新工艺[J].现代矿业,2013(1):111-113.

The indoor expansion experiment of extracting vanadium from wet stone coal based on pretreatment-heap leaching-extraction

LIANG Jianlong1,LIU Huijuan2,SHI Wenge1,HU Eming1

(1.School of Nuclear Resource and Engineering,University of South China,Hengyang 421001,China; 2.School of Mathematics and Physics,University of South China,Hengyang 421001,China)

This paper is in the pretreatment-leaching-extraction based on the laboratory test of tons of indoor scale test of laboratory related parameters were verified and confirmed,indoor test on the test in difficult to expand to the related important parameters were determined,and also introduced the pretreatment process and equipment.Heap leaching and extraction equipment,technology and equipment,the final product V2O5was examined.The products meet the standard of the National Metallurgical Grade 99,at the end of the wastewater treatment and inspection,wastewater reached the national emission standards.

pretreatment; heap leaching; extraction; stone coal ; extracting vanadium

2017-02-09 责任编辑:刘艳敏

梁建龙(1963-),湖南涟源人,副教授,常年从事湿法冶金和溶浸采矿工作,E-mail:615401@sohu.com。

TD95

A

1004-4051(2017)08-0116-04