多旋转部件无刷励磁机改进方案三维流场研究

2017-08-30路义萍戴景禄张东学王佐民

路义萍+戴景禄+张东学+王佐民

摘 要:为了研究无刷励磁机在整流盘与转子间增加机座环板结构对流场涡流尺寸的影响,建立了无刷励磁机的整机流场的物理模型,基于流体动力学原理(CFD),采用有限体积法,在计算域内对三维湍流流场进行了数值求解,得到了额定转速时,增加机座环板后,无刷励磁机内部各部分流场分布特点。结果表明,整流盘与转子间增加机座环板结构,有效减少了检修空间处的大涡流尺度范围。与现运行方案的计算结果相比,该方案的入口体积流量增加了13.89%,结果准确。为进一步优化该励磁机冷却风路系统提供了理论依据。

关键词:机座环板;流场;计算流体动力学;数值模拟;无刷励磁机

DOI:10.15938/j.jhust.2017.03.014

中图分类号: TM311

文献标志码: A

文章编号: 1007-2683(2017)03-0080-05

Abstract:To study deeply the influence of the frame ring plate increased between rectifier wheel and rotor on the size of eddy current of fluid field of brushless exciter, the fluid field of complete brushless exciter model is established. Based on the computational fluid dynamics (CFD) principles ,the finite volume method is adopted to simulate and analyze the three dimensional turbulent flow field in the computational domain. The distribution character of the fluid field for the brushless exciter is obtained under rated speed,after increasing the frame ring plate between rectifier wheel and rotor. The results show increased the frame ring plate between rectifier wheel and rotor can decrease effectively the size of eddy current in the air region between rectifier wheel and rotor. Compared with the result of running scheme, the air volume flow rate of the scheme has increased 13.89% and the result is accuracy. It provides theoretical basis for further optimizing the air ducts structure of the brushless exciter .

Keywords:frame ring plate; flow field; CFD; numerical simulation; brushless exciter

0 引 言

无刷励磁系统包括无刷励磁机和旋转整流装置两部分组成,无刷励磁机电枢中产生交流电流,通过与转轴连接的导体流入整流装置,进行交流变直流的转换。无刷励磁机与主轴同轴相连,是同步电动机的重要组成部分,直接影响电动机的运行效率。在励磁机的运行过程中,有时会出现由于局部温度过高而造成的损坏,这涉及到励磁机通风冷却的问题,因此,对无刷励磁机的通风冷却系统的研究显得尤为重要。

近年来,国内外学者对励磁机进行了广泛的研究。文[1]研究了核电发电机配套机组的5800kW无刷励磁机的绝缘材料和绝缘结构,文[2]介绍了100MW汽轮发电机及励磁机通风系统的改进,文[3]提出一种适用于无刷励磁同步电机的无位置传感器起动控制技术,文[4]给出了用非破坏性方法来检测无刷励磁机的双侧整流盘故障,文[5]说明了旋转无刷励磁机到静态无刷励磁机的主要励磁系统的改造过程。由于整流二极管处于高速旋转的状态,在实际运行中,二极管发生损坏的情况时有发生[6]。文[7]介绍了磁极线圈过热烧损问題并提出相应改进方案。文[8]给出了无刷励磁机旋转部位的故障分析及处理办法。文[9]描述了在二极管运行故障时建立多相凸极同步电动机配套用的无刷励磁机模型的一种原始数学方法。文[10]基于半机模型分析了一种优化设计,新型无刷励磁机的三维热流场,需设置周期等边界条件。针对各类发电机和电动机的流场研究方法为大家所熟知,例如有限体积法[11,13]、有限元法[1419]等,且采用以上两种方法的较为常见。文献[20]综合分析了热网络法、有限元法、有限体积法在电机温度场计算时的优缺点,但在国内外用实验方法来解决这类问题的文献较为少见。

针对现运行的励磁机通风方案(方案A)存在的憋风缺点,整流盘空气区温度高[10],进行了局部风路改进,在右整流轮靠近转子侧增加一个环向机座环板(改进方案B),试图减小机座内三个旋转部件之间的涡流区。该类问题特点是:同轴上三个旋转部件,定转子间气隙高度较小,仅3mm,定转子部分空气动力场还受到两旋转整流盘的旋转吸风作用影响,具有研究价值。故对其流场应用有限体积法进行了数值模拟,并与现运行方案进行比较,分析并检验其准确性。

1 物理模型

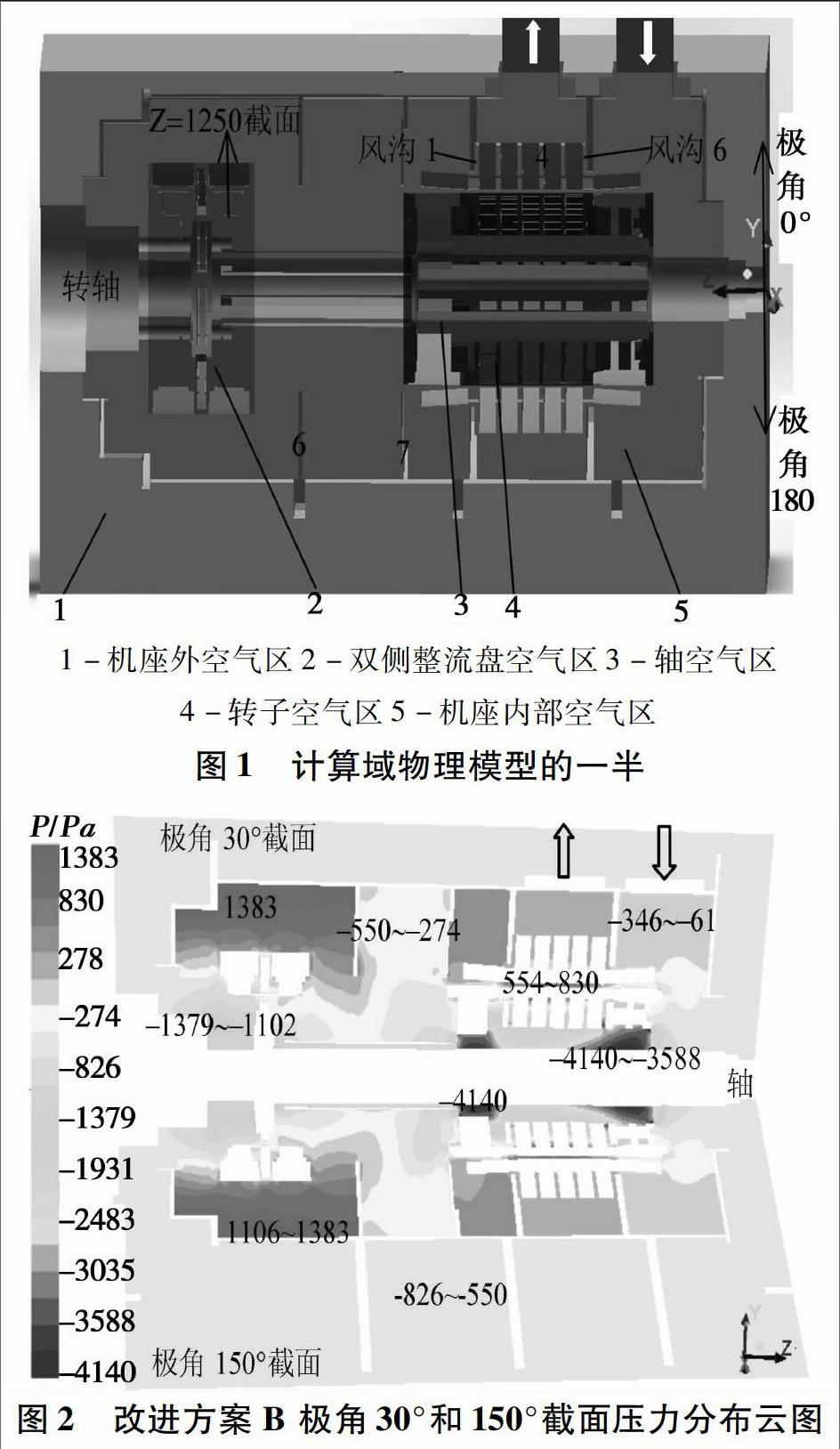

无刷励磁机是向同步电动机提供励磁电流建立磁场的旋转电机,其结构相对复杂,双侧整流盘与转子三个旋转部件通过转轴连接。无刷励磁机整机流场模型不便于观看内部详细结构,而为了更清楚的显示内部结构,图1给出的是计算区域内的励磁机内部的结构图。物理模型由以下几部分组成:图1中空的部分为固体部分:在1与5之间为机座、3对应固体为转轴、4对应固体为转子、2对应固体为双侧整流盘、新增机座环板6和原有机座环板7。定转子沿轴向共分布6个风沟,风沟的宽度为10mm,靠近旋转双侧整流盘侧风沟序号为1,其它2~6号风沟位置见图。

在建模过程中考虑以下几点:1)用solidworks建立了固体模型,再导入Gambit中进行布尔运算,得到所需流体部分,即建立了整机流场的模型。2)为了符合计算数学模型要求,将无刷励磁机的流体区域分成了旋转流体区与静止流体区两部分。静止流体区位于定子机座与机壳之间的区域,不随主轴转动。旋转流体区位于转子内、双侧整流盘固体区域四周的空气,随主轴一起转动。

2 数学模型及求解条件

2.1 基本假设

1)在该励磁机中,马赫数小于0.7,冷却空气可以当成不可压缩流体。

2) 空气受到重力的作用远小于科氏力的作用,忽略重力的影响。仅研究励磁机内流体流动的稳定状态。

3) 空气在励磁机入口处的Re≥2320,流动处于湍流状态,采用湍流模型求解。

2.2 数学模型

由于无刷励磁机的转子相对于定子高速旋转,故采用多重参考系进行计算。在流场求解过程中采用质量、动量守恒方程和标准kε两方程湍流模型,其通用控制方程如下:

div(ρuφ)=div(Γφgradφ)+Sφ(1)

式中:r表示密度;φ为通用变量(如速度、温度、浓度等);Γφ、Sφ为分别为广义扩散系数和广义源项。反映湍流特性的控制方程采用标准kε两方程模型[21]。

2.3 求解条件

确定了计算域后,计算所要设定的边界条件类型也随之确定。尤其是对于整机物理模型来说,边界条件较为简单。边界条件如下:在额定工况下,转子转速为4800r/min, 计算域中入、出口风筒均接至主机风扇前端,故其表压力均为0Pa。物理模型外周界机壳为壁面边界。其它不需设置。

物理模型建完以后,需对其网格进行划分。在近壁面区采用标准的壁面函数法进行处理,近壁面网格y+满足标准壁面函数要求;方程组采用分离、隐式求解,压力速度耦合方程组采用SIMPLE算法,方程均采用二阶迎风格式离散,经多次网格调整,最终获得计算域的稳态湍流流动计算网格独立解。

3 流场数值模拟结果及分析

3.1 结果准确性分析

无刷励磁机内部空气动力场很复杂,目前不能获得解析解。由于目前研究的改进方案B与方案A(文[10])相比,仅对称增加了结构的另外一半,流体网格数量增加一倍,网格质量一样,因此,数值模拟结果整机冷却空气体积流量的准确性与文献[10]基本相同,本改进方案B计算得到的流量0.385m3/s,比文[10]的实验计算的流量增加16.12%,主要是因为方案改变引起的,结果准确。

3.2 压力分布计算结果及分析

本研究中,以励磁机转轴轴心定义极角原点,极角范围180°~-180°,图1所示为0°~180°截面,而另一半的的极角范围则为-180°~0°。研究发现,沿圆周方向不同极角截面的压力、速度分布云图特征基本相同,图2和3给出了方案B和A的代表性极角30°和150°位置截面的压力分布云图。根据冷却空气在励磁机内的流动的先后顺序来描述各处压力,由图可知,两方案的机座与风筒相接的空气入口处压力都为负压,改进方案B的负压稍低,数值为-346~-61Pa,转轴旋转形成的科氏力使得转轴上方转子槽空气区旋转半径较小处的压力为整个计算域最低值-4140~-3588Pa,冷空气经风筒入口吸入该处并继续冷却转子;现运行方案A在此处压力值也较低,与方案B基本相同;两方案沿半径增大方向,风沟中压力值均逐渐升高;由于定转子铁心风沟中间都通过厚度仅为3mm的尺度非常小的环形气隙空间连接,流阻大,气隙属于动静交界位置,流体湍流流动状态复杂,流动不畅导致气隙的压力升高为正,气隙中方案A的压力基本为方案B的2倍;方案B多加了一个机座环板,使双侧整流盘与转子间空气区分割成两部分,左侧极角30°截面双侧整流盘上方和机座之间的空气区为正压区,方案B在此达到最大正压,而方案A在整流盘二极管与绝缘板间空气间隙处达到最大,数值为3106Pa;检修空间中,方案A在此处达到最低值-6543Pa,负压吸引作用很强,方案B在此处仍然为负压区,但压力值升高很多,数值为-550~-274Pa;气隙处压力较高,与定子风沟间形成压差,为热空气经出口流出提供动力。两方案的机座外空气区的压力多为负压,数值见图2、3。由此可知,增加机座环板后压力分布特点改变明显。

为了了解改进方案B整机轴向不同位置处沿圆周方向截面的压力分布特征,图4~6分别给出了机座内r=0~393mm范围,风沟3(z3=571mm,)、风沟1(z1=671mm)中间、双侧整流盘空气区处(z=1250mm)(见图1)作为典型截面位置的压力分布云图。

由图4可以看出环向360°的压力分布特征,从轴心原点出发,由半径从小到大的方向,风沟3的最低压力出现在靠近轴支架的转子风沟处,值为-3928Pa,而转子风沟半径较大处的压力亦较低为负压区。半径更大的定子风沟及定子背部空气区的压力范围一致。比较图4和图5可知,从周向极角180°~-180°上整体分析,风沟3和1压力分布规律基本相同,呈左右对称分布;且风沟3和1的6个转子槽空气区的压力每60°呈周期性分布,符合理论预期;风沟中每个轴空气槽上对应7个转子铁心风沟压力高于相邻处。风沟3截面气隙处的压力明显高于风沟1。

由图6可知,双侧整流盘截面的最低压力出现在半径较小处,即紧挨轴的空气区处,数值为-2388Pa,整流盘下部空气区的压力较低,而最高压力出现在紧挨双侧整流盘的二极管的空气区处,值为3076Pa,机座到整流盘之间的空气区全为正压,总体上,沿半径变大方向压力逐渐增高。另外,整流盘空气区的紧邻6个二极管的空气区压力呈周期性分布。

3.3 速度分布计算结果及分析

為了分析增加机座环板后速度场分布特征,图7和8给出了方案B和A的两个特征极角10 截面速度矢量图。由图可知:两方案的速度最高处都出现在旋转半径较大的双侧整流盘二极管与绝缘板间的空隙空气区处,最高值分别为135、132m/s,双侧整流盘转轴至二极管处的空气区的速度范围基本一致;气隙区靠近转子外表面处空气受到壁面旋转剪切粘性力的带动,速度也较高,符合理论预期。在固定坐标系中,方案A和B的机座、机壳和定子风沟2~4附近的冷却空气速度一般较低,低于7m/s;两方案整流盘上方空气速度差异明显,改进方案B由于机座环板的阻挡,在此处速度较高,速度范围为34~41m/s,而方案A的速度范围较低,为13~26m/s。

还可以从图8中看出,在方案A中出现了一个范围较大的漩涡,涡直径范围从整流盘外缘一直到靠近定子位置机座环板,方案B则形成两个较小漩涡,位置在较靠近整流盘的两机座环板之间,此外,方案B在此处的速度明显比方案A在此位置的低了很多,使得涡摩擦生热损耗减少,有利于空气的流动和各部件的冷却。综上所述,在双侧整流盘右边加机座环板有助于减小漩涡区,速度分布特点有所不同。另外,漩涡减小,有利于空气流动,造成方案B的流量比方案A的流量要大。

4 结 论

针对无刷励磁机,在相应计算条件下,对整机模型,对同轴上布置双侧整流盘和转子三个旋转部件且定子上方布置两风筒的改进方案的无刷励磁机三维湍流流场进行了CFD数值模拟,得出如下结论:

整流盘与转子之间增加机座环板,使整流盘与转子间空气区分割成两部分,整流盘上方成为压力最高区域,机座内两个相邻旋转部件之间的正负压差减小,使得压力分布特点明显改变,从周向极角180°~-180°上看,风沟的压力呈左右对称分布;同时,有效减少了检修空间处的大涡流区,有利于空气的流动和各部件的冷却。

参 考 文 献:

[1] 周岑岑.5800kW无刷励磁机的绝缘结构 [J].理论与设计,2014(1):13-16.

[2] 秦海平,高满林. 100MW汽轮发电机及励磁机通风系统改进 [J].山西电力,2002(4):43-44.

[3] 钱东祥,魏佳丹,周波,等. 无刷励磁同步电机无位置传感器起动控制 [J].中国电机工程学报,2015,35(2):477-485.

[4] MCARDLE M G,MORROW D J.Noninvasive detection of brushless exciter rotating diode failure [J].IEEE Institute of Electrical and Electronic Engineers,2004,19(2):378-382.

[5] RICHARD C S.Brushless rotating exciter conversion to main field static exciter system [C].Pulp and Paper Industry Technical Conference, Conference Record of 2013 Annual IEEE,2013,(172) :1-5.

[6] 郝亮亮,王善铭,邱阿瑞,等.多相无刷励磁系统旋转整流器故障的仿真与识别 [J].电工技术学报,2012,27(4):58-62.

[7] 朱荣,孙晖.阿尔斯通TKJ 型无刷励磁机磁极线圈烧损原因及处理对策 [J].大电机技术,2008(5):56-58.

[8] 何新成.无刷励磁机旋转部位的故障分析及处理 [J].电气传动自动化,2006,28(3):57-61.

[9] ZOUAGHI T,POLOYJADOFF M.Modeling of polyphase brushless exciter behavior for failing diode operation [J]. IEEE Trans onEnergy Conversion,1998, 13(3):214-220.

[10]路义萍,付余,张万全,等.一种新型无刷励磁机的三维热流场分析 [J].中国电机工程学报,2014,34(27):4699-4705.

[11]刘栋,施卫东,王颖泽,等.沟槽壁面和温度梯度对环隙内流场稳定性的影响 [J].机械工程学报,2014,50(2):207-212.

[12]路义萍,张东学,王佐民,等.某无刷励磁机通风冷却数值模拟研究 [J].电机与控制学报,2016,20(6):26-31.

[13]王芳,郭瑞倩,安志华,等.空冷发电机定子三维温度场分布与试验对比 [J].电机与控制学报,2013,17(12):46-50.

[14]李和明,李俊卿.电机中温度计算方法及其应用综述[J].华北电力大学学报,2005,32 (1):1-5.

[15]林鹏,戈宝军,陶大军,等.多相电机定子绕组改进绕组函数的有限元分析 [J].电机与控制学报,2015,19(2):53-65.

[16]李争,薛增涛,孙克军,等.永磁转子偏转式三自由度电机电磁系统的建模与分析 [J]. 电机与控制学报, 2015,19(7):73-80.

[17]孟大伟, 刘智慧,徐永明,等.双分数槽集中绕组低速潜油电机的设计分析 [J]. 电机与控制学报, 2014, 18(1):44-49.

[18]吕艳玲, 戈宝军,张志强,等.超高压发电机失磁异步运行时转子温度场分析 [J]. 电机与控制学报, 2011, 15(1):44-48.

[19]鲁涤强,黄学良,胡敏强.汽轮发电机端部三维温度场的有限元计算 [J].中国电机工程学报, 2001, 21(3):82-85.

[20]BOGLIETTIA A,CAVAGNINO A,STATION D,et al.Evolution and modern approaches for thermal analysis of electrical machines [J].IEEE Transactions on Industrial Electronics,2009,56(3):871-882.

[21]Fluent 14.5 Users Manual. Fluent Inc.,New York,NY,USA,2012.

(編辑:王 萍)