软基深水不良地质群桩基础护筒施工质量控制

2017-08-30廖一天陈佳文秦乙洪邓源吕林鹏

廖一天,陈佳文,秦乙洪,邓源,吕林鹏

(三峡大学 水利与环境学院,湖北 宜昌 443002)

软基深水不良地质群桩基础护筒施工质量控制

廖一天,陈佳文,秦乙洪,邓源,吕林鹏

(三峡大学 水利与环境学院,湖北 宜昌 443002)

国内对不同条件下的深水软基钢护筒设置方案已经有了深入的研究,但护筒材质、护筒壁厚、埋深等差异较大,不同项目施工所取得的成功经验并不能完全或有效应用于其他工程实施。本文结合实际工程,通过安徽省蚌埠市长淮卫淮河大桥工程,从护筒埋深、二次周转、护筒减薄、降低护筒高度等方面进行了护筒投入施工的方案选择与优化。采用当前行业内沿用的经典公式计算出钢护筒的埋深,并对计算结果进行了优化调整;同时计算出了钢护筒的壁厚与内径,并对壁厚和内径进行了优化,使得护筒投入减少,节省了施工投入。该研究成果对深水软基钢护筒施工具有一定的指导作用。

深水软基;钢护筒;护筒埋深;护筒壁厚

1 研究背景及工程概况

1.1 研究背景

桥梁深水基础发源于美国,至今有着100多年的积累,1874年建造的美国圣路易市Eads桥以及纽约Blooklyn桥是最早的深水基础施工桥梁,采用的是气压沉箱基础[1]。基础型式日新月异,管柱基础、各种桩基础,以及各种配合基础、设置基础、地下连续墙基础等[2]。其中,深水桩基础优点为承载力强、沉降小、作业方便。相对其他基础,深水中桩基础最适用。

当前,国内外使用护筒隔水钻孔成桩做法十分普遍,但护筒占桩基施工成本高达1/3以上,甚至更高。对于这种典型的软土、淤泥或砂土不良深水河床,钢护筒有效埋置深度较难确定[3]。通常,国内需按诸多文献推荐的理论公式进行计算,在国外也尚无确切定论。国内很多大型施工单位在深水桩基施工时,常规上护筒不缩短、不周转、不降低顶部高度。根据多方调查,长淮卫淮河大桥(以下简称本桥)附近已建多座淮河大桥,地层类似,均全部穿透覆盖层,直接采用全埋嵌岩护筒,且护筒不切割、不周转,动辄投入上千吨护筒。

为此,本文从护筒埋深、二次周转、 护筒减薄、降低护筒高度等五方面进行护筒投入的减少分析,以期达到大幅度降低护筒投入的目的。

1.2 工程概况

长淮卫淮河大桥位于淮河中游的蚌埠市城区东北部,为在建中环线东段的控制性节点工程,公路等级为城市快速公路,设计车速为60 km/h,双向八车道。其中16#、 17#桥墩为跨河主墩,低桩承台,采用水上平台加钢护筒成桩,双壁钢围堰施工承台墩柱;18#墩为北岸过渡墩,选择21 m长深水型钢板桩围堰作业。

16#、 17#主墩为矩形实体墩+矩形承台+钻孔灌注桩结构,按左、右幅分离式设置,每处主墩上、下游侧承台相距19 m。每个承台9根桩,直径2.5 m,桩中心距5 m,最大桩长34 m,总计36根,底部持力层为中风化片麻岩。采用低桩承台,平面尺寸为 14 m×14 m×4 m,底部位于河床以下 3~5 m。施工期间,最大设计施工水深为桩基 15.2 m,围堰 13.7 m,远大于桥梁施工意义上的深水界限(≥5 m),属特大桥梁深水基础。

2 计算理论及控制方程

2.1 护筒埋置深度

通常,护筒埋置深度参照桩位的水文、地质情形通过计算判定。在河流深水环境下的灌注桩作业时,护筒埋置深度的确定显得十分复杂[4],目前桥梁界暂无明文规定,需要重点关注。本桥河床为软土(软塑-流塑状粉土、淤泥质粉土,局部夹粉砂薄层)、淤泥、松散-稍密状粉细砂,其中细砂层内夹粉砂以及粉砂薄层透镜体[5],工程性质较差。护筒底部无黏性土层、无硬持力层,嵌入条件较差。

对于这种地层,护筒底部的埋置深度需能阻止护管中水头下降(桥区河道水位上升、或反穿孔情形)发生的涌砂情况[6],从而使护筒倾陷。根据《公路施工手册:桥涵》的计算公式初步计算如下[7]。

初步埋深:

L=[(h+H)γw-Hγ0]/(γd-γw)

(1)

式中:L为护筒埋置深度,m;H为施工水位至河床表面深度,m;h为护筒内水头高度,即护筒内水位与作业时河水水位之差,m;γw为护筒内泥浆容重,kN/m3;γ0为水的容重,kN/m3;γd为护筒外河床土的饱和容重,kN/m3,γd=(Δ+e)/(1+e)γ0。

实际埋深:

Ls=(1.5~2)L

(2)

2.2 钢护筒的二次周转以及壁厚与内径

通常,采用双壁钢围堰的水中墩,一次性沉放所有桩基护筒;不切割、不周转,保证泥浆对倒循环;后期利用护筒改造成围堰下放的悬吊和导向装置、封底灌注平台;同时,可避免护筒周转工序,稍稍提前工期。这些是行业内护筒不周转的关键原因之一,但一次性投入巨大。

钢护筒内径大小计算需依据护筒的平面、垂直度误差规定和长度等参数取值,根据规范规定,护筒中心竖直线必须和桩中心线重叠,平面许可误差为50 mm[8]。

钢护筒壁厚的确定,根据现行《公路桥涵施工技术规范》(JTG/TF 50-2011)[9],对于大直径桩,钢护筒壁厚宜按刚度要求经计算确定。当护筒长度大于10 m,须要锤击或是振动下降时,其径厚比应该小于1/120[10]。

3 钢护筒的埋深计算

深水大直径桩基每根桩造价数十万,钢护筒的投入通常可占桩基成本的1/3,甚至更高。设置是否合理也将直接影响桩基钻进,甚至难以成孔。计算、优化极为必要。

3.1 按经典公式初步计算

因各墩最小水深大于3 m,且河床面以下覆盖层较深厚松软,含有软土、松散细砂等不利地层,按护筒埋置深度经典公式进行计算,水中墩桩基侧摩擦参数如图1所示。

图1 16#、17#水中墩桩基侧摩阻力

采用护筒对倒并设置连通器,使泥浆液面与水位保持1.5~2 m稳定水头,孔内钻进过程中泥浆容重按1.4 kN/m3选取;南岸16墩桩基最高施工水位17.5 m时埋置深度20 m;北岸17#墩桩基最高施工水位16.5 m。

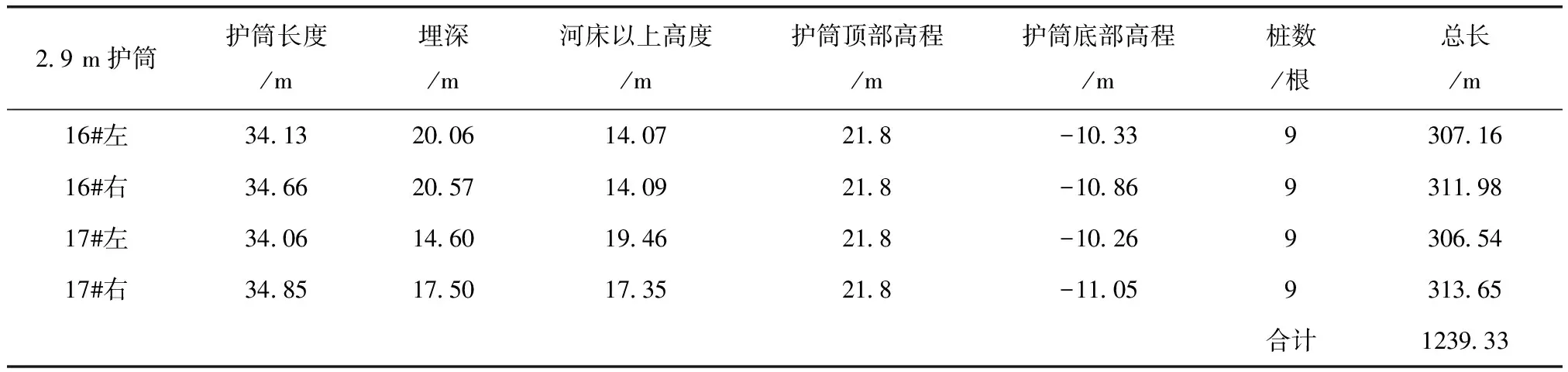

计算结果为所需埋置深度约20.06~27.96 m。计算所需护筒总长1331.73 m,具体计算结果见表1。

按国内常规做法,若护筒顶部尚需进一步升高,至高程21.5 m平台顶面,并超出30 cm,至21.8 m高程,则需再增加的长度经计算为100.8 m,所以护筒所需总长度为1432.53 m。

3.2 对经典公式计算结果的调整值

在本桥中,16#、17#墩河床以下全为细砂层,基岩全风化层埋深远远浅于上述计算值。因此本桥有条件将16#、17#缩短,底部提高至岩面。其中,17#墩-左缩短,嵌入全风化砂砾层内1.5 m(承载力350 kPa);17#墩-右缩短,嵌入碎块短柱状强风化层内0.5 m(承载力800 kPa);16#基本接岩;各墩最高施工水位16.5~17.5 m,埋置深14.6~20.57 m。但钢管桩沉入难度较大,需重型振动锤。其计算结果见表2。

表1 未考虑下伏基岩,纯理论计算埋深(护筒顶部18.5~19.5 m)

表2 考虑下伏基岩深度时(16#、17#墩护筒底部缩短至岩面)计算埋深

表中已计入护筒顶部高出钢平台30 cm。此时护筒总长1239.33 m。

3.3 再次优化调整值

根据对最不利工况的分析,加上护筒底口为洁净细砂、沉放设备有局限,并考虑泥浆容重的优化,认为护筒长度可进一步缩短。

根据《公路施工手册:桥涵》中相关公式,泥浆容重对护筒埋深长度影响巨大。表1、表2计算时泥浆容重按1.4 kN/m3选取的。若泥浆按1.2 kN/m3调制,考虑钻渣容重,钻进过程中,可取孔内泥浆容重按1.4 kN/m3,似乎最大,最不利。但此时泥浆较浓,砂-孔间孔壁泥皮厚,渗透能力低,反而不易形成最危险的反穿孔。尤其是,桥梁上下游有大量采砂船,都是揭开河床表层后,直接开采覆盖层中下部砂层,所取出的河砂向大量的普通商混站供料,除细度模数偏小外,含泥量很低,与一般砂基河床比,相当洁净,本桥能位于此类地层,相当少见。实际上,在经过一清、二清后,泥皮减薄,且泥浆容重降至1.15~1.2 kN/m3时,渗透能力增强,经分析,认为本桥存在相对洁净的细砂层,有别于其他软基河床,使得本桥护筒埋置深度可考虑控制性泥浆容重应是清孔至1.2 kN/m3阶段,代入此参数后,按《公路施工手册:桥涵》经典公式计算,护筒可以大大缩短,形成浅埋护筒。

通过上述分析及试验室内反复调配泥浆,控制容重、黏度等指标,辅以快速清孔滤渣措施等,护筒埋深可确定为9.31~12.0 m,护筒最终得以缩短。缩短后计算结果见表3,总重为1109.02 t。

若按国内常规做法,护筒顶部尚需进一步升高,至高程21.5 m平台顶面,并超出30 cm,至21.8 m高程,则需再增加长度经计算为100.8 m。此时护筒总长为962.29 m,与护筒底口全入岩的1239.33 m相比,护筒浅埋后缩减为962.29 m,缩短277.04 m。

4 护筒二次周转时质量控制

16#、17#墩毎承台9根桩基,施工时考虑毎承台各布置3台钻机分三个循环钻进,如图2所示。每承台需用9根护筒,分两期打设。一期投入6根整护筒,护筒之间互为泥浆池,形成对倒式泥浆循环池。成桩后水下切割河床面之上部分,总计能收回24根309 m,焊接成3根整长护筒[11],进行二期剩余3根桩所需护筒的打设。

表3 未考虑下伏基岩,纯理论计算埋深(护筒顶部18.5~19.5 m)

注:计算时,孔内钻进过程中泥浆容重按1.2 kN/m3选取。

图2 16#、17#水中墩桩基孔位设置与三次循环分布示意图

由此,护筒总长缩减为574.33 m,再缩短287.16 m。可节约护筒三分之一。考虑到护筒水下切割端面不平,难以二次拼接,预留了0.5~1 m左右切边量。开钻前实际投入约600 m。与全入岩时1239.33 m相比,护筒缩减639.33 m。

5 护筒壁厚与内径设置的质量控制

5.1 关于内径确定的常规做法

两主墩护筒长度大于20 m,若按水上沉放的通常施工水平,竖直线倾斜不大于1%考虑,则每边加宽0.2 m时,20 m深处护筒内壁可能侵入桩身范围内,且冲击钻钻锤弹跳、旋转时也可能扫到筒壁,即内径:d≥3.0 m。

5.2 关于内径控制的优化做法

提高打设精度,将垂度控制在≤0.5%成为关键。按0.5%目标控制后,16#、17#护筒内径经计算为2.9 m。但本桥护筒直径大,刚度相对小,重量大、振沉功率大。尤其水上作业,且水深和软覆盖层均超过10 m,提高精度难度很大。

5.3 护筒壁厚的确定

本桥钢护筒优化后长度20~30 m,相应计算内径2.9 m,据此款建议,壁厚应为24.1 mm。

经查阅、比对大量文献资料,结合本桥覆盖层较软的实际、《设计地勘资料》提供的侧摩阻、土工试验数据、大量收集的类似工程案例等,决定将壁厚扩大至1/157~1/160,相应壁厚18 mm、14 mm。论证依据的要点简述如下:

(1)依据《公路桥涵施工技术规范》实施手册(JTGTF 50-2011),该手册建议值大致1/120。

(2)根据《桥梁深水基础》[12],参照钢管柱:“拟定系按振动打桩机插打受力的需要,壁厚与半径之比为1:75根据施工实践,在插打后期钢管柱圆平面的的弹性变形能目测到,插打完成后仍能满足要求。”即径厚比1/150,相应壁厚19.3 mm、14.7 mm。

壁厚优化后对投入数量对比,若按优化后600 m总长计,厚径比1/120,相应壁厚24.1 mm,优化后厚径比1/161,相应壁厚18 mm可减少263.65 t,见表4。

表4 护筒壁厚减薄前后对比

6 结 论

(1)通过多次对护筒埋置深度的优化,使得钢护筒的埋置深度从最初的20.06~27.96 m降低为最终的9.31~12.0 m,使得所需护筒总长从1239.33 m降低至600 m,护筒长度缩减639.33 m。

(2)通过提高打设精度,在保证施工质量与安全的前提下,将护筒的内径从3 m优化为2.9 m,护筒壁厚从24.1 mm优化为18 mm,使得护筒用钢量节约263.65 t。

(3)与业内常规做法比,从减小护筒埋深、二次周转、护筒减薄、降低护筒高度等方面进行了优化,并制定系列配套措施,护筒投入的大幅减少,节省大量费用,为类似工程提供了借鉴。

[1] 郭征红, 徐伟. 深水群桩基础的关键施工技术研究[J]. 结构工程师, 2007, 23(6):70-73.

[2] 郭征红. 特大型桥梁深水桩基平台施工过程受力特性及施工技术研究[D].上海:同济大学, 2008.

[3] 朱伟忠. 浅析钻孔灌注桩施工工艺及常见质量缺陷[J]. 建筑工程技术与设计:电子版, 2015(17).

[4] 侯勇. 浅谈钻孔桩护筒的制作及施工技术[J]. 山西建筑, 2008, 34(4):147-149.

[5] 王超. 内陆河湖相软土区划及鉴别指标研究[D]. 西安:长安大学, 2012.

[6] 安乐乐. 钻孔灌注桩施工技术在公路桥梁施工中的应用研究[J]. 科技与企业, 2014(7):221-221.

[7] 交通部第一公路工程总公司. 公路施工手册:桥涵[M]. 北京:人民交通出版社, 2000.

[8] 钟顺燕. 浅谈冲孔灌注桩施工的质量控制[J]. 城市建设理论研究:电子版, 2012(2).

[9] 中华人民共和国交通运输部.公路桥涵施工技术规范:JTG/TF 50-2011[S]. 北京:人民交通出版社, 2011.

[10] 魏建华, 谢群. 吉莲高速公路岩溶区田村溶江大桥桩基施工[J]. 山西建筑, 2011, 37(34):155-156.

[11] 杨龙. 深水双壁钢围堰施工技术[J]. 建筑工程技术与设计:电子版, 2016(33).

[12] 刘自明. 桥梁深水基础[M]. 北京:人民交通出版社, 2003.

Construction quality control of pile group foundations steel tubular casing in deepwater soft foundation

LIAO Yitian,CHEN Jiawen,QIN Yihong,DENG Yuan,LYU Linpeng

(CollegeofHydraulic&EnvironmentalEngineering,ChinaThreeGorgesUniversity,Yichang443002,China)

Although the setting program of steel support for deep water soft foundation under different conditions has been intensively studied at home,but the steel tubular casing of the material, wall thickness, depth and so on were different greatly, the success of different project construction experience cannot be complete or Effectively applied to other projects. In the paper, combined with the ChanghuaiweiHuaihe Bridge project, the selection and optimization of the investment in the construction of the support tube are carried out from depth, secondary turnover, casing reduction; reduce the height of the steel tubular casing and other aspects. Using the current industry in accordance with the classic formula to calculate the depth of the steel tube, and the calculation results are optimized and adjusted. The wall thickness and the inner diameter of the steel cylinder were calculated, and the wall thickness and the inner diameter were optimized. The investment of the steel tubular casing was reduced, and the construction investment was saved. The research results have certain guiding function for the construction of steel tubular casing in deep water soft foundation.

deep water soft foundation; steel tubular casing; steel tubular casing depth; steel tubular casing wall thickness

廖一天(1993-),男,湖南娄底人,硕士研究生,研究方向为水利工程施工技术。E-mail:1373657397@qq.com。

国家自然科学基金(51179095)

TV554;U445.55+1

:A

:2096-0506(2017)08-0012-06