基于Pro/E零件模块的手机壳产品造型设计研究

2017-08-30王健

王健

基于Pro/E零件模块的手机壳产品造型设计研究

王健

基于Pro/E零件模块的手机壳产品造型设计,是CAD/CAE技术开发人员关注的核心问题。本文结合手机外壳制品实体造型、结构特征,通过浇口位置选择、充模时间控制和注射压力控制仿真分析,重点对手机壳产品进行分型面选择、浇注系统设计、成型零件设计、模架及其零部件选择装配及开模仿真分析设计。在详细分析、论述中,本文介绍了Pro/E技术背景下手机外壳产品造型设计的相关要求。在此基础上,结合ANSYS 软件,对手机外壳产品造型设计技术进行工艺可行性分析。与此同时,基于Plastic Advisor软件,对手机外壳塑件进行模流仿真分析,设计出手机各零部件与各浇筑系统。最后,基于EMX软件,对手机壳标准模架整个设计过程进行合理性分析。实践表明,Pro/E软件及ANSYS软件和EMX软件以及Plastic Advisor软件,是目前CAD/CAE 技术体系中缩短手机相关产品开发周期和提高产品设计质量的重要技术手段。

Pro/E;零件模块;手机壳;造型设计

CAE技术与CAD技术都是产品开发、设计重要技术。但前者是基于塑料加工流变学、数值计算方法及传热学理论,对产品尺寸、注射模浇口、流道配置、冷却管道布置和管道连接、模具中塑料熔体流动、充填、冷却等相关情况进行定量模拟和分析;而CAD技术则侧重于对相关产品进行绘图设计、模具设计及造型设计。采用上述两种方法对产品进行造型设计,可在制造产品模具前,在计算机上对产品模具设计方案进行模拟、仿真分析,以此找出产品设计方案中尚存的技术缺陷,从而展开完善与优化,最终获得质量好、结构完整的产品造型。

1 手机壳制品实体造型

本方案在设计过程中,充分结合用户实际需求,重点采用Pro/E零件模块的成形实体功能,分别经过拉伸、镜像、抽壳、复制、倒圆角和剪切等一系列复杂的特征命令,创建手机外壳实体模型。

2 手机壳制品实体结构特征

该手机壳制品实体结构材料选择的是由PC和ABS合成的塑合金材料。由于PC材料本身具有良好的机械加工特性和热稳定性;而ABS材料具有良好的加工特性。所以,将二者有效结合,能够大大提升手机壳制品的结构强度,降低产品结构设计成本,提升产品结构材质属性。但这种材质的手机壳容易导致熔体破裂。该手机壳背面有四个插销,手机壳左、右两侧对称,边缘有四个紧固上下壳体的倒钩。所以,结合该手机壳制品的具体结构特征,本文将采用ANSYS 软件对手机壳进行静力学分析。

在ANSYS软件分析过程中,在手机壳表面局部区域出现了明显的应力集中现象。因此,为了有效避免上述现象产生,分别通过增设加强筋、增加厚度和采用圆角过渡等方式,对手机壳制品结构进行合理处理。

3 基于Pro/E Plastics技术的手机壳塑件模流仿真

在上述分析基础上,本文继续采用产品开发设计软件Pro/E Plastics,对手机壳制品塑件进行模流仿真分析。考虑到Pro/E与Pro/E Plastics之间无缝连接,因此,塑件模流仿真分析时,无需对该手机壳塑件进行结构简化处理。然后分别通过合理选择手机壳塑件浇口位置、严格控制手机壳塑件充模时间和严密监测手机壳塑件注塑压力三个流程,合理展开塑件模流仿真。

3.1 合理选择手机壳塑件浇口位置

在常规的手机壳塑件浇口位置选择时,通常采用“流程最佳法”进行合理选择。但是,这种方式技术基础要求高,选择必须凭借丰富的实践经验,而且最终的选择结果是否合理难以确定。对此,本文主要选择软件CAE对手机壳塑件浇口位置进行合理选择。比如,在Pro/E Plastics软件中,将手机零件导入,在此基础上,即可对该手机塑件浇口位置、波前温度、注射压力和模具温度及充模时间等相关技术操作工艺参数进行合理控制。

本文在该手机壳中选择侧面点位置进行浇口,不仅可以很好地满足该手机壳产品的造型工艺要求,而且大大提升了该手机产品的表面美观性。

3.2 严格控制手机壳塑件充模时间

在仿真过程中,该手机壳塑件的充模时间控制在0.56s左右,以此为手机壳产品造型设计中一次注模时间的确定提供参考依据。

3.3 严密监测手机壳塑件注塑压力

该手机壳塑件模流仿真分析过程中,不同区域注射压力变化差异较大。其中,仿真分析中的最大进口压力为57. 47 MPa。这一仿真分析结果为该手机壳产品造型设计中的注塑机锁模力校核及模具连接提供了主要依据。

4 基于Pro/E技术的手机壳模具设计分析

4.1 合理选择手机壳模具的分型面

分型面是对定模和动模进行合理划分的主要分界面,它更是手机壳成模与定模最重要的基础。本文在对该手机产品的模具进行分型面选择、设计时,主要基于Pro/E软件中的功能之一——“裙边曲面”进行分析。

4.2 科学设计手机壳模具的浇注系统

在对该手机产品结构的浇注系统进行设计、分析时,本文主要结合上述设计仿真结果,通过侧浇口进行浇口浇注设计。其断面设计为矩形结构,然后从该手机壳产品塑件侧面进行进料,分流道为圆形截面。在浇注过程中,按照如图1所示结构示意图,采用一模两腔,平衡进料。

图1 基于Pro/E Plastics软件的手机壳模具浇注系统设计示意图

4.3 手机壳模具的成型零件设计

在手机壳模具成型零件设计过程中,通常有两种设计方式:一种是整体式凸模;另外一种是整体嵌入式凸模。前者主要是指将手机壳模具各个模板和凸模做成统一整体的一种成型零件设计方式。此种结构模式具有成型质量好等优点,而且结构较为牢固。但是,其钢材消耗量较大,这种结构模型一般适用于内表面形状较为简单的小型凸模。而整体嵌入式凸模主要通过对各个不同的凸模型芯进行单独加工,然后再将其整体嵌入到固定板中。与此同时,需将其采用螺钉和支撑钉进行合理固定。但是,这种结构形式一般适用于内表面结构形状较为复杂的设计工况,而不便于将其运用于机械加工工况较为复杂的情况下。有时也可为了减少切削加工量和节省优质钢材而采用此种结构设计形式。

所以,通过综合考虑,本方案主要采用整体式凸模形式,对该手机壳产品成型零件进行合理设计。在设计、优化过程中,结合选择的分型面,自动生成凹模和凸模。在此基础上,对其进行虚拟装配,详细设计示意图见图2。

图2 手机壳成型零件设计中的凸模、凹模和凹、凸模装配示意图

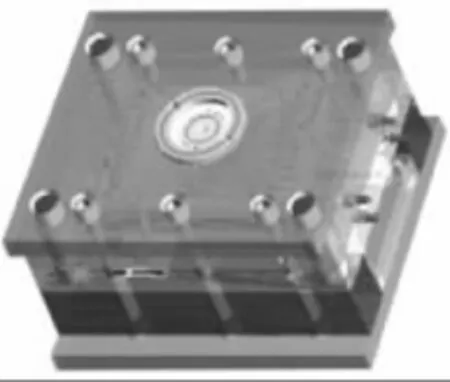

4.4 正确选择手机壳模具的模架及其零部件

模具是手机壳注塑模的基本骨架,手机壳中的相关零件都跻身于其中。因此,在模架及其零部件选择设计过程中,需将各个部分有机结合在一起,要保证模具外表面尽量无凸起部分,且动、定模板之间要存在充足的模具压板空间,从而以防手机模具在装配和运输及维修过程造成不便及损坏。本文在设计过程中,所采用的螺钉为内六角螺钉,为了保证模具外表面光洁,需加涂防锈油。具体的模架型号为FUTABA370×350,模架的三维结构示意图见图3。

图3 手机壳模具的模架三维结构示意图

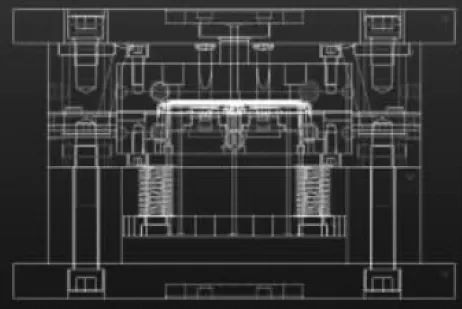

4.5 手机壳模具与模架的装配及开模仿真分析

经过上述相关仿真设计过程,需将该手机壳模具和模架合在一起完成装配,最终对其进行开模仿真操作试验,详细示意图见下图4和5。

图4 手机壳模具与模架装配示意图

图5 手机壳开模仿真操作试验图

5 结语

综上所言,本文分别采用Pro/E、ANSYS 软件以手机壳产品为例,对其进行了造型设计。在此基础上,基于Plastic Advisor 软件,对手机壳产品进行模流仿真分析,然后通过Pro/E 模具设计模块,对该手机壳产品各个零部件和浇筑系统进行合理优化设计,最终在EMX 软件支撑下设计出符合要求的标准手机壳模架。

[1]王文树.基于人性化的新型手机壳设计[J].科技视界,2014,8(12):139+210.

[2]韦余苹.基于UG和Moldflow的手机壳注塑模具优化设计[J].机械工程师,2014,23(11):136-138.

[3]王可胜,陈勇章,韩豫,程晓民.铝合金手机壳冷挤压拉深复合成形工艺及优化[J].塑性工程学报,2015,22(04):30-34.

[4]汤小东.基于Moldflow分析的手机壳零件注塑模设计[J].塑料科技,2015,43(12):78-81.

[5]潘毅.手机壳塑料模具设计[J].科技创新导报,2013,22(11):95-96.

[6]韩灵全,王瑞麒,李文琪,石晶环,赵家兴.手机壳注塑成型工艺与模具设计[J].科技创新与应用,2017,15(01):87-88.

[7]王镛凯.基于UV喷墨技术的手机壳立体打印[J].印刷技术,2016,58(15):30-32.

TP391.72

A

1671-0711(2017)08(下)-0133-03