某三缸汽油机冷却水套设计优化

2017-08-30王英杰欧阳彩云

王英杰,欧阳彩云

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某三缸汽油机冷却水套设计优化

王英杰,欧阳彩云

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章运用CFD模拟计算软件AVL-FIRE对发动机冷却水套进行三维模拟,分析整个冷却水套的流速分布和压力降。对水套关键部位的冷却能力进行评估,并提出改进建议,确保发动机运行负荷内,冷却水套对流换热系数均满足要求。

冷却水套;CFD;仿真

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)13-44-03

前言

随着人们对发动机动力性和经济性的关注,汽车厂商在不断提高发动机的升功率和升扭矩,缸体缸盖在工作过程中的热负荷和机械负荷也越来越高。如果冷却水套设计不当,很容易造成局部过热,在高频热疲劳和低频热疲劳的作用下很容易产生裂纹而造成失效。因此在设计缸体缸盖时要求保证冷却充分,防止因温度过高或温度分布不均匀产生局部热应力过大的现象。

发动机冷却水套的CFD 计算是目前发动机开发过程中必不可少的计算分析手段,本文利用CFD 技术分析研究发动机冷却水套的冷却能力,确保冷却水套各区域的对流换热系数和整体压力降满足要求。

1 冷却水套CFD分析

1.1 水套几何模型

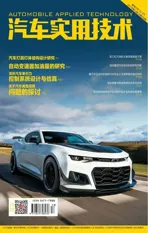

水套模型包括缸盖水套、缸体水套以及气缸垫水孔(如图1所示),模型中不包含冷却水泵。

图1 水套模型

1.2 边界条件

对于冷却水套的CFD 分析来说,主要是考查其在发动机额定工况条件下的散热能力,因此,计算模式选择稳态计算模式。冷却液选用50%水和50%乙二醇的混合液,冷却液密度、粘度以及其他边界设定如下。

表1 水套分析边界条件

1.3 网格划分

本文使用AVL-FIRE 进行分析,通过前处理器FAME 生成以六面体为主的计算网格。

划分网格时要遵循以下原则:在物理平面上的网格划分应适应物理区域中参量的变化情况,在变化剧烈的地方网格要划得稠密些,而在变化平缓处则可以适当的稀疏一些。这样,可在同等计算精度的前提下,减少网格数,缩短计算时间。另外,从边界条件离散化的角度来看,网格线应尽量与物理区域的边界线正交,以利于边界值的计算,且能防止网格畸变,提高计算精度。

1.4 设置求解参数

计算中冷却液为不可压缩稳态湍流流动,压力和速度耦合采用SILMPLE算法,湍流模型采用稳定性较好的k-ε模型,k-ε模型可以通过以下两个方程来描述,即:

1.5 冷却水套分析

将边界数据输入,对水套进行CFD分析,主要对整个水套的压强损失、是否存在流动死区进行评估,并判断缸盖水套和缸体水套关键位置的换热系数是否满足要求。

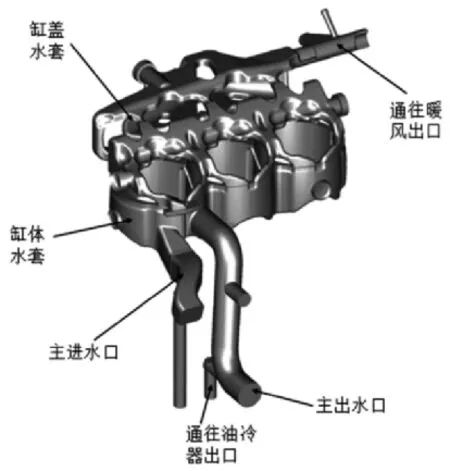

图2所示的冷却水套的整体压力分布情况。从计算结果来看,水套的主进水口与主出水口之间的总压降为467mbar,缸盖进出水口之间压降为234mabr,缸体进出水口之间压降为233mbar,油冷器进出口间的总压降为298mar,达到良好的水平。

图2 冷却水套整体压力分布图

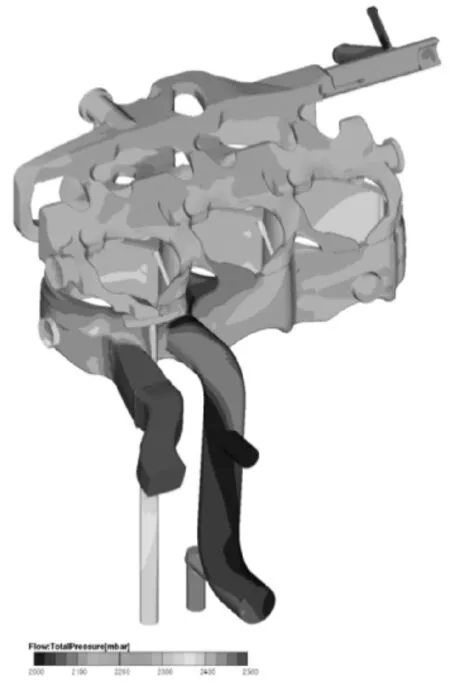

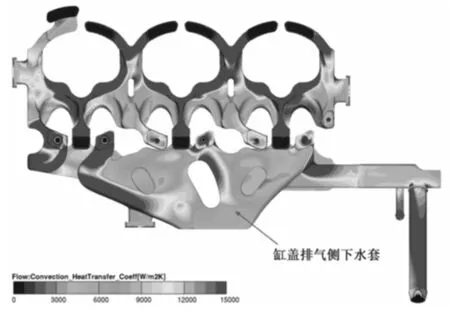

图3所示的是缸盖水套流速分布图,结果显示缸盖水套中间排气门鼻梁区部位冷却液流速达到10.1m/s,超过了10m/s的限值,缸盖排气侧下水套冷却液流速太低,需要优化。

图3 缸盖水套流速分布图

图4所示为缸盖水套对流换热系数分布图,结果所示缸盖排气侧排气道部位对流换热系数大概在6000W/m2k,换热系数较低。而该发动机缸盖集成的排气歧管,缸盖排气侧温度本来就比较高,如换热系数太小,很容易造成缸盖疲劳开裂。

图4 缸盖水套对流换热系数分布图

计算结果中,发动机缸体水套的冷却液流速及对流换热系数均满足要求,在此就不一一阐述。

2 冷却水套优化

2.1 冷却水套结构改进

因发动机缸盖水套结构比较复杂,并且受缸盖燃烧室、气道等结构限值,改动起来比较困难,本次优化主要从气缸垫水孔大小上进行优化。

图5 气缸垫水孔修改示意图

根据以上分析可知,目前存在的问题主要是缸盖排气侧水套对流换热系数较小,缸盖中间排气门鼻梁区冷却液流速太高,我们采用采取的措施是增加缸盖排气侧下水套水孔的直径,以增加排气侧下水套的流量,从而即可增加排气侧水套对流换热系数的,又能降低鼻梁区的水流速度。本次采取的另一个措施就是将缸盖下水套暖风出口的直径由全开改为Φ3,限值下水套暖风出口的流量,将下水套由横流水套改为纵流水套。具体变更如图5所示。

2.2 优化后水套分析对比

对优化后的水套进行CFD分析,结果显示发动机冷却水套的整体压降无太大变化,满足要求。

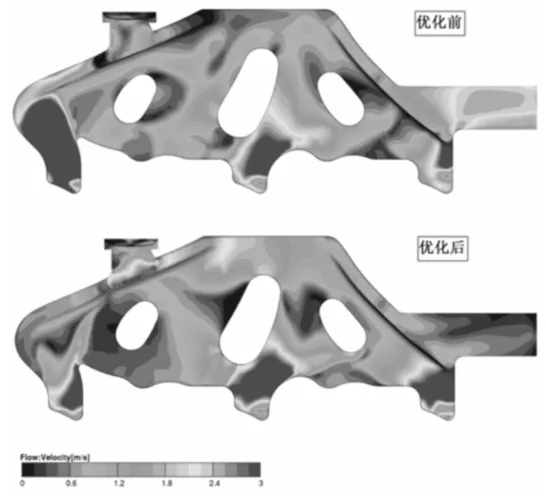

图6 优化前后缸盖下水套流速对比示意图

优化后缸盖下水套的流速分析对比图如图6所示,下水套排气侧冷却液流速增加,特别是靠近缸盖排气法兰面位置。下水套冷却能力明显增强。

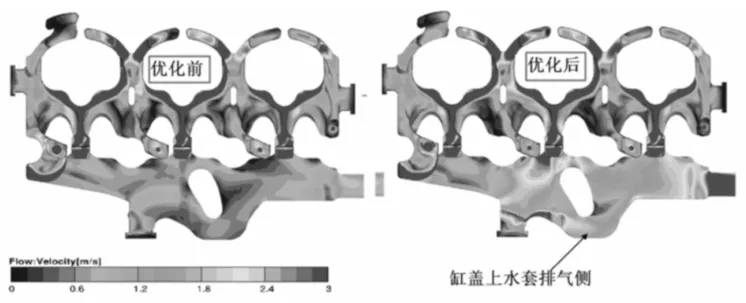

图7 优化前后缸盖上水套流速对比示意图

优化后缸盖上水套的流速分析对比图如图7所示,优化后缸盖排气门鼻梁区冷却液流速由10.1m/s降为9.6m/s,满足要求。同时,由于将下水套改为纵流水套,更多的冷却液由下水套流入上水套,上水套排气侧流速明显增加,冷却能力增强。

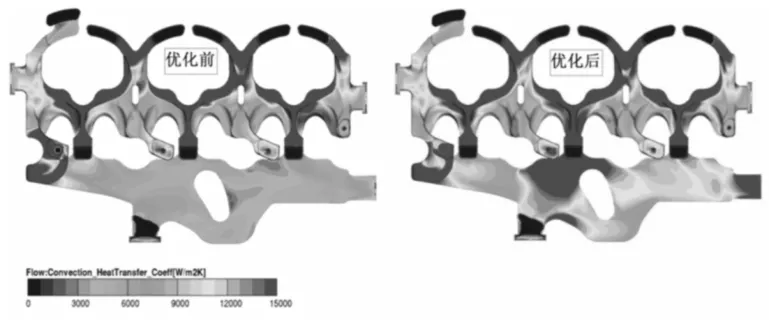

优化后缸盖上水套的对流换热系数对比图如图8所示,可以看出优化后缸盖上水套排气侧对流换热系数达到8000 W/m2k~10000 W/m2k。满足要求。

图8 优化前后缸盖上水套对流换热系数对比示意图

3 结束语

本文通过CFD软件对某三缸汽油机冷却水套进行了仿真分析,并根据分析结果提出了优化建议。对修改后冷却水套重新分析验证,结果显示优化后缸盖鼻梁区冷却液流速降到10m/s以下,缸盖排气侧水套对流换热系数也明显增加到8000 W/m2k~10000 W/m2k,满足设计要求。

[1] 周龙保,刘巽俊.内燃机学.[M]北京机械工业出版社,2005.

[2] 姚炜.CFD 模拟在发动机水套设计中的应用[J].合肥工业大学学报.2009,(32)86-88.

[3] 张应兵,陈怀望,许涛. CFD 技术在发动机冷却水套优化设计中的应用[J].汽车工程师,2012(4)∶56-58.

Optimization design of a 3 Cylinders Gasoline Engine cooling jacket

Wang Yingjie, Ouyang Caiyun

( Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )

The article had a 3D numerical simulation on cooling water jacket of engine based on AVL-FIRE. The flow rate of the water jacket and the total pressure drop can be got. The cooling capacity of the key positions of the water jacket is evaluated and make improvements to ensure that the convective heat transfer coefficient of the cooling water jacket meets the requirements within the engine operating load.

Cooling Water Jacket; CFD; Simulation

U462.1

A

1671-7988 (2017)13-44-03

10.16638/j.cnki.1671-7988.2017.13.014

王英杰,就职于安徽江淮汽车集团股份有限公司。