机械手无损检测技术*

2017-08-29徐春广张翰明郭灿志蔺廉普

徐春广,张翰明,郭灿志,肖 振,蔺廉普

(1. 北京理工大学机械与车辆学院, 北京 100081;2. 北京理工大学自动化学院, 北京 100081)

机械手无损检测技术*

徐春广1,张翰明1,郭灿志1,肖 振1,蔺廉普2

(1. 北京理工大学机械与车辆学院, 北京 100081;2. 北京理工大学自动化学院, 北京 100081)

随着新材料、新结构和新工艺在现代工业尤其是航空航天工业中的广泛应用,无损检测的应用范围不再局限于常规材料和常规形状,复杂构件的检测给无损检测技术带来了新的机遇和挑战。将目前工业领域广泛应用的机械手与无损检测技术相结合,可以替代人工实现对复杂构件的精确检测,同时还可以提高检测效率和安全性。文中依据检测方式的不同,分别对单机械手夹持换能器、单机械手夹持工件、双机械手检测和机械手射线检测进行综述,并对比分析了不同检测方法的适用范围。

机械手;无损检测;超声检测;射线检测;涡流检测

引 言

随着机器人技术的成熟和发展,工业机器人在焊接、码垛、装配、喷涂、抛光、上下料等不同领域都得到了广泛应用。其中,根据不同应用需求而设计出的各种形式的机械手都属于工业机器人范畴[1]。机械手可以根据内部程序自动完成特定操作,因而可以替代人工完成一些繁重、复杂、危险的劳动,并具有运动精度高、工作效率高、运行成本低等优点[2]。无损检测技术作为工业领域应用非常广泛的检测技术,是保证工件加工质量以及在役工件可靠性的重要手段,在航空、航天、船舶、石化等各领域均得到广泛应用[3-9]。无损检测技术以其非破坏性的优点,正在逐渐受到人们的重视,然而在工业生产中得到广泛应用的机械手,还没有大范围应用于无损检测,将机械手与无损检测技术相结合的自动化检测方法目前还处于研究阶段[10]。

为了满足流体力学、空间利用、设计美学等方面的需求,现代的零件设计越来越趋于曲面化,曲面化的设计理念不仅给加工制造带来新的困难,也给检测领域带来新的挑战。曲面工件在航空、航天、船舶、汽车、模具等工业领域应用日趋广泛,对其实现高精度、高效率、高可靠性的检测是机械手无损检测技术的前沿研究课题[11]。

非接触无损检测技术适合应用于复杂曲面检测,具有无需耦合剂、效率高、可靠性好等优点,是目前无损检测技术的研究热点[12]。机械手与非接触无损检测技术结合可以充分发挥机械手空间运动姿态灵活、准确的特点,从而提高检测效率、保证人员安全,实现复杂曲面的自动化检测。例如,机械手与超声、涡流检测相结合可应用于航空发动机叶片无损检测,能有效提高检测精度;机械手与射线、激光超声检测相结合可避免射线、激光对人体的危害,提高检测安全性。

机械手无损检测技术可划分为单机械手和双(多)机械手检测模式。根据检测对象的不同,单机械手检测可划分为机械手夹持换能器和机械手夹持工件两类;双(多)机械手检测可划分为双机械手夹持换能器和机械手分别夹持工件和换能器两类。

1 单机械手夹持换能器检测方法

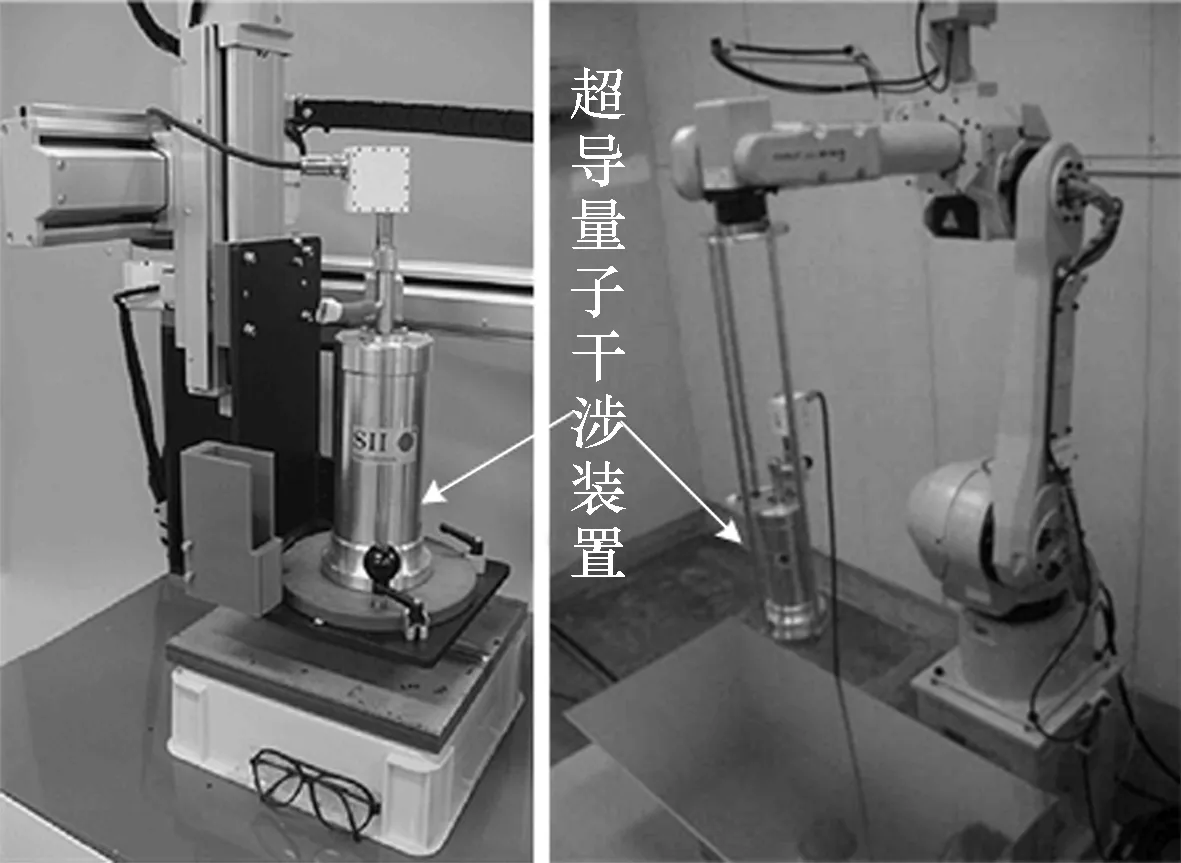

单机械手在检测领域的应用多于双(多)机械手,其中既有针对特定检测需求而设计的专用机械手,也有采用通用六自由度机械手搭建的检测系统。出于对航空航天零件质量保证的需要,国外较早开展了曲面工件的无损检测研究。如图1所示,文献[13]将超导量子干涉装置(SQUID)安装于三坐标平台和六自由度机械手上,搭建了一套无损检测系统,该系统可对不锈钢中因马氏体或奥氏体相变而产生的铁磁性进行检测。德国Nukem Nutronik[14]公司研制的自动化检测系统Multi Aix Ultrasonic System(MAUS)能够通过编程完成曲面轮廓的自动跟踪检测。德国智能无损检测系统与服务有限公司[15]研制的萨菲尔智能超声检测系统将超声检测技术与机器人技术相结合,通过数据采集和分析软件组成无损检测评估系统,应用于飞机生产线上的复合材料加工质量检测。英国Ultrasonic Sciences Ltd(USL)[16]自1987年以来就开始从事超声无损检测研究,已成功研制复合材料超声自动化扫查系统,具有10个自由度,采用多轴并行控制的策略,扫查范围可达8 m × 1.5 m × 3 m。文献[17]对机械手涡流探伤的轨迹规划方法进行研究,采用分治算法实现了航空复杂曲面构件的精确检测。文献[18]基于机械手扫查系统搭建了超声层析成像检测装置,对机械手非接触校准方法进行研究,提高了装置扫查精度。

图1 超导量子干涉磁成像检测系统

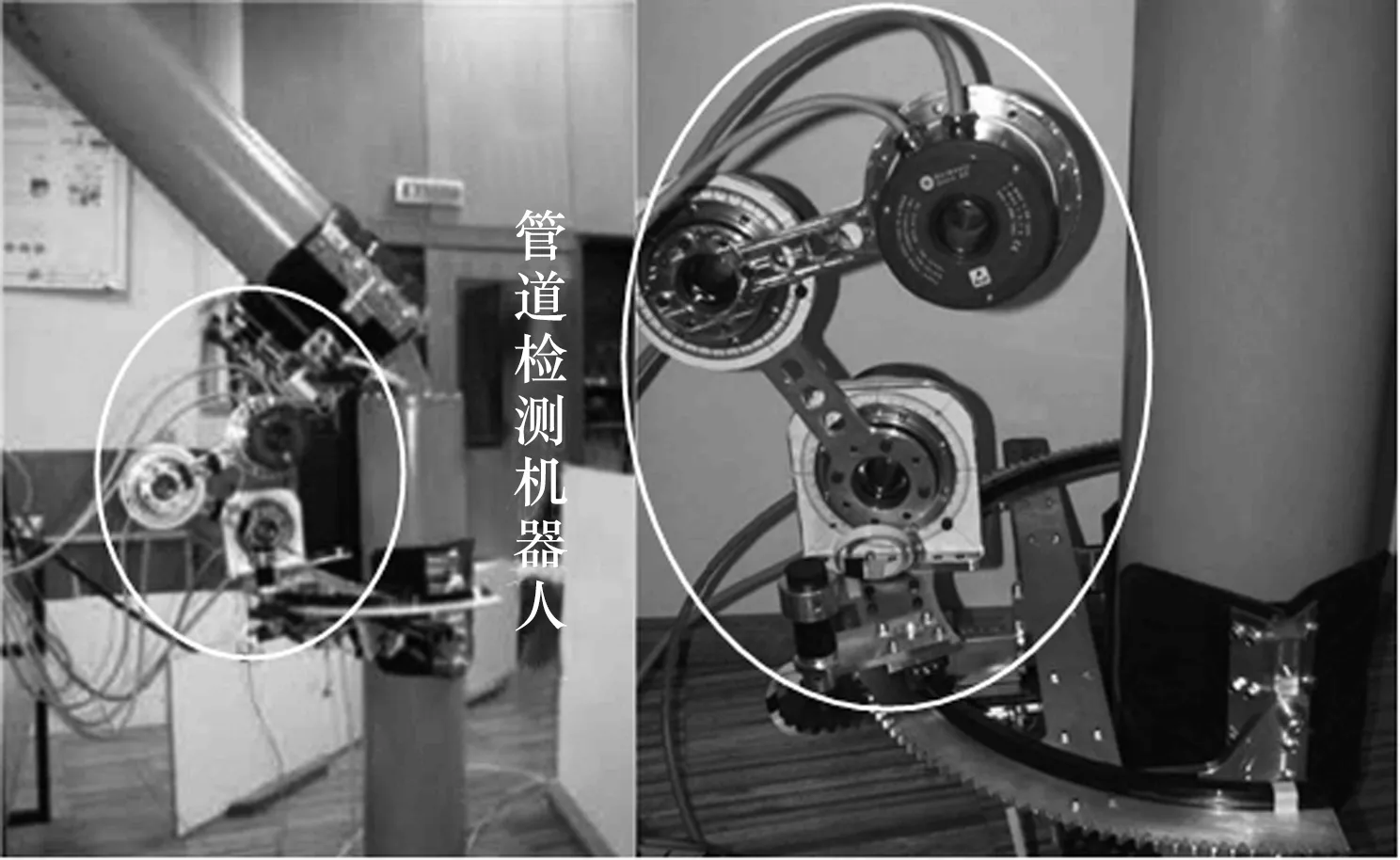

国内在复杂曲面工件超声自动化检测方面的研究起步相对较晚,但也取得了较快的进展。如图2所示,文献[19]研制了适用于检测煤气管道内缺陷的管道检测机器人,通过搭载超声检测装置和涡流检测装置可以实现管道内部的缺陷检测。文献[20]针对平板或小曲率复合材料板研制了超声喷水C扫描检测系统,对层压板和蜂窝复合材料板可实现有效的扫描成像。浙江大学的周晓军研究团队在机械手复杂曲面超声检测方面做了深入研究,其中文献[21]提出了基于B样条的自由曲面超声自动化检测扫查路径生成方法;文献[22]提出了复杂形状航空锻件的超声自动化检测方法;文献[23-24]对曲面工件超声自动化检测中的曲面建模以及曲面重构技术做了研究,提出了曲面轮廓测量、曲面建模、曲面重构和自动化检测于一体的检测方法,在工件CAD模型未知的情况下同样可以进行检测。文献[25]设计了一种应用于复杂曲面的超声检测机械手,根据超声测距原理可以反求被测工件的曲面模型。文献[26]通过爬行机器人搭载超声探头的方法实现了船体对接焊缝的自动化无损检测,在记录缺陷数据的同时,还可以标识缺陷位置并报警。文献[27]通过搭建兰姆波复合成像系统,实现了对板结构中裂纹方向的识别和定量检测。

图2 管道检测机器人

在众多机械手无损检测装置中,通用六自由度机械手是应用最为广泛的一类,它在工作空间范围内运动姿态灵活,可以达到任意位姿,因而特别适合应用于航空发动机叶片、汽车轮毂、轴承、齿轮等复杂曲面结构的检测。

1.1 单机械手夹持换能器检测系统组成

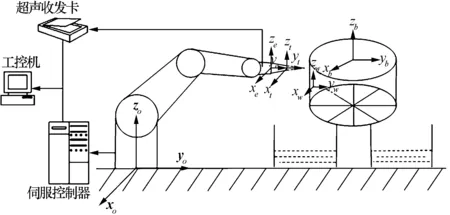

对于大型复杂曲面构件适合采用机械手夹持换能器进行检测,以汽车轮毂为检测对象,搭建如图3所示检测系统。轮毂是车辆的主要承重部件,直接关系到行车安全,汽车厂商特别重视轮毂出厂前的检测。汽车轮毂加工过程中不仅需要保证外部质量,如加工精度、表面粗糙度等,更需要控制轮毂内部质量,如铸造过程中产生的气孔、砂眼、缩孔、缩松以及残余应力等[28]。轮毂超声检测系统基于机械手运动控制、数字信号处理分析、数控技术(CNC)、声学理论等实现检测功能[29]。检测系统整体构成如图3所示,其中包括伺服控制系统、超声检测系统、六自由度通用机械手、工控机、检测转台和水槽。

图3 汽车轮毂检测系统示意图

伺服控制系统由PMAC多轴运动控制卡和安川伺服控制器组成,PMAC多轴运动控制卡是应用非常广泛的运动控制器,与成套伺服控制系统不同,PMAC多轴运动控制卡具有很好的开放性,可编程能力强,适合对控制系统进行二次开发,因而广泛应用于科研领域[30]。超声检测系统由换能器和脉冲收发卡组成,脉冲收发卡与工控机连接,通过上位机编程可实现脉冲发射、信号采集功能,发射脉冲激励换能器通过压电效应将电信号转换为压电晶体的振动,并以声波形式向外传播[31]。采用通用六自由度机械手作为检测系统的执行机构,由其搭载换能器实现对轮毂的扫查。工控机负责整个检测系统的协调控制,运动控制系统的位置数据和超声检测系统的波形信号由工控机接收,经过C++程序处理定位回波信号中的缺陷位置信息,并以C扫查图像形式显示[32],检测系统如图4所示。

图4 单机械手夹持换能器检测系统实物图

1.2 单机械手夹持换能器轨迹规划方法

在使用机械手检测系统扫查工件前,需要明确系统各部分之间的位置关系,将系统各构件均视为刚体,则对刚体的位姿描述采用位置矩阵与姿态矩阵组合的形式[33]。例如,在刚体上建立固定坐标系{A},笛卡尔坐标系{O}中,位置矩阵由坐标系{A}相对于坐标系{O}的坐标分量表示:

(1)

姿态矩阵由坐标系{A}三个坐标轴的单位矢量xA、yA、zA相对于坐标系{O}三个坐标轴xO、yO、zO的方向余弦表示:

(2)

对刚体的位姿描述以位置矩阵与姿态矩阵组合的形式表示:

(3)

为简单起见,对姿态矩阵的表示采用X-Y-Z固定角坐标系方法,首先使坐标系{A}与坐标系{O}重合,然后使坐标系{A}绕xO旋转rx角,再绕yO旋转ry角,最后绕zO旋转rz角[34]。

由此,将刚体的位姿描述简化为:

(4)

如图3所示,换能器安装于机械手末端执行器上,被测工件置于转台上,在机械手基座处建立坐标系{O}作为基坐标系,末端执行器处建立坐标系{e}描述末端执行器位姿,换能器末端处建立换能器坐标系{t}描述换能器位姿,被测工件圆心处建立工件坐标系{b}描述工件相对于基坐标系{O}的位姿,被测工件任意点w处建立坐标系{w}。

(5)

1.3 单机械手夹持换能器检测实例

针对汽车轮毂曲面结构复杂、尺寸大、重量大的特点,采用机械手夹持换能器的检测方法。检测过程如图5所示,喷水耦合的超声检测方法可以检测汽车轮毂内部的砂眼、缩孔、缩松等铸造缺陷。

图5 汽车轮毂超声检测

超声检测方法受检测分辨率的限制,只能检测工件内部缺陷,对于工件表面由于残余应力、疲劳、铸造温度不均而产生的表面裂纹,可采用如图6所示的涡流检测方法,通过机械手夹持涡流换能器可以实现针对复杂曲面表面的缺陷检测[35]。

图6 汽车轮毂涡流检测

对于大型曲面构件焊接中产生的残余应力,同样可以采用机械手夹持超声换能器的检测方法,图7(a)是针对焊缝残余应力的检测实物,图7(b)是检测结果,其中深色区域的应力值高于浅色区域,下部黑色区域是尚未获得检测数据的区域。由图可见,焊缝位置的残余应力高于其他位置,图7(a)中被测平板焊缝的热影响区宽50mm,图7(b)中的应力集中区与实际焊缝热影响区尺寸基本一致。

图7 平板焊缝检测

2 单机械手夹持工件检测方法

无损检测中,对航空发动机叶片、轴承、螺栓等小型复杂构件的检测需求较大,同时也是目前的研究热点。针对叶片等复杂形廓构件的无损检测,国外通常采用超声、电磁、渗透、红外热成像与射线等多种方法进行检测[36]。文献[37]研究了利用空耦超声检测风力涡轮叶片的方法。文献[38]提出利用中子/X射线计算机断层技术对不同材料、形廓的被测件进行无损检测,该技术已趋近成熟。文献[39]提出涡流法检测玻璃纤维增强材料的航空及风力机叶片,基于电流脉冲的热影像检测出叶片的缺陷。文献[40]提出用荧粉渗透检测方法对叶片等航空构件进行无损检测,并构建了自动化渗透检测系统,提高了检测效率。文献[41]提出用红外热成像法检测叶片,构建了一套自动化多轴联动扫查装置,保证扫查轨迹具有较高的重复定位精度。文献[42]利用线性扫查热成像技术检测复合材料构件,对多组标准试样进行了检测,热影像结果与超声C扫查结果基本保持一致。文献[43]对复杂曲面的机械手快速扫查进行研究,利用合成孔径聚焦技术减少扫查角度变化对声速和相干噪声的影响,提高了扫查图像质量。文献[44]利用工业摄像头和图像拼接技术实现检测轨迹的自动规划。文献[45]针对管道焊缝研制了相控阵检测机器人。如图8所示,文献[46]设计的四自由度管道检测机器人可实现直径200~350mm管道的无损检测。

图8 管道检测机器人

国内针对复杂构件的超声无损检测多采用专用扫查设备,即对每一类被测件设计专属的夹具或扫查架等运动执行机构,应用范围受限。目前仍缺少广泛使用的针对复杂构件自动化检测的标准与方法,机械手在无损检测领域的应用仍在不断完善之中。文献[47]提出超声波探伤和激光散斑干涉相结合的方法,超声波应用于玻璃纤维层合板较厚区域与胶黏剂粘接区域的检测,激光散斑干涉用于叶片夹层结构层的检测,以此实现对叶片的整体无损检测。文献[48]提出利用闪光灯脉冲激励红外无损检测方法对风电叶片制作过程中产生的几种典型缺陷进行检测,红外热波无损检测作为一种大面积、快速、非接触的无损检测技术在风电叶片无损检测领域具有一定的优势。文献[49]对航空发动机涡轮叶片的涡流阵列检测方法进行仿真,分析结果对工程检测实践具有指导意义。对于类似航空发动机叶片的小尺寸复杂构件,采用机械手夹持工件的检测方法,可有效提高检测精度,是较为常用的检测方法。

2.1 单机械手夹持工件检测系统组成

对于尺寸较小的复杂曲面构件,适合采用机械手夹持工件进行检测,以航空发动机叶片为检测对象,搭建如图9所示的检测系统。

图9 叶片检测系统实物图

航空发动机叶片具有变厚度、变曲率的特点,通过对叶片缺陷分布特点进行分析,基于六自由度机械手平台搭建了航空发动机叶片检测系统。结合超声检测、机械手运动控制以及计算机编程,以实现对航空发动机叶片缺陷和厚度的自动化无损检测。系统集成了机械手、超声换能器、脉冲收发仪等硬件以及机械手运动控制、扫查成像等软件,利用超声扫查方法对被测件的缺陷和厚度进行检测,实时显示扫查过程中航空发动机叶片反射的A扫查脉冲回波信号,并提取A扫查缺陷回波的峰峰值[50],转换为灰度值后作为C扫查中各轨迹点的色彩值,并以图像的方式显示被测件的缺陷和厚度信息[51]。

单机械手超声无损检测系统的组成如图10所示,包括机械手控制系统、超声检测系统以及其他模块构成的辅助系统,整个控制系统由工业控制计算机实现协调控制。其中机械手控制系统采用六自由度关节型机械手,其重复定位精度达到0.08mm,可有效保证被测叶片的定位精度及其与超声换能器的位置精度,减少形位误差对检测结果的影响。超声检测系统采用高速采集卡和脉冲收发仪,可实时获得叶片反射的脉冲回波信号。

图10 单机械手检测系统组成框图

2.2 单机械手夹持工件检测实例

航空发动机叶片是典型的复杂曲面构件,由于尺寸小、重量轻,且检测精度要求高,适合采用机械手夹持工件的检测方法。

图11(a)是仿形叶片超声检测实物,在叶片表面分别制作5个长1cm深1mm的人工缺陷,图11(b)是相应C扫查检测结果,与实物对应的5个人工缺陷可以在C扫图像中清晰显示,且尺寸基本保持一致。

图11 仿形叶片超声检测

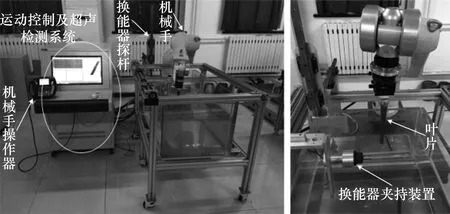

单机械手夹持工件检测方法具有较好的通用性,除应用于超声检测外,还可以应用于激光超声和涡流检测。图12是单机械手夹持工件进行激光超声检测,激光光源照射到被测工件表面,工件吸收高能激光,表面温度上升,由于热膨胀而产生超声波,激励源与被测工件间不需要直接接触,可以实现远距离检测,激光对人体有一定危害,因而适合采用机械手夹持工件的检测方法[52]。

图12 航空发动机叶片激光超声检测

图13是采用单机械手夹持工件的方法进行涡流检测,受超声检测分辨率所限,超声检测方法难以实现对工件表面缺陷的检测,而涡流检测方法可以利用探测线圈测量工件表面的磁场变化,适合工件的表面缺陷检测[53]。

图13 航空发动机叶片涡流检测

3 双机械手检测方法

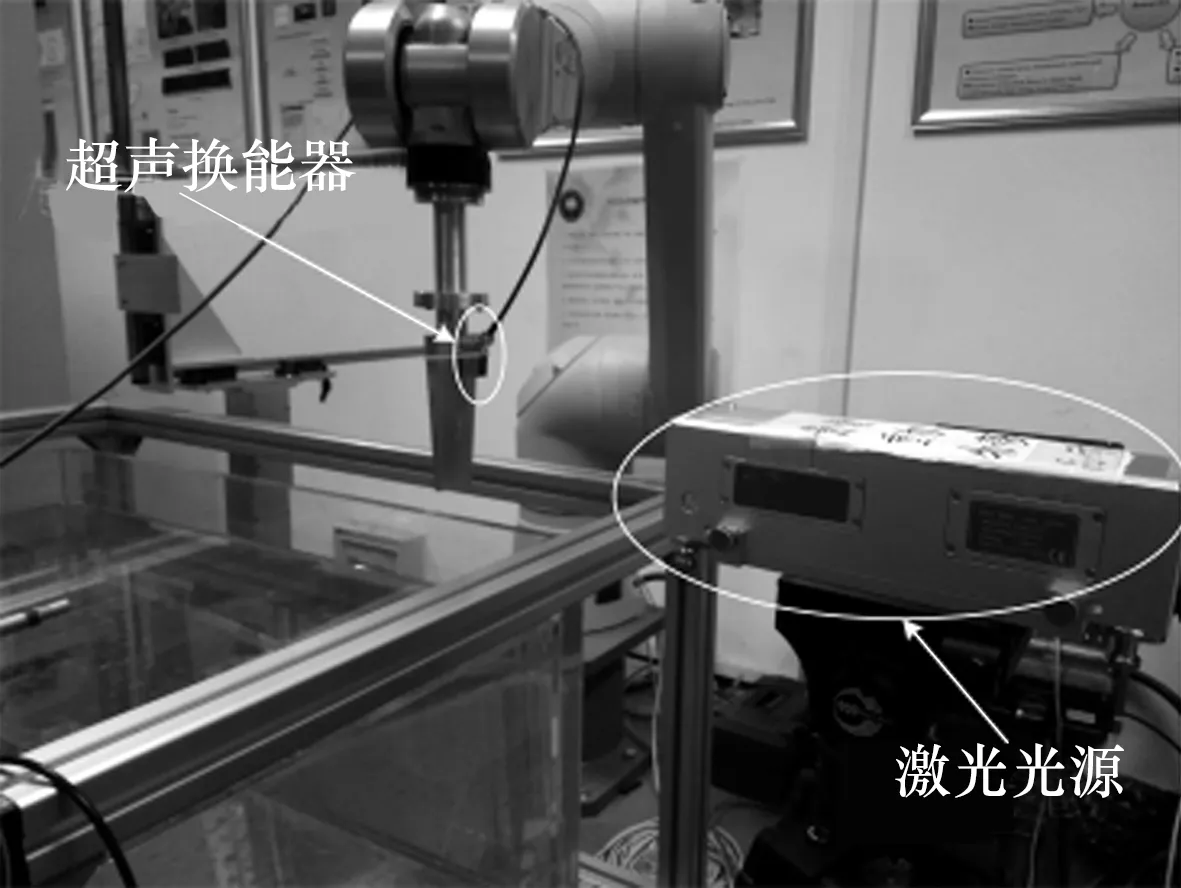

在一些应用领域,双机械手能够完成单机械手无法实现的操作任务,协调运动是双机械手研究中的重要内容,对此国内外学者均有所研究。在国外,德国宇航局(DLR)研制了由轻型臂构成的双臂系统可完成拧瓶盖的复杂操作[54];美国宇航局(NASA)研制的Robonaut2双臂机器人[55]由“发现号”搭载进入太空,可协助宇航员完成太空任务;如图14所示,文献[56]对双机械手在复杂曲面中的轨迹规划方法进行研究,提出利用超声数据对运动轨迹进行自适应修正的方法,并通过Matlab仿真验证了方法的可行性。在国内,文献[57]基于遗传算法对双臂机器人混合控制技术进行研究,可实现双臂协调搬运箱体运动;文献[58]采用集散控制原理有效减小了双机械手协调运动中的误差和延迟问题;文献[59]将双机械手集成于瓦楞纸箱生产线终端,分别完成单层码垛和整层抓取操作,实现了双机械手的协调控制。

图14 英国莱德大学双机械手超声检测系统

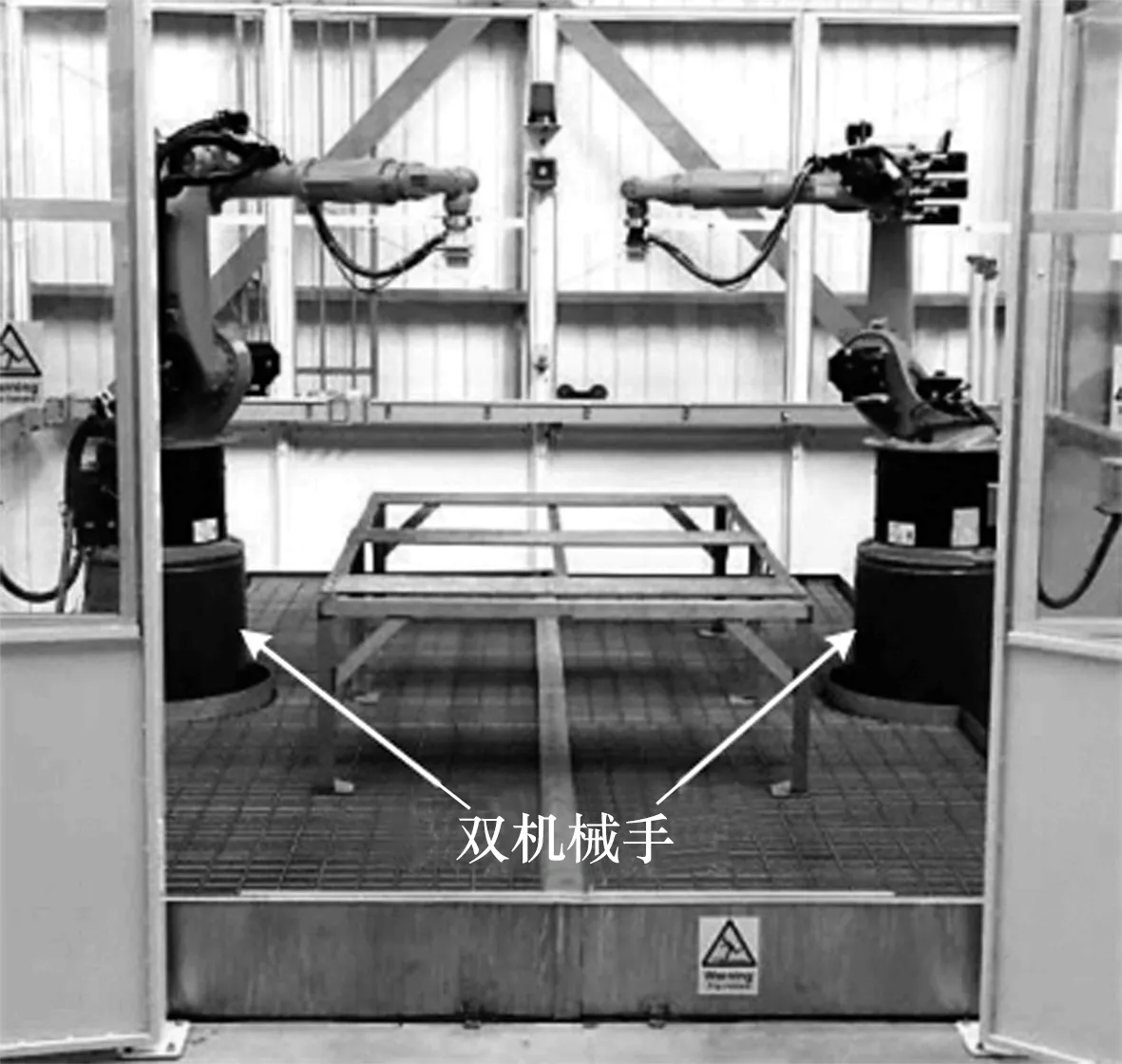

双机械手检测系统具有能够自动适应不同种类曲面构件的特点,通过不同工件CAD模型的扫查轨迹规划或自适应轮廓识别技术,灵活地满足自适应检测要求,同时,能够根据材料特性自动选择可适应的传感器类型和检测方法,能够自动选择相应的检测算法和显示模式,以满足对不同曲率、厚度、形廓和材料特性构件的快速无损检测[60]。

3.1 双机械手检测系统组成

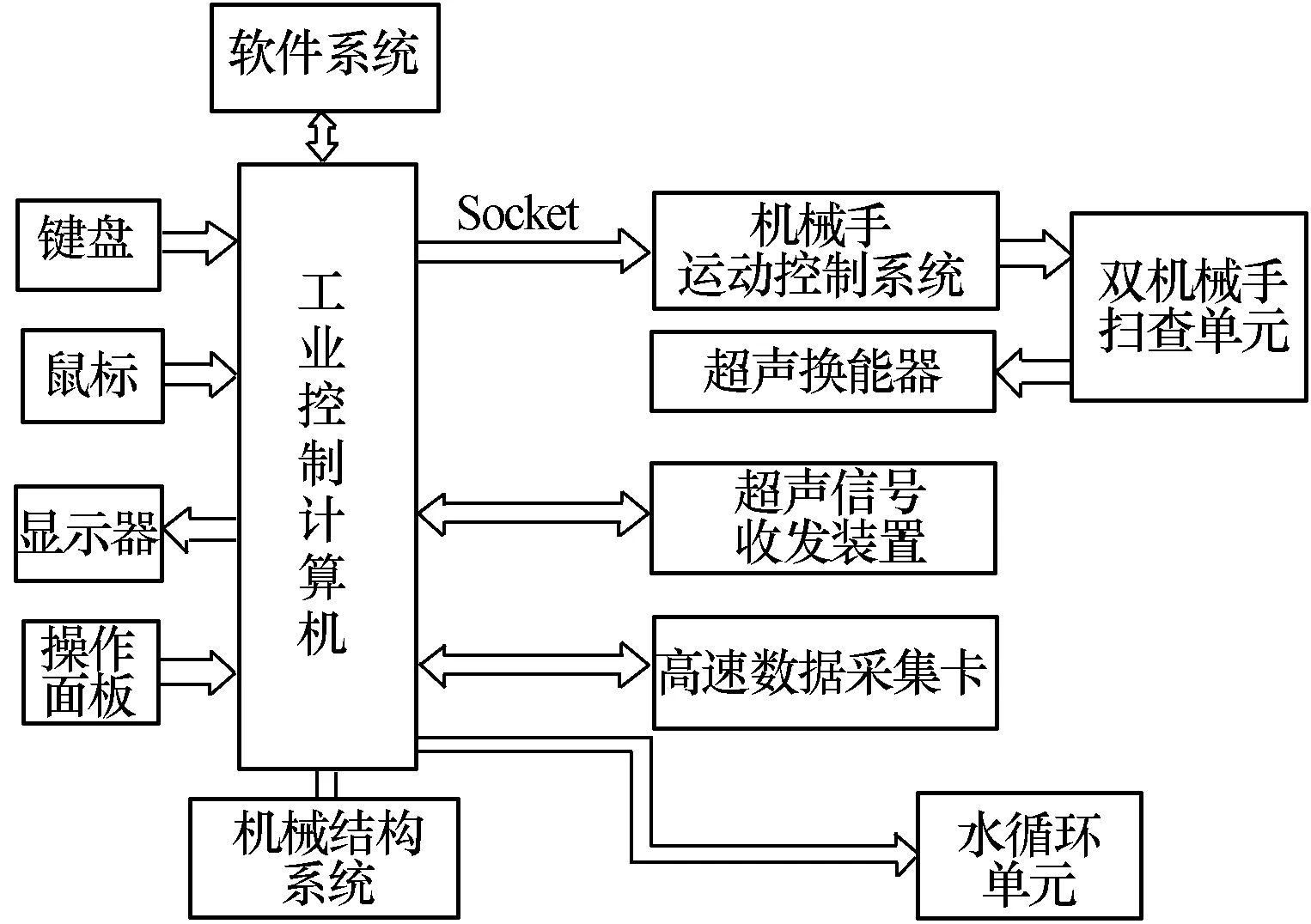

双机械手检测系统组成如图15所示,主要包括机械结构系统、硬件系统和软件系统3部分。机械结构系统是整个检测系统的基础,包括2台机械手、底座、直线运动导轨、水循环单元、工件支架;硬件系统为检测系统中用到的所有电子硬件设备,包括工控机、运动控制器、超声换能器、超声信号收发装置、高速数据采集卡、电控柜等;软件系统包括系统管理、超声收发及信号采集、形廓跟踪、运动控制、信号处理、图像显示和参数设置模块[61]。

图15 双机械手检测系统组成框图

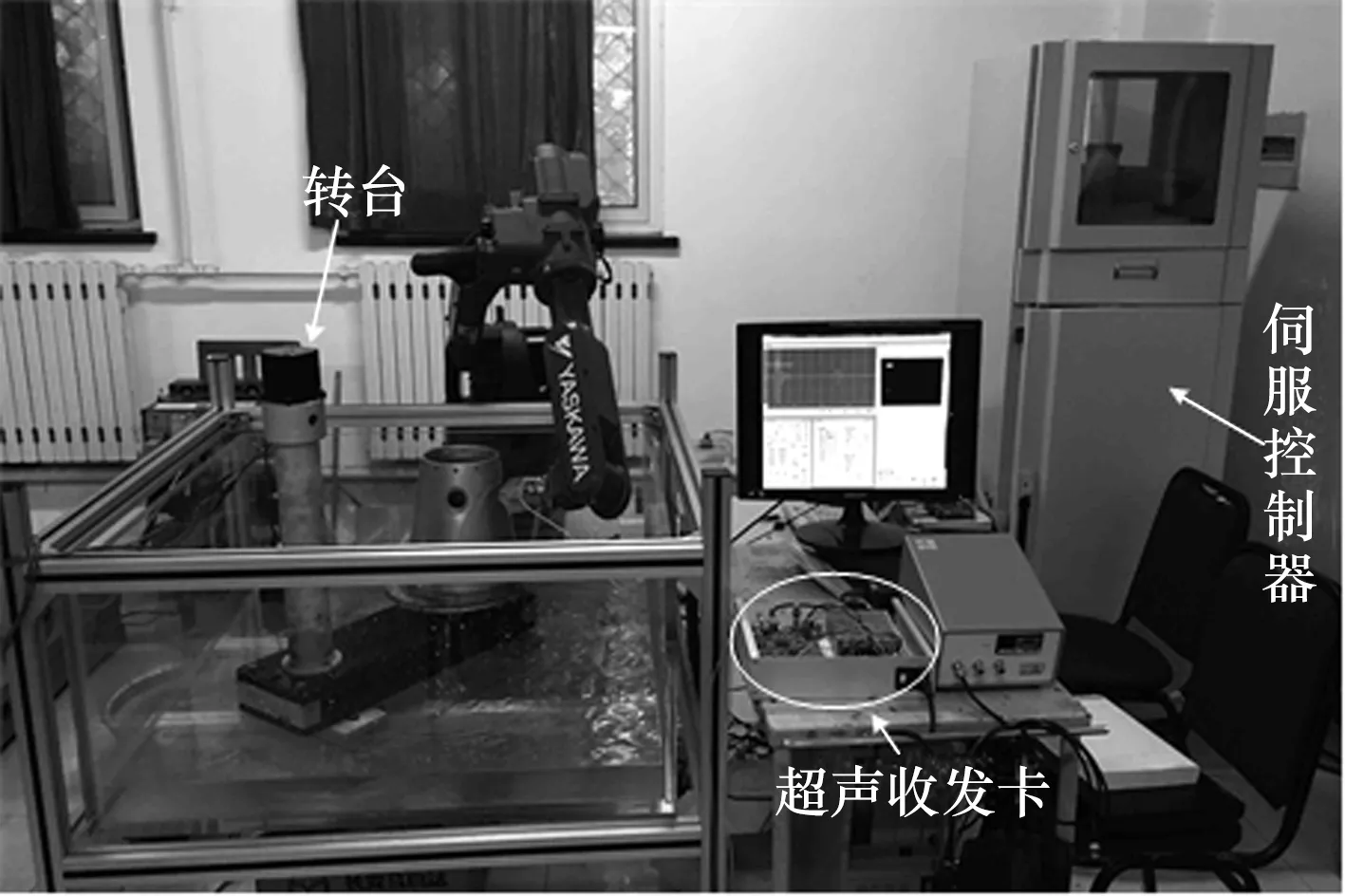

图16是双机械手检测系统实物图。机械手的运动控制是整个系统的核心,它对复杂曲面的高效、准确扫查起到至关重要的作用。系统采用已经高度工业化的高精度六自由度串联关节式机械手作为超声换能器的运动载体,并采用2台机械手搭配运动的模式,以适应透射检测。为了扩大可检测工件类型范围,系统中加入外部运动轴,使机械手可以沿着外部轴移动,以实现对大型开放式、半开放式复杂非规则曲面以及筒型零件等工件的检测。

图16 双机械手检测系统实物图

3.2 双机械手轨迹规划方法

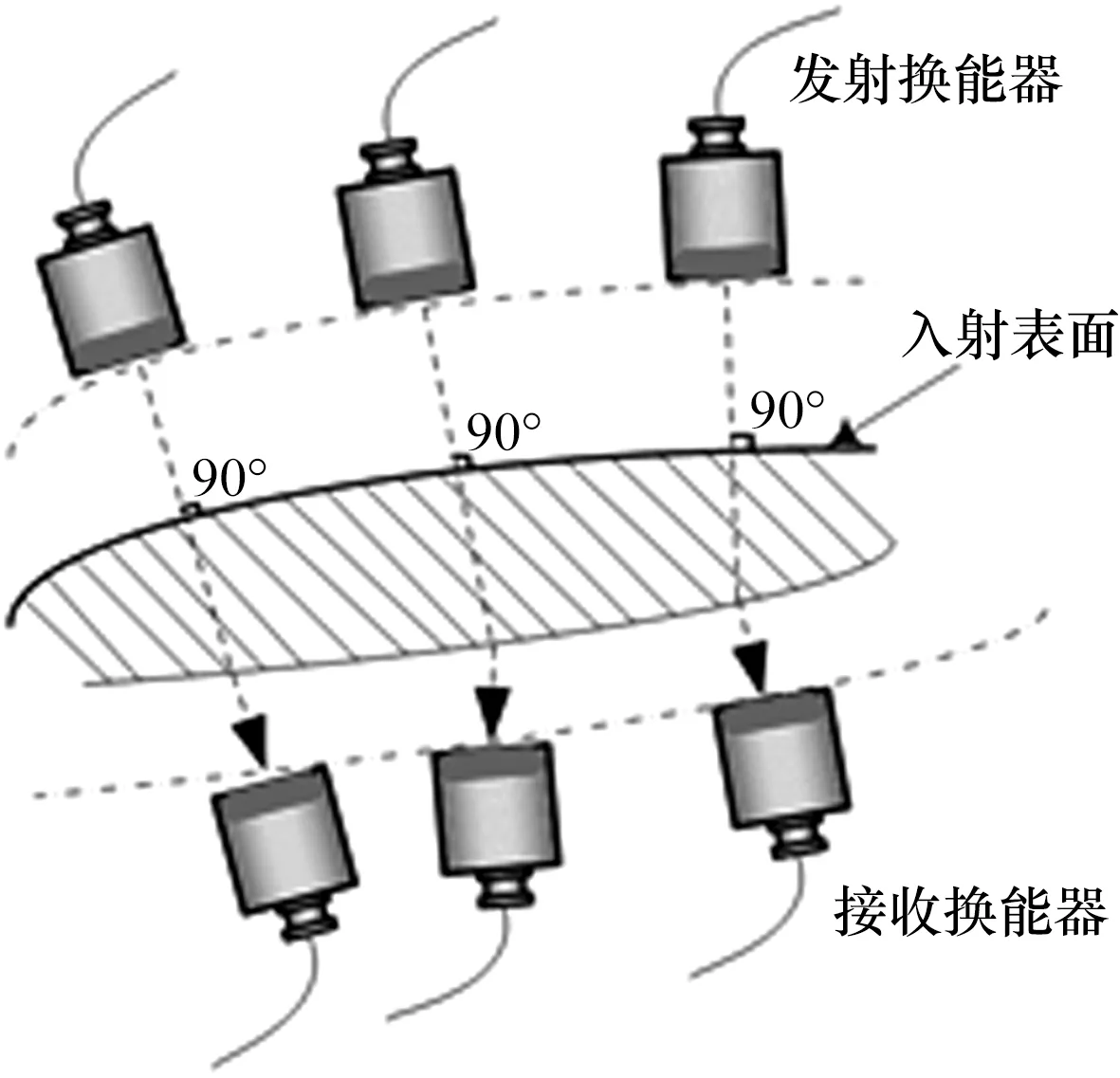

当双机械手检测系统检测曲面工件时,因为曲面工件表面存在曲率,超声波通过界面会发生反射和折射现象[62]。为了保证接收换能器能收到更多的透射能量,换能器需要根据工件表面变化进行调整[63]。换句话说,两个机械手所持的换能器的位置和指向需要适当变化,保证发射换能器的方向正好指向工件表面的法线方向,使接收换能器的位置和指向处于最佳的接收位置[64],轨迹跟踪工件表面的过程如图17所示。图17是变厚度曲面工件检测系统中声束传播过程,从发射换能器发出的声束,沿着工件上表面法线方向入射到界面,发生反射和透射,透射波经过界面并沿着原方向在工件内部传播至下表面[65]。由于变厚度曲面两侧面并非对称,在界面处通常会发生反射、折射等现象。超声波声束的折射原理遵循Snell定律,最终声束透过工件,并被接收换能器接收到[66-67]。

图17 轨迹跟踪曲面

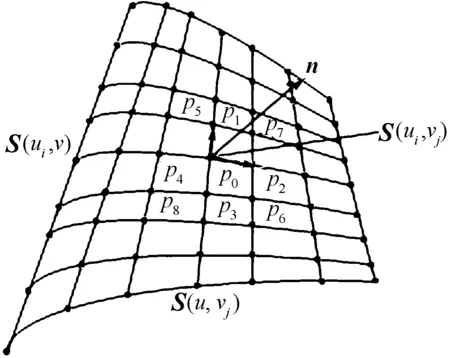

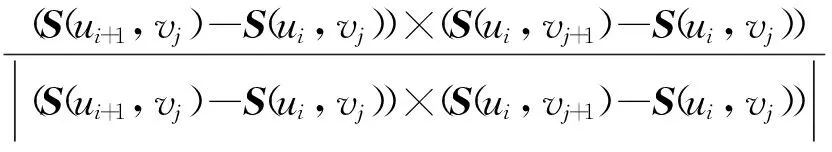

为了保证换能器以最佳的位姿检测工件,以发射侧工件表面为基准,离散生成检测点位置S1(u,v),并根据离散的检测点计算法线矢量,确定发射换能器的位置。然后计算声束与出射面的交点S2(u,v),求得工件在该点处的切线方向,运用Snell定律求解接收换能器的位置和方向矢量。S(u,v)在曲面中的位置关系如图18所示。

图18 曲面法向量求解

假设声束和入射面的交点为S1(ui,vj),可以根据与该点相邻的离散轨迹点S1(ui+1,vj)和S1(ui,vj+1)求得一个法向量:

(6)

同理可以结合其他6个点S1(ui-1,vj)、S1(ui-1,vj-1)、S1(ui+1,vj-1)、S1(ui-1,vj+1)、S1(ui,vj-1)、S1(ui+1,vj+1)求得另外3个法向量nt2(ui,vj)、nt3(ui,vj)、nt4(ui,vj)。对所求的几个法向量进行拟合,求得曲面在该点最终法向量:

nt3(ui,vj)+nt4(ui,vj))

(7)

已知发射换能器到工件的水声程为s1,发射换能器的位置:

P1(x,y,z)=S1(ui,vj)+s1n1

(8)

接收换能器位置需要根据声束的传播路径求得,假设入射声束点为S1(ui,vj),则工件内部声束沿着n1(ui,vj)矢量方向传播,可以计算出入射声束与底面交点S2(ui,vj)。求得工件在该点的曲率,根据声波在材料中的传播定律可以求得声束的出射矢量n2(ui,vj)。

获得声束的出射矢量以后,选定接收换能器合适的水声程s3。此时接收换能器在空间中的位姿处于点S2(ui,vj),方向矢量为n2,位置为:

P2(x,y,z)=S2(ui,vj)+s3n2

(9)

s3即是接收换能器到工件表面的水声程,n2为接收换能器的空间三维向量。

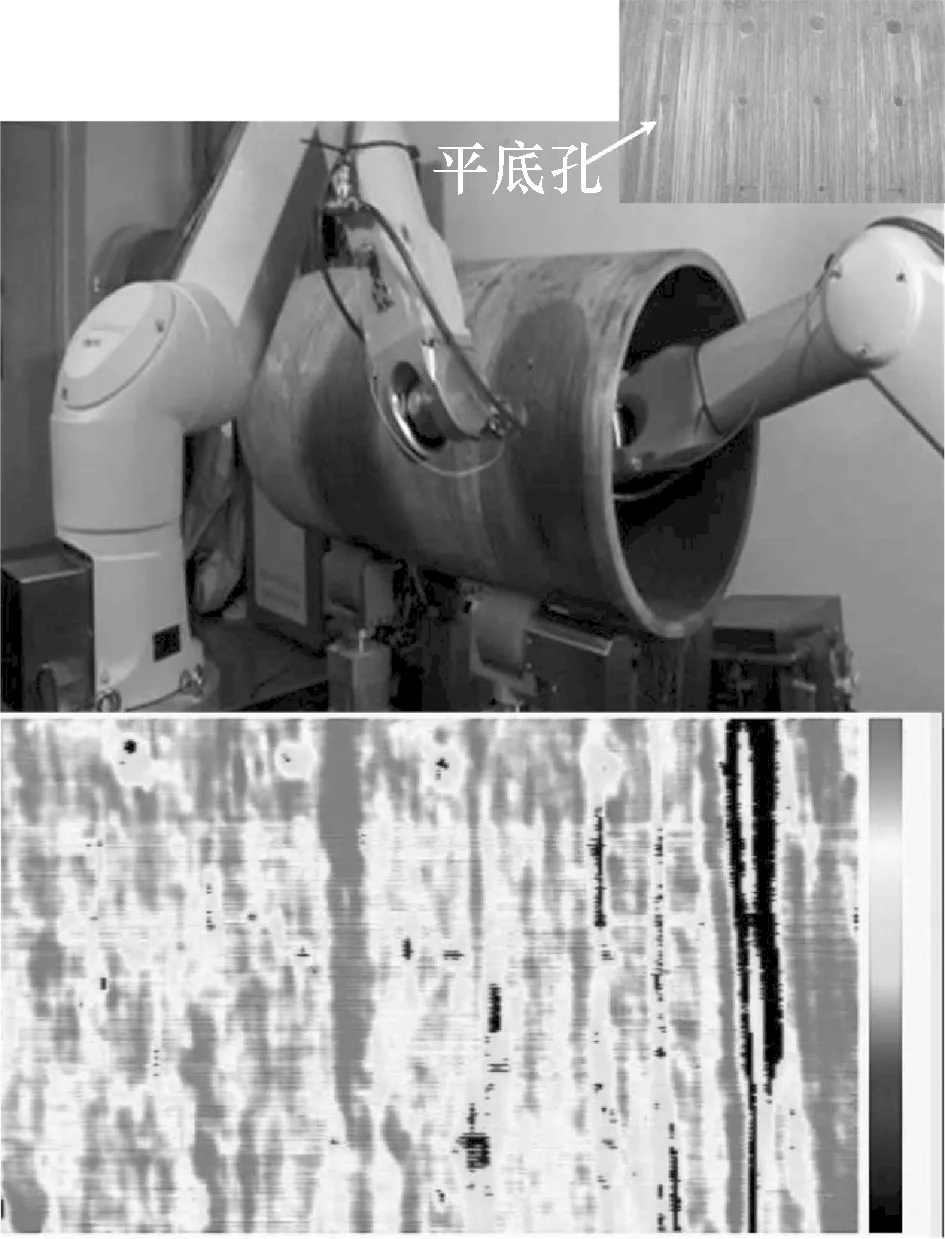

3.3 双机械手检测系统检测实例

针对圆筒形工件内部检测空间狭长的特点,机械手在内部的活动受限,机械手臂容易与工件的内表面发生干涉,因此在检测过程中还需要运用外部轴,本系统的外部轴由一个直线导轨构成,承载着机械手做直线运动[68]。图19是对纤维缠绕圆筒复合材料工件的检测过程和结果,从中可以清楚地看出圆筒形工件表面不同直径孔的排列,从检测结果中也可以看出不同粘胶密度的复合材料状况。

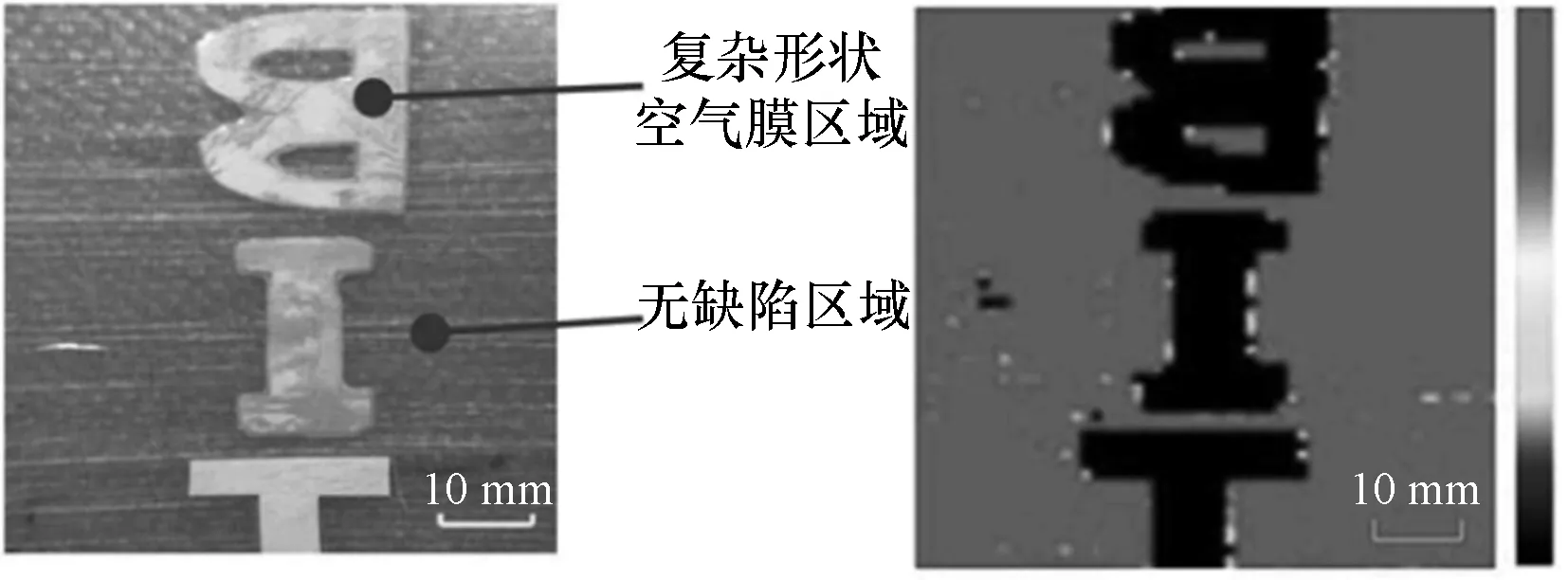

针对开放式大型曲面工件,可以充分应用机械手的灵活性,采用双机械手相互适应的协同控制,使得检测过程更加精确。图20是双机械手检测系统针对大型曲面工件中人工缺陷的检测结果C扫图像,图中字母能够在C扫图像中清晰显示,且显示尺寸与实际尺寸基本一致。

图19 圆筒形工件超声检测

图20 大型曲面工件超声检测

4 机械手CT检测技术

工业CT(Computerized Tomography)作为一种无损检测的重要方法,凭借其检测分辨率高,检测结果直观等优点已经得到社会的广泛认可[69]。工业CT的原理是利用X射线的衰减规律[70]和计算机三维重建的方法完成对被测工件的三维重建,并对工件存在的缺陷进行相应的分析。

德国和美国是世界上研究应用CT技术较为领先的国家,文献[71]将X射线背散射技术应用于航空材料无损检测成像中,可在非平行照射情况下提高图像质量;文献[72]将有限元方法应用于工业CT中,可以模拟真实零件上的应力和载荷;德国亨廷顿国际CT发展股份有限公司的OLIVER R介绍了集成于铸件生产线上的CT检测系统,可以同时实现装载、识别、检测、评价和分类功能[73]。我国工业CT检测技术发展比较晚,主要是在20世纪90年代才正式开始研究。我国第一台实际应用的工业检测CT诞生于1993年重庆大学ICT实验室研究中心[74]。随后各个研发单位陆续研制出了相应的产品样机,中国工程物理研究院[75-76]、北京航空航天大学[77-78]、西北工业大学[79-80]等多家高校和研究所都在进行工业检测CT的研究,检测工件尺寸从20 mm提升到了2 500 mm,相应的空间分辨率也得到了有效提高。文献[81]以西门子SINUMERIK 840D通用数控系统为控制核心搭建了模块化的工业CT控制平台,可以实现CT扫描过程中多轴联动以及图像采集与运动控制同步的要求。文献[82]研究了利用工业CT切片数据进行反求建模和快速成型的技术,并通过复杂零件进行了实验验证。文献[83]通过对圆形和线形缺陷图像进行分析发现,该类问题可降为一维问题,由此提高了算法运算速度。

在工业CT实际应用中,机械扫描系统往往采用传统的工业CT旋转台,这不仅影响到工件的全方位检测,同时对检测效率也产生了一定阻碍。采用工业六自由度机械手代替传统工业旋转台,可以提高复杂工件检测的灵活性,同时也促进了系统重要几何参数的测量便利性,提高了系统的检测效率[84]。

4.1 机械手CT检测系统组成

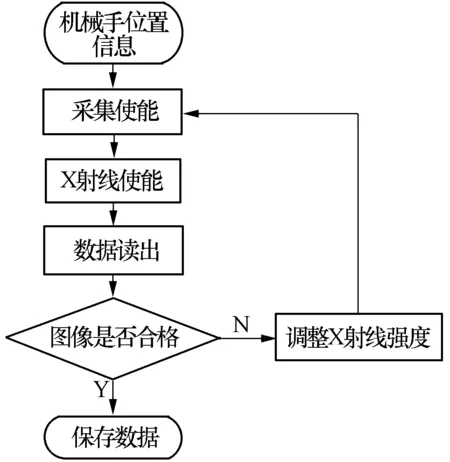

机械手CT扫描系统由机械手及其控制系统、平板探测器采集系统、锥束高能X射线源、投影数据三维重建软件系统组成[85],如图21所示。通过工业六自由度机械手空间坐标运动控制实现被检测工件空间扫描和投影数据采集。锥束CT重建时需要通过不同角度的旋转完成对被测工件图像的采集,即被测工件同步数据的获取,系统依据上下位机的协调同步控制,以机械手位置信息作为驱动信号,触发平板探测器通过交互式以太网进行数据采集[86],以此完成对被测工件的X射线投影同步数据的获取。采用多轴运动控制卡作为机械手的运动控制核心,通过下位机设计实现机械手运动至相应位置时使能IO端口发出标准TTL电平,进而触发平板探测器进行采集和保存;另一方面,为了实现对被检测工件的间歇性照射功能,利用平板探测器的X射线控制信号进行X射线源控制,以保证图像读出时平板探测器各个像元的曝光时间一致,进而保证图像质量。

图21 机械手锥束CT检测系统组成框图

在采集过程中,一方面由于被检测工件的角度位置变化,不可避免地造成图像在不同角度上有不同的曝光程度;另一方面受平板探测器采集数据随机性的影响,需要对采集到的图像进行验证,如果投影图像的最小灰度值偏小,即小于暗场图像,需要校正X射线管电流和管电压,以获取较好的投影图像,保证后续的三维重建。系统通过软件实现投影图像的验证和采集,具体过程如图22所示。

图22 投影图像验证、采集流程图

4.2 机械手CT检测实例

机械手锥束CT检测过程如图23(a)所示[87]。机械手自动抓取工件定位到检测位置,同时机械手代替工业转台实现等角度间歇性照射,机械手精确、平稳的运动过程可保证后续三维重建过程生成清晰图像。图23(b)是三维重建界面及三维重建结果。

图23 盘状工件锥束CT检测

图24所示是对铜板和叶片的三维重建结果。检测过程中机械手自动抓取工件定位到检测位置,通过机械手与平板探测器以及高能X射线源的协调同步工作,完成对工件的不同角度位置的投影数据采集,根据投影数据实现工件三维图像重建。

图24 铜板和叶片锥束CT检测结果

5 结束语

随着无损检测技术的发展,对检测精度、检测效率、自动化程度和检测工件的适用范围均提出了越来越高的要求。机械手检测系统适合多变的检测条件,可完成对不同曲率、厚度、形廓,以及不同特性材料的快速无损检测。通过对不同机械手检测方法的对比可以发现:

1)单机械手夹持换能器检测方法适用于大型复杂曲面构件检测,检测材料一般为金属,通过附加转台的方法可以扩展检测范围,特别适用于闭合曲面检测。

2)单机械手夹持工件检测方法适用于小型复杂曲面构件检测,检测精度高,由于探头固定,被测工件做主动运动,因此检测过程中的机械手坐标变换需要区别于常规方法。

3)双(多)机械手检测方法适用于大型复杂曲面构件检测,对于需要一发一收两个探头的检测方法,例如复合材料超声检测,可以采用双机械手检测方法,同时双(多)机械手检测方法需要考虑机械手间同步协调运动问题。

4)机械手与CT检测技术结合可以提高工业检测自动化程度,保证检测人员安全。

机械手在无损检测系统中的应用为构建自动化超声检测系统提供了优秀、便捷的解决方案,可有效提高无损检测的适用范围。

[1] 王田苗, 陶永. 我国工业机器人技术现状与产业化发展战略[J]. 机械工程学报, 2014, 50(9): 1-13.

[2] 计时鸣, 黄希欢. 工业机器人技术的发展与应用综述[J]. 机电工程, 2015, 32(1): 1-13.

[3] 高庆伟. 超声探伤技术在无损检测中的应用[J]. 中国新技术新产品, 2016(10): 13-14.

[4] 耿荣生, 景鹏. 航空装备无损检测技术现状及发展趋势[J]. 航空制造技术, 2012, 1(2): 55-59.

[5] 杜庆臣. 压力容器的无损检测技术研究[J]. 石化技术, 2016, 23(4): 271.

[6] 张元良, 张洪潮, 赵嘉旭, 等. 高端机械装备再制造无损检测综述[J]. 机械工程学报, 2013, 49(7): 80-90.

[7] 朱扬普. 无损检测技术在轧辊检测中的推广及应用[J]. 机电工程技术, 2016, 45(5): 121-124.

[8] 王昌盛, 周克印, 徐萍, 等. 风电叶片前缘胶接结构的超声检测技术研究[J]. 玻璃钢/复合材料, 2016(4): 55-58.

[9] 周正干, 孙广开, 李洋. 复合材料无损检测技术: 先进无损检测技术在复合材料缺陷检测中的应用[J]. 航空制造技术, 2016(4): 28-35.

[10] 徐春广, 王洪博, 郝娟, 等. 大型复合材料构件的双机械手超声检测技术[C]//2013年度全国检测声学会议, 青岛, 2013.

[11] WANG H B, XU C G, XU Y. Ultrasonic inspection of complex composite parts[C]//IEEE 2013 Far East Forum on Nondestructive Evaluation/Testing, 2013: 65-68.

[12] 马宝全, 周正干. 航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J]. 航空学报, 2014, 35(7): 1787-1803.

[13] ISAWA K, TAKAGI S, TOSAKA S, et al. Practical scanning SQUID system for nondestructive evaluation[J]. IEEE Transactions on Applied Superconductivity, 2005, 15(2): 715-718.

[14] RUTTERN J. Multi aixs automated ultrasonic inspection systems for new AIRBUS A380 composite glare panels[C]//Proceedings of Aerospace Testing, 2004: 230-235.

[15] 帅家盛. 航空制造业质量控制的创新: 飞机部件智能超声检测系统[J]. 航空制造技术, 2004(10): 110-112.

[16] 王晓宁. USL超声C扫描喷水检测系统在哈飞复合材料检测中的应用[J]. 航空制造技术, 2008(15): 58-60.

[17] OLIVIERI P, BIRGLENA L, MALDAGUEB X. Coverage path planning for eddy current inspection on complex aeronautical parts[J]. Robotics and Computer-Integrated Manufacturing, 2014, 30(3): 305-314.

[18] BORIKOVL V N, GALTSEVA O V, FILIPPOV G A, et al. Method of noncontact calibration of the robotic ultrasonic tomograph[C]//The 3rd All-Russian Scientific and Practical Conference on Innovations in Non-Destructive Testing, Altai, RUSSIA, 2015: 1-6.

[19] 徐小云, 颜国正, 鄢波. 一种新型管道检测机器人系统[J]. 上海交通大学学报, 2004, 38(8): 1324-1327.

[20] 原可义, 韩赞东, 王柄方, 等. 复合材料喷水耦合超声C扫查检测系统的研制[J]. 航空制造技术, 2009(15): 101-103.

[21] 江健, 郭天太, 吴思源, 等. 曲面构件一体化超声自动检测方法研究[J]. 传感技术学报, 2006, 19(2): 383-387.

[22] 吴思源, 周晓军, 杨辰龙, 等. 复杂形状航空锻件超声检测技术研究[J]. 机床与液压, 2006(5): 149-152.

[23] 王艳颖, 周晓军, 程耀东, 等. 复杂形状工件超声测量、曲面建模和超声检测一体化技术研究[J]. 组合机床与自动化加工技术, 2004(8): 11-12.

[24] 王艳颖, 周晓军, 车焕淼, 等. 超声检测中的路径受控仿形测量和曲面重构技术[J]. 中国机械工程, 2003, 14(6): 490-494.

[25] 刘新柱, 王树林, 姜庆昌, 等. 一种超声检测机械手的结构设计[J]. 佳木斯大学学报, 2014, 32(2): 283-284.

[26] 郑雄胜. 自动超声探伤系统在船体对接焊缝检测中的应用研究[J]. 机械研究与应用, 2007, 20(6): 63-65.

[27] 焦敬品, 李勇强, 杜礼, 等. 板结构裂纹兰姆波阵列复合成像方法研究[J]. 仪器仪表学报, 2016, 37(3): 593-601.

[28] 刘彦斌, 薄玉发, 刁明, 等. 浅谈无损探伤在铸件检测中的应用[J]. 铸造工程, 2005(5): 38-41.

[29] 李信良. 超声检测机械手运动控制及仿真[D]. 北京: 北京理工大学, 2015.

[30] 刘泉雨, 唐志勇, 裴忠才. 基于PMAC的喷漆机器人控制系统设计[J]. 机床与液压, 2015, 43(11): 108-111.

[31] 余云飞. 超声无损检测系统的设计[J]. 合肥师范学院学报, 2015, 33(6): 19-23.

[32] 胡宏伟, 王泽湘, 彭凌兴, 等. 基于均方根速度的水浸超声合成孔径聚焦成像[J]. 仪器仪表学报, 2016, 37(2): 365-370.

[33] 赵川, 夏合勇, 吕海立, 等. 机器人的运动轨迹研究与仿真[J]. 机械研究与应用, 2016, 29(142): 27-30.

[34] 何兵, 车林仙, 刘初生, 等. 空间6R机械臂位置逆解的复合形差分进化算法[J]. 机械工程学报, 2014, 50(15): 45-52.

[35] QIN F, ZHANG W M, CHEN G T, et al. A new differential excitation eddy current sensor used for micro-defects on metal surface[C]//Sixth International Conference on Intelligent Systems Design and Engineering Applications(ISDEA), Guiyang, Guizhou, China, 2015: 37-39.

[36] FINDEIS D, GRYZAGORIDIS J, MUSONDA V. NDT detection and quantification of induced defects on composite helicopter rotor blade and UAV wing sections[C]//The 9th International Symposium on Laser Metrology, Singapore, 2008.

[37] CHAKRAPANI S K, DAYAL V, BARNARD D, et al. Nondestructive testing of wind turbine blades using air-coupled ultrasonics[J]. Materials Evaluation, 2015, 73(8): 1046-1055.

[38] SINHA V, SRIVASTAVA A, LEE H K. A novel method for NDT applications using NXCT system at the missouri university of science & technology[J]. Nuclear Instruments & Methods in Physics Research Section A: Accelerators Spectrometers Detectors and Associated Equipment, 2014, 750: 43-55.

[39] CHENG L, TIAN G Y. Transient thermal behavior of eddy-current pulsed thermography for nondestructive evaluation of composites[J]. IEEE Transactions on Instrumentation and Measurement, 2013, 62(5): 1215-1222.

[40] ZHENG J, XIE W F, VIENS M, et al. Design of an advanced automatic inspection system for aircraft parts based on fluorescent penetrant inspection analysis[J]. Insight, 2015, 57(1): 18-34.

[41] AVDELIDIS N P, IBARRA C C, MALDAGUE X P V. Infrared thermography inspection of glass reinforced plastic (GRP) wind turbine blades and the concept of an automated scanning device[C]//Proceedings of SPIE 8705, Thermosense: Thermal Infrared Applications, 2013: 501-510.

[42] LEY O, BUTERA M, GODINEZ V. Inspection of composite structures using line scanning thermography[C]//Proceedings of SPIE 8354, Thermosense: Thermal Infrared Applications, 2012: 1-6.

[43] COOPER I, NICHOLSON I, LIAPTSIS D, et al. Development of a fast inspection system for complex aerospace structure[C]//The 6th International Symposium on NDT in Aerospace, Madrid, Spain, 2013: 831-841.

[44] GORDON D, RAHUL S, CHARLES M, et al. Visual odometry and image mosaicing for NDE[J]. NDT&E International, 2013, 57(8): 17-25.

[45] GORDON D, WALTER G, CHARLES M, et al. Automatic ultrasonic robotic array[C]// IEEE International Ultrasonics Symposium(IUS), 2013: 1861-1864.

[46] TAVAKOLI M, MARQUES L, DE A, et al. Development of an industrial pipeline inspection robot[J]. Industrial Robot - An International Journal, 2010, 37(3): 309-322.

[47] 徐阳, 刘卫生, 乔光辉. 兆瓦级大型风力发电机叶片的无损检测[J]. 玻璃钢/复合材料, 2013(3): 76-79.

[48] 岳大皓, 李晓丽, 张浩军. 风电叶片红外热波无损检测的实验探究[J]. 红外技术, 2011, 33(10): 614-617.

[49] 宋凯, 刘堂先, 李来平, 等. 航空发动机涡轮叶片裂纹的阵列涡流检测仿真[J]. 航空学报, 2014, 35(8): 2355-2363.

[50] LI S, POUDEL A, CHU T P. Ultrasonic defect mapping using signal correlation for nondestructive evaluation (NDE)[J]. Research in Nondestructive Evaluation, 2015, 26(2): 90-106.

[51] 陈振华, 郭文光, 章庆. 弹簧扁钢内部缺陷的分层超声C扫描成像技术研究[J]. 失效分析与预防, 2015, 10(6): 339-345.

[52] 郭佳, 李四海, 宁宁, 等. 激光超声技术在无损检测中的应用[J]. 航空工程进展, 2014, 5(4): 487-501.

[53] 于霞, 张卫民, 邱忠超, 等. 航空发动机涡轮叶片裂纹检测信号特征提取[J]. 兵工学报, 2014, 35(8): 1267-1274.

[54] BORST C, OTT C, WIMBOCK T, et al. A humanoid upper body system for two-handed manipulation[C]//IEEE International Conference on Robotics and Automation, Roma, 2007: 2766-2767.

[55] DIFTLER M A, MEHLING J S, ABDALLAH M E, et al. Robonaut 2 - the first humanoid robot in space[C]//IEEE International Conference on Robotics and Automation, Shanghai, China, 2011: 2178-2183.

[56] MINEO C, PIERCEL S G, WRIGHT B, et al. Robotic path planning for non-destructive testing of complex shaped surfaces[J]. QNDE Conference, Boise, Idaho, USA, 2014, 1650(1): 1977-1987.

[57] 周军, 丁希伦. 基于遗传算法的双臂机器人模糊力/位混合控制[J]. 机器人, 2008, 30(4): 318-332.

[58] 闫志伟. 一种双机械手协调机械运动控制的设计方法探析[J]. 机电信息, 2012(24): 124-125.

[59] 徐雪萌, 张永宇, 张映霞. 瓦楞纸箱板自动码垛机机械手设计初探[J]. 包装工程, 2015, 36(9): 82-85.

[60] 徐春广, 卢宗兴, 郝娟, 等. 柔性机械手超声无损检测技术[C]//2013年电子机械与微波结构工艺学术会议, 广东, 2013: 253-257.

[61] 徐春广, 王洪博, 肖定国. 大型曲面复合材料超声检测技术[J]. 纤维复合材料, 2013, 30(3): 33-38.

[62] LU Z X, XU C G, PAN Q X, et al. Automatic method for synchronizing work-piece frames in twin-robot nondestructive testing system[J]. Chinese Journal of Mechanical Engineering, 2015, 28(4): 860-868.

[63] LU Z X, XU C G, XIAO D G, et al. Nondestructive testing method for curved surfaces based on the Multi-Gaussian beam model[J]. Journal of Nondestructive Evaluation, 2015, 34(4): 1-9.

[64] LU Z X, XU C G, XIAO D G, et al. Ultrasonic transmission testing of twin-robots coordinated control[J]. IEEE International Conference on Mechatronics & Automation, 2013, 446(16): 1256-1260.

[65] XU C G, WANG H B. Ultrasonic fields and inspection of composites[J]. Welding Technology Review, 2013(12): 209-211.

[66] MINEO C, PIERCE S G, WRIGHT B, et al. PAUT inspection of complex-shaped composite materials through six DOFs robotic manipulators[J]. Insight - Non-Destructive Testing and Condition Monitoring, 2015, 57(3): 161-166.

[67] CARMELO M, STEPHEN G P, PASCUAL I N, et al. Robotic path planning for non-destructive testing - A custom MATLAB toolbox approach[J]. Robotics and Computer-Integrated Manufacturing, 2016, 37: 1-12.

[68] HAO J, ZOU Z G, XU C G, et al. Ultrasonic transmission detection technique of complex rotating surface based on complex axis motion[C]//IEEE FENDT, Chengdu, China, 2014: 145-149.

[69] 高丽娜, 陈文革. CT技术的应用发展及前景[J]. CT理论与应用研究, 2009, 18(1): 99-109.

[70] 常量. 浅析X、γ射线探伤无损检测原理及防护[J]. 品牌与标准化, 2016(4): 57-58.

[71] SANJEEVAREDDY K, NORMA W, UWE Z. A new X-ray backscatter imaging technique for non-destructive testing of aerospace materials[J]. NDT&E International, 2015, 70: 41-52.

[72] FRED P, RICHARD P. Analysis of materials and structures using computed tomography in combination with fast automated defect recognition and finite-element methods[C]//ECNDT, Berlin, German, 2006: 1-3.

[73] OLIVER R. Fully automated CT system for the inspection and measurement of castings[C]//ECNDT, Berlin, German, 2006.

[74] 王召巴, 金永. 高能X射线工业CT技术的研究进展[J]. 测试技术学报, 2002, 16(2): 79-82.

[75] 王远, 许州, 陈浩, 等. 基于平板探测器的高能工业CT数据采集系统[J]. CT理论与应用研究, 2006, 15(3): 53-56.

[76] 陈浩, 许州, 金晓, 等. 高能工业CT用新型X射线源焦斑测量[J]. 强激光与粒子束, 2004, 16(3): 390-394.

[77] 傅健, 路宏年, 龚磊. 线源圆轨道锥束扫描三维CT重建算法[J]. 兵工学报, 2006, 27(6): 1019-1022.

[78] 龚磊, 傅健, 路宏年, 等. 锥束射线RT扫描大视场三维CT成像方法研究[J]. 光学技术, 2006, 32(4): 567-570.

[79] 张定华, 张丰收. 航空发动机涡轮叶片CBVCT系统的设计[J]. 机床与液压, 2005(3): 28-30.

[80] 陈志强, 张定华, 金炎芳, 等. 基于测量数据的叶片截面特征参数提取[J]. 科学技术与工程, 2007, 7(9): 1972-1975.

[81] 程森林, 汪洋. 通用数控平台下的工业CT运动控制技术[J]. 核电子学与探测技术, 2011, 31(2): 167-170.

[82] 王红亮, 陈树越, 张文栋. 基于工业CT切片数据的反求建模技术[J]. 测试技术学报, 2006, 20(2): 164-167.

[83] 高炜欣, 胡玉衡, 武晓朦, 等. 埋弧焊X射线焊缝缺陷图像分类算法研究[J]. 仪器仪表学报, 2016, 37(3): 518-524.

[84] 李飞. 机械手锥束CT检测系统关键技术研究[D]. 北京: 北京理工大学, 2016.

[85] 黄晔. 基于工业机器人的X射线CT检测系统研究[D]. 北京: 北京理工大学, 2014.

[86] 王钰, 孙亚星, 刘荣, 等. 交换式以太网在工业CT数据传输系统中的应用[J]. 计算机工程, 2009, 35(7): 226-231.

[87] YOU Y, LI F, ZHANG T, et al. Design of synchronous project data acquisition system for cone beam CT base on manipulator[C]//Far East NDT Forum, Nanchang, Jiangxi, 2016.

专家介绍

徐春广(1964-),男,教授,博士生导师,先进加工技术国防重点学科实验室主任,北京理工大学无损检测与控制研究所所长,教育部新世纪人才。

兼任中国无损检测学会常务理事和超声分委员会副主任委员、中国电子学会会士、中国电子学会电子机械工程分会副主任委员、中国计量测试学会理事、国防科技无损检测鉴认委委员、总装备部通用测试技术专业组成员、中国工程物理研究院客座教授,以及东京工业大学兼职研究员( 2015-) 、韩国国立釜山大学兼职教授研究员( 2009-) 、第20届世界无损检测大会( WCNDT2020) 组委会副主席、世界无损评估中心联盟委员( WFNDEC)(2015-) 、国际声发射委员会委员( 2015-) 、IEEE FENDT 国际会议创会主席( 2014-) 、远东无损检测新技术论坛大会执行主席( 2011-) 、IEEE 会员等多个国内外重要学术兼职。

发表学术论文200 余篇,获得国家发明专利30 多项,主持制定1 项国家标准和2 项企业标准。主持完成“电子封装超声无损检测与表征”国家重点自然基金项目、“航空发动机叶片超声无损检测技术”和“复合材料特种回转构件超声检测与完整性评估技术”两项国家( 04 专项) 重大科技工程项目、“非回转构件超声无损检测与评估”国家国际科技合作项目以及“残余应力超声法测量与校准技术”科工局科研和总装项目等50 多项科研项目。获得国防科技发明二等奖( 排名第一) 、国防科技进步二等奖( 排名第二) 等省部级科技奖励,曾获得教育部优秀青年教师荣誉称号。

主要从事超声无损检测理论和工程应用研究,包括残余应力检测与调控、超声显微检测技术、机械手检测与控制技术、阵列超声与层析检测理论和技术。提出了全新的无应力制造技术理论和方法,为智能制造和装备服役安全奠定了基础。

主持制定国家标准( GB /T 32073—2015) 《残余应力超声临界折射纵波无损检测方法》、中国石油天然气集团公司标准( Q/SY 05009—2016) 《油气管道焊缝残余应力超声检测技术》等多项技术标准。

Nondestructive Test Technology Using Robot Manipulator

XU Chun-guang1,ZHANG Han-ming1,GUO Can-zhi1,XIAO Zhen1,LIN Lian-pu2

(1.SchoolofMechanicalEngineering,BeijingInstituteofTechnology,Beijing100081,China;2.SchoolofAutomation,BeijingInstituteofTechnology,Beijing100081,China)

With the wide application of new material, new structure and new technology in modern industry especially in aerospace industry, the application scope of nondestructive test has not been restricted to normal materials or normal shapes, the test of complex components brings new chances and challenges to nondestructive test. The combination of robot manipulator which is widely used in industry and nondestructive test can replace human to realize precise test on complex components, and increase test efficiency and security. The article reviews single manipulator gripping transducer, single manipulator gripping work piece, dual manipulator test and manipulator radiographic test respectively according to different test ways, and the application scopes of different test ways are analyzed.

robot manipulator; nondestructive test; ultrasonic test; radiographic test; eddy current test

2016-12-30

国家04重大专项(2014ZX04012015);科技部国际合作专项项目(2012DFA70260)

TP241

A

1008-5300(2017)02-0001-12