清远水泵水轮机设计特点

2017-08-29熊建平韦晓蓉陈梁年板桥茂记黑川敏史

熊建平,韦晓蓉,陈梁年,板桥茂记,黑川敏史

(1.东芝水电设备(杭州)有限公司,浙江 杭州 310016;2.株式会社东芝,日本 东京 105-8001)

清远水泵水轮机设计特点

熊建平1,韦晓蓉1,陈梁年1,板桥茂记2,黑川敏史2

(1.东芝水电设备(杭州)有限公司,浙江 杭州 310016;2.株式会社东芝,日本 东京 105-8001)

广东清远抽水蓄能电站装有4台单机320MW的可逆式水泵水轮机-发电电动机机组,是目前国内最大容量的高水头、高扬程抽水蓄能机组,转轮采用了水力性能优良的长短叶片方式。本文介绍了清远水泵水轮机设计特点,重点对转轮、导水机构、水导轴承、主轴密封、蜗壳及座环等结构特点进行了说明,还对转轮静平衡试验、转轮联轴、水导轴瓦间隙调整、蜗壳压力试验及保压浇筑、机坑特殊环形吊车、顶盖及底环机坑内检修等的工具设计特点进行了说明。现在1号、2号机组已于2015年11月、2016年3月相继顺利投产发电,机组运行稳定、性能良好,达到了预期目标。

水泵水轮机;设计特点;长短叶片转轮

1 前言

广东清远抽水蓄能电站位于广东省清远市的清新县太平镇境内,是一座日调节的纯抽水蓄能电站。电站安装4台立式单级可逆式水泵水轮机-发电电动机机组,单机容量(发电工况)320MW,是目前国内单机最大容量的高水头、高扬程抽水蓄能机组。

该项目是东芝水电利用东芝公司先进的抽水蓄能机组设计、制造技术,并在东芝专家的直接参与和指导下进行的。针对该电站设计的水泵水轮机具有高水头、高扬程、高转速、大容量的特点,转轮采用了长短叶片的方式。

本文对清远水泵水轮机主要参数、水力设计及模型试验、可靠性设计等进行了简要介绍,对清远转轮、导水机构、水导轴承、主轴密封、蜗壳及座环等的结构设计特点进行了阐述,并对转轮静平衡试验、转轮与主轴联轴、水导轴瓦间隙调整、蜗壳水压试验及保压浇筑、机坑内特殊环形吊车、机坑内顶盖及底环检修等的工具设计特点进行了介绍。

2 水泵水轮机主要参数

水泵水轮机型号 NHL(FL8108)-LJ-429

额定转速nr 428.6r/min

转轮公称直径D14.29m

水轮机工况:

额定功率Nr 326.5MW

额定流量Qr 77.65m3/s

水头Hmax/Hr/Hmin502.7/470/440.3m

吸出高度 -66m

飞逸转速nf 630r/min(定常)

690r/min(瞬态)

旋转方向 俯视顺时针

水泵工况:

最大入力Pmax 331MW

最小流量Qmin 61.76m3/s

扬程Hmax/Hmin 509.3/450.7m

旋转方向 俯视逆时针

3 水力设计和模型试验

清远电站模型水泵水轮机设计采用东芝公司先进的水力设计技术,针对电站具体参数进行了CFD优化设计,转轮采用了新型长短叶片方式,由5只长叶片及5只短叶片组成,是一个完全适合本电站水力特性和运行特点的先进的水泵水轮机模型。

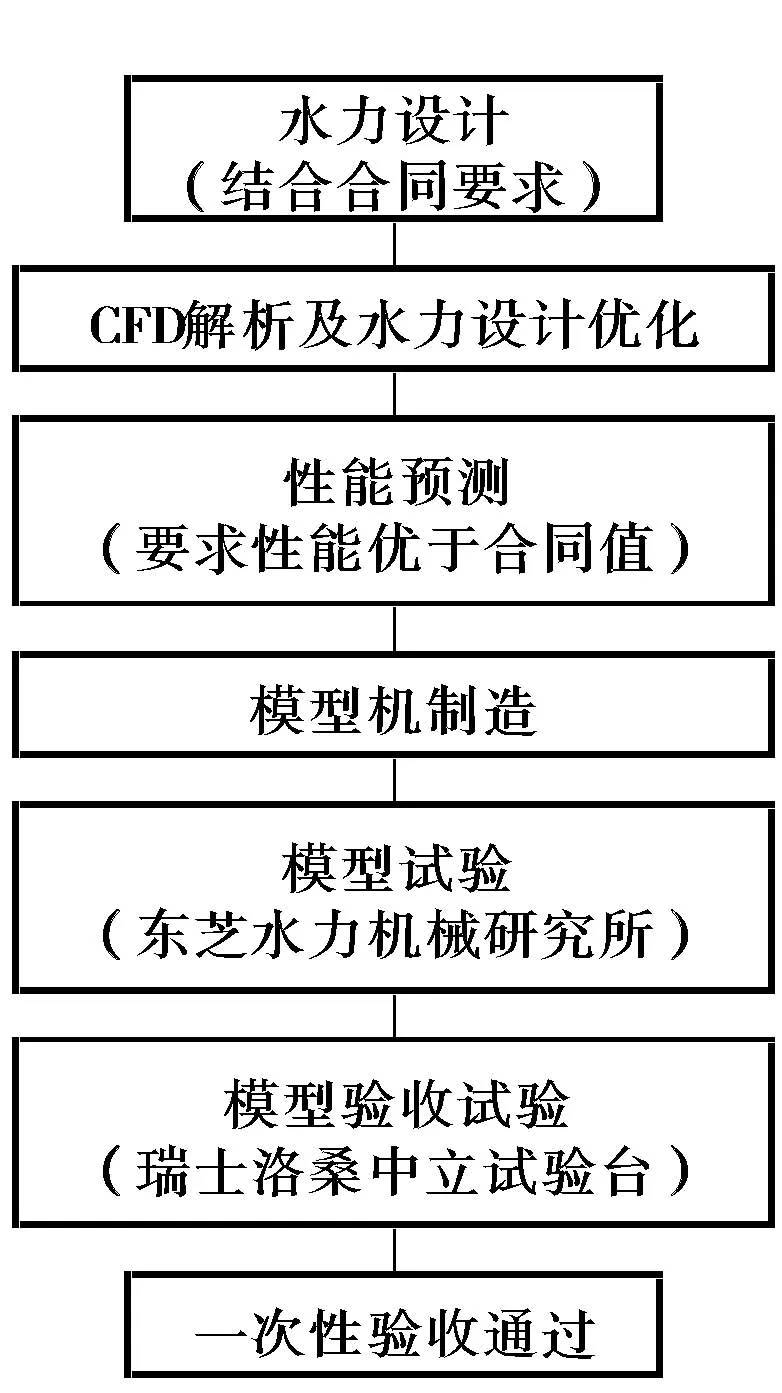

清远水泵水轮机水力开发及模型试验流程,如下页图1所示。

模型转轮已于2011年5月30日至7月1日在瑞士洛桑桑联邦理工学院中立模型试验台通过了业主组织的模型验收试验,验收试验一次性通过,各项性能指标满足了合同要求,得到了验收专家的肯定。结果表明,该水泵水轮机具有效率高、性能变化平稳、空化性能好、尾水管压力脉动小,运行非常稳定的特点。图2为清远电站水泵水轮机模型试验装置。

图1 清远水泵水轮机水力开发及模型试验流程

图2 清远水泵水轮机模型试验装置

4 水泵水轮机可靠性设计

为了评价清远电站水泵水轮机各主要部件设计的可靠性,我们在进行常规经典计算的同时,用有限元(FEM)方法对水泵水轮机的转轮、蜗壳座环、顶盖、底环、活动导叶等部件进行了解析。所加载边界条件均经东芝公司审查确认。

转轮对额定工况(428.6r/min)、飞逸工况(690r/min)进行了解析,并根据业主要求追加了715r/min工况;转轮解析模型为整体模型,以十节点的四面体单位划分。解析项目为转轮最大应力及最大变形、转轮疲劳强度、转轮振动、转轮激振频率、转轮共振等,通过对转轮刚强度和振动进行有限元解析评价,确认:

1)转轮运行过程中产生的应力较小,满足额定工况和飞逸工况时的强度要求;

2)转轮设计合理,可避免转轮与导叶动静叶耦合现象;

3)交变应力的安全系数比常规的目标值高,能确保转轮不会发生疲劳破坏;

4)转轮不会产生共振现象。

蜗壳座环、顶盖、底环、活动导叶等部件的解析条件均考虑为部件受力的最不利工况,解析结果表明,各部件结构强度和刚度满足设计要求,有足够的安全裕量,能安全可靠地承受最大水压力(包括水锤压力)、径向推力、最大水压脉动和所有其它作用力而不产生过大的振动,避免焊缝开裂和有害变形以及不适当的周期性挠度和振动,能保证在电站各种运行工况下机组安全、稳定运行。

5 水泵水轮机结构设计特点

5.1 总体设计

清远电站水泵水轮机总装配见图3所示。

图3 清远水泵水轮机总装配示意图

清远电站水泵水轮机为立轴混流式金属蜗壳,尾水管为金属弯肘型。水泵水轮机本体主要由转轮、导水机构、水导轴承、主轴、主轴密封、蜗壳、座环、泄流环、导叶接力器、尾水管里衬及机坑里衬等主要部件组成。清远电站泄流环与导水机构底环焊接在一起,成一整体结构。

清远水泵水轮机部件的设计充分考虑了其维护、安装和拆卸的可靠性和可行性,其主要特点如下:

1)开发了适用于清远项目性能更优秀的长短叶片转轮,并直接以叶片三维造型数据用于叶片数控加工及叶片焊组定位,转轮静平衡试验采用精度高的、重复性好的轴承静压方式;

2)用东芝精准的水力过渡过程分析技术,确保电站和机组在各种瞬态工况下的安全;

3)活动导叶安全保护装置采用剪断销加摩擦装置的方式,工厂试验进行设计验证,确保安全可靠;

4)水导轴承采用抗重螺栓支承分块瓦方式,并采用外部油冷系统。特殊的螺栓锁定设计便于轴瓦间隙精确调整,成熟的防油雾措施可避免水导轴承油雾溢出;

5)采用东芝特色的运行可靠的径向主轴密封技术,设置了一道树脂密封环、两道碳精密封环,确保密封的有效性;

6)机组启动不需采取预开启导叶的措施(2只接力器使导叶同步开启,不需要另外设置小接力器),操作灵活可靠;

7)顶盖分4瓣制造,可在机坑内分瓣拆装,实现顶盖在发电机定子不拆的情况下分瓣拆卸后吊出,并可在机坑内对顶盖、底环进行检修。

5.2 转轮

转轮是水轮机的关键部件,为焊接结构,转轮叶片、上冠、下环采用抗磨性能和焊接性能良好的马氏体不锈钢材料,并进行VOD精炼工艺铸造。转轮叶片由5只长叶片及5只短叶片间隔布置组成,从清远电站的运行实践来看,对于高水头、高扬程、高转速水泵水轮机采用长短叶片方式是非常有效的:水泵水轮机能量、空化性能好,尾水管压力脉动小,机组在合同要求的各种工况下运行非常稳定。

转轮与主轴采用螺栓联接方式,键传递扭矩。联轴螺栓设计成螺母沉入主轴法兰中的方式,采用电加热器进行联轴螺栓预紧。

转轮的整个制造过程都进行了非常严格的控制,转轮叶片进行三维CATIA造型并采用数控机床加工,叶片的组装测量采用先进的三维座标测量仪器对叶片位置进行精确定位,可保证叶片型线与模型的完全相似。转轮组焊、热处理,并进行精加工后在工厂内进行高精度静平衡试验。这样叶片翼型偏差非常小,一方面,可以确保机组水力性能,另一方面,可防止转轮不平衡力矩引起的水力振动,使顶盖、水导及相关部件振动很小,以确保机组的安全稳定运行。

对于高水头、高扬程水泵水轮机转轮密封结构设计非常重要,清远转轮上冠、下环的转动止漏环分别直接在转轮上冠、下环上加工成型,设计要求其材料硬度高于顶盖和泄流环上对应部分的固定止漏环的硬度。转轮上、下止漏环均采用锯齿形密封,可达到良好的密封效果。

5.3 导水机构

导水机构主要由活动导叶、顶盖、底环、导叶轴套、控制环及导叶操作机构等组成。导水机构在厂内进行整体预装,动作试验,以保证工地安装顺利。图4为导水机构装配示意图。

图4 导水机构装配示意图

5.3.1 控制环及其操作

控制环位于导叶分布圆内侧,为刚性钢板焊接结构,它的作用是用以分配接力器的力并使每个导叶的运动保持同步。控制环设有径向和轴向高强度铜基自润滑支承及导向滑板。控制环与连杆用偏心销连接,偏心销的设置使每个导叶都能进行单独调整,以保证在全关位置相邻导叶能完全接触。

控制环采用2只接力器操作(一推一拉方式)来推动,改变导叶开口以调节流量。导叶接力器设置方式与一般的混流式水轮机类似,这也是东芝公司水泵水轮机的特点,机组启动不需采取预开启导叶的措施,也不需要另设小接力器,导叶就可同步开启,控制简单方便,操作灵活可靠。

5.3.2 导叶及其安全保护装置

活动导叶采用上、中、下3个支承轴承的支撑结构,轴承采用高强度铜基合金自润滑复合材料制造。活动导叶共16只,采用抗磨性能好的马氏体不锈钢整体铸造,活动导叶数量与固定导叶数及叶片数相匹配,经计算确认不会在水泵水轮机运行时产生共振。活动导叶的水力矩特性从全开度位置至接近空载开度位置范围内均具有自关闭的趋势。活动导叶开口均匀,最大开口留有一定的裕量。

每个活动导叶通过导叶臂和连杆与控制环相连,导叶臂与导叶轴用2个圆柱形导叶键联接。导叶臂的大头部分采用开式结构,安装后用螺栓把紧,拔拆导叶键时松开把合螺栓。

导叶安全保护装置采用剪断销加摩擦装置方式,该装置能在导叶受到异常力而导致剪断销剪断后不产生摆动和不稳定运动,不影响相邻导叶的转动,避免发生连锁破坏。剪断销销孔内均设有一个剪断销信号器,并配有一套剪断销信号装置,剪断销剪时将向机组监控系统发送报警信号。

5.3.3 导叶止推及密封

每个活动导叶设有可靠的、便于调整的轴向止推轴承,以承受活动导叶的重量及向上或向下的水推力,并保证各运行工况下活动导叶的上、下端面间隙在设计要求的范围内。工地装配时必须注意检查止推间隙是否达到设计图纸要求并把紧止推轴承固定螺栓,防止活动导叶在机组运行后处于不正常位置,避免运行中导叶上侧间隙变为0,而导致机组可能产生异常振动和噪音等问题。

活动导叶的密封包括导叶上下轴颈密封、导叶上下端面密封及导叶立面密封。

活动导叶上部轴颈由V形组合密封及D形密封组成;下部轴颈由D形密封和U形组合密封组成。导叶上、下轴颈密封能有效防止泥沙的侵入及漏水。

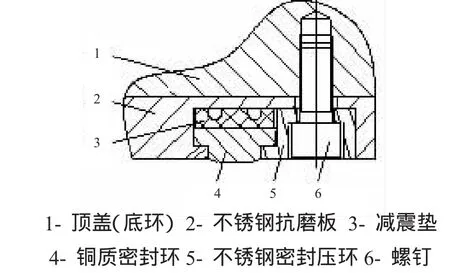

导叶上、下端面设置的是弹性端面密封,结构如图5所示。导叶立面采用金属刚性密封形式。

图5 导叶端面密封

上述密封的设计可确保导叶在全关位置的漏水量小,密封性能良好。

5.3.4 顶盖与底环

顶盖采用焊接结构,分4瓣制造,可以在机坑内进行起吊及检修。底环包含泄流环,采用一体焊接结构,其中泄流环为不锈钢铸件。

顶盖与底环泄流环上分别设置了可更换的不锈钢上止漏环和下止漏环,见图5所示。在顶盖上设计了4个带封水堵头(不锈钢螺塞)的测量孔,工地安装时可用来检查转轮上冠和上止漏环之间的径向间隙,以确保安装后周向间隙均匀;转轮下环与下止漏环之间的径向间隙可利用特殊的专用测量工具进行测量。

上止漏环与顶盖、下止漏环与底环在工厂组装后精加工,以保证同心度及转轮密封间隙均匀。

顶盖及底环上与活动导叶端面相邻处的平面分别设有可更换的不锈钢抗磨板及导叶端面密封,见图6所示。

顶盖与底环上安装的上、中、下3组导叶轴套的轴套孔均采用数控加工,保证设计要求的同心度。

5.4 水导轴承

水导轴承是水轮机主轴的径向支承,为强迫外循环稀油润滑、水冷式轴承结构,由轴承座、分块瓦、油盆、抗重螺栓及外置油冷却器等组成,分块瓦可更换,主轴与分块瓦间隙可调整。水导轴承结构可靠,便于安装、调整和检修,图6为水导轴承装配示意图。

图6 水导轴承装配示意图

水导分块瓦表面浇铸有高性能的巴氏合金,巴氏合金分块瓦在工厂研刮后的厚度不低于设计值要求,不需在工地安装现场研刮。分块瓦设计的最高温度不超过70℃。

水导轴承在给主轴密封留有足够安装、检修空间的前提下,尽量靠近转轮的位置进行设置,并可以在不拆卸水导轴承座及导叶连杆机构的情况下就能进入顶盖主轴密封位置去检查、调整、维修和更换主轴密封的密封件。

5.4.1 成熟可靠的抗重螺栓结构

抗重螺栓螺纹部位进行了特殊设计,在轴套部位和锁紧螺母部位2个位置,分别设置了大节距螺纹(相当于粗牙螺纹)和小节距螺纹(相当于细牙螺纹),这样就可得到双螺母的效果,抗重螺栓能够牢固地固定,同时止动。由于对锁紧螺母设置有止动垫片,使止动效果更加完善。大节距螺纹部分可以用来方便地调整轴瓦间隙,小节距螺纹部分可以用来精确地锁紧抗重螺栓,保证轴瓦间隙不发生变化。该结构设计可以精确地调整轴瓦间隙。要注意的是在工地进行轴瓦间隙调整后一定要把紧锁紧螺母及止动垫圈,防止抗重螺栓的松动导致轴瓦间隙变化。

5.4.2 防油雾措施

水导轴承设计采用了成熟可靠的防油雾措施。图7是水导轴承防油雾结构及原理图。一方面,轴承盖高度设有余量,这样能够确保足够大的空间防止油雾压力升高。另一方面,主轴轴领部分设有2段段差,并设置了两腔密封,在一次密封腔内,通过主轴轴领上升的油在轴领的肩部(第一段段差位置),由于旋转而产生的离心力被甩到外侧,进而再往上面上升的油则被在与轴承盖之间的密封间隙部位封堵,通过此间隙的油进入二次密封腔,由于第2段段差部位转动产生的离心力被甩到外侧,并且被甩的油存留在二次密封腔中,再通过回油孔落回到下侧的一次密封腔中。

综上所述,通过两腔密封及离心力的作用可达到有效防止油雾溢出的效果,保证水导轴承在机组两个旋转方向连续运行时有相同的特性、任何情况下均无漏油、溢油和甩油现象。

图7 水导轴承防油雾结构及原理

5.4.3 外部油润滑系统

水导轴承采用强迫外循环稀油润滑,润滑油由设置在外部的循环油泵进行强迫循环,在外部润滑系统设置了2只外置式油冷却器,互为备用,其结构便于安装、拆卸和检修。循环油经水冷却后返回水导轴承内。

在主机的运行过程中,润滑油循环泵是连续运转的。设计时考虑了防止水进入水导轴承润滑系统的措施,并在外侧油槽底部设有取油样放油接口和阀门。

为了防止外部循环管道压力变动,在轴承油槽里设置了旋转防止板。

对于高水头水泵水轮机,水导轴承载荷很大,为了确保分块瓦轴承的上端部的位置油膜的形成,同时防止油膜中断、温度急剧上升,油槽内油面设置到轴承瓦上端面。

5.5 主轴密封

主轴密封设置在导轴承下方主轴通过顶盖的部位,可以在不拆除主轴、水轮机导轴承、导水机构和顶盖内管路系统的情况下进行检查、调整或更换密封元件。

主轴密封采用东芝水泵水轮机成熟的、有丰富业绩的径向密封。该密封装置共设置了三道密封,以保证密封的高可靠性,其中最下层设置的一道密封为树脂环,用以抗腐蚀及阻止泥沙进入,之上的二道密封为碳精环,在密封清洁供水情况下可有效地形成水膜而达到密封目的,同时保证密封环的使用寿命能满足合同要求。需要特别注意的是,密封供水的水压必须大于密封之前的水压,否则可能导致密封环快速磨损,从而使密封块难以达到预期的使用寿命。主轴密封见图8所示。

图8 主轴密封示意图

5.6 蜗壳及座环

蜗壳与座环为焊接结构,由于运输及吊装限制的需要分3瓣制造,分瓣方式见图9所示。

图9 蜗壳及座环分瓣平面示意图

蜗壳及座环是在工厂制造后进行预装配的,蜗壳及座环分瓣面处工地合缝焊坡口预先在工厂开好,其余拼焊缝均在厂内焊接并检查。

蜗壳设计压力为7.64MPa,用可焊接性好的B610CF优质高强度钢板制作。蜗壳为圆断面、螺线形金属蜗壳,蜗壳进口段与进水阀伸缩节用法兰连接,其上设置推力环承受甩负荷时产生的水推力,在蜗壳进口段及伸缩节上采用了不设置旁通阀的方案。蜗壳上还设有蜗壳进人门、蜗壳排水接口、测压座等附件。蜗壳在工地进行水压试验并采用保压浇筑方式进行蜗壳混凝土埋设。

座环为钢板焊接结构,由上下主板、法兰、筋板及固定导叶等组成,其中上下主板为Q345B-Z25抗撕裂钢板。座环上法兰用于安装顶盖和底环。座环还设有方便现场安装的基础支撑千斤顶、楔子板及地脚螺栓,并在多个固定导叶上设置自流排水孔,可将主轴密封及导叶密封积留在顶盖上的漏水通过排水管排到集水井中。固定导叶的型线和位置可使水流平顺地流向或流出活动导叶,并可避免水流冲击及由涡带激振引起的水力共振。

导流板设置在座环主板外圆部位,使水流从蜗壳顺畅地流进座环。导流板及其焊缝有足够的强度,其上不设置均压孔,内部不充灌混凝土。

6 水泵水轮机工具设计特点

6.1 转轮静平衡试验

转轮静平衡试验是采用东芝公司先进的球面支承的静压球轴承装置方式,通过可移动式供油装置,高压油球面形成油膜,顶起转轮,油膜分离摩擦表面,实现液体润滑滑动,不发生金属接触,油膜间摩擦系数非常小,一般为0.0003~0.001,试验重复性好、精度高。该方式试验操作过程简单、方便,可准确地确定不平衡重量,转轮静平衡试验见图10所示。

图10 转轮静平衡试验示意图

我们采用在转轮上冠或下环上的非过流面部位进行偏心加工的方式去除不平衡重量,有效地控制了机组运转时残留不平衡力矩。

6.2 转轮与主轴联轴

转轮与水轮机主轴联接螺孔均用数控加工,并在厂内进行预装。

主轴与转轮联轴螺栓工地安装时采用进口螺栓电加热器进行螺栓预紧的方式,电加热器外形见图11所示。

图11 进口电加热器外形示意图

采用该方式的优点是:

1)电加热器即插式安装方式,无需配电箱,直接接入直流或交流220V、380V均可,使用方便安全、简单,使用寿命长;

2)电加热功率密度大,不加热螺纹段,可保护螺纹使螺母安装更顺畅;

3)传热效率高,加热时间短,一般5~10min即可,并且不改变螺栓材料性能;

4)另外,转轮联轴螺栓螺母设置可以沉入主轴法兰中,这样,主轴密封设置可更靠近主轴法兰,也即水导轴承设置可离转轮中心更近。

6.3 水导分块瓦间隙调整

水导轴承抗重螺栓结构及分块瓦间隙调整工具如图12所示,特殊的抗重螺栓结构设计使分块瓦与主轴轴领间隙易于精确调整。该结构的轴套、锁紧螺母及抗重螺栓的螺纹是精密制造、配合良好的。

图12 抗重螺栓结构及分块瓦间隙调整工具示意图

在转动部件盘车合格后进行水导轴承分块瓦间隙调整,调整方法简要说明如下:

用主轴定位调整螺杆、紫铜垫在主轴径向垂直的4个方向固定主轴,防止主轴在调整过程中移位,之后用分块瓦调整螺栓使分块瓦贴紧主轴,调整抗重螺栓与嵌入块之间的间隙,塞尺塞入测量确定此间隙值,要求与设计要求的轴瓦间单边间隙值相当,再用锁紧螺母锁定抗重螺栓,并用止动垫片锁紧锁紧螺母。注意将锁紧螺母锁紧后需再复查间隙值是否发生变化,直到满足设计间隙值要求。

6.4 蜗壳水压试验及保压浇筑

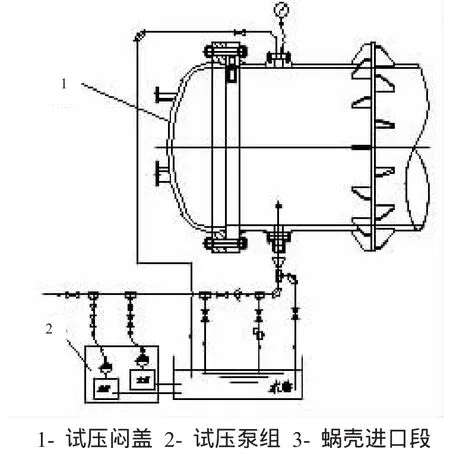

图13 蜗壳水压试验原理示图

清远电站蜗壳及座环在现场组装焊接完成并安装到位后,进行了现场蜗壳水压试验并保压浇筑混凝土,以确保蜗壳及座环在各种运行条件下能安全工作。图13为蜗壳水压试验及保压浇筑用的水压试验原理图。

现场水压试验时,在蜗壳进口法兰部位安装试压闷盖、座环内圆侧安装封堵筒环及连接附件,包括密封件,通过试压闷盖向蜗壳内充水并加压实施水压试验。为了缩短蜗壳充水时间,采用了2台标准试压泵并联运行的充水方式。

设计封堵筒环时,考虑了保压浇筑时便于混凝土充填和压力灌浆的管路设置,可以利用设置在座环下环板处布置的灌浆孔和排气孔。管路采用硬管路,其连接设有便于安装的活套方式及可靠的密封方式,管路能承受蜗壳水压试验压力。

清远蜗壳水压试验及保压浇筑的相关参数如下:

设计压力:7.64MPa

水压试验:11.47MPa(1.5倍的设计水压)

保压压力:3.8MPa(50%的设计水压)

保压时间:至混凝土达到设计强度50%

浇筑速度:小于300mm/h

灌浆压力:0.2~0.3MPa

清远电站4台机蜗壳均已在现场严格按设计要求顺利进行了水压试验及保压浇筑,试压结果表明,蜗壳及座环设计有足够的刚强度,达到了设计要求。

6.5 机坑内“井”字形环形吊车装置

图14 机坑内“井”字形环吊装装置平面示图

根据业主的要求,我们对机坑内环形轨道吊车进行了特殊设计,吊车装置设计成“井”字形,平面布置如图14所示。

“井”字形吊梁及机坑进人门吊梁均由可拆卸的工字梁组成,2根主梁的两端均设置了滚动轴承装置,可沿机坑内环形轨道在机坑内作旋转运动。单轨小车及手拉葫芦装配在“井”字形吊梁及机坑进人门吊梁下,沿吊梁运动,可吊装重量5t以下的零部件。“井”字形吊梁的2根吊梁均可承载。现场安装时,应注意保证机坑内环形轨道底部运行面的水平度,方便“井”字形吊梁的绕行。

该装置可方便机坑内导叶连杆机构、水导轴承、主轴密封等的检修。同时可将机坑进人门设置偏离中心线布置。

6.6 机坑内顶盖及底环检修

顶盖及底环可在机坑内检修,顶盖的重量约123t,在发电电动机不拆卸的情况下,顶盖无合适的起吊点,针对这一条件,东芝水电设计了一套顶盖顶起工具,主要利用了活动导叶上端、顶盖与座环连接孔为支点,采用液压顶起方式,并可在机坑里衬上临时焊接搁置顶盖的支架,以保证顶盖顶起后的检修工作。

液压顶起系统是一套多支点同步顶起系统,该系统在工厂进行了必要的验证试验。

7 结语

清远电站高水头、高扬程、高转速、大容量水泵水轮机采用了东芝公司先进的设计技术,本文对清远水泵水轮机设计特点进行了介绍。

2015年11月、2016年3月电站1号、2号机组先后投产,机组运行稳定,水力性能优良,取得了预期的效果,得到了业主及设计院的充分肯定。

[1]杜荣幸,陈梁年,德宫健男,等.清远抽水蓄能电站长短叶片转轮水泵水轮机研究及模型试验[J].水电站机电技术,2015 (2):12-15.

[2]周忠浩,熊建平.清远水泵水轮机蜗壳水压试验和保压浇筑技术特点[J].水电站机电技术,2015(2):48-51.

[3]熊建平,桑岛健,陈梁年.大盈江水电站(四级)混流式水轮机设计[J].中国电建·机电设备技术与管理,2015(1):8-13.

TV743

B

1672-5387(2017)05-0032-08

10.13599/j.cnki.11-5130.2017.05.08

2016-05-13

熊建平(1966-),男,教授级高级工程师,从事原型水轮机设计工作。