离心泵叶轮与泵盖的间隙变化对运行性能影响的研究

2017-08-29张弋扬贾瑞旗张智彬

张弋扬,贾瑞旗,闫 宇,张智彬

(中水北方勘测设计研究有限责任公司,天津 300222)

离心泵叶轮与泵盖的间隙变化对运行性能影响的研究

张弋扬,贾瑞旗,闫 宇,张智彬

(中水北方勘测设计研究有限责任公司,天津 300222)

离心泵应用广泛,从工程实际和模型试验中发现,离心泵内各种间隙的存在是产生泄漏损失、影响离心泵效率的重要原因。本文以单级单吸式离心泵为研究对象,通过模型试验研究叶轮与泵盖的间隙变化对运行性能的影响。这对工程实际中离心泵安全、节能运行具有重要的意义。

离心泵;间隙;运行性能;试验

1 引言

离心泵广泛应用于农业、工业及城市给排水等众多领域,在国民经济中有着重要的地位。其中,离心泵的能耗约占全国发电总量的1/12[1],所以提高离心泵的效率、节约能源是本行业的重要目标。离心泵的种类很多,存在着各种间隙且间隙大小各不相同。从工程和试验中发现离心泵的间隙对性能影响明显,不合理的间隙值会造成不必要的泄漏损失和液体内部的漩涡流动等,都会降低离心泵的效率,对其运行性能产生负面影响。

离心泵内的主要间隙有:口环间隙、叶顶间隙和叶轮与泵盖的间隙等。其中对离心泵叶轮口环间隙和叶顶间隙[2-4]的研究开展较多且深入。研究表明泄漏损失是由于离心泵叶轮与口环密封之间存在的间隙造成的,对离心泵的性能产生重要影响。但是对于大型离心式泥泵不存在口环密封,而是靠泵前盖和叶轮进口端面进行密封。虽然与口环密封原理相似但结构差异很大,目前还没有这方面的试验和数值模拟的文献可以参考。所以研究泵盖和叶轮进口端面的间隙变化对离心泵性能的影响,是离心泵安全、节能运行必要的技术支持,具有重要的意义和创新性。

本文的研究对象是单级单吸式离心泵,通过改变叶轮与泵前盖的间隙值分别进行试验,以研究间隙对离心泵运行性能的影响;模型试验在中水北方勘测设计有限责任公司的水力模型通用试验台上进行,按照设计方案针对间隙小于0.01mm的微间隙和间隙0.1mm、0.22mm、0.42m、0.62mm进行了离心泵效率、空化试验。在效率试验的同时,同步采集了各工况的压力脉动数据。

2 离心泵间隙变化模型结构及试验方案设计

2.1 离心泵间隙变化模型结构

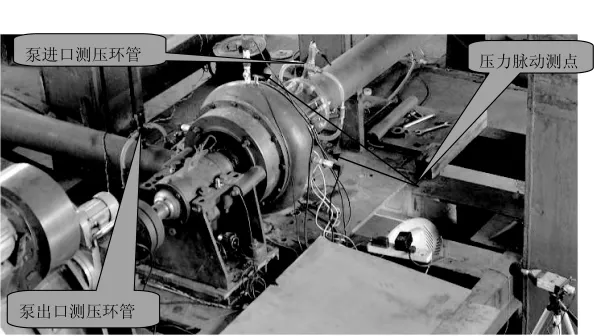

图1 模型泵装配图

图2 模型转轮照片

图1为离心泵模型装配图,模型由泵体、叶轮、泵前盖、后护板、密封部分和轴承组件等组成。图2为模型泵叶轮照片,叶片数为3,叶轮进口直径为174.5mm。

试验通过调整模型泵轴承组件的位置来改变叶轮与泵前盖之间的间隙。其中后护板与泵前盖之间的距离为109mm,叶轮宽度为106.8mm。因此,叶轮在后护板和泵前盖之间形成的间隙值为2.2mm。如图3所示:液体能从叶轮与泵前盖的间隙f重新流入叶轮进口,但是不能从叶轮与后护板的间隙b回流;所以,影响离心泵性能的主要是叶轮与前盖板的间隙f。

图3 模型间隙示意图

2.2 试验方案设计

为了进行离心泵间隙变化模型试验,需要在传统性能模型试验的基础上针对间隙变化测试的特点进行试验方案设计。试验是通过调节模型泵轴承组件来改变叶轮与泵前盖的间隙,故性能试验时需要调节5次间隙,分别进行相应间隙的性能试验和运行性能监测。所以不仅要在蜗壳上设置压力脉动测点,还需要在泵前盖不同方位设置测点以监测间隙变化对压力脉动的影响。如图4所示为各传感器测点布置图。

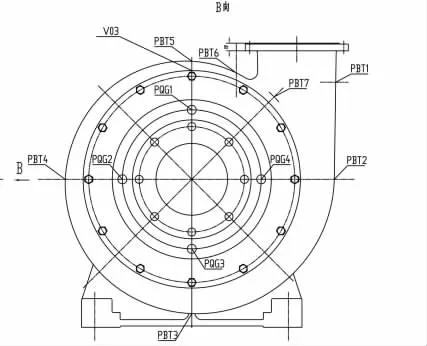

在模型泵进、出口2倍管径的位置布置了测压环管,用于扬程的测量。在泵基座位置按照泵的轴向、径向和垂直方向布置了振动传感器、距离泵轴线1m的位置安放了声级计进行噪声测试。在泵的蜗壳和泵前盖上安放了压力脉动传感器,测点布置如图5所示。从蜗壳出口开始布置测点,沿蜗壳几何中心线按照顺时针方向分别为PBT1~PBT6、在垂直于蜗壳中心平面、靠近蜗舌的位置布置测点PBT7,泵前盖上的压力脉动测点按照直角坐标系方位布置,分别为PQG1~PQG4。

本次试验转速采用1000r/min,故转频为16.67Hz;转轮共有3叶片,故叶频约为50.01Hz。由于采样频率至少应大于最高频率的40倍才能捕捉完整的信号,所以采样频率至少应选用2048Hz。压力脉动和振动试验结果取值方法采用97%置信度进行取值,即剔除3%不可信区域内的数据,求出混频双振峰峰值。

图4 传感器测点布置图

图5 压力脉动测点布置

3 离心泵间隙变化对性能的影响

3.1 不同间隙下的能量试验分析

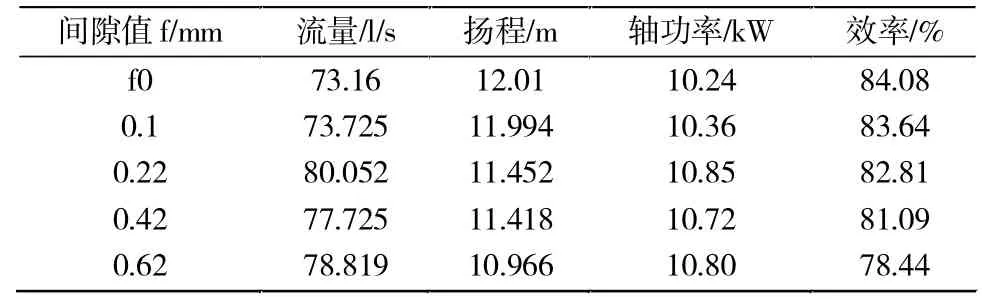

5个间隙值能量试验结果如图6至图8所示,分别为不同间隙值的流量-效率试验曲线、流量-扬程试验曲线和流量轴功率试验曲线。不同间隙值最优工况点的性能参数如表1所示。

表1 不同间隙下最优工况点性能参数

图6 不同间隙值的流量效率试验曲线

图7 不同间隙值的流量扬程试验曲线

图8 不同间隙值的流量轴功率试验曲线

图6所示为不同间隙下的流量-效率的关系,可以看出随间隙增大效率逐渐降低,且间隙越大,效率下降的越多;图7所示为不同间隙下的流量-扬程关系,随间隙增大扬程逐渐减小,且间隙越大,扬程下降的越多;但是轴功率基本不变。这是由于部分流体从叶轮出口经过间隙回流到叶轮进口造成的,间隙越大回流越多,容积损失也就越大。所以离心泵的扬程和效率成正比例相应降低,轴功率基本不受影响。

3.2 不同间隙下的空化试验分析

试验选取了间隙值为f0mm、0,22mm和0.42mm的大流量工况进行试验对比。如图9至图11所示。

图9 间隙为f0mm时大流量工况空化试验曲线

图10 间隙为0.22mm时大流量工况空化试验曲线

图11 间隙为0.42mm时大流量工况空化试验曲线

从以上图中可以看出,流量工况为100l/s左右时,间隙为微间隙f0mm的临界空化余量NPSHC为1.8m左右;间隙为0.22mm的临界空化余量NPSHC=1.86m;间隙为0.42mm的临界空化余量NPSHC=2.381m。因此,试验结果表明随间隙值的增大,空化性能越差。

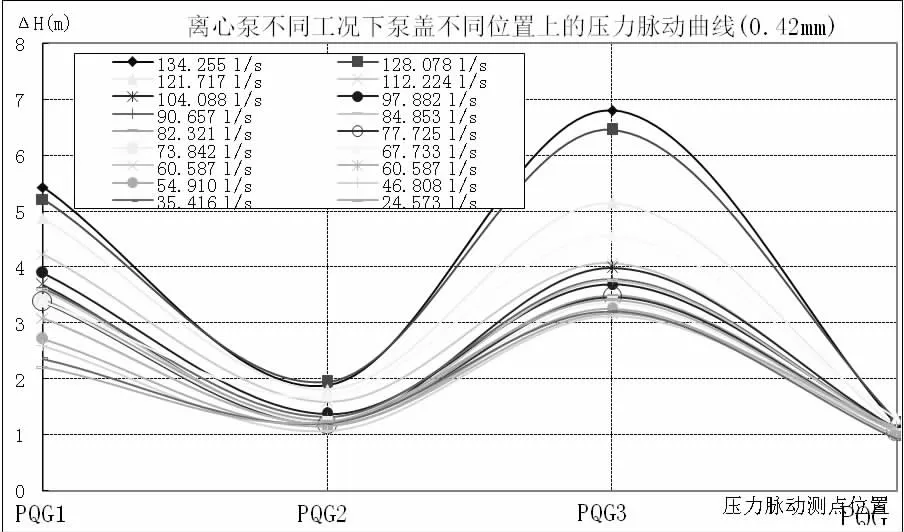

3.3 不同间隙下的压力脉动试验分析

图12 间隙为f0mm时泵体压力脉动试验曲线

图13 间隙为0.1mm时泵体压力脉动试验曲线

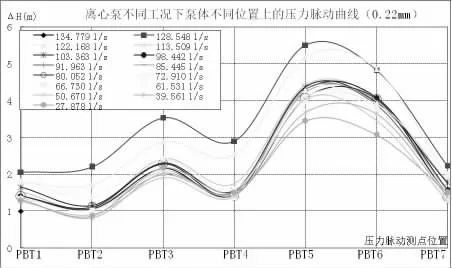

图14 间隙为0.22mm时泵体压力脉动试验曲线

图15 间隙为0.42mm时泵体压力脉动试验曲线

图16 间隙为0.62mm时泵体压力脉动试验曲线

从图12至图16可以看出:在靠近隔舌处的PBT5和PBT6测点位置压力脉动值较大,距离泵出口较近的PBT1、PBT2、PBT7测点位置压力脉动值较小。表2为泵体测点不同间隙最优工况的压力脉动数据,当间隙值从f0mm增加至0.22mm时,各测点的压力脉动值逐渐减小;当间隙值大于0.22mm后,各测点压力脉动值开始增大,但仍小于间隙值为f0mm时的压力脉动值;当间隙值大于0.42mm后,如0.62mm各测点,压力脉动值又开始减小。

表2 泵体测点不同间隙最优工况压力脉动值

图17 间隙为f0mm时泵前盖压力脉动试验曲线

图18 间隙为0.1mm时泵前盖压力脉动试验曲线

图19 间隙为0.22mm时泵前盖压力脉动试验曲线

图20 间隙为0.42mm时泵前盖压力脉动试验曲线

图21 间隙为0.62mm时泵前盖压力脉动试验曲线

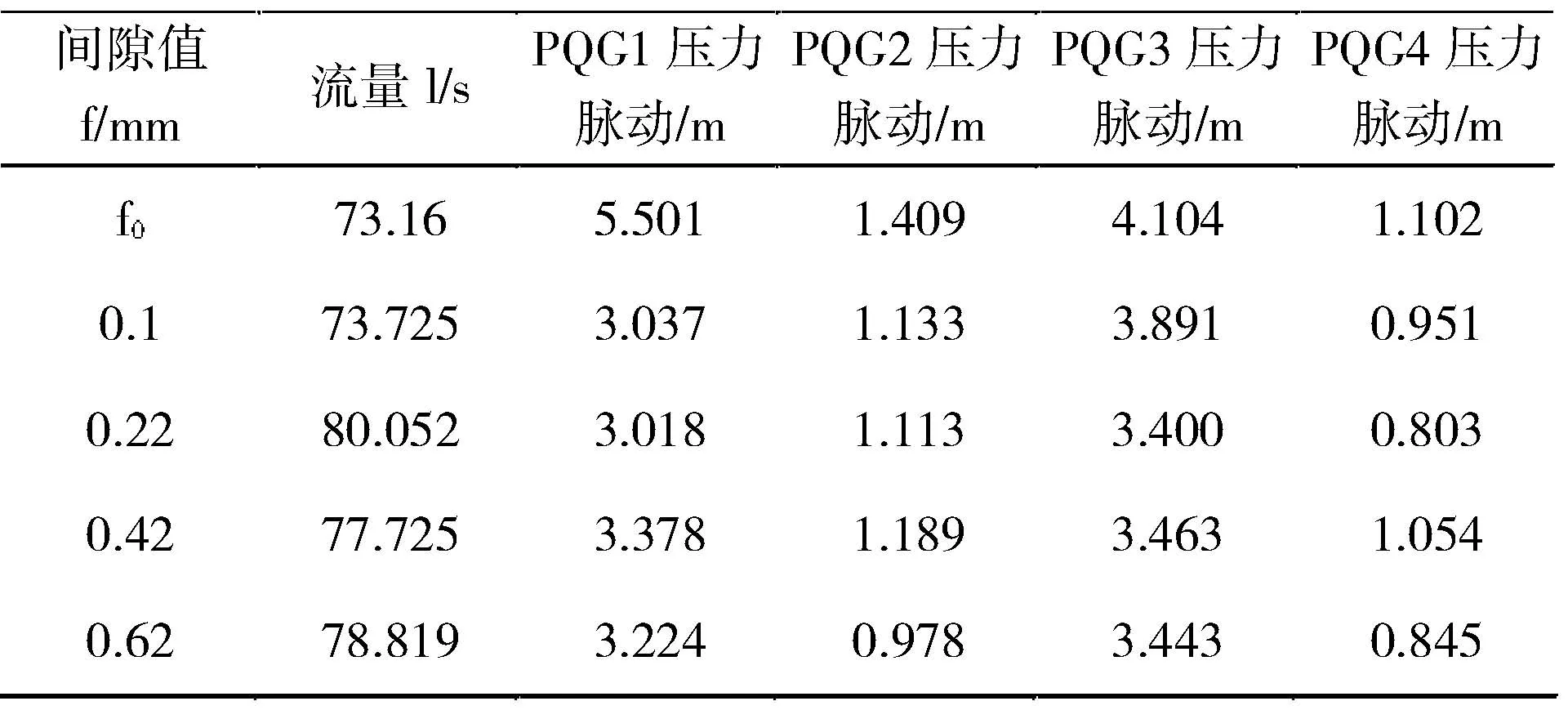

从图17至图21可以看出:在靠近隔舌处的PQG1测点位置压力脉动值较大(距离泵体PBT5和PBT6测点最近),在各间隙最优工况点时(如各图中空心圆点所示),均为各测点位置的较小值。表3为泵体测点不同间隙最优工况的压力脉动数据,当间隙值从0mm增加至0.22mm时,各测点的压力脉动值逐渐减小;当间隙值大于0.22mm后,各测点压力脉动值开始增大,但仍小于微间隙f0mm时的压力脉动值;当间隙值大于0.42mm后,如0.62mm各测点,压力脉动值又开始减小。

表3 泵前盖不同间隙最优工况压力脉动值

4 结论

本文给出了叶轮与泵前盖间隙小于0.01mm时的微间隙f0mm和间隙值分别为0.1mm、0.22mm、0.42mm和0.62mm的能量性能和运行性能监测的试验结果,并总结了5个间隙下最优工况的压力脉动、振动和噪声的规律。

根据变间隙的试验结果得到以下结论:随间隙增大回流增多,容积损失也就越大,所以效率和扬程逐渐降低,且间隙越大,效率和扬程下降的越多;但是轴功率基本不变。空化结果表明:随着间隙值的增大空化性能越差。

泵体的压力脉动值在蜗舌附近最大,且间隙越小压力脉动值越大。泵体压力脉动大的位置对应于泵前盖相应位置的压力脉动值也大,而距离泵出口较近的泵体测点对应于泵前盖相应位置的压力脉动值则相应较小。这说明泵体的压力脉动对叶轮和泵前盖间隙的压力脉动有很大影响。

[1]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.

[2]李仁年.间隙对螺旋离心泵性能影响的预测及试验[J].农业机械学报,2007,38(6):79-81.

[3]DorneyDJ,GriffinLW,HuberFW.AStudyoftheEffects ofTip ClearanceinaSupersonicTurbine[J].Journalof Turbomachinery,2000,122:674-683.

[4]DaleE,VanZante.RecommendationsforAchievingAccurate NumericalSimulationofTipClearanceFlowsinTransonic-CompressorRotors[J].JournalofTurbomachinery,2000,122: 733-742.

TV734.4

B

1672-5387(2017)05-0011-05

10.13599/j.cnki.11-5130.2017.05.003

2016-05-15

张弋扬(1983-),女,工程师,研究方向:水力模型试验。