第一代100MW水轮机转轮气蚀产生原因分析及修复

2017-08-29邢志华

宋 岩,张 彪,吴 军,邢志华

(云峰发电厂,吉林 集安 134200)

第一代100MW水轮机转轮气蚀产生原因分析及修复

宋 岩,张 彪,吴 军,邢志华

(云峰发电厂,吉林 集安 134200)

混流式水轮发电机转轮气蚀是设备运行中存在的重大隐患,且长期存在。云峰发电厂机组A、B级检修以及每年春、秋两季C级检修中气蚀检查、修复是重要检修工作之一。本文对转轮气蚀的产生原因进行分析,对转轮气蚀的修复方法进行了论述。

水轮机;转轮;气蚀;修复

0 引言

云峰水电站为引水混合式电站,位于鸭绿江中上游,集安市青石镇境内,是一座中朝合资共同建设的电站。电站建设之初由于我国还不能生产100MW水轮发电机组,因此机组要从前苏联引进,第一台机组(4号)安装还没有完成,中苏关系破裂,苏联撤走专家,也停止了设备的供应。为了打破技术封锁,哈尔滨电机厂承担起新100MW水轮发电机组的设计制造任务,仅用了1年时间,1966年6月23日,中华人民共和国自行设计制造出了第1台100MW混流式水轮发电机组(3号机组)。电站共安装4台混流式水轮发电机组,装机容量为4台×100MW=400MW。水轮机型号和制造厂家分别为:1号~3号机组HL662-LJ-410(哈尔滨电机厂制造),这是新中国首次生产的最大功率的水轮发电机组;4号机组741-BM-380(前苏联列宁格勒金属工厂制造)。额定工作水头109.20m,最低水头68.60m,额定流量135m3/s,额定转速150r/min,吸出高度-2.5m。1号、3号机组为中方50Hz系统,向国家电网送电。2号、4号机组为朝方60Hz系统,向朝鲜国家电网送电。第一台机组(4号)1965年9月9日投产发电。国产第一台机组(3号)1966年6月23日投产发电。电站已运行51年,机组运行情况良好。相对比较,国产机组的各项技术指标及稳定性,均优于苏联制造的机组。但又存在共同的缺陷,历次机组检修,水轮机转轮都会有气蚀破坏产生。由于机组运行工况不同,转轮气蚀的程度也不同,轻的部位表面失光失色,部分金属表面剥离;严重的部位表面看起来破坏并不大,电弧气刨刨开后内部金属破坏非常严重,成骨质疏松状结构状态,内部破坏的面积比表面看到的破坏面积大几倍或十几倍。严重威胁了水轮机的安全运行。因此气蚀的检查、修补处理就显得尤为重要。现将云峰电厂2号机组转轮叶片气蚀的发生发展过程,以及2015年2号机组A级检修过程中对转轮气蚀的处理方法介绍如下,仅供参考。

1 机组转轮气蚀产生、发展情况

云峰发电厂2号水轮发电机组1966年8月17日投产发电,截止到2016年6月30日,转轮共进行92次检修,其中C级检修70次,B级检修12次,A级检修10次。

转轮主要技术参数:直径4100mm,轮叶数14个,高度1860mm,材质ZG20MSi。

(1)1首次发现气蚀破坏时间为1966年9月23日,除1号、2号、3号叶片没有记载外,其余11个叶片均有气蚀破坏产生,气蚀呈点状分布,最大面积180×30=5400mm2=0.054m2,发生在11号叶片上。最大破坏深度2~3mm,发生在5号叶片上。由于本次检查气蚀破坏较轻,因此没有对气蚀进行修补处理。气蚀的产、分布情况见下页图1、图2所示。

(2)2号水轮机首次进行气蚀破坏修补时间为1967年1月3日~1967年1月10日,该机组自1966年8月17日投产发电,仅运行了5个月,但气蚀破坏却很快,转轮的14个叶片均有较严重的气蚀发生,每个叶片的气蚀面积不小于12000mm2,最大的气蚀面积在14号叶片上,已发展到600× 250=150000mm2=0.15m2。最深的气蚀发生在13号叶片上,深度达13~16mm。气蚀总面积达1.35m2。气蚀发展、分布情况见图2所示:另外检查中发现转轮6号、7号、13号叶片没有裂纹,其余的叶片均有裂纹产生,11条裂纹长度在10~40mm之间,均为贯穿性裂纹。40mm的裂纹2条,在11号、14号叶片上。25mm错位裂纹1条,在12号叶片上。全部裂纹均发生在叶片出水边与上冠交接处70mm范围内。本次检修对气蚀和裂纹进行了修补。此后每次C、B、A级检修都要进行转轮裂纹的修补,由于C级检修时间较短(7d)一般情况下不进行转轮气蚀的修补,特殊情况下除外。B、A级检修都要进行转轮气蚀的修补。

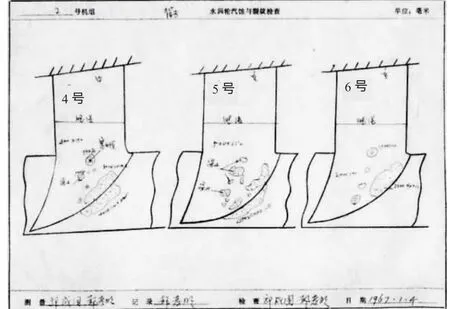

(3)4号、5号、6号转轮叶片运行5个月后气蚀发展情况对比如图1,图2。

图11966 年气蚀记录

图21967 年气蚀记录

(4)转轮气蚀破坏最严重发生在2012年3月27日~2012年6月4日的A级检修中。3号叶片气蚀面积最小1.0458m2,4号叶片气蚀面积最大2.1860 m2,总气蚀面积21.2976m2。同时发现6条裂纹,均为贯穿性裂纹,分别在2号、8号、9号、10号、11号、14号叶片上。最长裂纹200mm,在9号叶片上。

2 机组转轮的气蚀分布情况

2015年我们对2号机组进行了A级检修,检修时间:2015年10月8日~2016年1月10日。检查中发现转轮气蚀情况严重,此时距上一次气蚀修补仅过了28个月。检修情况如下:

(1)转轮总体情况:转轮外扩形态正常,由于多年气蚀、裂纹修补,转轮上冠、下环和R角处补满不锈钢,气蚀破坏轻重不一随处可见。叶片型线整体情况良好,修补打磨处不规则,可见折痕,砂轮磨痕。没有修补处锈蚀严重,可见少量防腐漆膜。

(2)转轮叶片气蚀分布情况:水轮机叶片气蚀严重,气蚀中心以上冠、下环和R角处为主,气蚀总面积:1.9117m2,转轮上冠气蚀比下环严重。气蚀面积最大的叶片是14号叶片(0.2573m2),气蚀面积最小的叶片是3号叶片(0.0578m2),气蚀平均深度为6~8mm,气蚀最大深度30~50mm,发生在2号、14叶片上冠处,转轮1号、2号、4号、6号、7号、8号、9号、10号、11号、12号、14号叶片处均有较严重的气蚀产生。详见表1:

(3)转轮其中2处气蚀情况如图3、图4:

图3 气蚀情况

图4 气蚀情况

3 水轮机转轮气蚀产生的原因分析

由于混流式水轮发电机组转轮水流变化复杂,导致气蚀产生的原因很多,云峰发电厂水轮机气蚀类型常见的有以下几种:叶型气蚀、空腔气蚀、间隙气蚀等等。根据多年的检修情况,对云峰发电厂水轮机转轮气蚀产生的原因分析如下:

(1)转轮气蚀理论:一般自然水中含有一定量的空气,大大降低了水的体积强度,水流在水轮机中运动存在某些高速低压区,当该区域水流压力降低到当时水温下的汽化压力时,则产生大量气泡。这些气泡被带到相对低压高速区时开始被压缩,凝聚以致迅速破裂,气泡破裂形成高速射流,当气泡半径缩小到原来半径的1/50时,该射流速度接近水中高速。因而产生局部的巨大冲击力(即所谓的水锤压力,可达到数百甚至上千个大气压)。然后被强烈碰撞的水质点有急剧的方向相反方向扩散,从而造成该处气泡压力又急剧降低(亦称负水锤压力)。形成周期性压力脉动。这种微观射流冲击伴随着水流质点对发生气蚀部位的金属表面不断的压入和吸出,使该部位金属表面发生微观塑变和材料疲劳。造成金属结晶颗粒脱落,形成初期气蚀。当气蚀反复作用在同一部位时,就会造成金属表面变暗、粗糙,出现蜂窝导致穿孔或断裂等现象,导致转轮严重破坏。同时气蚀过程中气泡被压缩,高速冲击金属表面的微观塑性变形产生局部高温氧化,电解作用也加速了气蚀破坏的进程。

(2)低频低压的影响:云峰2号水轮发电机组,设计电压为220kV、频率为60Hz,为朝鲜供电机组。由于朝鲜系统的原因,常年在低压150kV、低频45~47Hz状态运行,因此机组运行时空化严重,水流压力脉动加剧,从而使上冠、下环负压区产生气蚀,引起机组震动。

(3)转轮材质的影响:转轮的材质为ZG20SiMn,含碳量为0.2%左右,该材质刚度有余而韧性不足,经过多年对气蚀、裂纹焊接修复,形成较大的浓度梯度,易形成碳迁移,使焊接侧的韧性下降,产生疲劳裂纹,从而恶化局部的水利条件,导致气蚀产生。另外ZG20SiMn为珠光体组织,而奥102不锈钢焊条焊后为低碳马氏体组织,两种组织的线膨胀系数相差较大,焊接的过程中会形成较大的残余应力,在机组运行过程中,残余应力迭加在静应力之上,加速转轮气蚀的产生。

(4)转轮叶片型线的影响:云峰电厂1号、2号、3号水轮机组上世纪60年代生产,是新中国成立后首次生产的100MW水轮发电机组。由于加工能力有限,转轮叶片完全手工打磨生产,叶片加工精度较低,水流不能平顺过度,造成的局部紊流及压力脉动。其次由于当时设计经验较少,对转轮叶片型线的设计也存在缺陷,这些都是导致气蚀产生的直接原因。另外由于多年来转轮叶片产生气蚀、裂纹后的焊接修补,致使转轮型线、金相组织进一步恶化,形成较大浓度梯度以及碳迁移,使焊接侧的韧塑性下降,间接地恶化了流态,负压区、空化区增加,导致气蚀破坏更加严重。

4 水轮机转轮气蚀修补

4.1 气蚀部位清理

我们常用碳弧气刨清理气蚀破坏方法施工。在确定的修补区域内,气蚀破坏部位要彻底清理干净。对气蚀严重的部位,碳弧气刨应进行多次吹割,要求将气蚀部位成骨质疏松状破坏结构全部去除。这种方法操作简便,速度快。缺点是清理过的金属表面易形成新的渗碳层,需要用角向磨光机或砂轮机将渗碳层清理干净,直至露出母材的金属光泽后才可以焊接工作。叶片气蚀、碳弧气刨清理后情况见图5、图6。

图5 气蚀处理情况

图6 气蚀处理情况

4.2 气蚀补焊工艺

转轮气蚀补焊,我们多年来一直采用J507低氢焊条和奥102不锈钢焊条冷焊修补。根据气蚀位置、深度不同,焊接前需对焊口部位划分不同的预热区域,制定不同的加热方案,可避免转轮整体加热时间长,环境温度过高,给操作人员造成的伤害等问题。优点是能够减小施焊区域的应力和形变,焊接过程中相变影响较小,焊接工艺简单,且焊缝的塑性较好。具体操作按下列顺序进行:

(1)气蚀补焊使用的J507、奥102不锈钢焊条,需要在300℃温度下烘干1.5~2h,在100℃恒温下进行保温。一般情况应用J507焊条打底、采用奥102不锈钢焊条进行中间部分及表面封焊。深度小于5mm的气蚀修补,可直接应用奥102不锈钢焊条补焊。

(2)补焊应严格按照制定的施焊工艺进行。转轮的气蚀补焊,采用对称、转流、分块焊的工艺施工。尾水管里衬补焊面积较大的气蚀也应采用对称、分块焊的方法进行,防止应力集中。每块焊接面积不可过大,应控制在20~30cm2内为宜,避免连续施焊造成的应力变形。

(3)对补焊区域进行预热,预热温度为100~150℃,对挖补区域采用局部加热,可使用中性氧乙炔火焰在坡口处来回移动加热。这样做能有效减少补焊区的应力集中及改善焊缝的金相组织,特别是焊缝与基材过渡区的热影响域,防止产生焊接裂纹。

(4)对于气蚀破坏较深、且面积较大的部位,采用抗裂性好的J507焊条打底过度、施焊可采用分段、退步焊接技术,焊道不能太长,每段长不大于100~150mm即可。特殊部位焊道长度也应控制在300mm以内,由中间向两侧焊接。为防止接头处平齐而影响焊缝质量,分段接头处应逐层错开搭接,错开长度20~30mm为宜。表面封焊厚度5~6mm。

(5)在气蚀补焊过程中,焊接采用直流电焊机小电流短弧焊法,电流为100~110A,电压为24~26V,运条的速度应均匀,电弧应稳定;层间温度控制在150~200℃,焊接速度控制在60~120mm/min。焊链光滑不缺焊、不咬边,焊缝中不得有气孔、夹渣、裂纹、未焊透等缺陷。防止因电流太大金属熔化较深,热影响区域扩大。

(6)多层焊接时,第二道焊道最少盖住第一道焊道1/3,这样才可以对第一道焊道起到一定的回火作用,从而减少应力集中。对较大的气蚀补焊面积,每一层的焊道接头及层与层之间焊道接头应错开,错开距离50~60mm。

(7)锤击方法消除焊接应力,除第一道焊道和退火层外,其余焊道均进行锤击。每完成一条焊道的焊接,马上对焊道进行锤击,锤击可用风动工具进行也可以用手工操作进行,以释放焊接应力;锤头应采用不锈钢材料,避免渗碳,并且要将锤头磨成半径为1.5~2.0mm的圆,锤击点要快、轻、密集均匀。

(8)焊接后保证焊接部位温度不低于100℃,进行保温,保温时间越长越好,一般不低于1~2h,后再缓冷至室温。保温期间焊接部位用石棉被盖好。

(9)如果转轮上冠、下环处同时存在裂纹、气蚀,焊接顺序如下:先裂纹后气蚀,先上冠部位后下环部位。即补焊上冠裂纹-下环裂纹-上冠气蚀-下环气蚀然后补焊其它部位裂纹。以减小应力集中的影响。对出水边靠近上冠侧鱼头部位叶片,进行局部补焊处理区域,修磨后的边沿应光滑过渡,保持原型线。

(10)转轮及尾水管护壁气蚀修补后,需用电弧气刨将焊接处多余的部分去除,磨削余量控制在高出原型线表面1~2mm为宜,最后按原线型用风砂轮打磨平滑即可。处理后的叶片见图7。

图7 气蚀修补后情况

5 结语

水轮机转轮气蚀造成的破坏是水电厂长期存在的安全隐患,也是世界水利科学史上的难题,云峰电厂转轮气蚀产生的主要原因有3点:1)叶片型线不规范;2)所应用的材质存在缺陷;3)机组运行工况不良。近些年新建的大中型水电站普遍采用不锈钢转轮,目的想解决气蚀和裂纹等问题。从检修情况看,气蚀、裂纹发生虽有所减轻,但是转轮裂纹仍没有从根本上解决。云峰电站4号机2013年5月更换了材料为ZG04Gr13Ni5MO的不锈钢转轮,运行近3年,在今年4月进行的C级检修工作时发现,上冠有部分地方已出现失光失色现象,是否为气蚀还需要在下一检修周期检验。但是很多电站不锈钢转轮,均发现有气蚀和裂纹产生,如果还采用以往的焊接工艺修补气蚀、裂纹,型线改变是必然的,气蚀、裂纹的产生就不可避免,因此单纯改变转轮材质并不能从根本上解决气蚀、裂纹的产生。那么可以从改变转轮的材质、结构形态等多方面入手,提高转轮在复杂水流条件下的适应能力,避免转轮气蚀、裂纹的产生。另外尽量避免机组在低频低压、低负荷、低水头机组易产生震动的工况下运行,规范开停机操作。

[1]陈伯鑫.金属焊接性基础[M].北京:机械工业出版社,1982.

[2]王者昌,陈怀宁.水轮机叶片裂纹的产生及对策[J].大电机技术,2003(6):51-57.

[3]林成发.水轮机导叶气蚀及处理方法[J].华电技术,2009(05).

TK730.8

B

1672-5387(2017)05-0024-04

10.13599/j.cnki.11-5130.2017.05.006

2016-07-28

宋 岩(1962-),男,高级技师、高级工程师,从事水电站机械设备检修、运行及技术管理方面的工作。