陶瓷骨架加热器受感器绝缘电阻问题的研究

2017-08-29郎贺明杨爱新刘海珍

郎贺明,杨爱新,刘海珍

(太原航空仪表有限公司,山西 太原 030006)

陶瓷骨架加热器受感器绝缘电阻问题的研究

郎贺明,杨爱新,刘海珍

(太原航空仪表有限公司,山西 太原 030006)

陶瓷骨架加热器受感器在生产过程中,绝缘电阻超差问题是现场的主要问题,占全部故障总数的约50%。本文通过分析陶瓷骨架加热器受感器加工流程和工艺要素,进行工艺实验,确定影响绝缘电阻的主要因素为加工顺序和后端面的清洗次数。依据分析结果提出了改进措施,使问题得到了解决。

空气压力受感器;陶瓷骨架加热器;绝缘电阻

空气压力受感器简称受感器,用于感受飞机飞行时的总压、静压气压信号,并输出给飞机的大气数据系统用于解算空速、高度、马赫数等飞行参数。根据受感器加热器结构划分,可分为陶瓷骨架加热器和铠装加热器。

陶瓷骨架加热器结构复杂,但因成本较低,故老式受感器均采用这种加热器结构。根据生产现场的故障数据,绝缘电阻超差是陶瓷骨架加热器受感器的主要故障模式,占全部故障总数的约50%,是影响产品合格率和生产进度的主要问题。

本文通过分析陶瓷骨架加热器受感器加工流程和工艺要素,得出导致绝缘电阻超差的原因和机理,提出解决措施,并开展了验证试验。

1 结构特点及工艺分析

1.1 受感器结构特点

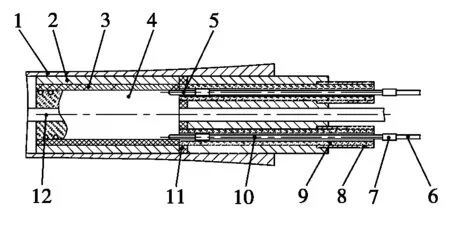

陶瓷骨架加热器受感器内部结构示意图见图1所示。

陶瓷骨架加热器的工作原理为:导线两端接通额定电压,电流通过导线、接线片、引线,传递给镍合金加热丝。加热丝在电流作用下发热,热量经云母绝缘片、加热器外套管传递给外壳,保证总压腔和静压孔的温度,防止受感器结冰。

由图1,受感器绝缘电阻超差问题,即是加热器电路与外壳间的绝缘电阻超差问题。根据工艺规程要求,受感器加热器电路与外壳间,在加载500 V直流电压的条件下,其绝缘电阻应不小于500 MΩ。

1.外壳;2.加热器外套管;3.云母绝缘片;4.陶瓷骨架;5.镍合金加热丝;6.导线;7.接线片;8.引线外套管;9.绝缘管;10.引线;11.云母垫片;12.气路导管

1.2 工艺流程分析

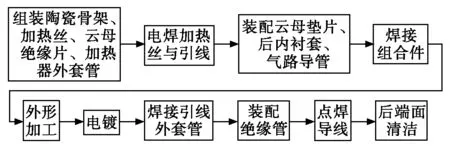

陶瓷骨架加热器受感器的加热器组装工艺流程如图2所示。

图2 加热器组装工艺流程示意图

根据工艺流程图,受感器的组装过程包含了装配、焊接、机加工、电镀等多种工艺方法,工艺流程较长。根据结构特点,并对各工艺环节进行分析,能够对绝缘电阻造成影响的工艺方法有:装配、焊接、电镀。

为进一步分析具体哪个环节对绝缘电阻造成的影响,我们在每个工艺环节后均增加了绝缘电阻测试,并跟踪了若干批次产品的生产。根据现场实测的绝缘电阻数据,确定对绝缘电阻有影响的工艺环节主要是:电镀、后端面清洁。

在执行电镀工艺时,为保证镀层结合力和均匀性,首先要对工件进行碱洗除油,再经表面活化,最后执行电镀操作。为保证液体不进入工件内部,表面处理的液面要始终保持在后内衬套端面下部,为此制作了专用定位夹具。经现场观察,虽然采取了若干措施,但碱洗除油后内衬套端面依然有液体残余,存在液体进入工件内部的可能,从而影响绝缘电阻。

在后端面清洁中,采用的清洁溶剂为无水酒精,工具为棉纱。操作时工人使用棉纱蘸无水酒精对工件后端面进行清洁。对操作过程进行观察,在清洗时清洗次数不定,少则1~2次,多则4~5次,甚至出现不清洗的现象。用放大镜仔细观察后端面清洁结果,其质量也存在差异,可能是影响绝缘电阻的因素。

2 工艺试验及数据分析

根据对生产工艺流程的分析结果,影响绝缘电阻的因素主要有两条:第一是电镀过程的碱洗除油后工件后端面液体残余,第二是后端面清洗的次数。

电镀前,工件未安装引线外套管和绝缘管,引线和后内衬套之间间隙较大。根据图1,此间隙与加热丝和陶瓷骨架相连。故液体极易沿间隙进入加热丝和陶瓷骨架之中,从而影响绝缘电阻。如果在电镀前将引线外套管和绝缘管装配好后,间隙将大大减小,也降低了液体进入工件内部的可能性。

为验证上述分析,针对工艺顺序的调整和清洗次数,分两批次开展了工艺实验。其中,工艺顺序实验共采集样本65个,收集了绝缘电阻结果数据和工艺顺序方法数据;清洗次数实验共采集样本61个,收集了绝缘电阻结果数据和清洗次数数据。根据本文1.1节对绝缘电阻的要求,绝缘电阻的结果数据为“合格”、“不合格”的离散数据,在分析中以“0”和“1”代表。采用原工艺顺序用“A”代表,采用新工艺顺序用“B”代表。对采集的数据,使用MiniTab软件进行卡方检验,结果见下。

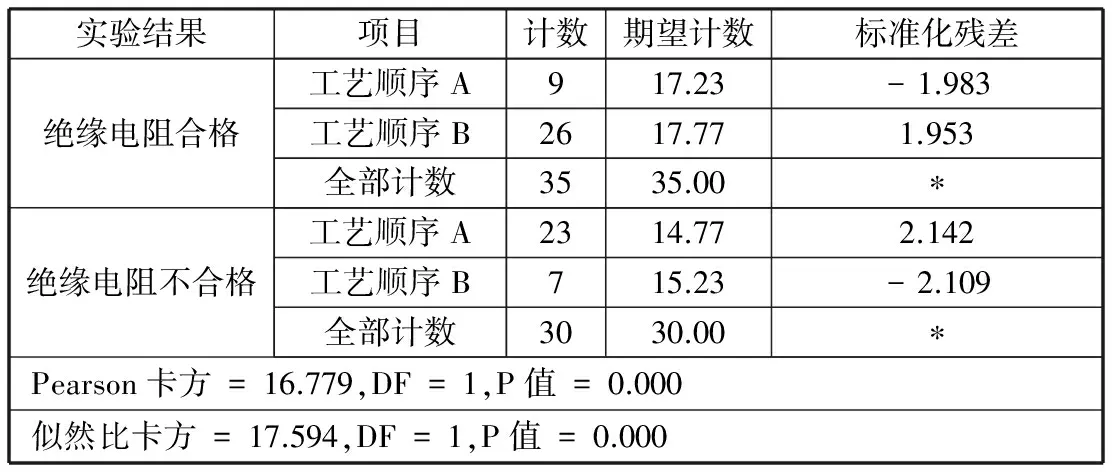

1) 工艺顺序实验数据的卡方检验结果(见表1)

表1 工艺顺序实验数据的卡方检验结果

2) 清洗次数实验数据的卡方检验结果(见表2)

表2 工艺顺序实验数据的卡方检验结果

根据两次实验数据的卡方检验结果看,工艺顺序和清洗次数确实与绝缘电阻问题有统计上的相关性。新的工艺顺序合格率高于原工艺顺序,清洗次数越高,合格率越高。

3 问题机理

根据本文第2章对工件结构的分析,在采用原工艺顺序时,由于引线外套管和绝缘管未安装,引线和后内衬套之间产生很大的间隙。该间隙联通了外界和工件内部,使液体很容易进入加热丝和陶瓷骨架的部位,导致绝缘失效。

对电镀工艺过程仔细观察,虽然采取了专用定位夹具等措施,但在碱洗除油过程中,依然有液体自气路导管后端喷出,飞溅到工件后端面。经分析,其原因为:为保证除油效果和质量,槽液温度较高,工件浸入液体后,在高温槽液、压力差和毛细作用的综合作用下,槽液将沿气路导管上涌,自导管后端喷出,导致工件后端面液体残留。

采用新工艺顺序后,由于引线与后内衬套之间的间隙被引线外套管和绝缘管填充,即使有液体飞溅到工件后端面,液体也难以进入工件内部。为彻底消除隐患,在实验后的工艺改进中,又增加了用热缩管保护引线外套管端面的方法,使液体无法进入工件内部。

对清洗工艺的操作仔细观察,在清洗前是引线与导线的点焊工艺。点焊操作时,会随机产生少量火花飞溅。而点焊位置距离引线外套管和绝缘管外端面较近,飞溅物易粘到绝缘管端面,使其绝缘性能降低。检查工艺规程,未对清洗次数进行规定,导致操作具有一定随意性。

4 改进措施及试验验证

根据上述对受感器绝缘电阻超差问题的分析和实验,制定工艺措施如下:

1) 将焊接引线外套管、装配绝缘管调整到电镀之前进行,并在电镀前用热缩管密封保护绝缘管和引线外套管端面,确保液体无法进入工件内部;

2) 明确规定端面清洗次数不得少于3次,以保证清洁质量。

根据措施开展了两批次的验证,批量分别为45只和72只,两次验证试验均取得合格率100%的良好效果,可见措施有效可行。

5 结论

陶瓷骨架加热器受感器绝缘电阻超差的主要原因为:一是,工艺过程顺序不合理,导致电镀前碱洗溶液易进入到工件内部,致使绝缘失效;二是,后端面清洗次数未明确,导致清洗质量不理想,影响了绝缘效果。针对原因调整了工艺顺序,并规定了清洗次数后,合格率大幅度提升,效果良好,问题得到了圆满的解决。

[1] 洪楠.MINITAB统计分析教程[M].北京:电子工业出版社,2007.

Research on Insulation Resistance Problem of the Ceramic Core Heater Pitot

Lang Heming, Yang Aixin, Liu Haizhen

(TaiyuanAviationInstrumentCo.,Ltd.,TaiyuanShanxi030006,China)

In the production process of ceramic core heater pitot, the ultra poor insulation resistance is the main problem which account for 50% of the whole faults. In this paper, it analyzes the structural characteristics, processing flow and process elements of the Pitot; carries on the craft experiment; determines that the main factors affecting the insulation resistance is the processing sequence and the number of end face cleaning. Based on the analysis results, it puts forward the improvement measures to solve the problem.

pitot; the ceramic core heater; insulation resistance

2017-06-01

郎贺明(1980- ),男,辽宁锦州人,工程师,工学学士,主要从事空气压力受感器设计与制造。

1674- 4578(2017)04- 0085- 02

TM934.31

A