某星载天线配电器结构设计与仿真分析

2017-08-28夏爱清

夏爱清

(南京电子技术研究所, 江苏 南京 210039)

某星载天线配电器结构设计与仿真分析

夏爱清

(南京电子技术研究所, 江苏 南京 210039)

星载天线配电器是卫星对载荷母线的分配与控制单元,天线配电器开关机控制与放电控制的可靠性对雷达系统设备的可靠运行非常关键。为了实现配电器小型化设计,减少内部大量布线,优化结构与电路布局,文中根据星载天线配电器电路设计及使用的特点,提出了新型的设计方案,改变了常规的设计理念,采用多层叠加组合方式完成配电器的设计,不仅比初始方案减小21%的体积,解决了内部走线困难的问题,而且也方便了配电器的装配、调试与维护,可以实现单层单元的备件互换,提高产品的可靠性。利用ANSYS软件对新型结构设计方案进行了力学与热学仿真分析,优化结构设计,分析结果满足星载环境要求,并在振动及温度循环试验中得到了验证。

天线配电器;多层叠加;仿真分析;优化设计;热设计

引 言

星载天线配电器主要任务是要完成卫星对载荷母线的分配与控制,根据综合电子和雷达计算机的控制指令提供电源开关机使能信号,根据综合电子遥控指令对载荷母线进行放电控制,在雷达天线阵面上起到配电及集线器的作用,配电器开关机控制与放电控制的可靠性对雷达系统设备的可靠运行非常关键。星载设备对体积重量的要求很高,由于天线配电器有内部器件多、重量大、布线多等特点,因此在满足强度要求的情况下,配电器结构设计要尽可能减小体积,减轻重量,还要进行必要的热设计[1-4]。本文通过对SAR天线配电器进行结构设计方案的分析与比较以及结构设计和热设计仿真分析,得到优化的设计结果,合理设置仿真优化与试验流程[5],缩短产品研制周期,节约研制成本,其设计分析方法对星载电子设备结构设计有较大的参考价值。

1 结构方案设计与分析比较

天线配电器主要包括使能控制电路部分、功率或放电电路部分、内部走线及多个输入输出插座等,而电路的器件主要有大小不同的继电器、电阻器、半导体管、电连接器等。内部主要发热器件是继电器,另外大电流走线也会产生一定的功耗,所以在结构设计时既要考虑电连接器的合理布置,走线空间的设置,也要考虑温度的均布,通过具体的设计形成了初步方案,如图1所示。将使能电路与放电电路分别做成2个大的印制板,机壳采用底座与盖板相连,所有插座全部安装在盖板的上表面,使能印制板组件固定到盖板内侧,并与插座焊接相连,大的继电器全部安装在放电印制板上,一起固定到底座上,中间部分用于内部走线。

图1 配电器初始方案外形及分解图

该方案结构组成比较简单,整体可行,机壳易于加工成形,但所有插座分布在同一个盖板表面,使配电器的体积偏大,同时也会引起印制板的变形,焊接可靠性不易保证,也不易测试维护,内部的走线空间受限,大电流导线较粗,转弯半径大,应力较大,导致内部走线一致性差。因此,在分析输入输出、布线空间、器件布置的特点后,本文提出了新的设计方法。

在新设计方案中,为了避免插座的集中焊接,将所有插座分成4组,焊接到不同的小印制板上,采用弯针插座放置在机壳侧面(两侧均有布置),插座数量可以根据需要进行调整,充分利用高度方向尺寸,大大减小了配电器的外形尺寸,如图2所示。

图2 配电器新型方案外形及分解图

根据电路要求,各个小印制板之间需要多线相连,由于4 个印制板可以分层装配,所以板间接线优先考虑使用插头对接,去除了大量的内部焊接走线。在实施方案中,采用了120芯对接插头,大小继电器全部分布在4 个印制板上,使整个配电器的重量均匀分布,由于部分走线无法从对接插头通过,于是设计了易于固定的上下连接汇流条和板内连接汇流条,实施方案如图3所示。多层印制板分别固定到多层薄形壳体上,通过长螺杆连接成一个整体,每层的抗振能力与层层之间的互联方式的选择是结构设计优化的重点,同时,结构设计还要考虑继电器及多个汇流条发热集中点的热设计,使每层印制板上热流均匀,满足配电器温控设计要求。

图3 配电器内部组成及部分汇流条连接图

2 力学仿真分析与优化

在ANSYS软件中对新型天线配电器方案建立简化的有限元分析模型如图4所示,在6 个支耳处施加固定边界条件,机壳主体材料为5A05铝合金,输入各项材料参数和表1~表4力学试验条件分别进行仿真与结果分析。

图4 天线配电器有限元模型

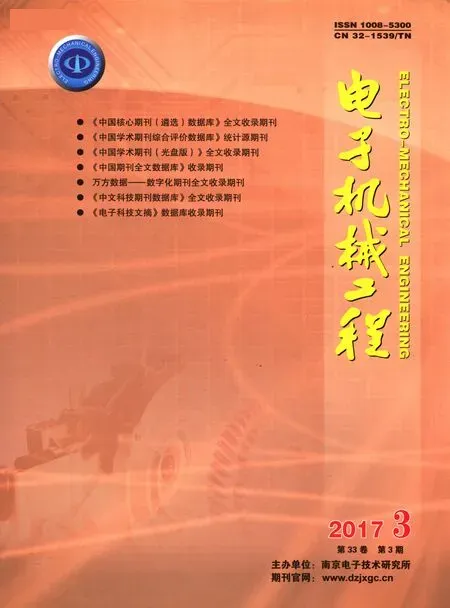

振动方向频率范围/Hz加速度或幅值扫描速率/(oct·min-1)X、Y、Z向5~128.6mm(O-P)12~255g25~10010g2

表2 随机振动试验条件

表3 冲击试验条件

表4 加速度试验条件

2.1 模态分析

仅在6 个支耳上施加固定约束后,对天线配电器进行模态分析,得到前6阶固有频率见表5。各阶模态振型图如图5所示。

表5 前6阶固有频率

图5 前6阶模态振型图

从表5中可以看出,配电器的最低固有频率大于480 Hz,远大于单机扫频最高频率100 Hz,有效避开了外部工作激励频率。

2.2 结构力学仿真分析

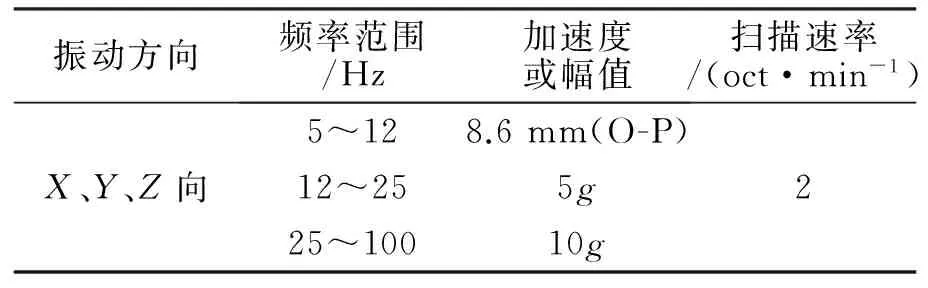

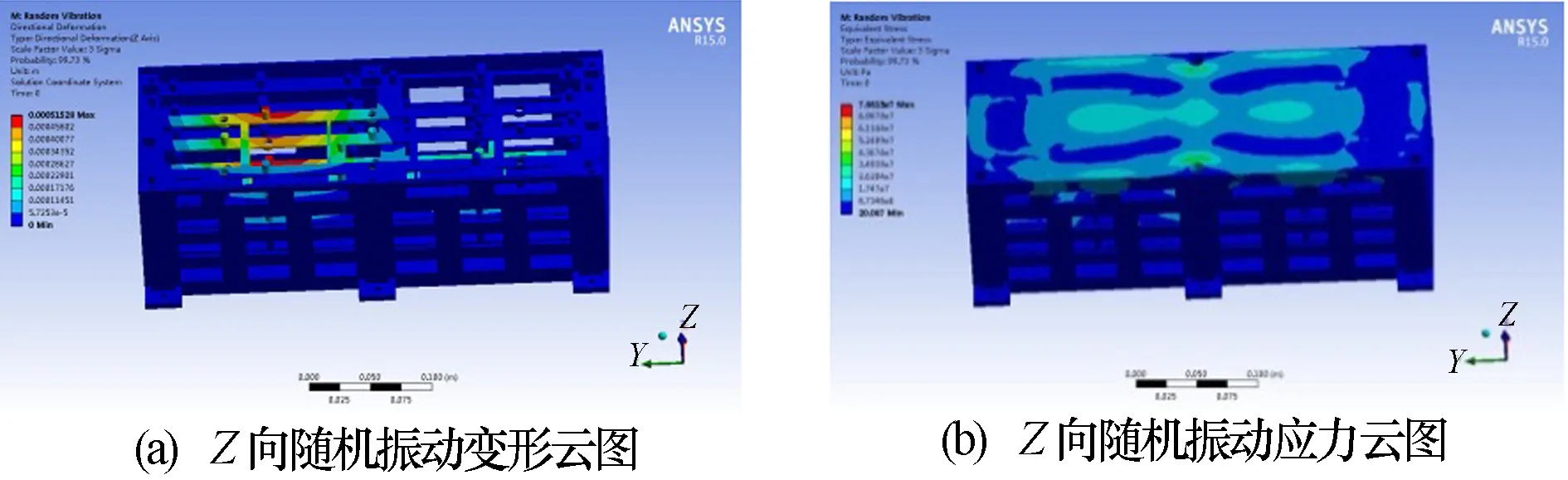

在输入各个试验条件后,分别对配电器结构进行正弦振动、随机振动、冲击和加速度4种类型的力学仿真分析。通过对X、Y、Z三个方向的力学仿真分析得到了配电器壳体各向的仿真结果,分析结果显示壳体发生的最大应力都是在Z方向(垂直底部安装面方向)的应力值,图6~图9分别是4种类型仿真后的变形云图与最大应力。

图6 Z向正弦振动云图

图7 Z向随机振动云图

图8 Z向冲击作用下云图

2.3 仿真结果分析与优化设计

对于屈服和强度极限载荷条件,设备的结构部件都应具有正的安全裕度,公式如下:

式中:M.S.为安全裕度;[σ]为许用应力(屈服极限和强度极限);σmax为仿真计算得到的最大应力;f为安全系数。铝合金5A05的许用屈服强度值为125 MPa,按屈服极限计算时,安全系数取1.35,对于破坏计算则安全系数相应增大,根据4 种类型的仿真结果中最大的Z向应力值,得到的安全裕度见表6。

表6 力学仿真结果

结构力学仿真结果表明,Z向随机振动下的安全裕度偏小,虽然满足设计要求,但中间层支撑架部位应力较大,需要加强及优化。

根据仿真结果,在应力集中的中间层进行多形状加强筋设计,优化减重结构,进行减重设计,在元器件比较重的位置增加支撑,层与层之间增加不同数量的连接支柱,如图10(a)所示。

先在上下层之间增加了6处连接支柱,重新仿真后,Z向随机振动结果如图10(b)所示,最大变形与应力得到改善,安全裕度增大。通过多次仿真分析比较,层层之间共增加了4 组支柱,每组数量根据层数及位置不同进行调整,从而使配电器结构设计得到优化,配电器结构设计完全能满足产品力学强度要求。

图10 结构优化与仿真局部云图

2.4 力学试验验证

在通电检测条件下对整机进行了鉴定级所有力学试验,配电器在测试过程中性能稳定,开盖检查也未发现质量问题,机壳同位置检测点数据与仿真数据相比误差较小,验证了仿真结果与结构优化设计的合理性。

3 热学仿真分析

3.1 热仿真及结果分析

天线配电器的工作环境按最高45 ℃计算,每次开机最长连续工作时间约为10 min,然后停机80 min,天线配电器安装在舱内基板上,基板温度与环境温度相一致。在热分析计算时,除了基板导热外,着重考虑天线配电器内部功率器件和机壳之间的辐射换热,以及机壳与外部环境之间的辐射换热,同时器件与汇流条的部分热量传递到多层印制板上,印制板又通过多个焊盘孔固定螺钉将部分热量传递到机壳上。为了提高表面热发射率,在机壳外表面除导电部位外全部涂热控涂层,使表面发射率大于0.85,增加机壳向外的热辐射量。

天线配电器机壳内部主要的热耗集中在继电器、汇流条、部分插座等器件,在ANSYS中建立热仿真模型,设置铝合金、FR-4、铜等材料参数,输入初始条件和发热体热源,发热体设定功耗从0 W到工作周期内功耗值的多个周期变化,如图11所示,热耗约为42 W,分布在4层板上。

图11 配电器热源分布图

热分析结果显示天线配电器工作周期末温升最大约为26.2 ℃,最高温度71.2 ℃出现在放电控制板(第3层)汇流条上,该汇流条本身具有1.5 W的热耗,且汇流条所处位置附近安装有2个4.5 W热耗的大继电器和其他汇流条。此时,大继电器机壳上的温度最高约为62.4 ℃。配电器内、外温度分布如图12所示,最高温升能够满足器件的Ⅰ级降额要求。

图12 配电器内、外温度分布图

图13显示了天线配电器仿真计算多个工作循环周期(按开机10 min,停机80 min工作方式)下最高温度的分布情况,可以看到,天线配电器在第3 个循环周期下温度分布即趋于稳定,满足天线配电器在轨工作的热控要求。

图13 配电器仿真温度收敛曲线

3.2 热真空试验验证

对配电器进行热真空试验,试验时的电性能稳定,机壳表面温度略低于仿真温度,与仿真简化及参数设置有关,因此,优化后的结构设计能较好地满足配电器热设计要求,进一步验证了该优化结构设计的有效性。

4 结束语

本文根据星载天线配电器自身特点,探索新型的设计方案,改变了常规的设计理念,采用多层叠加组合结构设计方法,体积比初始方案减小了21%,去除了内部大量的走线,同时也方便了配电器的装配、调试与维护,可以实现单层单元的备件互换,降低产品成本,提高产品的可靠性。利用ANSYS软件对新型结构设计方案进行了力学与热学仿真分析,并根据分析结果进行结构的优化,在缩减体积和重量的情况下,得到的安全裕度值能够满足星载工作环境要求,通过振动与热真空试验对结构方案与仿真结果进行了验证,证明了该设计方法合理有效。

[1] 刘树斌, 闻月娇, 王志成. 某星载电子设备的动态响应分析.机械产品开发与创新[J]. 2014, 27(4): 106-107.

[2] 吴孟武, 黄春江. 某星载电子设备的力学仿真分析[J]. 电子机械工程, 2015, 34(4): 49-56.

[3] 范文杰. 星载电子设备宽频随机振动响应分析[J]. 电子机械工程, 2010, 26(4): 5-7, 17.

[4] 管宇辉. 某星载设备环境综合仿真[J]. 机械研究与应用, 2013, 128(26): 88-95.

[5] 杨静, 彭超, 王晓红. 某系统级电子装备随机振动试验方案优化技术[J]. 电子机械工程, 2016, 32(3): 5-7.

夏爱清(1969-),男,高级工程师,主要从事军用雷达电子设备及星载电子设备的结构设计、热设计工作。

The Mechanical Design and Simulation Analysis ofa Space-borne Antenna Distributor

XIA Ai-qing

(Nanjing Research Institute of Electronics Technology, Nanjing 210039, China)

Space-borne antenna distributor is the distribution and control unit of satellite on the bus bar loads. Its on-off and discharging control works importantly in ensuring that radar system equipment have the good function. In order to realize the miniaturization design of distributor, it is necessary to reduce internal wiring and optimize the layout of structure and circuit. This paper presents the new design scheme of multilayer stacking dcording to the character of the design, which is based on the characteristics of circuit design and use in antenna distributor. Compared with conventional design concept, this scheme reduces the volume size by 21%, solving the problem of internal wire-traveling, Moreover, it is convenient for the assembly, debugging and maintenance of the antenna distributor, which realizes interchangeability of the spare parts and improves reliability of product. The new structure design scheme is optimized by the mechanical and thermal simulation analysis using ANSYS software and the results meet the environmental requirements of space-borne products. Finally, it is confirmed by vibration test and temperature cycle test.

antenna distributor;multilayer stacking;simulation analysis;optimal design;thermal design

2017-03-15

TN959.74

A

1008-5300(2017)03-0036-04