基于热电制冷技术的一体化高效冷却机箱

2017-08-28方晓鹏

梅 源,方晓鹏,束 瑛

(南京电子技术研究所, 江苏 南京 210039)

基于热电制冷技术的一体化高效冷却机箱

梅 源,方晓鹏,束 瑛

(南京电子技术研究所, 江苏 南京 210039)

随着器件集成度的不断提高,电子设备机箱内板卡的热耗越来越大,不同板卡间热耗差异增大,对机箱的冷却设计提出了更高的要求。传统的冷却方式(如:常规风冷,常规液冷等)不能满足机箱新的冷却需求;若采用空调风冷则需要增大设备体积,不满足结构紧凑的要求。文中提出了利用热电制冷技术来解决此类机箱的冷却问题。通过仿真优化设计了一种一体化高效冷却机箱,并对机箱的冷却效果进行了实验验证。结果表明:该一体化高效冷却机箱满足结构和冷却需求,为未来的电子设备机箱冷却设计提供了一种新的思路。

电子设备机箱;一体化设计;热电制冷;高热流密度

引 言

地面雷达中使用了大量发热量为300 W~600 W左右的电子设备机箱,此类机箱通常具有内部发热不均匀,局部发热密度较高的特点,需要设计师特别关注。以前,由于雷达器件集成度不高,此类机箱一般放置于有空调环境的机房内,机箱所处环境较好,机箱内部的局部热流密度较高的问题不突出,通常强迫风冷或液冷即可满足散热要求。

随着对雷达机动性能的要求越来越高,此类机箱的集成度也越来越高,热流密度进一步提高,而且设备机箱通常会被集成到阵面等无环境控制的恶劣位置。同时,随着雷达布置地区越来越广泛,环境适应性的要求更高,最高工作温度可达到55 ℃。此时,传统的强迫风冷和常规液冷的方式往往达不到冷却的要求,需要增加主动降温冷却的方式进行冷却。

原来采用的压缩机主动制冷的方式需要增加的设备量多,体积大,重量大[1],外部冷却不能深入机箱内部,不能对重要元件进行针对性的冷却[2],而且雷达的大功率发射电子设备会对空调产生电磁干扰,空调的可靠性受到影响。因此,空调压缩式制冷的方式不适合于此类机箱的冷却,需要采用可靠性和环境适应性更高的主动制冷方式。

热电制冷是一种利用了半导体珀尔帖效应产生类似小型热泵作用的制冷方式。制冷片外形如图1所示。

图1 制冷片

在热电制冷器的两端加载一个较低的直流电压,热量会从热电制冷片的低温端传到高温端,产生和空调一样的制冷效果。与空调压缩机制冷相比,热电制冷有其独特的优点[3]:1)结构相对简单,集成度高,排布灵活;2)系统运行无运动、转动部件,噪声小,电磁干扰影响小,可靠性高;3)可正向制冷,反向加热,能同时满足高低温环境的要求;4)启动快,控制灵活。

但是该制冷方式也存在需要直流供电,转换效率低的问题[4],因此,基于热电制冷技术的冷却方式在装备工程中应用较少。现在,随着雷达总体技术的发展,需求发生变化,对于总热耗不足1 kW的机箱而言,电源的需求不大,热电制冷能效比低的缺点可以被克服。

本文将基于热电制冷技术,研究一种既能够满足散热要求,又能够满足结构紧凑要求的冷却结构一体化机箱。通过仿真手段来完成机箱优化设计,并通过实验来验证其性能及其工程可行性。

1 机箱结构冷却一体化设计

利用半导体热电制冷原理,本文针对雷达等电子设备中常见的热耗为300 W ~600 W的机箱,设计了一种冷却结构一体化排布的机箱样机。通过分析典型电子设备机箱的热耗分布,设计了冷却机箱样机,设计原理图如图2所示。

图2 设计原理图

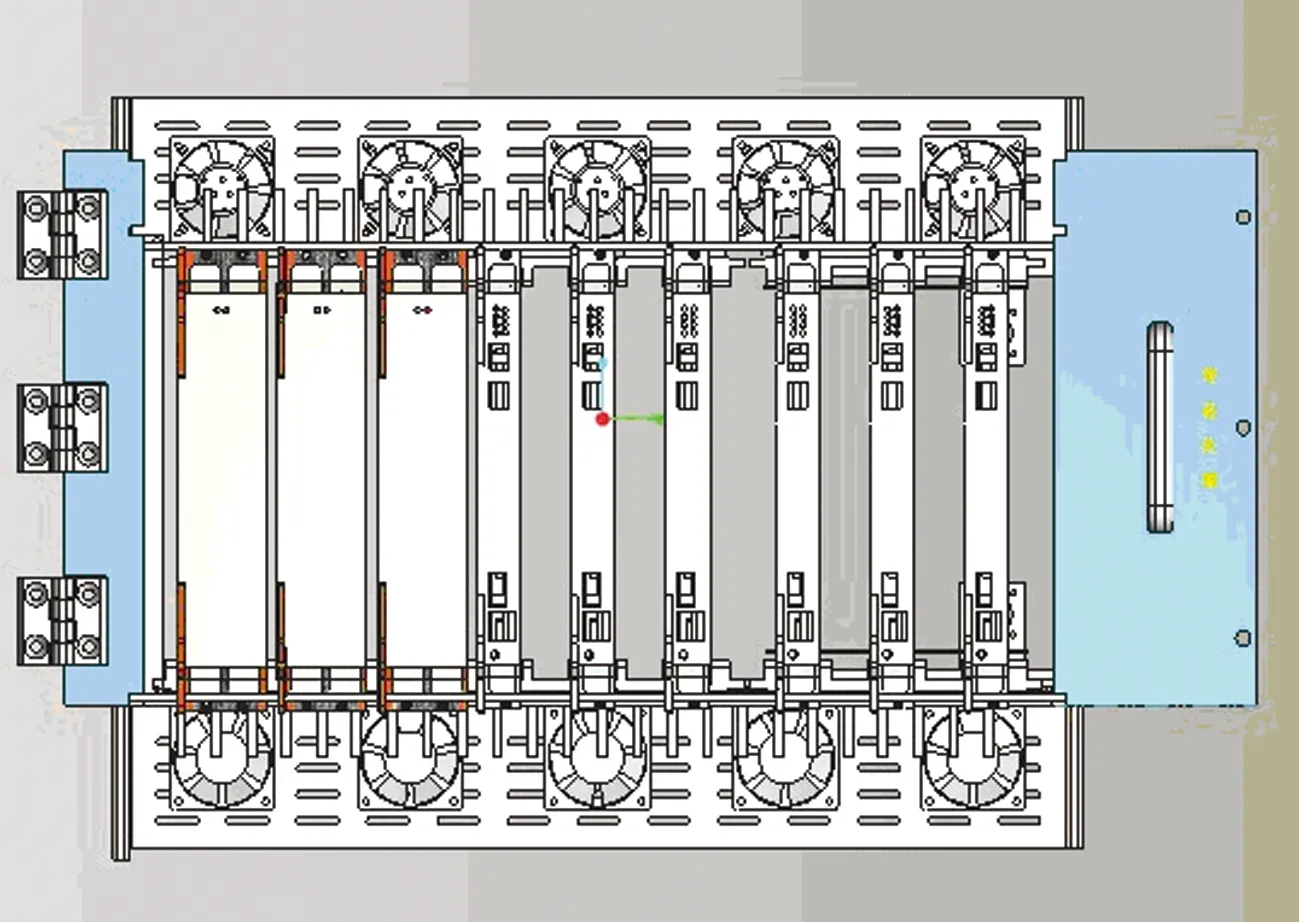

根据设计原理图,设计机箱样机的三维模型,如3图所示。

图3 原理样机三维模型

机箱设计原理如下:

1)热电制冷片通过传导方式将热源热耗带至机箱机体,由制冷片冷端将热量带走。将制冷片的冷端贴在发热器件的合适位置,在尽量减少机箱传热途径的前提下,最大化的合理利用机箱结构特点,半导体的数量和位置可针对机箱内部发热源的位置进行针对性的灵活排布,对于局部热耗较高的点,可多排布制冷片,以达到较好的制冷效果。

2)通过强迫风冷或液冷的方式将制冷片热端的热量带走。由于液冷方式还需要有额外的液冷源,因此,本文采用的是强迫风冷方式将热端热量带走,风冷方式设备量小,可完全满足机箱结构冷却一体化设计的需求。

3)设备要求在环境温度-40 ℃~55 ℃时,机箱内部温度可被控制到-20 ℃~45 ℃以内以保证机箱内部器件能够正常工作。因此,当机箱内部温度大于20 ℃时,热电制冷片工作在制冷模式,制冷片冷端与机箱内部热交换,冷却发热器件;机箱内部温度小于等于-20 ℃时,控制电流方向反转,制冷片转为加热模式,热端与机箱内部热交换预热器件,如此设计,可保证机箱能够在各环境温度下正常工作,提高机箱的环境适应性。

与传统的机箱相比,该机箱具有以下特点:

1)结构冷却一体化设计,机箱结构紧凑,外形美观;

2)机箱处于相对封闭状态,对温度、电磁干扰等环境适应性好;

3)对局部热源采取灵活的、有针对性的、快速冷却,达到较好的冷却效果;

4)机箱需提供直流电源、必要的控制和传感器件,保证制冷片的正常工作。

2 机箱样机设计要点

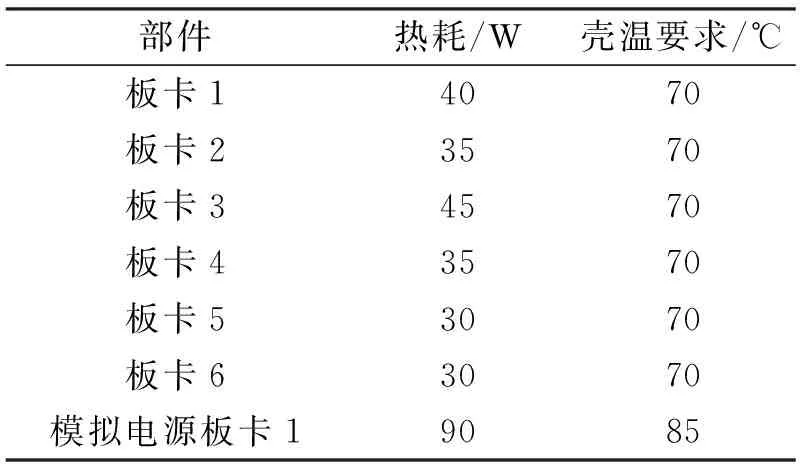

机箱内部的热耗及温度要求见表1。

表1 器件热耗及温度要求

机箱采用常温强迫风冷和常规液冷方式时,在要求最高环境温度为55 ℃时,使用强迫风冷热源壳温可达到95 ℃,常规液冷热源壳温可达到85 ℃。可见常规的冷却方式不能直接满足器件的温度要求,因此,需要采用能够制冷的方式进行冷却。

影响热电制冷机箱冷却性能的因素主要有2点:

1)制冷片热端的散热效果

热电制冷片的能效比较低,如果不能有效地带走热端的热量,会导致热电制冷片热端热耗较高,制冷片冷端温度抬升,继而影响整个制冷片冷端制冷效果,因此,热端的散热是整个机箱冷却能够满足要求的关键。

影响热端散热效果的主要因素包括:热电制冷片的排布、导热板的散热面积和扩热能力、风冷翅片的形式、风道设计以及风量大小。通过优化制冷片的排布、增大导热板的面积和扩热能力、优化风冷翅片形式或优化风道、增大风量等措施都可以增强换热效果。

2)制冷片冷端传导。

通过增强冷端的传热效果,即优化制冷片冷端与热源之间的热传导路径和减小接触热阻,可降低导热板与冷端之间的温差,从而降低板卡的温度,增强制冷效果。

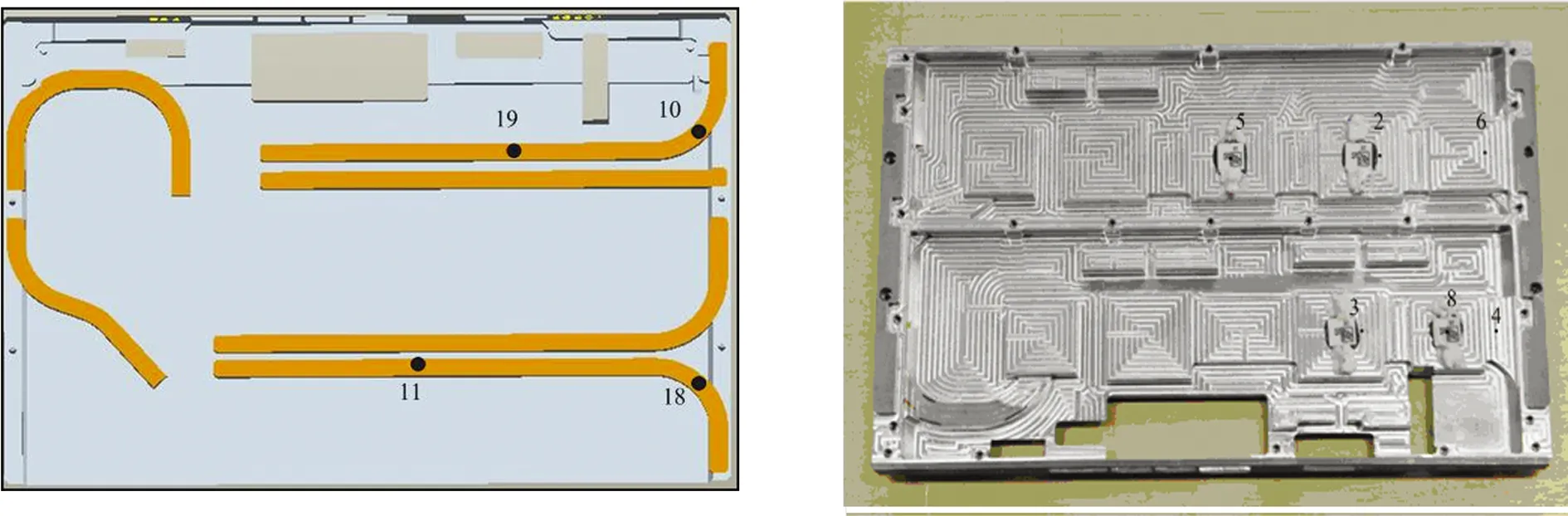

根据机箱内部热源的分布,制冷片的排布如图4所示,在热耗较大的热源处多布置热电制冷片,增强局部冷却效果。此外,冷热端之间的隔热层厚度对制冷片的制冷效果也有影响[5]。

图4 制冷片排布

3 机箱冷却性能仿真

由于制冷片热端的散热和冷端传导对机箱的冷却设计至关重要,因此,在设计初期,对制冷片的热端散热和冷端传导进行仿真优化。

本文研究的机箱热耗为305 W,综合考虑风机热耗、设计裕度等其他因素的影响,机箱的设计散热量为330 W,按环境温度55 ℃进行仿真。考虑热电制冷片的数量和需要散热的热耗,根据制冷片的性能曲线可得制冷片的热端的总热耗为920 W。根据热端热耗选择合适风量的风机及铝型材翅片对热电制冷片热端进行散热。由制冷片的性能曲线可知制冷片冷端温度为35 ℃,以此为边界条件对冷端传热进行仿真。机箱内部所有材料采用重量轻、散热能力较好的5A05铝合金材料。

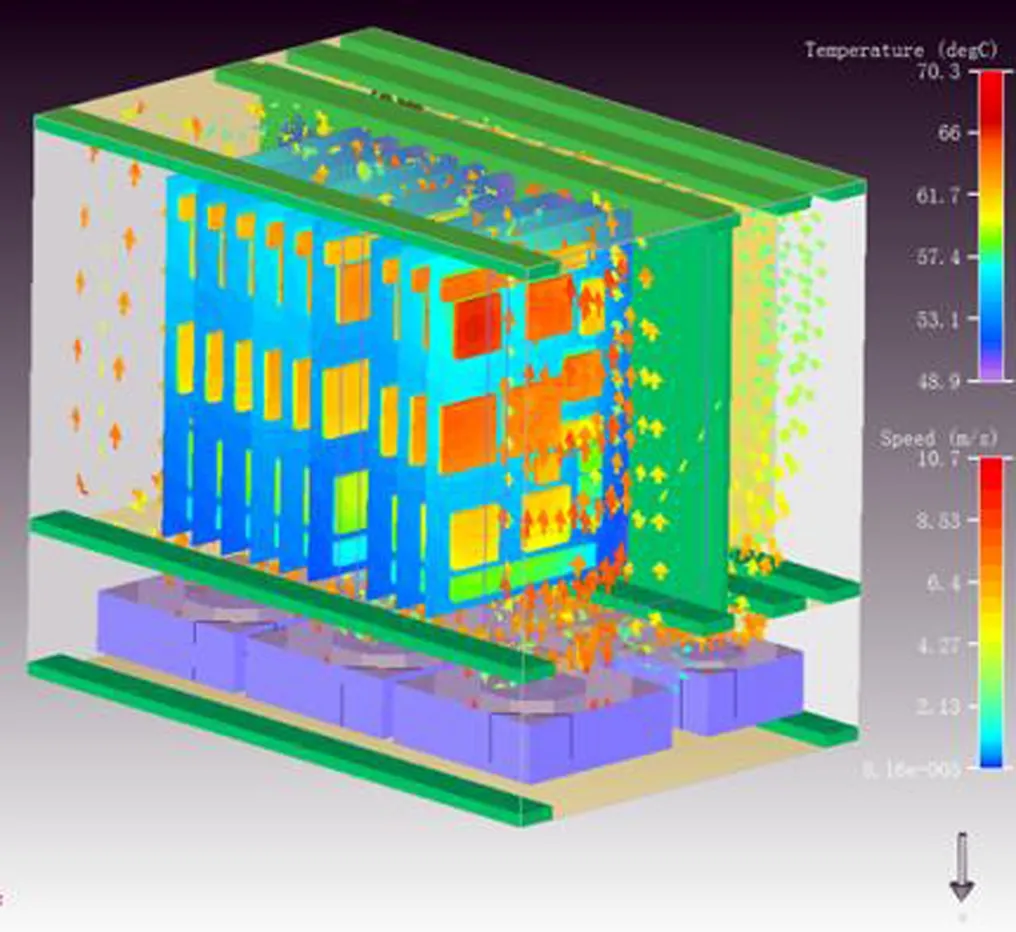

利用仿真手段,对基板厚度、散热翅片形式及制冷片的排布进行多轮迭代优化。结果表明:制冷片热端的散热主要由风冷冷板的热扩展能力以及冷板与制冷片之间的接触热阻决定;制冷片冷端的传热效果主要由接触热阻的大小决定。经过了一系列优化后,热端散热采用5 mm的基板,22 mm的锯齿形散热翅片。机箱内发热器件和传热压板之间的接触热阻按涂覆导热硅脂计算。仿真结果如图5所示。

图5 仿真结果

根据仿真结果,此时,机箱内45 W热源处的壳温为62.4 ℃,模拟电源90 W热源处的壳温为79.5 ℃。使用热电制冷方式可以满足机箱冷却的要求。热端散热采用5 mm的基板,22 mm的锯齿形散热翅片可满足散热要求。

4 试验验证

为了对一体化机箱的实际散热效果进行验证,依据仿真优化结果,研制了机箱样机实物进行实验。在设计过程中,充分考虑风冷冷板、风机一体设计,使得机箱的外观结构与制冷功能融合。机箱的外观图如图6所示。

图6 机箱外观

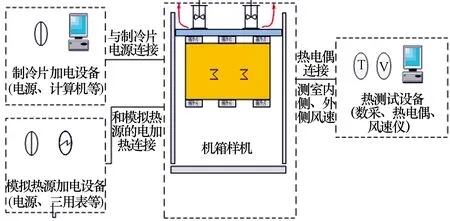

对机箱的冷却性能进行实验验证,使用发热热阻替代板卡发热芯片,选择合适的直流电源和控制方式,通过调节电压加载330 W热源。热源与压板之间涂抹导热硅脂,并保证良好接触。实验测量机箱内部温度、热端冷板温度、冷端传热压板温度和环境温度等值。试验原理图如图7所示。

图7 试验原理图

测试点布置如图8所示。

图8 测试点位置图

试验在常温条件下进行,环境温度24.7 ℃,试验中,制冷片按照冷热两端温差为20 ℃的要求调节电流和电压,稳定后,各测试点温度见表2。

表2 机箱样机测试值

将测试温度等效到环境55 ℃时的温度,各测试点均能满足试验要求。实验数据与仿真数据差异性在5%以内,实验结果表明基于热电制冷的一体化机箱设计能够满足机箱的冷却要求,且仿真计算能够作为工程设计的依据。

5 设计改进

根据仿真计算和实验结果,目前的设计模式可以满足冷却和结构一体化的要求,但是仍然有改进的余地。因此在不改动外形结构的前提下,对目前的机箱设计进行优化,以提高机箱的散热能力。

从理论分析和仿真计算来看,热端散热能力直接影响着热电制冷的效率,对整个机箱系统的冷却性能影响较大,若热端的散热能力增强,可显著提高机箱的散热能力。

增强热端导热板扩热能力的方法有:更换换热能力更好的材料(如,使用铜板作为扩热板);在铝板中埋热管。综合考虑材质对机箱重量、加工难易程度的影响,选择使用在铝板中埋热管的方案,将热管系统并入机箱空调系统[6],进行对比实验。

根据制冷片热端排布布局,排布热管,热管排布图如图9所示。

图9 热管排布图

重新安装箱体进行相同条件下的测试,实验结果见表3。

表3 增加热管测试值

将2次实验结果进行对比可知:板卡的壳温下降了2 ℃~3 ℃,机箱的制冷能力得到了提高,预埋了热管的传热板提高了热端的换热能力,试验结果表明:该机箱结构的设计是合理的,通过使用扩热能力更好的导热板可以进一步提高机箱的散热性能,满足更高热耗的冷却需求。

6 结束语

为了解决电子设备机箱内板卡热耗大,不同板卡间热耗差异大的散热问题,本文基于热电制冷技术,设计出了一种结构和冷却一体化的高效冷却机箱。通过仿真分析和试验测试表明:该一体化机箱的热电制冷冷却方式比传统的冷却方式(如:常规风冷,常规液冷等)有更好的冷却效果,能够满足机箱的冷却需求;通过强化热电制冷片热端的散热效果,可以进一步提升机箱的散热性能。针对机箱总热耗在1 kW以内,单板热耗较高的电子设备机箱,采用本文提出的一体化热电制冷方式不仅可满足冷却要求,还可以满足结构紧凑的设计要求。基于热电制冷技术的一体化高效冷却机箱,为未来雷达电子设备机箱的冷却设计提供了新的思路,有着较好的应用前景。

[1] 赵亮, 张丰华, 杨明明, 等. 热电制冷器散热性能实验研究[J]. 机械研究与应用, 2016, 29(3): 123-124, 126.

[2] 美国EXAIR公司. 美国EXAIR机箱冷却与常用冷却方式的对比[J]. 现代制造, 2008(22): 44-45.

[3] 薛娜, 欧阳新萍.一种微型热电空调的研制[J]. REFRIGERATION, 2007, 26(1): 6-9.

[4] 张华俊, 刘勇, 陈林, 等. 风冷热电空调器的研制及实验研究[J]. Fluid Machinery, 2003,31(S1): 272-274.

[5] 李宇, 刘勇, 陈林, 等. 风冷热电空调器的实验研究[J]. 流体机械, 2003, 31(S1): 265-271.

[6] 陈波. 热管冷却式热电制冷装置研制与试验研究[J]. 制冷与空调, 2016,16(5): 54-58.

梅源(1977-),女,高级工程师,主要从事结构、热设计工作。

Integrated High-efficient Cooling Chassis Based onThermoelectric Cooling

MEI Yuan,FANG Xiao-peng,SHU Ying

(Nanjing Research Institute of Electronics Technology, Nanjing 210039, China)

In order to solve the problem of high density of sheet plate and high heat consumption of single plate, an efficient cooling is needed. Sometimes traditional passive cooling methods, i.g. wind cooling, liquid cooling, can not solve the problem lonely, but other active cooling methods like air conditioning are also nee-ded. To solve the problems air condition faced, such as heat imbalance, too high partial heat flux density in electronic equipment chassis, an integrated high efficient cooling chassis is designed using thermoelectric cooling technology. This design is proved to fesible by simulation and experiment. It provides an innovative design choice for the future chassis cooling.

electronic equipment chassis; integrated design; the thermoelectric refrigeration; high heat flux density

2017-03-09

TK124

A

1008-5300(2017)03-0048-05