某风冷机箱的优化设计与分析

2017-08-28张琰佳

张琰佳,李 强

(南京理工大学, 江苏 南京 210094)

某风冷机箱的优化设计与分析

张琰佳,李 强

(南京理工大学, 江苏 南京 210094)

文中设计了一种用于电子器件散热的风冷机箱,通过在机箱内部设置翅片、热扩展板等方式强化散热效果,建立了机箱内部流动与传热的三维理论模型,计算分析了引流板角度、引流板长度、翅片结构、风速等因素对电子器件散热的影响。结果显示,风速由1 m/s提升到3 m/s后,机箱内最高节点温度降低了约30 ℃;而引流板长度在150 mm,偏转角度120°时,机箱节点温度最低,为61.6 ℃。因此,引流板长度、角度的增大及风速的提高有助于机箱散热,翅片和热扩展板的设置也可使得散热效果得到增强。

热设计;风冷;引流板

引 言

由于电子设备的性能与功率要求不断提高,导致其功率密度不断上升。如果不能有效地解决电子设备产生的废热排散和温度控制问题,随之而来的器件内部过高的温度和过大的热应力会直接影响到电子设备的工作性能与可靠性[1]。常用的电子设备冷却方式有风冷、液冷等,对于一些散热热流密度不高的场合,风冷仍是电子设备散热中常用的散热方式之一。风冷冷却指通过使用风扇等手段,以抽风或吹风的方式,达到加强散热器内的空气流动,降低发热元件表面温度的目的,具有高可靠性、低成本、设计简单、使用方便等优点。

影响风冷冷却性能的主要因素包括风速、散热器结构等,比如,文献[2]从热源、冷却气体的温度和蒸汽室倾斜角的变化等方面研究了其对散热效果的影响。文献[3]对装有翅片的热模块进行了数值研究。文献[4]提出了一种利用风冷冷却的超薄均温板热性能表征方法。文献[5]利用Flotherm软件设计出了传导冷却的通风散热器,该散热器采用双层结构,中间加隔板连接,得到结果基本满足设计要求,但是风压偏大,器件使用时的可靠性可能会受到影响。文献[6]研究了不同迎面风速和翅片长度对翅片散热器的传热和流动性能的影响,经实验证明,随着翅片长度的增加,翅片扁管散热器的气侧换热系数逐渐减少,流动阻力逐渐增加,并得到了翅片扁管散热器的换热无量纲准则关系式。文献[7]利用Flotherm软件对添加了通风散热系统后的雷达射频控制机箱进行了数值仿真计算,并通过散热肋片散热,散热通风装置采取双风道设计,内外风道相互间隔。射频箱内空气在内循环风机的驱动下,流经散热装置内风道,在箱体内部与散热装置间形成良好的流动。还有一些研究人员对机载风冷机箱开展了研究[8-9]。近年来,由于微喷流技术和空气射流技术的发展,风冷出现了突破性的进展。

本文针对某机载模块化机箱,设计了一种风冷散热结构,分析了风速、引流板和翅片结构等因素对风冷散热性能的影响,并通过热扩展板来强化风冷散热的效果。

1 机箱散热器的热设计

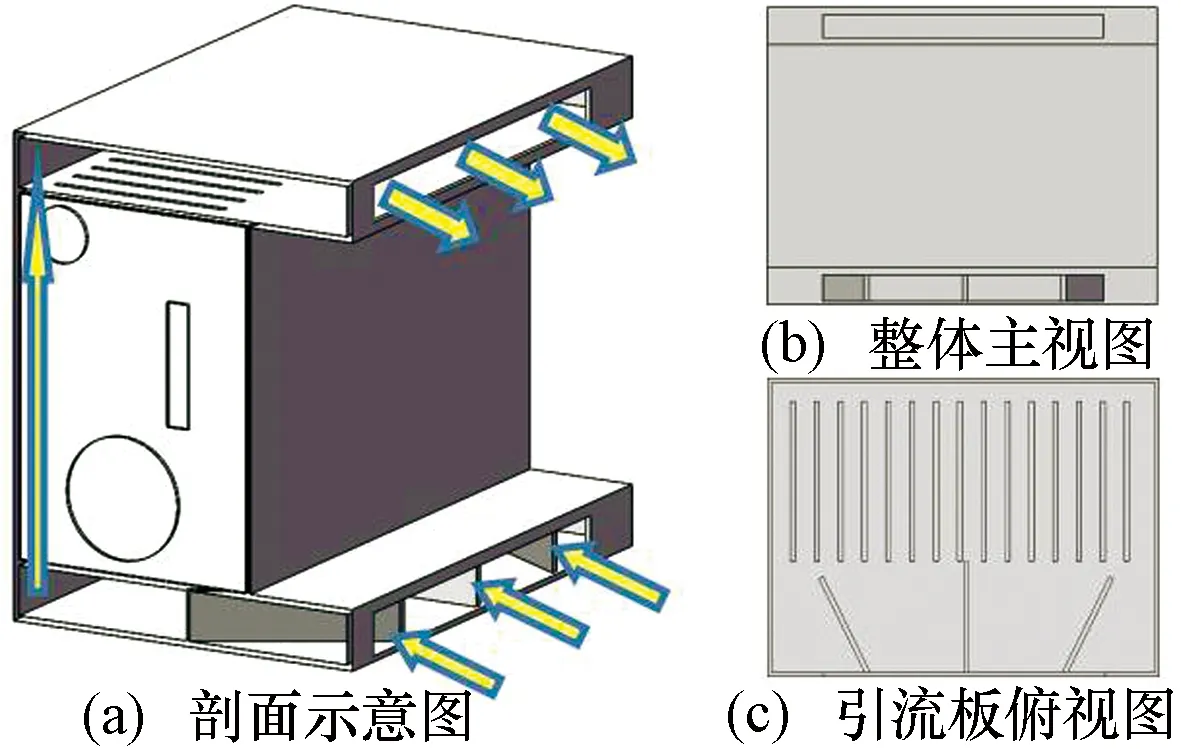

1.1 机箱设计

该机箱主要由上下气腔及前后左右盖板组成,如图1(a)所示。机箱内置16块VITA 6U电子模块,每个电子模块上有数个发热器件,总功率109 W。模块通过压接与散热翅片板连接,器件产生的废热通过导热传递给翅片板,然后再由冷风传输到外界环境中。分析热量传递的路径可以看出,影响风冷机箱散热性能的因素有:冷却空气的流速、空气在16块散热翅片板间的均匀分配特性、翅片的结构以及器件热量传递到翅片板的导热性能等。针对以上环节,在机箱设计中,设置了引流板使冷却空气均匀分配到16个翅片散热板间。为使冷气流经模块壳体时能带走大部分热量,采用模块翅片式结构,以增大壳体散热面积,提高散热效率。除此之外,为了加快热量在模块中的均匀分布,可在模块上布置热扩展板。热扩展板是一种热管,利用热传导原理与相变介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外。

图1 机箱模型

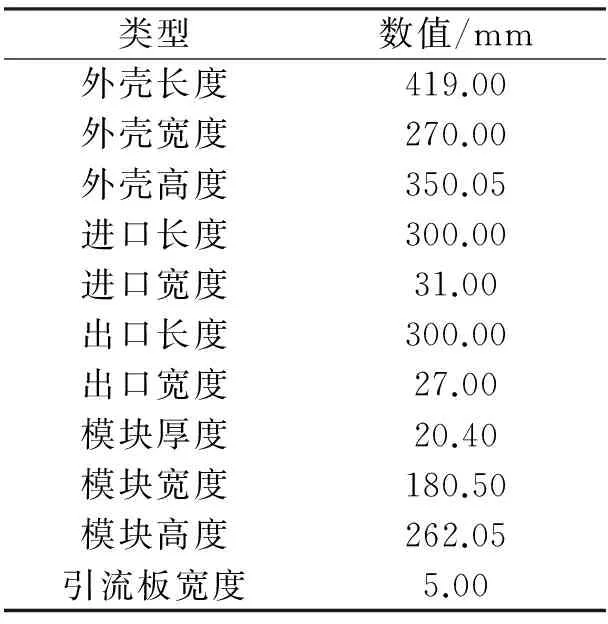

机箱密腔内设备可在60 ℃下正常可靠的工作,设备内最高温度不高于电子元器件节点温度110 ℃,机箱模型尺寸见表1。

表1 风冷机箱模型尺寸

1.2 理论模型和基本方程

在该散热机箱对器件散热的过程中,热量从器件传导到模块,再由冷却风传递到外界。在这整个热量传递的过程中,流体遵循着质量守恒、热量守恒以及能量守恒的定律。通过有限元法求解这些守恒方程来实现对传热过程的数值分析,过程中需要求解以下几个公式[10]:

传热过程中的热流量可表示为

Φ=KAΔt

(1)

式中:Φ表示传递的热流量;A表示传热面积;Δt表示热流体和冷流体之间的传热温差;K表示传热系数。

(1)连续性方程

连续性方程由质量守恒定律推导得出,即单位时间内流体微元中的质量增量等于流入该微元体的净质量。

机箱共一个进口和一个出口,进出口的风量是相等的。

(2)

式中:ρ为密度;u、v、w分别为速度在x、y、z方向上的分量。假设该流动为理想状况下的稳态流动,流体物性参数不随时间改变,且密度为常数,上述方程可转化为:

(3)

(2) 动量方程

动量方程由牛顿第二定律(F=ma)推导而出,即微元体中流体的动量对时间的变化率等于外界作用在该微元上的各种力之和。

对于粘性为常数的不可压缩流体,动量方程为:

(4)

(5)

(6)

式中:ν为流体的运动粘度;p为微元体上的压力;U为速度。

(3)能量方程

(7)

式中:λ为流体的导热系数;ST为流体内热源与因流体粘性作用机械能转化为热能的部分。

1.3 模型简化及网格划分

由于计算需要,本文对模型进行简化,去除原结构中的连接部件,保留流体流经区域,并将机箱以整体形式呈现,方便网格绘制,如图1所示。设置单个模块热耗为50 W,由3 个发热元件构成,器件1、器件2、器件3的功耗分别为8W、15 W、24W,面积为0.13074mm2、0.145 62 mm2、0.615 70 mm2,热流为6 119.01 W/m2、10 300.78 W/m2、3 898 W/m2。如图2所示。

图2 模块内发热器件分布示意图

网格划分采用三角形网格以及QUICK画法,调整最大网格尺寸为1 mm,建立拓扑后进行绘制,绘制结束进行平顺化处理。三角形网格稳定性较强,质量较高。网格划分结果为:总网格数约400万,总节点数约为60万。模型的网格质量整体良好,计算中能够快速达到收敛要求,如图3所示。本模型可在残差值10-3时达到收敛,收敛效果明显,因此可认为模型建立及网格划分基本正确。为了证明网格的无关性,对此套网格进行加密,生成网格数目更多的网格,主要对机箱壳体、模块壳体等部件尺寸进行了减小,总网格数约为1000万,此套网格的计算结果与原网格基本一致。

图3 网格划分

2 仿真求解

本文采用Fluent进行仿真求解。Fluent可以用来模拟从不可压缩到高度可压缩范围内的复杂流动,由于其采用了多种求解方法和多重网格加速收敛技术,因而能达到最佳的收敛速度和求解精度。Fluent的网格具有高度的灵活性,网格类型包括三角形、四边形、四面体、六面体、棱柱形、多面体等,能较为容易地对复杂几何体生成非结构化网格来求解流动问题。

机箱进口空气温度为30 ℃,经查阅[11]得此时空气热物性参数见表2。

表2 空气在30 ℃时的物性参数

本例中流动可认为是管内强迫对流,雷诺数小于2 000,为层流;大于8 000,则为湍流。

机箱壳体材料为铝,进口为速度进口,水力直径为56.19 mm,出口为outflow边界。

由于本文只考虑散热机箱对电子器件的冷却作用,故忽略气腔等部件对机箱整体的影响。而连接部件、把手等对散热情况影响较小,为了加快计算进程,忽略所有连接部件,将机箱视为一个整体。在建模过程中,将发热元件设为一个面热源,热量在器件上均匀分布。

在散热机箱工作过程中,机箱内部各个器件的发热及散热情况较为复杂,需要进一步简化,并做出如下假设:

1)假设机箱内部流动为定常流动,空气从进口均匀流入;

2)各个器件的表面热流是均匀分布的;

3)忽略外界温度对机箱的影响,忽略热辐射;

4)机箱的壳体对器件的冷却情况影响较小,故假设机箱壳体为绝热壁面。

由于模型收敛性已经被压力速度耦合所限制,通常可以用SIMPLEC算法能够很快得到收敛解。在 SIMPLEC中,压力校正亚松驰因子通常设为1.0,它有助于收敛。SIMPLE算法[12]意为“求解压力耦合方程组的半隐式方法”,采用猜测-修正的过程,在交错网格的基础上计算压力场,从而达到求解动量方程的目的。其基本思想是:给定压力场,求解离散形式的动量方程得出速度场,由此得到的速度场不一定满足连续性方程,因此要进一步对给定压力场进行修正,使得与修正后的压力场相对应的速度场能满足这一迭代层次上的连续方程。

整个散热机箱中,需要考虑到机箱的所有流域与空气的流动换热以及发热元件的热传导等。在整个模型中,需要考虑的传热因素有:发热元件发出的热量与机箱模块之间的热传导、机箱模块与冷却风之间的对流换热等。

针对以上情况,本文选择standard k-epsilon湍流模型对散热机箱进行总体物理模型的设置,针对散热器各个部分分别进行简化处理,对内外部边界条件分别进行了设置。

2.1 湍流模型

在进行求解计算时,要根据不同的流动情况对控制方程进行简化,需要采用不同的流动物理模型,本文采用湍流模型进行计算。湍流是一种高度复杂的非稳态不规则流动,流体计算软件中提供Spalart-Allmaras模型(一方程模型)、k-ε模型(二方程模型)、雷诺应力模型等,对于本文中的机箱散热过程,选择k-ε模型进行计算。标准k-ε模型中,k的输运方程为:

(8)

ε的输运方程为:

(9)

式中:k和ε分别为湍动能及耗散率;μi为粘性系数;μeff为有效粘性系数;Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;αk和αε为k和ε的Prandtl数的倒数;YM是可压湍流中脉动扩张所造成的影响;Cs为经验常数;Sk和Sε为源项。

2.2 散热器模型和条件设置

本文中涉及到的模型需采用大量翅片以增大散热面积,翅片的尺寸为:翅厚1.5 mm,翅高5 mm,翅间距4 mm,相对于整个机箱400 mm × 300 mm × 200 mm的尺寸,过于微小,故需要对模型进行简化,避免因网格数巨大导致网格质量不理想或计算效率太低等问题。

整体机箱的边界条件:

1)机箱入口边界为速度入口,冷却风的进口速度为3 m/s,流体进入方向垂直于机箱进风。其水力直径56.19 mm,风温为30 ℃。

2)出口流动速度和压力细节未知,出口上的流动为全发展,可假设除压力外的所有的流动参数法向梯度为0。设出口边界为outflow出口,流量比重为1,即流出机箱的流体占流入机箱流体的100%。

3)机箱外壳、模块等均设为wall内部边界。

4)散热机箱工作时最高节点温度不能超过90 ℃。

为了分析散热机箱中引流板尺寸、风速、热管、翅片等对散热情况的影响,本文采用控制变量法,控制机箱中其他条件不变,分别改变引流板尺寸、风速等参数,求解最佳散热条件。

3 仿真结果及分析

3.1 风速对散热的影响

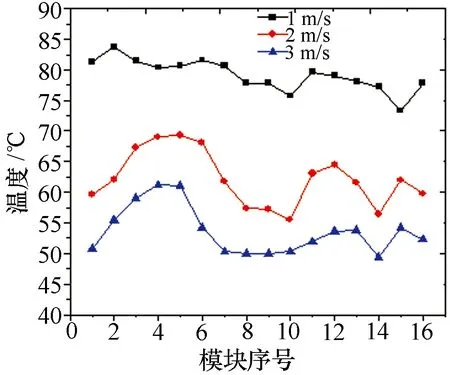

在一定条件下,风速的提高可以增强对流换热效果。为了探讨风速对散热机箱性能的影响,在引流板长度为150 mm、与机箱底部中线偏移角度为120°时,对比风速分别为1 m/s、2 m/s、3 m/s情况下机箱节点温度,从而分析风速的提高对降低机箱内最高温度的效果。

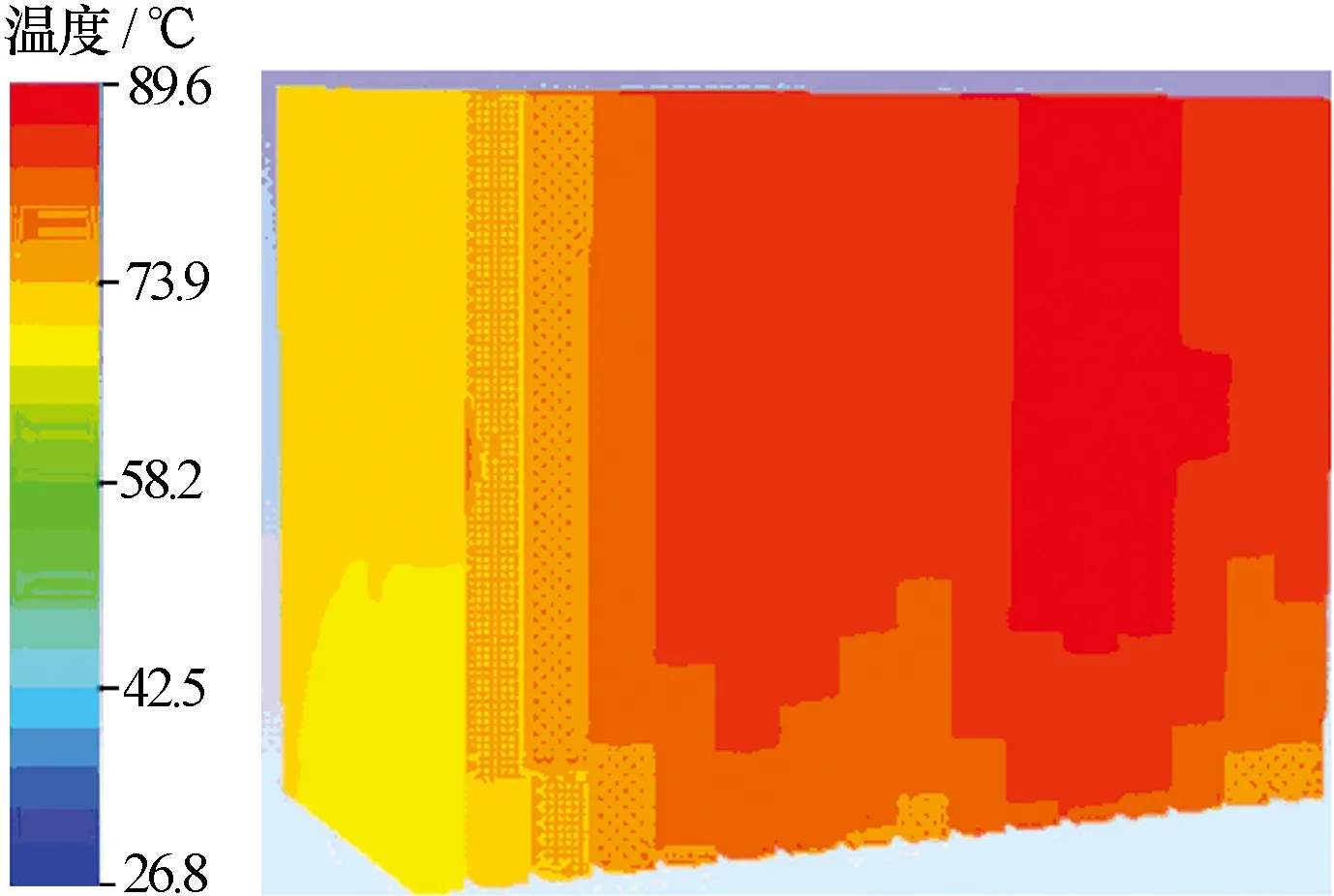

风速为1 m/s时,机箱内部模块温度云图如图4所示,图中颜色由浅到深代表温度从低到高。

由图4可知,第4、第13模块整体温度较高,第8个模块整体温度较低,能够反映出机箱中模块节点温度的差异情况,故取第4、第8、第13模块为研究对象,截取它们各自发热元件侧的剖面图。

图4 风速为1 m/s时,机箱内部模块温度云图

图5分别为引流板长度150 mm、偏移角度120°时,风速在1 m/s、2 m/s、3 m/s时发热器件所在截面的温度云图。可以看出,机箱的整体温度分布情况变动不大,但由于风速的升高,机箱的冷却性能有所优化,机箱整体温度有所降低。

由图5可以看出,机箱温度最低处在进风口,最高处在发热器件处,且进口处温度分布不均匀。由于引流板的作用,冷却风对两板之间模块的冷却作用优于位于引流板正上方的模块,而接触壳体的模块因有与壳体的热交换,温度也较低。

图5 不同风速下机箱内部3个模块中发热器件所在截面的温度云图

为了观测16个模块中电子器件的节点温度差异,截取16个模块中的2号电子器件中心点的温度(2号器件示意图如图2)。由图6可以看出,进口风速对机箱散热有着较大的影响,风速3 m/s时,机箱节点温度最低,为61.6 ℃,比1 m/s时低近30 ℃。

图6 不同风速下机箱内部各个模块中电子器件的节点温度曲线

3.2 引流板长度对散热的影响

冷却风进入机箱时,为降低外界侧风的不利影响,需优化进风,加装引流板。引流板的使用不仅可以均匀进口的通风情况,削弱外界风的不利影响,还能提高机箱对电子器件的冷却性能,达到优化散热效率的目的。引流板的尺寸等参数会对其性能有一定影响,下文将分别对引流板在不同长度、角度下机箱的散热情况进行探讨。

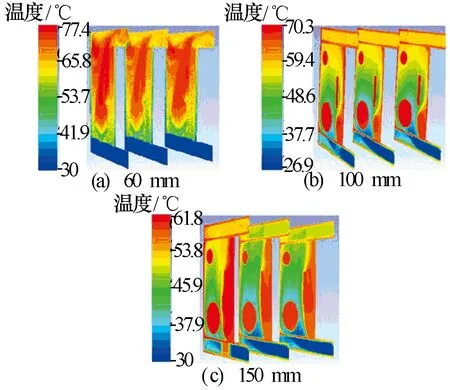

控制其他条件不变,当风速为3 m/s、引流板角度为100°时,设置长度分别为60 mm、100 mm、150 mm,机箱内模块剖面图及器件节点温度折线图如图7及图8所示。

从图7、图8可以看出,各个电子器件的节点温度有一定差异,由于引流板尺寸的不同,器件间的温度差异也有所不同,但其呈现的规律没有变化。与壳体接触的器件温度较低,冷却风可以直接冷却的模块中的温度也较低,而其余模块中的温度则较高。

图7 机箱内部3个模块中发热器件所在截面的温度云图

图8 不同引流板长度下,机箱内部各个模块中电子器件的节点温度曲线

对比图5、图7可知,引流板长度在150 mm时节点温度最低,为61.8 ℃。引流板的伸长可以导致冷却效果明显增强。

3.3 引流板角度对散热的影响

通过以上研究,在风速3 m/s且引流板长度为150 mm时,冷却风对器件的冷却效果最好,机箱的最高节点温度为61.8 ℃。为了研究引流板偏转角度对冷却性能的影响,设置风速为3 m/s,引流板长度为150 mm,角度分别为80°、100°、120°。不同偏转角度时机箱底板示意图如图9所示。

机箱温度云图及器件的节点温度对比如图10、图11所示。

图10 机箱内部3个模块中发热器件所在截面的温度云图

图11 不同引流板角度下,机箱内部各个模块中电子器件的节点温度

对比引流板角度与节点温度的关系,当引流板偏移到120°时,节点温度最低,约61.6 ℃,即散热器散热效果最好。

3.4 热扩展板及翅片对散热的影响

引流板结构的优化能够从冷却风与模块壳体的接触方面改善机箱散热效果,除此之外,还可以对器件散热与模块之间热量的传导方面进一步对机箱散热进行优化。因此,在模块中增加热扩展板能够使元件散发出的热量较为均匀地传递到模块上,并通过对流换热将热量传递出去。

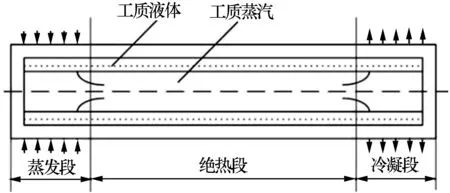

热扩展板是热管的一种形式,它利用了热传导原理与相变介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力,其原理如图12所示。

图12 热管原理图

在引流板尺寸优化条件下,风速为3 m/s时,在发热元件背面嵌入传热系数为1 200 W/(m·K)的热扩散板,如图13所示。本文中使用的热扩展板为平板热管的一种,等效为1 个传热系数较大的平板,发热器件产生的热量传递到热扩展板,与机箱内冷却风进行热对流。在实际生产中,热扩展板的热导率可以达到1 200 W/(m·K),但其布置应位于发热器件与模块之间,且尺寸应大于发热器件,这样才能使热量能够快速传递到模块并均匀分布。本文中热扩展板作为对比实验,为了简化建模及计算量,将其进行简化,视为由发热器件侧向另一侧单一方向进行传热,以作示意。由于热扩展板没能在发热器件与模块之间进行热交换,其对散热的性能优化作用是有限的。机箱内部3 个模块中发热器件所在截面的温度云图如图14所示。

图13 热扩展板布置示意图

图14 布置热扩展板时机箱内部3个模块中发热器件所在截面的温度云图

另外,在模块中增加翅片能够有效增大散热面积,从而降低出口温度。目前对翅片式散热器的研究主要集中在翅片高度、间距、模块间距、材料、送风方式等因素对散热性能的影响上。

设计翅厚为1.5 mm,翅高5 mm,翅间距为4 mm的翅片后,如图15所示。在引流板尺寸优化条件下,风速为3 m/s时,机箱模块温度云图如图16所示。

图15 模块上翅片分布示意图

图16 布置翅片时机箱内部3个模块中发热器件所在截面的温度云图

由图16可知,热管及翅片的设计均可以在一定程度上增强散热效果。加入翅片后的模块温度分布更加均匀,最高节点温度比无翅片时低3 ℃左右。

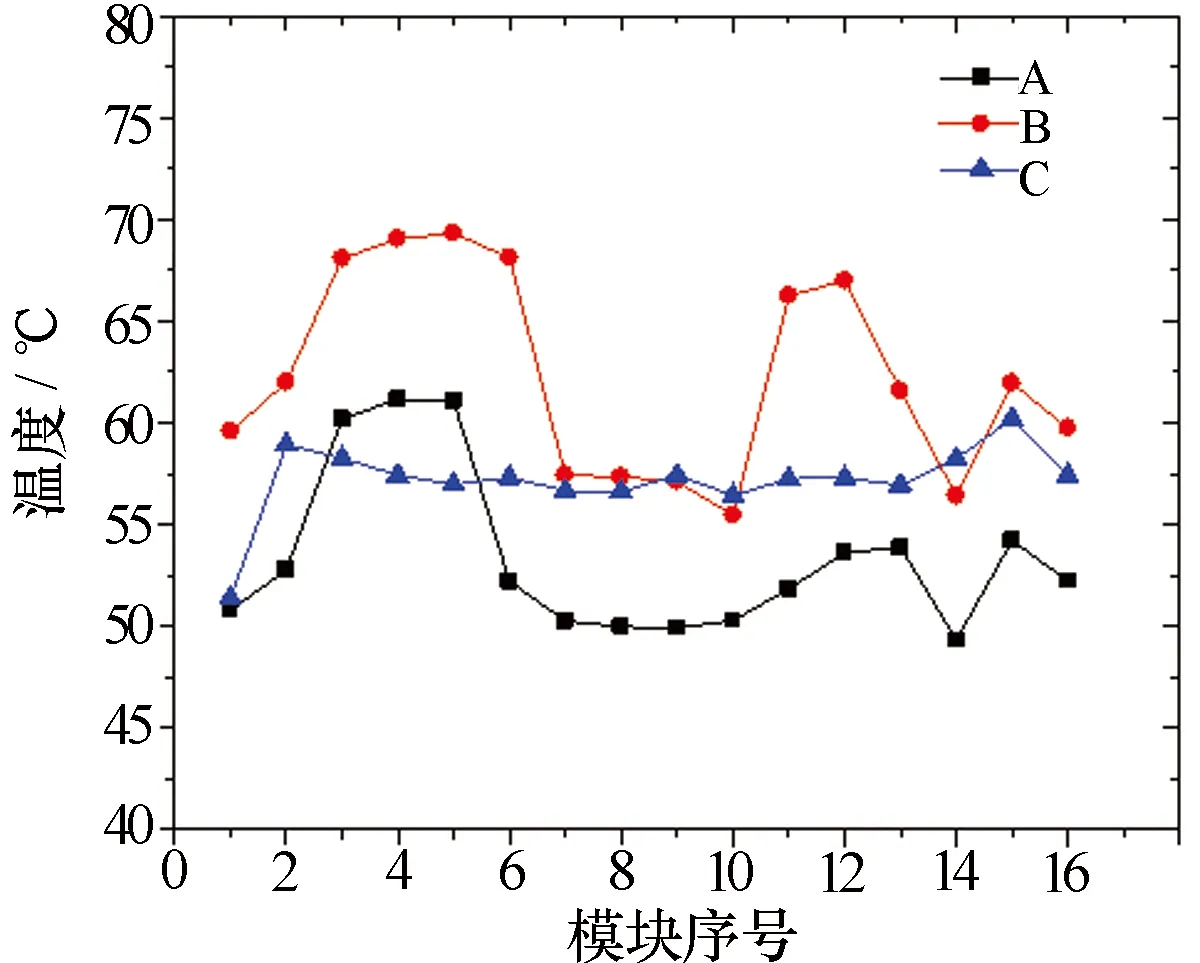

将加入热管及翅片后机箱内器件节点温度与原器件进行对比,如图17所示。A代表引流板长度150 mm,角度120°,进口流速2 m/s,无热管翅片时16个模块中发热器件的温度;B代表其他情况不变,进口流速3 m/s时发热器件温度;C代表同样情况下,进口流速3 m/s,加装引流板、翅片后器件温度。

图17 几种情况下各个模块上发热器件温度

通过对发热器件节点温度的分析可以看出,引流板尺寸、冷却风温度等参数均会对机箱散热性能有所影响,而机箱出口温度可以反映出冷却风对机箱的冷却效果。同时,热管及翅片的布置均能使机箱出口温度有所降低,故今后工作的重点将是热扩展板及翅片的尺寸优化。在2 个引流板之间以及接近机箱壳体的器件温度明显较低,16个模块中器件的温度变化受冷却风量的影响而变化。

4 结束语

利用Fluent对某模块化风冷机箱散热能力进行了研究,探索了此机箱散热的影响因素,并对仿真结果进行了分析。不同因素影响下的仿真计算结果表明:

1)风速的影响:在一定条件下,风速的提高可以明显提升机箱对电子器件的冷却效果。风速为1 m/s时机箱最高节点温度为90 ℃,而风速3 m/s时最高节点温度为61.6 ℃,相差近30 ℃;

2)引流板尺寸的影响:在引流板长度一定时,引流板偏移角度越大,散热效果越好,引流板角度一定时,长度越长,散热板效果越好;

3)热管及翅片的设置:为了进一步提升冷却性能,在机箱中布置热管及翅片,热管的温度展平特性可以使得热量在传导过程中更加均匀,以便更快地传递出去,翅片的设置可以使得换热面积进一步增大,从而达到更优化的冷却效果。

[1] 向广超. 军用电子机箱的热分析与热设计[D]. 西安:西安工业大学, 2008.

[2] KOITO Y, IMURA H, MOCHIZUKI M, et al. Numerical analysis and experimental verification on thermal fluid phenomena in a vapor chamber[J]. Applied Thermal Engineering, 2006, 26(14): 1669-1676.

[3] CHEN Y S, CHIEN K H, HUNG T C, et al. Numerical simulation of a heat sink embedded with a vapor chamber and calculation of effective thermal conductivity of a vapor chamber[J]. Applied Thermal Engineering, 2009, 29(13): 2655-2664.

[4] PATANKAR G, MANCIN S, WEIBEL J A, et al. A method for thermal performance characterization of ultrathin vapor chambers cooled by natural convection[J]. Journal of Electronic Packaging, 2016, 138(1): 010903.

[5] 姚黎, 孙费梅. 散热器热设计与分析[C]//2005年机械电子会议论文集, 2005: 343-348.

[6] 胡汉波. 直接空冷式凝汽器翅片散热器流动传热性能及单元流场特性研究[D]. 重庆:重庆大学, 2006.

[7] 刘淑振. 某雷达密闭电子机柜热设计及其仿真分析[D]. 南京: 南京理工大学, 2012.

[8] 程伶俐. 某雷达接收机箱结构设计[J]. 现代商贸工业, 2013(13): 185-186.

[9] 唐敖, 向华平. 某机载雷达的热设计及仿真优化[J]. 电子机械工程, 2011, 27(2): 20-22.

[10] 张辉. 某机载雷达风冷机箱设计研究[D]. 南京: 南京理工大学, 2013.

[11] 戴锅生. 传热学[M]. 2版. 北京: 高等教育出版社, 1999.

[12] 王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

张琰佳(1992-),女,硕士研究生,主要研究方向为电子器件散热。

Optimization Design and Analysis of an Air Cooled Chassis

ZHANG Yan-jia,LI Qiang

(Nanjing University of Science and Technology, Nanjing 210094, China)

In this paper, a modular electronical chassis which cooled by air is designed. The heat dissipation effect is enhanced by fins and thermal expansion layer inside the Chassis. A three-dimensional theoretical model of flow and heat transfer inside the chassis is established. The influences of the angle, length of the flow baffle, the fins, and the wind speed on the heat dissipation of electronic devices are calculated and analyzed. The results show that when the wind speed increases from 1m/s to 3 m/s, the node temperature decreases about 30℃. And the node temperature tends to be lowest when the flow baffle at the size of 150 mm and 120°. As a result, the increase of the length and angle of the flow baffle and the wind speed will enhance the heat dissipation of the chassis, and the fins and the heat pipe can also enhance the heat dissipation effect.

thermal design; air cooling; flow baffle

2017-02-25

TK124

A

1008-5300(2017)03-0029-07