有源相控阵雷达模块盲插设计方法研究

2017-08-28吕建路顾叶青

吕建路,顾叶青,姚 晔

(南京电子技术研究所, 江苏 南京 210039)

有源相控阵雷达模块盲插设计方法研究

吕建路,顾叶青,姚 晔

(南京电子技术研究所, 江苏 南京 210039)

有源相控阵雷达的天线阵面上含有成百上千、甚至上万个天线单元,天线单元与雷达的功能模块之间需要互连。盲插互连是目前一种主流的互连方式,便于模块的快速维修和更换,提高了工作效率。文中从盲插对接的结构组成与尺寸精度控制两方面对盲插的基本设计方法进行了介绍。盲插对接结构包含具有盲插对接功能的连接器、导向装置及插拔与固定装置3个功能部分。盲插对接的尺寸精度控制包含连接器安装位置的径向与轴向尺寸精度控制、定位销的尺寸精度控制及连接器安装面的刚度控制3部分。该盲插对接基本设计方法可为今后更好地设计雷达中模块的盲插互连提供一定的参考。

有源相控阵;模块;盲插;连接器

引 言

有源相控阵雷达由于具有诸多优点,已成为当今相控阵雷达发展的主流方向[1]。有源相控阵雷达采用数以千计的天线单元,对于高频段的大型雷达,甚至能达到数以万计的天线单元[1]。天线单元与T/R组件之间需实现快速的互连,以满足维修性与互换性的要求[2-3]。此外,其余如电源网络、控制信号网络等也要求能以快速方便的方式实现互连[4-5]。

盲插对接技术是一种将一对具有盲插对接功能的电连接器分别装在一个固定面板与一个可移动模块上,通过移动模块,直接实现电连接器之间互连的技术[2-6]。盲插对接技术不再需要手工实现单对电连接器之间的互连,而能同时实现多达几十对电连接器之间的互连,因此在实现有源相控阵雷达中高频信号、低频控制信号及电源网络等的互连中,得到了越来越广泛的应用[7-8]。此外,通过盲插对接,可以使雷达的结构更加紧凑,减轻了雷达的重量,使雷达综合性能得到了提高;并且避免了布线问题,使雷达外观整洁,便于操作。本文介绍了盲插对接技术的基本设计方法,为今后有源相控阵雷达中模块盲插互连的设计工作提供了一定的参考。

1 盲插对接的基本设计要素

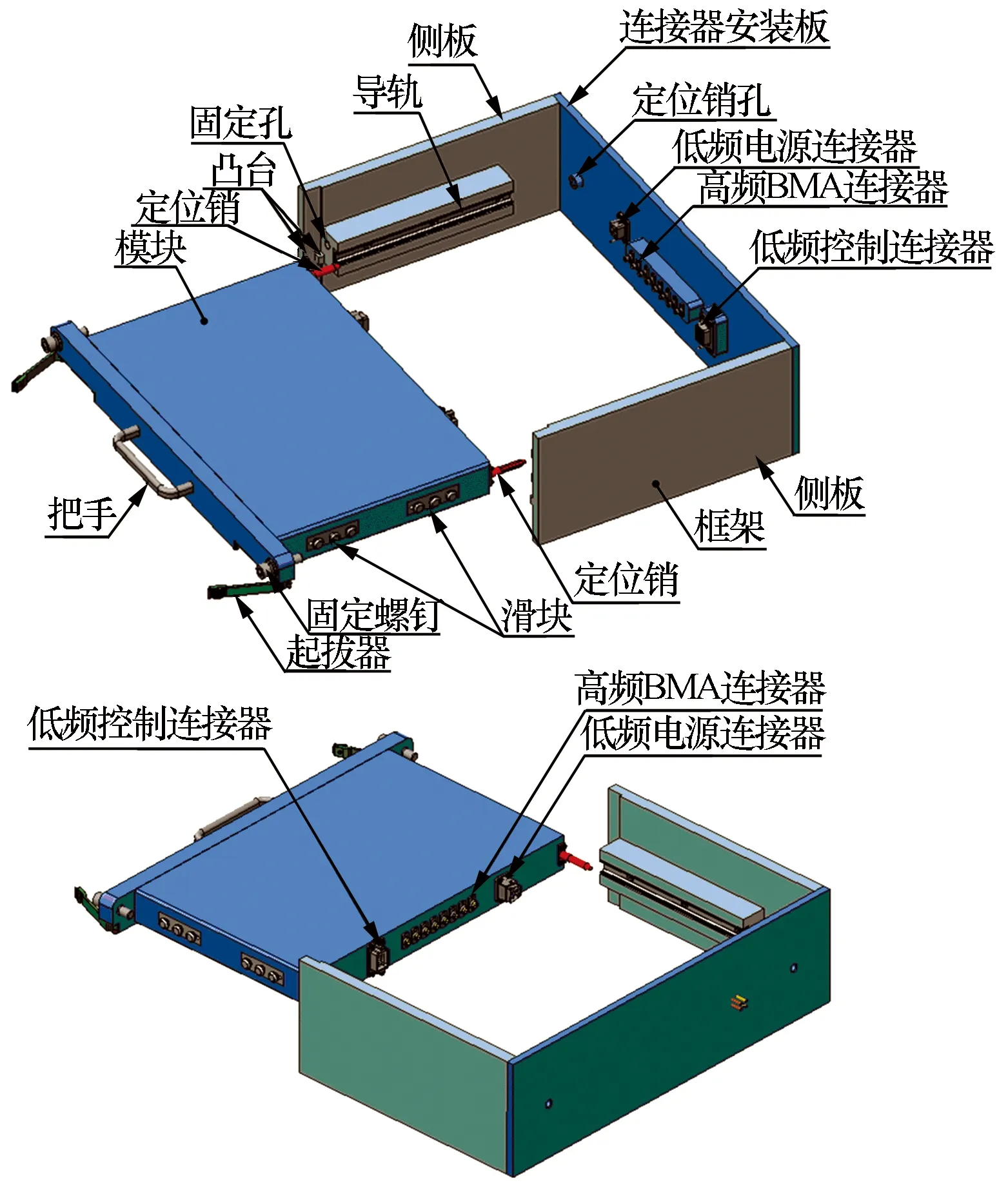

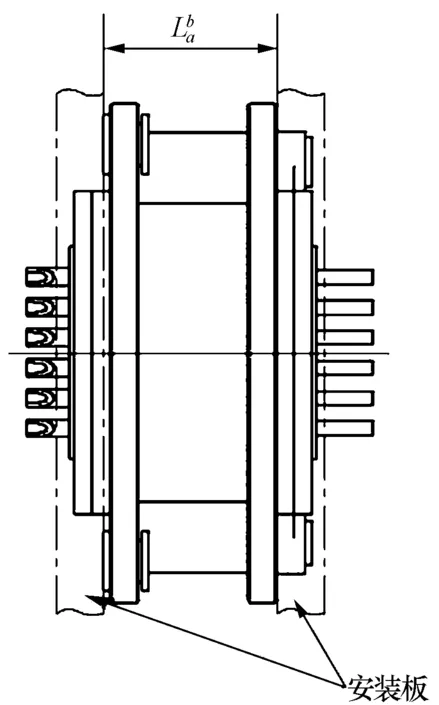

通常的模块与连接器安装板之上的连接器的盲插对接结构如图1所示,主要由框架和模块2部分组成。框架主要由连接器安装板与侧板组成,连接器安装板上安装有高频BMA连接器、低频电源连接器与低频控制连接器,并开有定位销孔;侧板上安装有导轨,并加工有固定孔与凸台。模块上同时安装了3种连接器、定位销、滑块、把手、起拔器与固定螺钉。

图1 盲插对接结构示意图

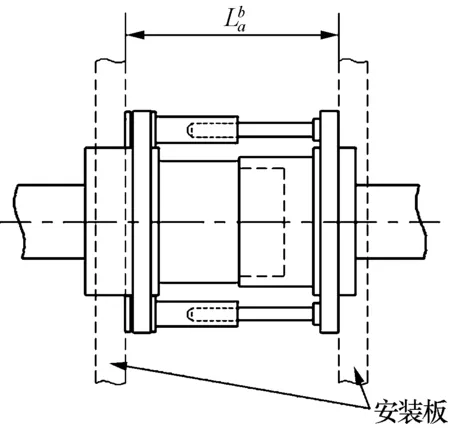

盲插要实现的功能是,通过推入模块,实现安装于模块上的所有连接器与连接器安装板上对应连接器的同时一体互连。这种方式避免了手工电缆互连,便于模块的快速维修和更换,提高了工作效率;同时便于雷达进行集成化与模块化设计,保证了雷达结构外形的简洁和美观。盲插对接完成后的状态如图2所示。

图2 模块盲插对接后的三维模型

模块的盲插对接设计主要从结构和尺寸精度控制两方面入手。在结构方面,一般有3部分:

1)连接器部分。连接器是实现盲插对接最关键的部件,如果模块需要做盲插对接,首先需要对连接器进行选型设计。连接器一般都是成对使用,分为装针端和装孔端,分别安装于框架和模块上。

2)导向部分。导向部分是实现连接器盲插对接的重要保证,一般需采用多级导向,逐步保证连接器准确对接。图1中的导轨、滑块、定位销及定位销孔都是用于实现导向功能的。此外,连接器本身也需具备导向功能,以在最后一步连接器相互对接时纠正偏差。

3)插拔与固定装置部分。插拔装置也是实现连接器盲插对接的重要保证,用于在连接器接触的过程中,为操作人员提供方便的操作方式,克服连接器对接过程中的阻力,实现模块的方便插拔。固定装置的主要作用是在模块盲插到位后对模块进行固定,避免模块的松动脱落,从而影响使用。图1中的把手、起拔器与凸台主要起到插拔的作用,固定螺钉与固定孔主要起到固定的作用。

在尺寸精度控制方面,主要有3方面因素需要考虑:

1)连接器安装位置的径向与轴向尺寸精度控制。配对使用的连接器在轴向对接方向上一般都会规定尺寸,在径向方向上的浮动量也会给定最大尺寸,需在设计过程中保证尺寸和公差满足要求。

2)定位销的尺寸精度控制。定位销主要用于模块在推入框架过程中的逐级导向。

3)连接器安装面的刚度控制。连接器安装面会在连接器对接过程中承受插拔力,存在变形的可能,因此需对其刚度进行控制。

2 连接器选型设计

2.1 常用的盲插连接器介绍

在相控阵雷达中,常用的连接器主要有高频连接器、低频控制连接器、低频电源连接器及光纤连接器。但光纤连接器由于易损,一般不用于盲插对接,可用于盲插对接的主要是高频、低频控制及低频电源连接器。

2.1.1 高频连接器

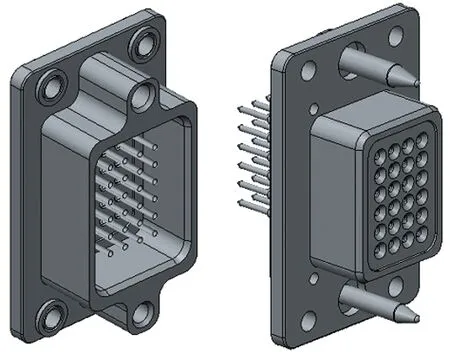

用于相控阵雷达的高频连接器有很多种类,常用的有N型、SMA型、BMA型及SMP型等,一般用于盲插对接的主要是BMA型,其装针端与装孔端的三维模型如图3所示。

图3 高频BMA连接器三维模型

2.1.2 低频控制连接器

低频控制连接器不同于高频连接器(1个连接器对应1个通道),其芯数一般为15~200芯,常用的型号主要有J30J、J95、J16及CJ19等系列。J30J系列连接器可用于单对连接器的插拔,但其采用的是绞线式弹性插针(即麻花针),易缩针,针与孔之间的接触距离短,因此不能用于大型模块的盲插对接。J95、J16及CJ19系列可用于大型模块的盲插对接。图4为某24芯CJ19系列连接器的装针端与装孔端的三维模型。

图4 低频控制连接器三维模型

2.1.3 低频电源连接器

低频电源连接器与低频控制连接器类似,但芯数一般较少,多为2、4或6芯,常用的型号主要有J112系列,此外J95、J16系列连接器里也可以混装用于接电源的针和孔,图5为某J112系列连接器的装针端与装孔端的三维模型。

图5 低频电源连接器三维模型

2.2 连接器实现盲插需具备的功能

盲插对接连接器需具备以下3方面功能:

(1)径向浮动

一对盲插对接连接器中,一个必须具有径向浮动功能,另一个为固定安装。可根据实际情况,分别将浮动端和固定端安装到对应的结构上,如一端为印制板,而印制板不能浮动,则需安装固定的连接器。

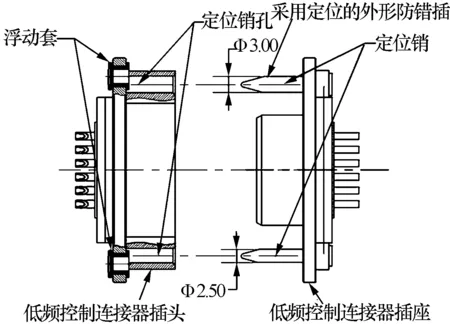

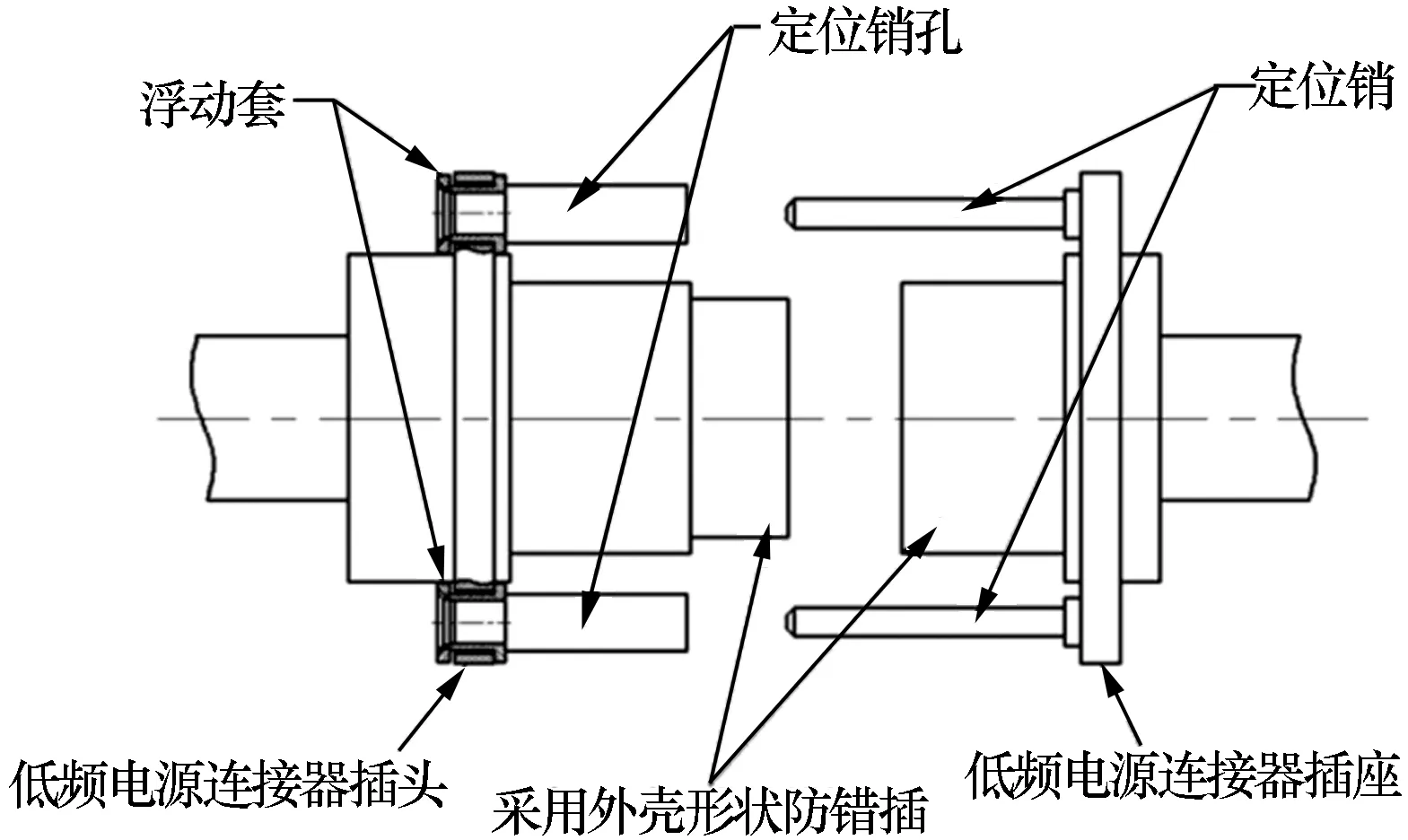

浮动功能通常有2种方法实现,一是采用弹簧形式;二是在连接器的安装孔处加装浮动套。图6~图8分别为高频BMA连接器、低频控制连接器及低频电源连接器的结构示意图。高频BMA连接器是1个连接器对应1个通道,因此采用弹簧形式的浮动方式,一般为装孔端浮动。当装针端插入装孔端时,向前挤压弹簧,即可实现浮动。此种方法需要在装针端完全插入装孔端后,再插入一段距离。图7和图8所示的低频连接器均采用浮动套实现浮动,安装浮动端连接器时,螺钉穿过浮动套与结构件固定,浮动套与连接器之间是松动的,可实现浮动。需浮动的连接器的尾部一般都连有电缆,电缆也需要具有一定的柔软度。

图6 高频BMA连接器示意图

图7 低频控制连接器示意图

图8 低频电源连接器示意图

(2)轴向需有对接公差

一对连接器的装针端与装孔端的安装面之间的距离,由于加工和装配误差,不可能正好等于某个固定的设计安装距离,因此用于盲插的一对连接器在轴向上的对接距离需有公差。图9~图11分别为高频连接器、低频控制连接器及低频电源连接器对接后的示意图,均为板前安装,安装面之间的设计距离为L,公差范围为[a,b]。

图9 高频BMA连接器对接示意图

图10 低频控制连接器对接示意图

图11 低频电源连接器对接示意图

对于高频BMA连接器,其装针端首先需完全插入装孔端,对接公差主要靠弹簧的压缩量来保证。对于低频连接器,对接公差与连接器所采用的针和孔的形式有关。弹性针与刚性孔的配合一般不适用于盲插对接,因为这种方式中针与孔之间的接触距离短,J30J系列连接器即是这种形式。刚性针与弹性孔的配合适合用于盲插对接,此时针与孔之间的接触距离长,J95、J16及CJ19系列属于这种形式。

(3)连接器自身需具备导向功能

连接器自身所具备的导向功能的作用是经过前面的逐级导向后,在连接器相互接触的过程中,对连接器的位置偏差进行纠正,是最后一级导向,精度要求高。连接器导向功能通常有2种方法实现,一是直接采用连接器的外壳和腔体进行导向,如图6所示的高频BMA连接器;二是在连接器上装有定位销和定位销孔,如图7和图8所示的低频连接器。

2.3 盲插连接器的安装设计要求

在连接器的选型与安装设计时,还需考虑以下3个方面:

(1)连接器的插拔力

连接器在插拔的过程中,由于插针与插孔之间的弹性接触,不可避免地会存在插拔力。当一个模块上安装有一定数量的连接器后,模块总的插拔力会增大,影响模块整体的插拔动作。因此在连接器选型时,在满足其他电讯和结构使用要求的情况下,尽量选用插拔力小的连接器;对于定制的连接器,需对其插拔力提出要求。

(2)连接器的安装方向

对于高频连接器,由于只有1个通道,一般不考虑防错插。但对于低频连接器,由于其芯数大于2,一般都具备防错插功能,即一对连接器中的装针端与装孔端只能以一种方式对插,保证装针端与装孔端中的芯号正确对应。连接器防错插通常有2种方法实现,一是改变定位销与定位销孔的尺寸,如图7所示的低频控制连接器;二是改变连接器外壳的形状,如图8所示的低频电源连接器。相对来说,通过改变连接器外壳的形状来防错插,判断更直观。因此,一对连接器中的装针端与装孔端在分别安装到模块与框架上时,需注意其安装方向,避免因方向错误导致不能盲插。

(3)连接器的排布

从盲插实现的难易程度来说,安装在模块上用于盲插的连接器的数量越少越好。对于高频连接器,一般1个通道对应1个接头,因此模块上高频连接器的数量主要视模块对应天线单元的数量而定。单个模块对应天线单元的数量一般在天线阵面方案设计时综合考虑电讯与结构参数确定。因此,如果天线阵面方案设计时考虑采用盲插,则需将单个模块能实现的最大高频盲插数量考虑在内。

对于低频连接器,一般1个模块只有1个低频电源连接器,而且常为4芯或6芯,芯数较少,通常直接采用1个具有盲插功能的连接器。但对于低频控制连接器,根据不同的雷达,在天线阵面方案设计中,会考虑只在模块上控制信号的总口处设计25芯控制信号,或者再在输出口处设计200芯甚至400芯的控制信号。对于前者情况,一般可以直接采用不盲插的形式,如采用J30J系列的连接器互连,也可以采用1个CJ19系列的连接器,易于实现。但对于后者情况,由于信号数很多,应尽量减少总头数。如对于200芯控制信号,不能再采用多个芯数少(如25芯)的连接器,而应采用2个100芯的连接器,甚至1个200芯的连接器,以降低连接器过多可能导致的不能浮动的风险。在某些情况下,还可以采用低频电源与低频控制混装的连接器,即采用1个既包含低频电源也包含低频控制的连接器,以减少连接器的数量。

在确定好盲插对接连接器的种类和数量后,需要考虑连接器在模块上的合理排布,尽量以关于模块中心面对称的方式排布,使连接器的插拔力均匀分散到安装面上,保证模块整体受力均匀。这样能使模块平行插拔,也能保证连接器以平行于轴线的方向接触。一般情况下,连接器在模块安装面上的位置与模块内部的电路有关,因此在做模块内部布局时,就需要考虑盲插对连接器位置的要求。

3 导向装置和插拔与固定装置

3.1 导向装置

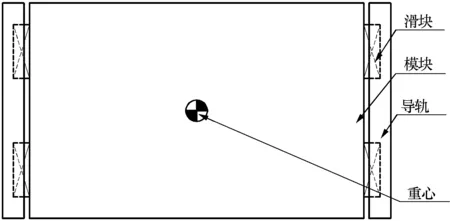

导向装置是实现连接器盲插对接的重要保证,一般需采用多级导向,逐步保证连接器准确对接。按导向装置的层级,模块的盲插导向一般依次采用导轨与滑块、模块定位销、连接器定位销逐级实现。

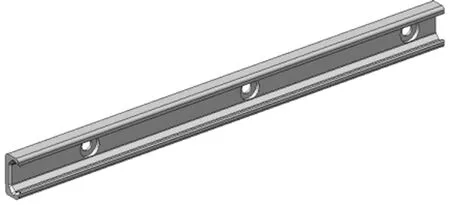

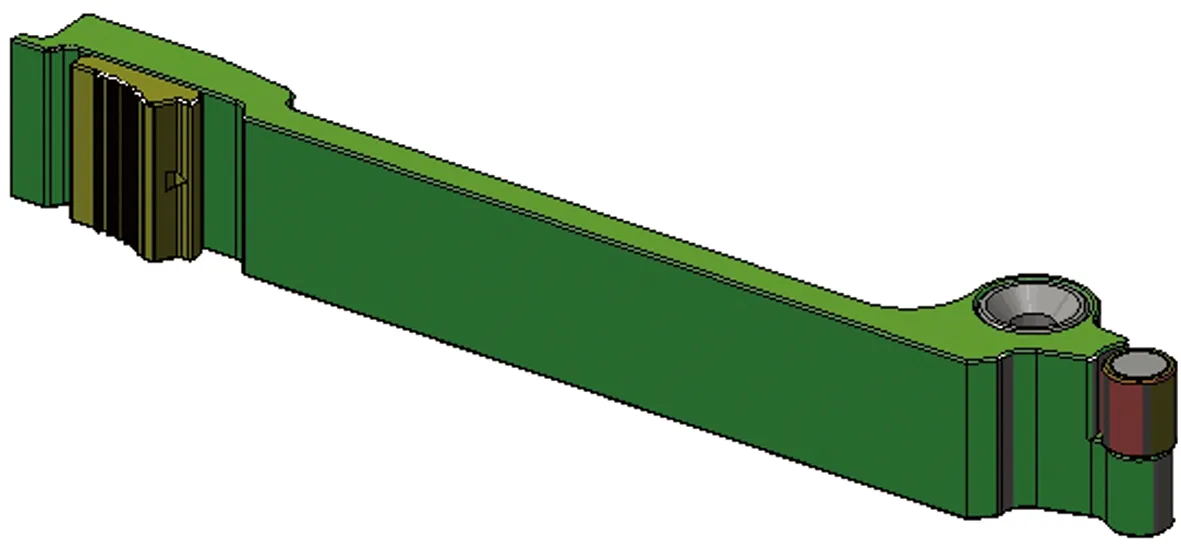

3.1.1 导轨与滑块

导轨与滑块是最初一级导向装置,首先初步保证模块与框架之间的位置关系,一对典型的导轨与滑块的三维模型分别如图12和图13所示。在设计过程中,可根据盲插结构的要求,直接从市场上选用符合结构形式和精度要求的导轨和滑块,还需考虑其承重性能及安装方法。图14是采用上述导轨与滑块的一种安装示意图,根据模块重心的位置,在模块左右两侧均匀安装了滑块,保证具有良好的承重和导向效果。

图12 导轨三维模型

图13 滑块三维模型

图14 导轨与滑块的安装示意图

3.1.2 模块定位销

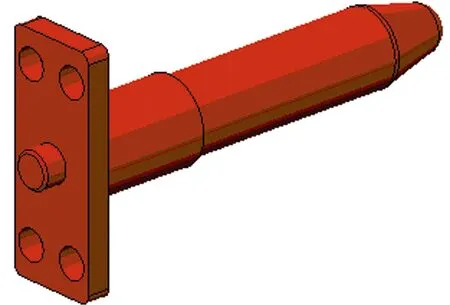

安装于模块上的定位销与框架上的定位销孔是第二级导向装置,精度高,直接决定了模块与框架之间的位置关系。通常不会在模块上直接加工出定位销,而是将其设计为一个独立的零件,通过螺接的方式固定到模块上,一种常用的定位销如图15所示。

图15 定位销三维模型

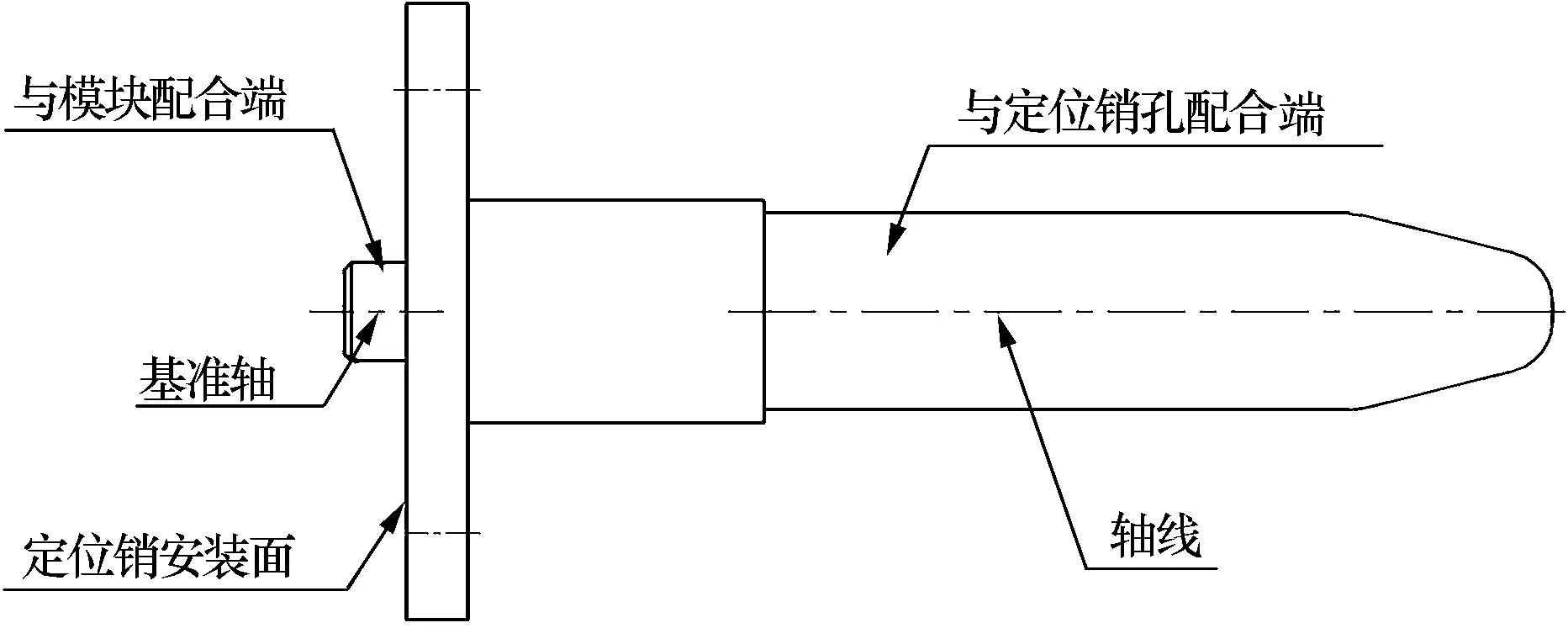

定位销在设计过程中对形位公差有要求。图16为定位销的结构示意图,主要分为与模块配合端及与定位销孔配合端2部分。与定位销孔配合端的轴线相对于基准轴和定位销安装面分别有同轴度和垂直度的要求。

图16 定位销结构示意图

3.1.3 连接器定位销

连接器上的定位销和定位销孔或其他自身具备的导向功能,是最后一级导向,用于在前两级导向后,在连接器相互接触的过程中,对连接器的位置偏差进行纠正,精度高。这一级导向一般不需要设计师设计,而直接由连接器厂家保证。

3.2 插拔与固定装置

插拔装置是实现连接器盲插对接的重要辅助装置,用于在连接器接触的过程中,为操作人员提供方便的操作方式,克服连接器对接过程中的阻力,方便模块的插拔。固定装置的主要作用是在模块盲插到位后对模块进行固定,避免模块的松动脱落,从而影响使用。

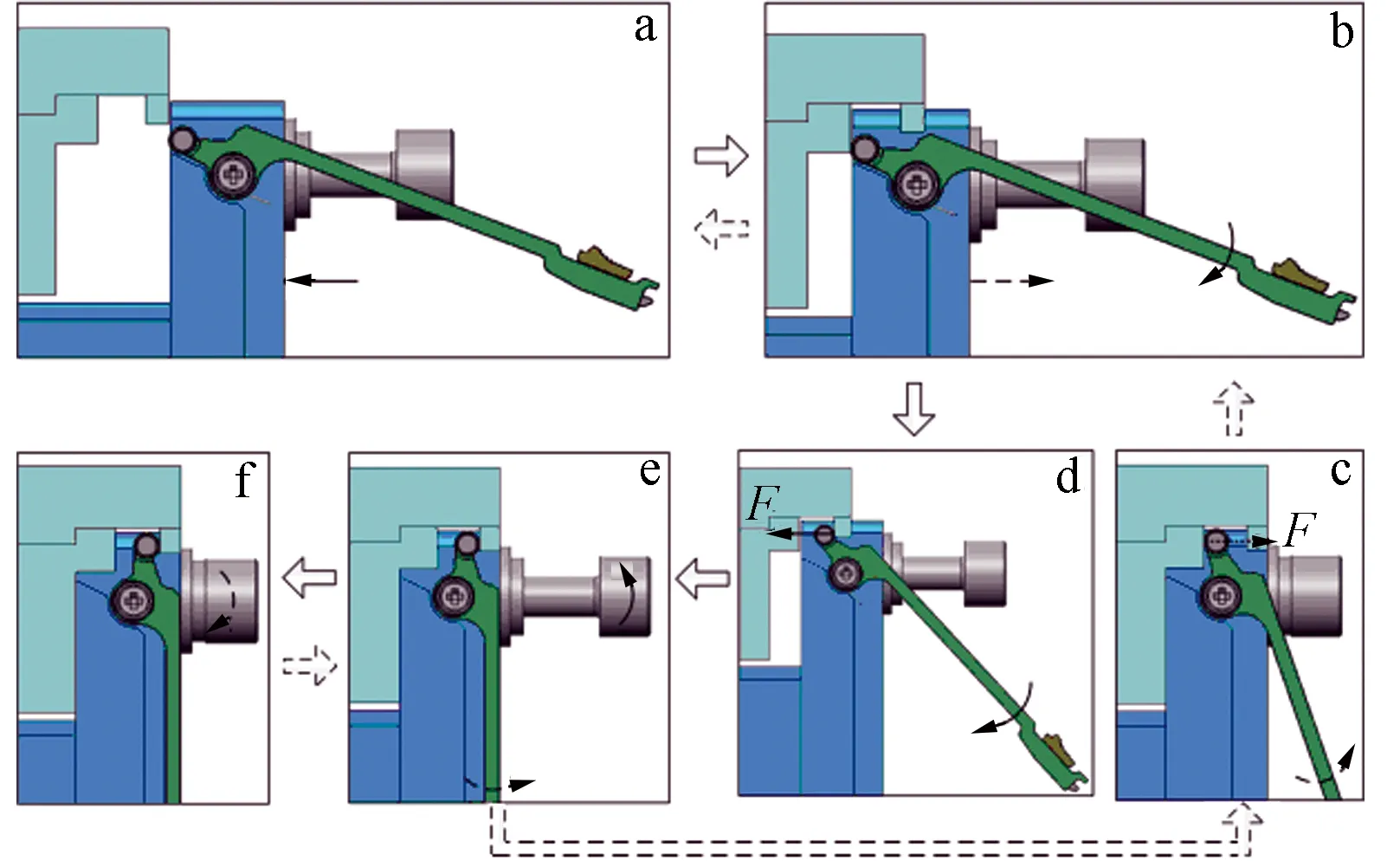

在模块总的插拔力不大或盲插对接过程中对模块平行度等位置关系要求不高的情况下,可直接使用把手作为插拔装置;反之需要采用专门的插拔装置。插拔装置有多种形式,图17是一种常见的起拔器的三维模型,其工作的过程如图18所示,步骤如下:

1)插入模块:见图中空心实线箭头所指方向,即a→b→d→e→f,图中的实线表示施加力的方向;

2)拔出模块:见图中空心虚线箭头所指方向,即f→e→c→b→a,图中的虚线表示施加力的方向。

图17 起拔器三维模型

图18 插入和拔出模块过程示意图

4 盲插对接的尺寸精度控制

4.1 连接器安装位置的径向与轴向尺寸精度控制

由于加工和装配过程中误差不可避免,因此需在设计时对盲插对接相关的尺寸和精度进行控制,连接器的安装主要有径向与轴向2个方向上的尺寸精度需要控制。

4.1.1 径向的尺寸精度控制

图19是连接器安装位置的径向尺寸示意图。连接器的安装位置1和2在图中已注明,为了简化表达,设定连接器安装位置1和2分别距销孔1和2的轴线的距离公差e和g为负、f和h为正,定位销轴线1与轴线2的同轴度公差为i。

连接器安装位置1和2的径向偏差最大值Δ=配合端1与销孔1之间的偏差+轴线1与轴线2之间的同轴度公差+配合端2与销孔2之间的偏差+连接器安装位置1与销孔1中心间距的偏差+连接器安装位置2与销孔2中心间距的偏差。即:

(1)

此径向最大偏差不能超过连接器在径向的浮动量。

4.1.2 轴向的尺寸精度控制

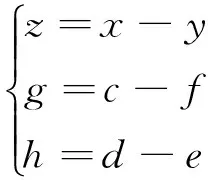

图20所示为模块盲插完成后3种连接器之间的对接尺寸关系,3种连接器需要满足图9~图11所示的连接器生产厂家提供的对接尺寸。不同种类的一对连接器的对接尺寸会存在差异,文中为了表达方便,采用了相同的字母来表达3种连接器的对接尺寸和公差,厂家提供的安装面之间的设计距离是L,公差范围为[a,b]。

在实际设计中,一对连接器的2个安装面之间存在多次的传递关系。图21所示为低频电源连接器的安装尺寸与公差关系,以此为例对盲插对接的尺寸与精度控制进行说明。图中基准面即是框架上连接器的安装面,而模块上连接器的安装面则需经过模块安装面传递。基准面与模块安装面之间的设计距离为x,公差范围为[c,d]。在模块上,模块安装面与模块上连接器的安装面之间的设计距离为y,公差范围为[e,f]。这样就可以计算得到2个连接器安装面之间的距离和公差范围,分别为z和[g,h]。

若满足盲插要求,计算得到的2个连接器安装面之间的距离和公差与连接器生产厂家提供的对接尺寸之间需满足以下关系:

(2)

其中,z和[g,h]按以下公式计算:

(3)

相对来说,图21中的一对低频电源连接器的2个安装面与基准面之间的传递关系比较简单,基准面即是框架上连接器的安装面。但对于图20中的高频连接器与低频控制连接器,框架上连接器的安装面与基准面之间就存在一次传递关系。在实际设计过程中,应尽量减少这种传递关系,避免因公差累积而影响盲插的效果。

图20 盲插对接状态下连接器的对接尺寸

图21 盲插对接状态下连接器安装面的尺寸关系

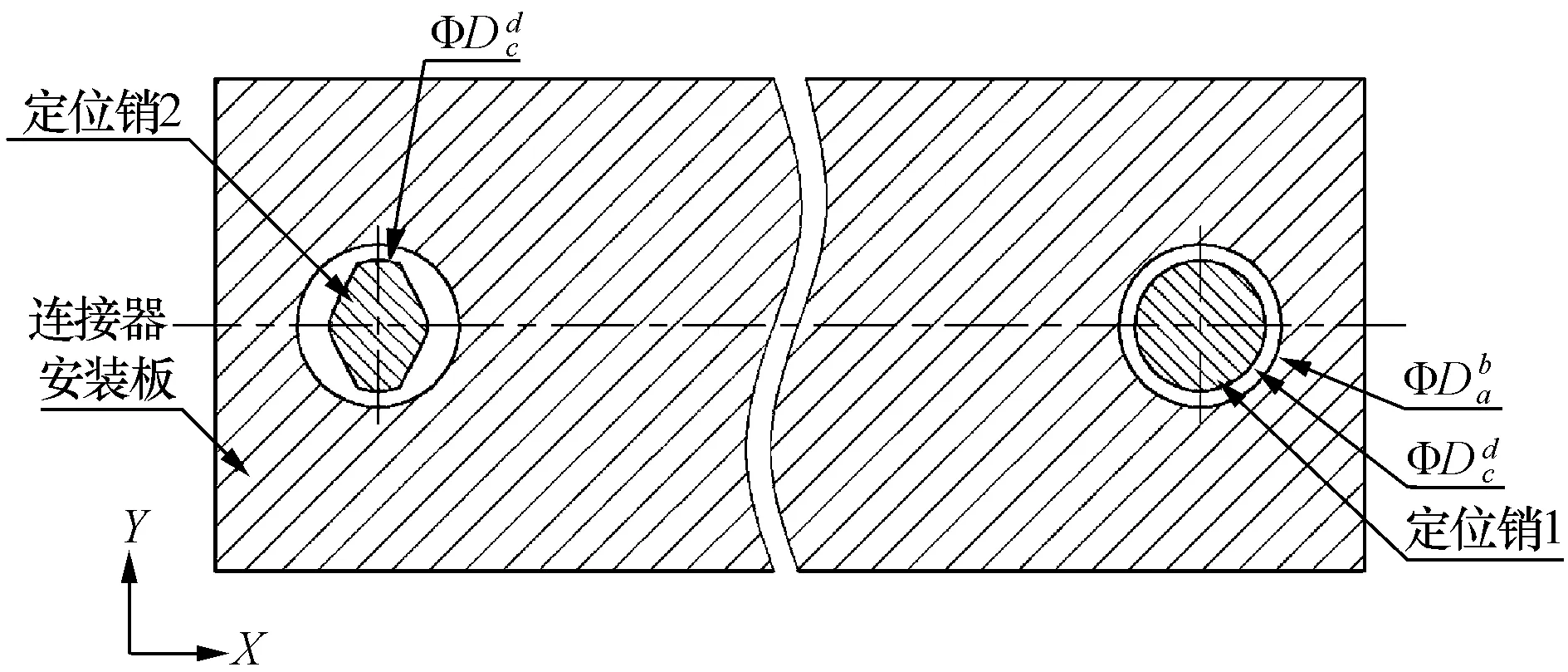

4.2 定位销的尺寸精度控制

定位销作为第二级导向装置,保证在径向方向上对模块进行准确定位,定位销和定位销孔的截面如图22所示。定位销的设计主要考虑两点:一是其中一个定位销(如定位销2)需做成扁平状,在X方向上释放一个自由度,避免过定位;二是定位销的公差与定位销孔的公差需保证配合关系,即d 图22 定位销安装的截面示意图 由于定位销是第二级导向,即连接器接触之前的导向,因此对其长度也有要求,即在最早的一对连接器开始接触前,定位销已经插入定位销孔一定的距离,如图23所示。在低频控制连接器刚开始接触时,高频连接器、低频电源连接器还未接触,但定位销已经伸入定位销孔一定距离m。m根据模块的大小确定,按一般设计要求,m不得小于5 mm。 图23 盲插对接过程中定位销尺寸关系 4.3 连接器安装面的刚度控制 在设计模块与框架上连接器安装面处的结构时,应保证安装面具有足够的刚度,否则安装面在插拔力作用下可能发生变形,导致连接器位置偏差较大,从而影响盲插对接。对于刚度可能存在问题且较为复杂的结构,可采用有限元软件先做仿真分析以得到合理的结构。 文中对目前有源相控阵雷达中模块间互连常采用的盲插对接的基本设计方法进行了总结,主要从盲插对接的结构组成与尺寸精度控制两个方面进行了详细介绍。盲插对接结构需包含3个功能部分,分别为具有盲插对接功能的连接器、导向装置及插拔与固定装置。盲插对接的尺寸精度控制主要分为连接器安装位置的径向与轴向尺寸精度控制、定位销的尺寸精度控制及连接器安装面的刚度控制3部分。所介绍的盲插对接基本设计方法可为今后更好地设计雷达中模块的盲插互连提供一定的参考。 [1] 顾叶青, 唐宝富, 王超. 大型相控阵天线模块化设计[J]. 电子机械工程, 2016, 32(2): 1-3, 9. [2] 谢金祥. 某盲插连接器高密度安装板的设计与优化[J]. 电子机械工程, 2015, 31(3): 24-27. [3] 陈竹梅. 有源相控阵雷达射频同轴连接器盲插机构的设计与分析[J]. 电子机械工程, 2002, 18(5): 11-15. [4] 叶菁. 一种相控阵天线的布线设计[J]. 现代雷达, 2005, 27(7): 45-47. [5] 李玉峰, 徐红莲, 吕慎刚, 等. 电液一体化盲插技术及实现方法[C]//电子机械与微波结构工艺学术会议, 2014. [6] 邓在明. 射频盲插两级导销机构的设计和应用[J]. 机电工程技术, 2003, 32(2): 40-41. [7] 谢旻. 电连接器及其在雷达和电子设备中的应用[J]. 应用科技, 2011, 38(3): 20-23. [8] 吕洋, 谢清玲, 管杨杰. 新型浮动式矩形电连接器的研究[J]. 火控雷达技术, 2013, 42(4): 97-100. 吕建路(1986-),男,工程师,主要从事有源阵面结构研究工作。 顾叶青(1979-),男,高级工程师,主要从事有源阵面结构研究工作。 姚 晔(1968-),女,高级工程师,主要从事有源阵面结构研究工作。 Research on Design Method of Blind-mating for Modulesin Active Phased Array Radar LV Jian-lu,GU Ye-qing,YAO Ye (Nanjing Research Institute of Electronics Technology, Nanjing 210039, China) The antenna array of active phased array radar contains hundreds, even thousands of antenna units, and the antenna units are needed to be connected to the functional modules of the radar. Blind-mating is one of the main connecting methods at present. It is convenient for quick repairing and replacing of the modules, improving the working efficiency. This paper introduces the basic design methods of blind-mating from two aspects of structure composition and dimension precision control of blind-mating. The structures used for blind-mating include three functional parts: connectors with the ability of blind-mating, guiding devices, plugging/pulling and fixing devices. Dimension precision control includes three parts: radial and axial dimension precision at connector installation position, dimension precision of locating pin and stiffness of connector installation plane. The introduced basic design methods for blind-mating can provide a reference for better blind-mating design of the modules in radars in the future. active phased array; module; blind-mating; connector 2016-09-06 TN958.92 A 1008-5300(2017)03-0005-07

5 结束语